Замена подшипника полуоси камаз

Обновлено: 30.06.2024

Замена ступичного подшипника КАМАЗ: как определить неисправность

В грузовых автомобилях серии КАМАЗ для крепления ступицы переднего и заднего колеса необходимы два конические роликовый подшипники, которые отвечают за опору осей и валов. Замена ступичного подшипника требует ряда действий – проверочных, а затем ремонтных.

Способ определения неисправности конического роликового узла

До начала ремонтного процесса следует убедиться в поврежденности механизма. Определить сбой функциональности позволит простая процедура: после непродолжительной езды притроньтесь к диску автомобильного колеса. Если замена ступичного подшипника КАМАЗу нужна – диск будет горячим.

Существует две основных причины, которые ускоряют износ резины:

- Появление люфта в теле механизма.

- Некорректная затяжка гаек для регулировки.

В результате этого система узлов теряет функциональность.

Другие неполадки конструкции грузовика

Какие еще бывают неполадки, требующие замены ступицы КАМАЗ?

Грузовой автомобиль относится к объемной технике. Запчасти для такого транспорта необходимы мощного формата и оригинального изготовления. Сбой активности одного элемента влечет за собой ряд нарушений, которые можно проследить по отчетливым приметам.

Чтобы понять, как функционирует упорный узел в вашем грузовике, и уловить, каких действий требует подшипник конический роликовый, возьмите на заметку несколько подсказок:

- Колесо вращается туго, прослеживается малый выбег. Это указывает на необходимость легкого ремонта задней ступицы КАМАЗ. Наладка необходима подшипнику, который перетянут. Излишняя натяжка приводит к скорому нагреванию, а это уменьшает эксплуатационную силу и ускоряет износ.

- Радиальное или диагональное биение колеса указывает, что замена переднего ступичного подшипника не понадобится. Скорее всего, механизм нужно просто подтянуть.

- Затруднительное вращение. Это признак трения о тормозные колодки.

Осевые узлы требуют периодической проверки затяжки ступичных гаек, ее регулировки. Если осмотр не проводился своевременно, неисправность в главной паре дифференциала или в подшипнике полуосей задних колес. Отсюда возникает потребность в замене заднего ступичного подшипника.

Подготовка к ремонтному процессу

Слабым местом ступицы является гнездо под подшипниками, которое часто приходит в износ. Также часто могут возникать трещины на ребрах.

Чтобы осуществить ремонт передней ступицы КАМАЗ понадобится:

- Провести диагностику. Лучше всего, если это сделает специалист.

- Приобрести запчасти и инструмент. Рекомендуется заказывать элементы на сайте дилера с надежной репутацией.

- Подготовить конструкцию. Разобрать механизм, убрать поломанные детали.

После этого можно приступать к замене ступичных подшипников. Сборка узла осуществляется в обратном порядке.

Ремонт колес и ступиц Камаз

Колеса автомобиля КамАЗ съемные, бездисковые, разборные, трехкомпонентные. Колесо автомобиля с балансировочными грузами устанавливается на конических поверхностях ступицы и крепится к ней гайками посредством прижимов. Замочное кольцо разрезное, устанавливается в канавке обода и замыкает бортовое кольцо. Между ободами сдвоенных колес заднего моста устанавливается приставочное кольцо. Прижимы задних колес отличаются от прижимов передних колес наличием скосов, которые одновременно центрируют и зажимают наружный обод колес.

Для проверки состояния подшипников ступиц колес и замены поврежденных сальников ступицы передних и задних колес снимаются.

Снятие ступиц задних колес производится только после извлечения полуосей в следующей последовательности. Отворачиваются гайки крепления полуосей к ступице; снимаются пружинные шайбы; извлекаются пружинные шайбы; вворачиваются два болта Ml2X1,5 в отверстия фланцев полуосей до сдвига их с места и извлекаются полуоси. Снятие ступицы производится съемником И-801.38.000 аналогично снятию ступиц передних колес.

После разборки ступиц проверяются удаление старой смазки и качество мойки деталей, состояние подшипников, рабочие поверхности колец и роликов. Рабочие поверхности всех деталей не должны иметь видимых рисок, задиров, трещин, цветов побежалости. Ролики должны свободно вращаться в сепараторе. При обнаружении дефектов подшипники заменяются на новые. Сборка ступиц производится в последовательности, обратной разборке. Пространство между роликами и сепараторами равномерно заполняется смазкой и подшипники подвергаются регулировке.

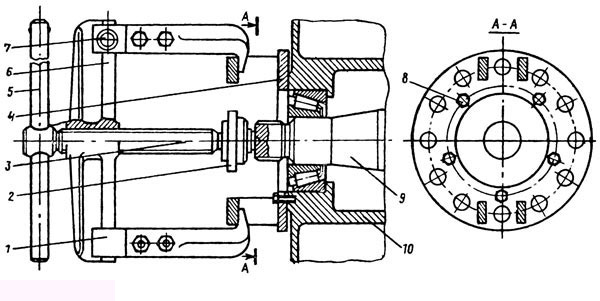

Рис. 106. Выпрессовка ступицы переднего колеса съемником И-801.38.000:

1 — захват; 2 — наконечник винта; 3 — винт съемника; 4 — съемная шайба; 5 — рукоятка винта съемника; 6 — траверса съемника; 7 — штифт; 8 — болт крепления шайбы на ступице колеса; 9 — ось поворотной цапфы; 10 — ступица колеса

Мужики подскажите. Дали новый камаз 43118 и механ говорит снять помазать подшипники ступиц

Вопрос когда я выну полуоси у меня ни какие блокировки не упадут ?

Комментарии (34)

Николай Щеголев

Даулет Жуламанов

Год назад тоже получил 43118 протянул промазал 45000 проехал все норм.

Николай Иванов

Могут упасть, осторожно вынимай полуоси

Евгений Варфаламеев

Не упадут, а мазать надо

Серега Скоробогатько

Я мазал на ручнике.. вскрыл полуоси подшипник двумя электродами вынял смазки накидал и всё на место.

Ринат Хайруллин

Ничего там мазать ненадо. Получали новый прошел 245т вот только передний подшипник помер. У знакомого на трале 700т прошел не подшипники не мазал не менял так же и с карданами.

Ринат Хайруллин

Песка больше натолкаеш.

DELETED

Ринат, вот и у меня мнения разделились пол гаража твердит снимай маж и приводят пример на пожарка 15 тыс км разволился и пол гаража приводят в пример другой камаз савок на нем не снимали и все ок

Сергей Бритенков

Не упадут,они на вилке седят ,просто когда будешь вставлять полуось придеться её покрутить что б шлецы совпали

Ринат Хайруллин

Павел, подонкрать и проверь на люфты если хочешь. Может кто не дотянул. А так нехуй лезть туда. Полностью шприцани его и все. Обязательно шкворня пробей.

Виктор Подкин

Ринат, там же вроде поворотные кулаки

Тимур Акбасов

Помажь ,лишним явно не будет)

Ринат Хайруллин

Виктор, а я уж забыл что у тебя полный привод.

Сергей Шабалин

Надо мазать а полуось ставь акуратно чтобы муфта блокировки не повернулась также можно разобрать на включеной блокировке

Антон Безгодов

с завода почти сухие обзательно надо и когда сам все сделаешь будешь работать уверенней бывали случаи вместе с полуосью колесо вылетало

Денис Симаков

Прежде чем вытащить полуоиси с левой стороны включи блокировку

DELETED

Ринат, у меня поворотные кулаки нет шкворней

DELETED

Денис, а для чего?

DELETED

Даулет, а чего тянул?

DELETED

Даулет, балансиры тянул? Стременки заднюю телегу? Кпп раздатку?

DELETED

Серега, т е ступицу не снимал только один подшипник?

Павел Иванников

Приходил новый камаз все подшипники были сухие мазали весь разбирали,если ездиш то разбери смаж для себя зачем ленится,ты неслушай мнения открой глянь и будь уверен,чем ездить с этой мыслью постоянно,смазаны ли у тебя ступицы или нет.дело твое

Константин Диордиев

Поезди до первого ТО потом снимай и маж может не столько из за смазки сколько проверить затяжку ступиц с завода смазки может и немного но там не литол и она расчитана на гарантийный срок

Даулет Жуламанов

Павел, все что можно протянуть.каробку и раздатку не трогал,масла везде сразу поменял .по движку на компрессоре кольца поменял масло гнать начал.

Разборка и сборка мостов на КАМАЗе, руководство

Задний мост автомобиля-самосвала КамАЗ-5511, детали, запчасти: (рис. 8.33)

1 — картер главной передачи (редуктора); 2, 26 — гайки; 3. 28 — втулки разжимные; 4 — шпилька крепления картера; 5 — прокладка; 6 — фланец; 7 — правая полуось; 8 — картер заднего моста; 9 — пробка; 10 — пробка магнитная; 11 — левая полуось; 12 — пластина установочная; 13 — камера тормозная с пружинным энергоаккумулятором; 14 — суппорт с тормозным механизмом в сборе; 15 —- сальник ступицы; 16 — кольцо сальника; 17, 18 — конические роликоподшипники; 19 — гайка крепления подшипников; 20 — набивка сальника; 21 — корпус сальника; 22 — прокладка полуоси; 23 — шайба замковая; 24 — контргайка; 25 — шпилька крепления полуоси; 27 — шайба пружинная; 29 — ступица; 30 — гайка крепления колеса; 31 — прижим; 32 — кольцо проставочное; 33 — тормозной барабан; 34 — щиток; 35 — сапун

Средний мост в сборе КАМАЗ, детали, запчасти: (рис. 8.34)

1 — картер среднего моста в сборе; 2 — сапун в сборе; 3 — прокладка картера главной передачи; 4, 8, 14 — шпильки; 5,16 — шайбы пружинные; 6, 17 — гайки; 7,15 — втулки разжимные; 9 — прокладка полуоси; 10 — полуось короткая правая; 11 — пробка; 12 — пробка магнитная; 13 — полуось длинная левая

Отвернув гайки крепления полуосей, снимают пружинные шайбы и разжимные втулки. Ввернув в отверстия полуосей по два технологических болта М16х1,5-6д-80, снимают полуоси с прокладками, после чего снимают главную передачу заднего или среднего моста в сборе. Из картеров мостов выкручивают шпильки, снимают прокладки, выкручивают магнитные пробки, пробки и сапуны в сборе. Последующие работы выполняют сначала с одной, а затем с другой стороны моста в одинаковой последовательности для заднего и среднего мостов.

Отвернув контргайку 24 (см. рис. 8.33), снимают замковую шайбу 23, корпус сальника 21 с набивкой 20 и отвертывают гайку 19 крепления подшипника. Затем с помощью съемника снимают ступицу 29 в сборе с тормозным барабаном, подшипником 18 и наружным кольцом подшипника 17. Съемником спрессовывают внутреннее кольцо подшипника 17 и кольцо сальника 16. Отвернув гайки крепления тормозной камеры 13, снимают шплинт, шайбу, штифт, соединяющий шток тормозной камеры с регулировочным рычагом, и тормозную камеру.

С помощью приспособления для снятия и установки тормозных колодок снимают колодки 7 (рис. 8.35) в сборе с накладками, ролики 52 колодок, оси 55 роликов и оттяжные пружины 4. Затем снимают чеку 8 и накладку 9 осей колодок. Отвернув и сняв гайки 28 с пружинными шайбами 29, снимают оси 10 колодок.

Тормозной механизм заднего колеса КАМАЗ, детали, запчасти: (рис. 8.35)

1 — тормоз задний правый в сборе; 2 — тормоз задний левый в сборе; 3 — накладка фрикционная; 4 — пружина; 5 — колодка тормоза; 6, 13, 35 — заклепки; 7 — колодка с накладками в сборе; 8 — чека; 9 — накладка; 10 — ось колодки; 11, 20 — болты; 12, 19, 27, 29, 41, 45 — шайбы пружинные; 14 — пластина; 15 — суппорт; 16 — кронштейн осей колодок; 17, 47 — заглушки; 18 — щиток; 21, 53 — шплинты; 22, 54 — шайбы; 23 — рычаг регулировочный правый в сборе; 24 — шайба регулировочная; 25 — кольцо уплотнительное; 26, 28, 42 — гайки; 30 — суппорт в сборе; 31 — кулак разжимной; 32 — ролик; 33 — ось ролика; 34 — кронштейн тормозной камеры и разжимного кулака левый в сборе; 36, 39 — масленка; 37 — ось червяка; 38 — кронштейн тормозной камеры и разжимного кулака правый в сборе; 40 — шарик-фиксатор; 43 — втулка; 44 — фиксатор; 46 — пружина фиксатора; 48 — корпус рычага правый в сборе; 49 — червяк рычага; 50 — шестерня червячная; 51 — крышка корпуса; 52 — палец

Сняв шплинт 21, шайбу 22 и разжимной кулак 31, снимают правый регулировочный рычаг 23. Отвернув болты крепления кронштейна 38 тормозной камеры, снимают гайки 42, пружинные шайбы 41, болты и кронштейн. Затем откручивают болты крепления суппорта 30 к картеру заднего моста и снимают суппорт в сборе. Отвернув болты 20 с пружинными шайбами, разъединяют щиток 18 заднего тормоза и суппорт. Указанные работы выполняют также с другой стороны заднего или среднего моста.

Снятые детали заднего и среднего мостов промывают, обдувают сжатым воздухом и дефектуют. При наличии обломов или трещин детали бракуют. Шестерни, кроме того, бракуют при выкрашивании рабочих поверхностей или обломах зубьев. Поврежденные резьбы восстанавливают.

Картеры заднего и среднего мостов (рис. 8.36) бракуют при наличии трещин или обломов на цапфе 1, нарушении сварных швов 2, трещинах на фланце 3, погнутости картеров, если биение поверхностей В и С относительно поверхности D на длине 100 мм превышает 0,15 мм, а также при износе; кольца под сальник — до диаметра d1<141,84 мм; шейки под подшипник — до диаметра d2<74,924 мм; шейки под внутренний подшипник — до диаметра d3<84,91 мм; паза под усик шайбы — до ширины более 10,50 мм; боковых поверхностей опоры задней рессоры — до размера b<102,0 мм; поверхности F подушки под рессору (устанавливается осмотром); отверстия под палец опоры — до диаметра d4 21,28 мм; отверстия диаметром d5 под палец реактивной штанги, если смещение большого торца конусного калибpa с конусностью 1:8 и большим диаметром 43,75 мм относительно торца детали превышает 1,5 мм. Поврежденные резьбы Е и К восстанавливают.

Картер заднего (среднего) моста КАМАЗ, детали, запчасти (рис. 8.36)

Полуоси короткую и длинную левую бракуют при скручивании или смятии шлицев, погнутости полуоси, если радиальное биение относительно оси центров превышает 0,15 мм и погнутости фланца, если его торцевое биение превышает 0,1 мм, при износе фланца до толщины менее 11,0 мм, при задирах или износе конусных отверстий во фланце, если смещение большого торца конусного калибра с большим диаметром конуса 19,5 мм и углом 39 ° относительно торца детали превышает 1,0 мм, износе шейки под манжеты до диаметра менее 59,82 мм и шлицев, если размер, измеренный по роликам диаметром 4,4 мм, менее 54,96 мм.

Тормозной барабан бракуют при наличии рисок, задиров, кольцевых канавок или износе: рабочей поверхности — до диаметра более 406,0 мм; посадочной поверхности — до диаметра более 275,215 мм; отверстий под шпильки крепления колеса — до диаметра более 17,0 мм.

Ступицы заднего колеса бракуют при износе:

- поверхности под обод колеса (устанавливается осмотром);

- отверстия под наружный подшипник — до диаметра более 134,988 мм;

- отверстия под внутренний подшипник — до диаметра более 149,988 мм;

- отверстий под болты крепления тормозного барабана — до диаметра более 17,0 мм.

Колодку тормоза бракуют при износе отверстия под ось колодки до диаметра более 28,21 мм и паза под ось ролика колодки до размера более 16,18 мм. Погнутость ребер или обода колодки устраняют правкой, нарушенные сварные соединения восстанавливают.

Ось колодки бракуют при износе опорных шеек под ребра колодки до диаметра менее 27,58 мм и шейки под отверстие суппорта до диаметра менее 21,79 мм.

Ось ролика колодки тормоза бракуют при забоинах и износе рабочей поверхности до диаметра менее 19,4 мм и направляющих до размера по лыскам менее 15,82 мм.

Ролик колодки бракуют при износе шейки до диаметра менее 39,26 мм и отверстия до диаметра более 20,3 мм.

Регулировочный рычаг в сборе (рис. 8.37) бракуют при износе граней А под ключ. При износе отверстия во втулке до диаметра d > 12,24 мм втулку заменяют, при ослаблении посадки заглушки 3 заменяют заглушку. При ослаблет нии заклепочного соединения крышек с корпусом заменяют заклепки 4. При износе шлицев шестерни до толщины а < 5,98 мм шестерню заменяют. Нарушение фиксации оси 2 устраняют заменой дефектных деталей. Поврежденные резьбовые отверстия 1 и 5 восстанавливают.

Рычаг регулировочный в сборе КАМАЗ, детали, запчасти (рис. 8.37)

Суппорт заднего тормоза в сборе бракуют при износе отверстий под оси колодок до диаметра более 22,084 мм. При обломах или трещинах кронштейна осей колодок кронштейн заменяют. Погнутость суппорта, если его неплоскостность, проверяемая щупами на поверочной плите, превышает 0,5 мм, устраняют правкой.

Разжимной кулак левый и правый бракуют при неравномерном износе рабочей поверхности, если в зазор с сопрягаемой новой деталью проходит щуп толщиной 0,3 мм, при износе шлицев до толщины менее 5,72 мм и опорных шеек до диаметра менее 37,885 мм.

Кронштейн тормозной камеры и разжимного кулака ремонтируют при износе отверстий под болты крепления тормозной камеры до диаметра более 17,5 мм и отверстий под болты крепления кронштейна до диаметра более 15,5 мм. При ослаблении посадки втулок под разжимной кулак или износе отверстий во втулках до диаметра более 38,05 мм втулки заменяют.

При сборке в картеры заднего и среднего мостов, предварительно смазав отверстия пастой УН-25, вкручивают пробку 9 (см. рис. 8.33), магнитную пробку 10, сапун 35 и шпильки 4 крепления главной передачи. Смазав с двух сторон пастой УН-25, устанавливают прокладку 5 картера. На картер устанавливают главную передачу, разжимные втулки 3, кронштейны крепления тройников трубок и штанги регулятора тормозных сил. На шпильки надевают пружинные шайбы и затягивают гайки 2 с моментом 160 . 180 Н*м (16. 18 кгс*м).

На главную передачу среднего моста устанавливают смазанную пастой УН-25 прокладку межосевого дифференциала, межосевой дифференциал, вкручивают болты с пружинными шайбами и затягивают их с моментом 36..50 Н*м (3,6. 5,0 кгс*м).

Последующие работы выполняют сначала с одной, а затем с другой стороны заднего или среднего моста, устанавливая соответственно стороне разжимные кулаки и кронштейны тормозных камер (левые или правые). На суппорт 30 (см. рис. 8.35) устанавливают щиток 18 заднего тормоза и закрепляют его болтами 20 с пружинными шайбами 19 [момент затяжки 56. 60 Н*м (5,6. 6,0 кгс*м)]. Суппорт в сборе со щитком заднего тормоза устанавливают на картер заднего или среднего моста и закрепляют его болтами с гайками 28 и пружинными шайбами 29 (момент затяжки 95. 100 Н*м (9,5. 10,0 кгс*м)]. В суппорт устанавливают оси 10 колодок, закручивают гайки с пружинными шайбами и затягивают их первоначально, до регулировки тормозных колодок. Затем устанавливают накладку 9 осей колодок и фиксируют ее двумя чеками 8.

На суппорт монтируют кронштейн 38 (правый или левый) тормозной камеры и разжимного кулака в сборе с втулками, вставляют болты и предварительно закручивают гайки с пружинными шайбами. В кронштейн вставляют разжимной кулак 31 (правый или левый), устанавливают регулировочную шайбу 24, регулировочный рычаг 23 (правый или левый), шайбу 22 и шплинт 21. Ось 33 ролика колодки смазывают смазкой Литол-24 и вместе с роликом 32 устанавливают в тормозные колодки 7. Колодки устанавливают на суппорт 30 и с помощью специального приспособления закрепляют четырьмя оттяжными пружинами 4. На сборку колодки должны поступать в комплекте с тормозным барабаном. На кронштейн 38 устанавливают тормозную камеру и затягивают гайки с пружинными шайбами [момент затяжки I80. 210 Н*м (18. 21 кгс*м)].

На цапфу напрессовывают кольцо 16 (см. рис. 8.33) сальника и внутренний подшипник 17. На сборку подшипник должен поступать в комплекте со ступицей. Подшипники ступиц смазывают смазкой Литол-24 так, чтобы смазка заполнила пространство между роликами и сепараторами подшипников равномерно по всей окружности. Ступицу в сборе с тормозными барабанами устанавливают на картер заднего моста и напрессовывают наружный подшипник 18. Навернув гайку 19 крепления подшипника, устанавливают замковую шайбу 23. Поворачивая ступицу в обоих направлениях, затягивают гайку 19 до начала торможения ступицы, после чего отпускают ее примерно на 1/6 оборота до совпадения штифта с ближайшим отверстием в замковой шайбе. При этом ступица должна вращаться в обоих направлениях равномерно и свободно, без осевого люфта. Установив корпус 21 сальника с набивкой 20, затягивают контргайку 24 с моментом 140. 160 Н*м (14. 16 кгс*м). На шпильки устанавливают смазанную пастой УН-25 прокладку 22 полуоси, надевают разжимные втулки 28, пружинные шайбы 27 и затягивают гайки 26 с моментом 120. 140 Н*м (12. 14 кгс*м). Указанные работы повторяют с другой стороны заднего или среднего моста.

Затем устанавливают на кронштейны тройники трубок подвода воздуха к тормозным камерам и закрепляют их гайками. Установив трубки подвода воздуха к тормозным камерам, закручивают накидные гайки. В тормозные камеры по трубопроводам стояночной тормозной системы подают воздух под давлением 0,62. 0,75 МПа (6,2. 7,5 кгс/см 2 ), обеспечивая расторможенное состояние камер. Вращая червяк регулировочного рычага, совмещают отверстия вилки и регулировочного рычага, соединяют вилки тормозных камер с регулировочными рычагами штифтами, устанавливают шайбы и шплинты. Не прекращая подачу воздуха в трубопроводы стояночной тормозной системы, присоединяют трубки тормозных камер рабочей тормозной системы к воздухораздаточной колонке.

Для регулировки прилегания колодок к тормозному барабану ослабляют гайки крепления осей колодок и разжимного кулака. Эксцентрики осей колодок сближают и подают в тормозную камеру сжатый воздух под давлением 0,10. 0,15 МПа (1,0. 1,5 кгс/см 2 ). Поворотом эксцентриков центрируют колодки, обеспечив их плотное прилегание к тормозному барабану. После этого затягивают гайки крепления осей колодок с моментом 100. 125 Н*м (10. 12,5 кгс*м), а гайки крепления кронштейна разжимного кулака — с моментом 75. 80 Н*м (7. 8 кгс*м) и прекращают подачу сжатого воздуха в тормозные камеры.

Поворотом осей червяков добиваются хода штоков тормозных камер 25±5 мм. При включении и выключении подачи воздуха перемещение штоков тормозных камер должно быть свободным и без заеданий. В расторможенном состоянии барабан должен вращаться равномерно и свободно, не касаясь колодок.

По окончании регулировок отсоединяют трубки подвода воздуха от воздухораздаточной колонки, заливают в картер моста до уровня контрольной пробки масло ТСп-15к или ТАп-15В при температуре не ниже минус 30 °С, либо масло ТСп-10 при температуре не ниже минус 45 °С и направляют мост на испытание.

Ремонтное восстановление полуоси заднего моста КАМАЗа

Описание полуоси заднего моста автомобиля. Характеристика причин потерь работоспособности сборочной единицы. Дефекты деталей, выбор рационального способа их восстановления. Разработка технологической документации и расчет режимов вибродуговой наплавки.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.03.2018 |

| Размер файла | 658,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- Введение

- 1. Описание устройства,анализ работы и характеристика причин потерь работоспособности сборочной единицы. Дефекты деталей ведущего моста Камаза

- 2. Разработка структурной схемы моста Камаза

- 3. Выбор рационального способа восстановления деталей

- 4. Разработка технологической документации на восстановление детали

- 5. Выбор контрольно-измерительных средств

- 6. Расчет режимов вибродуговой наплавки

- 7. Определение норм времени выполнения операций

- 8. Технико-экономическая оценка технологического процесса восстановления

- 9. Разработка мероприятий по охране труда и защите окружающей среды при восстановлении полуоси

- Заключение

- Список использованной литературы

При поступлении автомобилей в капитальный ремонт большое количество их деталей в результате износа, усталости материала, механических и коррозионных повреждений теряет работоспособность. Однако лишь некоторые из этих деталей, наиболее простые и недорогие в изготовлении, утрачивают работоспособность полностью и требуют замены. Большинство деталей имеет остаточный ресурс и может быть использовано повторно по проведения сравнительно небольшого объема работ по их в становлению. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Затраты на восстановление деталей, даже в условиях современных авторемонтных предприятий, составляют в зависимости от конструктивных особенное и степени изношенности деталей от 10 до 50% от стоимости новых деталей. При этом чем сложнее деталь и, следовательно, чем дороже она в изготовлении, тем ниже затраты на ее восстановление. При восстановлении деталей значительно сокращаются расходы на материалы и полностью исключаются затраты, связанные с получением заготовок. полуось мост дефект наплавка

Восстановление деталей является одним из основных источников повышения экономической эффективности авторемонтного производства. Известно, что основной статьей расходов, из которых складывается себестоимость капитального ремонта автомобилей, являются расходы на приобретение запасных частей. Эти расходы в настоящее время составляют 40-60% от себестоимости капитального ремонта автомобиля.Их можно значительно сократить за счет расширения восстановления деталей.Значение восстановления деталей состоит также в том, что оно позволяет уменьшить потребности народного хозяйства в производстве новых запасных частей.

Целью данного курсового проекта является ремонтное-восстановление полуоси заднего моста КАМАЗа.

1. Описание устройства,анализ работы и характеристика причин потерь работоспособности сборочной единицы

Полуось в КАМАЗ является неотъемлемой частью подвески, отвечающим за передачу крутящего момента. Такая передача может осуществляться в двух направлениях: от полуосевой шестерни дифференциала к ступице при нормальном движении, и в обратном порядке при торможении двигателем.

Примечательно, что полуось в КАМАЗ является полностью разгруженной, т.е. на нее не действуют изгибающие моменты, что крайне важно с учетом немалой массы грузовика и далеко не идеальных условий его эксплуатации. Реализовано данное решение посредством свободной установки полуоси внутри моста, в то время как ступица колеса опирается на мост через два подшипника, которые и принимают на себя все возникающие в процессе движения силы.При разгруженной полуоси ступица колеса устанавливается в балке моста на двух подшипниках. В результате изгибающие моменты от всех сил и реакций передаются от колеса непосредственно на балку моста.

Полуось передает только крутящий момент.Внутренний конец полуоси моста задней тележки имеет шлицы, при помощи которых она соединяется с полуосевой шестерней. Наружный коней полуоси заканчивается фланцем, который крепится к ступице шпильками. Под гайки шпилек устанавливаются конические разрезные втулки и пружинные шайбы. Втулки центруют полуось относительно ступицы и способствуют выбору зазора по мере износа отверстий во фланце.

Для облегчения демонтажа полуосей во фланцах выполнены два резьбовых отверстия, в которые ввернуты болты-съемники с контргайками. Полуоси имеют осевое и радиальное сверления для подвода воздуха к шинам.

Рис.1 Дифференциал и полуоси заднего моста

Таблица. Характеристика ведущих мостов КамАЗ

КамАЗ-5320, КамАЗ-53212, КамАЗ-5410, КамАЗ-54112, КамАЗ-5511

Сварены из штампованных балок

Двухступенчатая, состоит из пары конических со спиральными зубьями и пары цилиндрических косозубых шестерен

Передаточные числа главной передачи

5,43; 5,94; 6,53; 7,22 (подбираются в зависимости от назначения автомобиля и условий эксплуатации)

Конический, состоит из крестовины, четырех сателлитов и двух конических шестерен

Конический, с четырьмя сателлитами

Диафрагменная камера со штоком, вилкой и муфтой блокировки

Управление механизмом блокировки

Дистанционное, пневматическим краном, установленным под щитком приборов

Дефекты деталей ведущего моста Камаза

Полуоси имеют дефекты: скручивание, трещины в основании детали, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

2. Разработка структурной схемы моста Камаза

Перед разработкой технологического процесса разборки изделия (узла) составляют технологические схемы общей и узловой сборки. Эти схемы изображают последовательность сборки машины, узла или подузла из её элементов. Исходным материалом для составления схемы сборки служит чертёж изделия (узла, подузла) со спецификацией входящих элементов (деталей, узлов, подузлов). Каждую деталь на схеме сборки изображают в виде прямоугольника, разделенного на три части, в которых указывают номер детали по спецификации, наименование детали и число собираемых деталей. При разработке схемы сборки вначале выбирают так называемую базовую деталь или базовый узел. Таким базовым элементом является элемент собираемого узла (машины), на который устанавливают остальные.

От базового элемента проводят прямую линию, к которой подводят прямоугольники, обозначающие сборочные элементы в порядке их присоединения. В конце линии прямоугольником обозначают узел (подузел, изделие) в сборе.

При составлении технологических схем разборки учитывают такие факторы технологичности конструкции машин, как доступность и легкосъемность соответствующих элементов. Исходя из этого, разборку начинают с тех деталей и агрегатов, которые могут препятствовать снятию других сборочных единиц. Прежде чем составить маршрутную карту, необходимо дать рациональную схему разборки, то есть расчленить заданный узел или изделие на составляющие элементы таким образом, чтобы можно было осуществить разборку максимального их числа независимо друг от друга. Это позволит разделить операции разборки по отдельным специализированным рабочим местам, последовательно переместить объект по линии разборки, применить специализированное оборудование, инструмент и приспособление.

Рис.2Схема разборки ведущего моста Камаз

Картер заднего моста

Цапфа правая в сборе

Клапан со штуцером в сборе

Передача главная заднего моста

Ступица колеса с барабаном тормоза

Кран запора воздуха в сборе

Тормоз задний правый

Тормоз задний левый

Прокладка картера редуктора

Втулка разжимная шпильки полуоси заднего моста

Втулка разжимная шпильки полуоси

Штуцер ввертный передних колес

Переходник системы накачки шин задних колес

Подшипник роликовый конический однорядный ГОСТ 520-89

Подшипник роликовый конический однорядный ГОСТ 520-89

Шайба 8 пружинная

Шайба 12 пружинная

Шайба 16 пружинная

Шпилька картера М16х1,5х22х45

Клапан предохранительный крышки в сборе

Манжета с пружиной

Манжета с пружиной

Пробка магнитная в сборе

3. Выбор рационального способа восстановления деталей

Так как был выбран дефект - износ шлицев, рассмотрим 2 способа устранения данного дефекта: электро-дуговая сварка и вибро - дуговую наплавку.

При выборе рационального способа восстановления деталей руководствуются следующими критериями:

Технологический критерий характеризует принципиальную возможность применения нескольких способов восстановления, исходя из конструктивно-технических особенностей детали или определенных групп деталей.

К числу конструктивно-технических особенностей относятся геометрическая форма и размеры, материал, термическая или другой вид поверхностной обработки, твердость, шероховатость поверхности и точность изготовления детали, характер нагрузки, вид трения и износа, размеры износа.

Сварка, механизированные способы наплавки, обработка под ремонтные размеры и постановка дополнительных деталей применимы для восстановления практически всех групп деталей (таблица 1). Однако этими способами трудно устранить повреждения в деталях из алюминиевых и цинковых сплавов, где наиболее эффективно использование аргонодуговой сварки.

Электродуговая сварка - наиболее широко применяемая группа процессов сварочной технологии.

При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Для сварки необходим сильноточный источник питания низкого напряжения, к одному зажиму которого присоединяется свариваемая деталь, а к другому - сварочный электрод. Электрическая дуга представляет собой устойчивый длительный электрический разряд между двумя электродами в ионизированной газовой среде. Дуга состоит из анодной области, катодной области и столба. Главная роль дугового разряда - преобразование электрической энергии в теплоту. Температура дуги на оси газового столба достигает 6000. 7500°С, что позволяет расплавить практически все металлы и сплавы. На поверхностях анода и катода температура дуги снижается до 3500 - 4000 0 С. Столб дуги окружен пламенем (ореолом). Из-за большого концентрации тепла и высоких температур при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности. То есть минус источника тока подключают к изделию.

В результате очень высоких температур дуги возникают опасные факторы: интенсивное излучение сварочной дуги в оптическом диапазоне (ультрафиолетовое, видимое, инфракрасное) и интенсивное тепловое (инфракрасное) излучение свариваемых изделий и сварочной ванны.

Интенсивность излучения и его спектральный состав зависят от мощности дуги, применяемых сварочных материалов, защитных и плазмообразующих газов и т.п. При отсутствии защиты возможно поражение органов зрения (электроофтальмия, катаракта и т.п.) и кожных покровов (эритемы, ожоги и т.п.). А интенсивность инфракрасного (теплового) излучения зависит от температуры предварительного подогрева изделий, их габаритов и конструкций, а также от температуры и размеров сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения может приводить к нарушениям терморегуляции вплоть до теплового удара. Контакт с нагретым металлом может вызвать ожоги.

Электрическая дуга возникает в результате сильного нагрева торца электрода (катода), который под действием электрического поля начинает испускать свободные электроны (электронная эмиссия). В дуговом промежутке образуются положительно и отрицательно заряженные частицы - ионы. Положительные ионы - это атомы, потерявшие электроны; отрицательные ионы - это частицы, присоединившие электроны. В образовании дуги главную роль играют положительные ионы. Процесс образования ионов называют ионизацией; газ в дуговом промежутке, содержащий ионы, становится ионизированным, а дуговой промежуток - электропроводным.

Вибродуговая наплавка применяется для цилиндрических деталей небольшого размера, особенно при ремонте деталей автомобилей и тракторов, станочного оборудования (оси, валы, шпиндели, шлицевые валики). За счет вибрации электродной проволоки (амплитуда - 0,5-3,0 мм) обеспечивается чередование кратковременной дуги, коротких замыканий и холостого хода Деталь, закрепленная в центрах или в патроне станка, равномерно вращается с необходимой скоростью. Для получения наплавленного слоя по ее длине сварочная (вибродуговая) головка перемещается вдоль наплавляемой детали. Электрод и деталь оплавляются за счет дугового разряда. Перенос металла, образующегося в виде капли на конце электрода в период горения дуги, происходит преимущественно во время короткого замыкания. Перенос металла небольшими каплями облегчает формирование ровных плотных слоев наплавленного металла.

При этом процессе горения дуги достигается хорошее формирование, наплавленных валиков, обеспечивается возможность наплавки тонких валиков, площадь сечения которых близка к площади сечения проволоки. При необходимости время горения дуги может быть увеличено включением в сварочную цепь дросселя или уменьшено включением конденсатора параллельно разрядному промежутку. Для улучшения условий горения дуги в зону наплавки подается охлаждающая жидкость, которая содержит соли; в ее состав вводятся ионизирующие элементы. В качестве охлаждающей жидкости чаще всего применяют водный раствор кальцинированной соды или 20% - ный водный раствор глицерина.

Применение флюса обеспечивает спокойное горение дуги и замедленное остывание металла, что предотвращает образование трещин. В этом случае наплавочная установка дополнительно оснащается устройством для удержания флюса. Так как при вибродуговом способе происходит быстрое охлаждение маленьких порций расплавленного металла, то возникает возможность наплавки деталей малых диаметров.

Вибродуговая наплавка особенно эффективна при восстановлении изношенных деталей, у которых допускаемый износ составляет менее 1 мм. Вибродуговой наплавкой восстанавливают стальные и чугунные детали, на которых необходимо нанести равномерный тонкий слой наплавки при их минимальной деформации, допускающей отдельные незначительные дефекты наплавки.

Преимущества вибродуговой наплавки:

-незначительный нагрев деталей;

-малая деформация детали в процессе наплавки;

-получение твердой поверхности без термообработки;

-получение равномерного слоя наплавленного металла.

Недостаток вибродугового способа наплавки: - непрерывное охлаждение и прерывистый характер процесса способствует образованию мелких газовых пор, которые вызывают неравномерную твердость наплавленного слоя.

Кроме того развиваются новые технологические направления модификации. К ним следует отнести наплавку в среде углекислого газа, водяного пара, в потоке воздуха и т. д. Разработаны и внедряются также методы механической, термической, термомеханической и ультразвуковой обработки металла, наплавленного вибродуговым способом.

Технический критерий оценивает каждый способ (выбранный по технологическому признаку) устранения дефектов детали с точки зрения восстановления (иногда и улучшения) свойств поверхностей, т.е. обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстановленной детали.

Для каждого выбранного способа дается комплексная качественная оценка по значению коэффициента долговечности Кд определяемому по формуле:

где Кi- коэффициент износостойкости покрытия (таблица 1),

Кв - коэффициент выносливости покрытия (таблица 1),

Кс - коэффициент сцепляемости покрытия (таблица 1),

Кп - поправочный коэффициент учитывающий фактическую работоспособности восстановленной детали в условиях эксплуатации (Кп = 0,8…0,9).

По физическому смыслу коэффициент долговечности пропорционален сроку службы деталей в эксплуатации, и, следовательно, рациональным поэтому критерию будет способ, у которого Кд max.

Замена подшипника полуоси на Ваз 2107

Признаки, указывающие на необходимость замены подшипника задней полуоси на ВАЗ-классике

Описываемый подшипник автомобиля выполняет важную функцию обеспечения перемещений и вращения сопряженных с ним деталей задней полуоси. Ниже перечислены некоторые основные признаки, которые могут указывать на его неисправность.

- При езде по неровной дороге с небольшой скоростью появление в районе полуоси постукиваний различной частоты. Звук может исчезать или приглушаться при выезде на гладкую, ровную дорогу с повышением передачи на 4-ю и 5-ю.

- Появление непривычного постоянного повышенного гула при движении авто со стороны задних колес.

- Появление люфтов.

- Шаткость колес.

- Появление непривычных шумов при разгоне, торможении и повороте транспортного средства.

Как правило, первые признаки износа подшипника полуоси появляются после 100-тысячного километрового пробега. При этом большое значение имеет то, на каких трассах эксплуатировалось авто. Неровные, с ямами и выбоинами дороги требуют дополнительных усилий от конструкции полуоси ведущего моста, что приводит к раннему износу и выходу из строя деталей и соединений.

Немаловажное значение играет то, как ухаживает за машиной хозяин. Подшипник нуждается в периодической смазке, которая способна значительно продлить срок его эксплуатации. Тянуть с диагностикой и ремонтом не советуют. Ведь если подшипник заклинит, задняя полуось с колесами может полностью потерять управление.

По каким признакам можно понять, что подшипник требует замены

Так как машины эксплуатируются по неровным автомобильным дорогам, то на подшипник возлагаются дополнительные и постоянные нагрузки, что и приводит к быстрому износу данного элемента. Если на подшипник задней полуоси ВАЗ-2107 не будет уменьшаться нагрузка, он может выйти из строя в любой, даже самый неподходящий момент. Не допустить такой ситуации можно лишь в том случае, если своевременно обнаружить первые признаки неисправности:

- при эксплуатации машины будет проявляться звук извне, который усиливается при ускорении автомобиля;

- при запуске двигателя подшипник откажется вращаться или начнет подклинивать;

- при визуальном осмотре обнаруживается деформация этого элемента.

Иногда можно решить вышеперечисленные задачи путем замены самого подшипника, а в некоторых случаях неисправность можно будет решить после замены всей полуоси.

- Автомобиль поддомкрачивается, с помощью торцовых ключей снимается колесо, за которым находится изношенный подшипник.

- Снимается тормозной диск и колодки.

- Теперь необходимо открутить саму полуось торцовым ключом на 17.

Полуось откручивается торцовым ключом на 17 Чтобы извлечь её из посадочного места, можно воспользоваться воротком. Его следует вставить между тормозным цилиндром и задней частью полуоси и использовать как рычаг, чтобы вытолкнуть ось.

Выталкивание полуоси с помощью воротка Теперь следует снять подшипник с полуоси. Зачастую он оказывается намертво приварен к ней, так что его приходится буквально срезать с помощью болгарки. Делать это нужно, предварительно зажав полуось в тиски.

Старый подшипник срезается болгаркой Как только старый подшипник будет снят, ось необходимо тщательно протереть ветошью. А затем на полуось надевается новая деталь и стопорное кольцо.

Устанавливается новый подшипник полуоси Теперь с помощью плоской отвёртки средних размеров нужно извлечь из посадочного места изношенный сальник.

Старый сальник извлекается отвёрткой

- Как только он извлечён, на его место устанавливается новый сальник (забивать его в посадочное место удобнее всего торцовой головкой на 32).

- Полуось с новым подшипником устанавливается обратно в посадочное место и производится обратная сборка всего узла.

Видео: Как поменять своими руками

Что понадобится для работы

Диагноз поставлен и владелец «семерки» решает поменять деталь сам. Что же нужно для корректного проведения работы?

- Молоток.

- Зубило.

- Электрическая угловая шлифмашина, по-народному болгарка.

- 80 или чуть меньше сантиметров трубы внутреннего диаметра 32 миллиметра.

- Торцевая головка № 32 и ключ № 17.

- Ключ рожково-накидной № 10.

- Машинное масло: моторное или трансмиссионное, 100 грамм.

- Литиевая смазка.

- Наковальня или предмет, способный ее заменить.

- Паяльная лампа или другая горелка подобного типа.

- Новый исправный подшипник.

- Втулка запорная и набор сальников для полуоси.

- Домкрат.

- Башмаки-упоры.

- Монтировка.

- Ветошь.

Конструктивное решение классических моделей «Жигули» простое. Разобраться в системе будет нетрудно. Берете руководство по эксплуатации, там четко описано, что и где находится. Для того чтобы поменять деталь, вовсе не обязательно вставать на смотровую яму или поднимать машину автокраном. Хотя эти девайсы способны значительно облегчить и ускорить проведение операции.

Признаки поломки подшипника полуоси ваз 2107

Не лень матушка. Опыта не много, ключей нет, гаража и смотровой ямы тоже

Добавлено спустя 2 минуты 18 секунд:

Прежде чем судить ошибки других, обратите внимание на себя. У того, кто бросается грязью, не могут быть чистые руки.

Демонтаж старого подшипника

Чтобы поменять старый подшипник на новый, нужно его снять с полуоси. Как это сделать? Берут зубило и молоток, с помощью которых удаляется запорное кольцо. Манипуляции проводят на наковальне, так легче создать жесткость удара. Если таким образом удалить запорник не удалось, можно аккуратно срезать его часть диском с помощью шлифмашины. Полуось размещают на наковальне таким образом, чтобы ее фланец не касался стальной поверхности.

Извлекают непригодный подшипник с помощью зубила и молотка. Для начала сбивают обойму, выбивают сепаратор и извлекают втулку. Если сделать это не удается, придется срезать все болгаркой. Перед монтажом новой детали нужно тщательно очистить «операционное поле» от остатков грязи, пыли и пр. Следует проверить, чтобы посадочная площадка не имела деформаций или повреждений.

Важные моменты

- Срезать старый подшипник болгаркой нужно крайне осторожно, чтобы не задеть саму полуось. Лучше всего срезать болгаркой только внешнее кольцо подшипника и сепаратор. На внутреннем кольце следует сделать лишь несколько небольших пропилов (не сквозных). Затем в эти пропилы можно вставить зубило и несколькими аккуратными и точными ударами расколоть внутреннее кольцо подшипника, не задевая полуось.

Внутреннее кольцо подшипника срубается зубилом

Это интересно: Как установить сабвуфер: подводные камни и схемы подключения

Замена подшипника — задача хоть и трудная, но выполнимая. Главное здесь — избежать повреждения полуоси при срезании подшипника и перекосов при установке новой детали. Кроме того, следует учитывать хрупкость колец подшипника и орудовать молотком крайне осторожно. В остальном же процедура вполне по силам даже начинающему автолюбителю, который, проведя её своими руками, сможет сэкономить значительную сумму.

Копирайтер с пятилетним стажем. (1 голос, среднее: 1 из 5)

Монтаж

Исправный подшипник нужно проверить на наличие смазки. Если ее нет, что иногда допускают недобросовестные производители, понадобится смазать деталь самому. Вставляют при помощи трубы, аккуратно ударяя по ней молотком.

Запорник нужно нагреть до равномерного серого цвета. С помощью плоскогубцев одеть его на основание так, чтобы расширившаяся часть была направлена вверх. Кольцо также плотно запрессовывается трубой и быстро смазывается для охлаждения. Уместно на данном этапе провести замену сальника. С помощью монтировки выбивается старый. Установку делают молотком и торцевой головкой № 32. На этом монтаж нового подшипника завершен, и полуось готова «вернуться» на задний мост автомобиля.

Немного советов от опытных автомобилистов

Очень часто сталкиваются с тем обстоятельством, что тормозной барабан не удается снять никакими усилиями. Есть способ, как его демонтировать, но он немного опасный и требует особой осторожности и внимания.

- Убедитесь, что авто надежно обездвижено и зафиксировано.

- Выжмите педаль сцепления и включите 2-ю передачу.

- Заведите двигатель, аккуратно подгазовывая некоторое время.

- Периодически надавливайте педаль тормоза.

- Инерционная сила должна вызвать сдвиг барабана с места, что облегчит его снятие.

Для защиты глаз накрывайте демонтируемый подшипник подсобным материалом, таким как ветошь, мягкие тряпки и т. д. Либо надевайте специальные защитные очки.

При нагревании запорной втулки заверните подшипник в ветошь или тряпку. Эта манипуляция поможет избежать перегрева, который может спровоцировать утечку смазки детали.

Параллельно с заменой подшипника автолюбитель способен совершить инспекцию некоторых важных узлов машины: тормозные колодки и цилиндры, полуось и др.

Читайте также: