Замена распредвала камаз 5320

Добавил пользователь Alex Обновлено: 04.10.2024

Ремонт двигателя (часть первая)

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя.

Для снятия шестерни привода топливного насоса в сборе с валом:

-выверните четыре болта крепления компрессора и снимите компрессор;

-выверните три болта крепления насоса гидроусилителя руля и снимите насос;

-ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

-снимите корпус заднего подшипника в сборе с манжетой;

-снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с вапом ).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Снятие шестерни привода ТНВД в сборе с валом

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником ) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Снятие гильзы цилиндров съемником: 1 - винт; 2 - рукоятка; 3 - корпус; 4 - опора; 5 - гильза; 6 - захват.

Для снятия картера маховика:

-снимите компрессор (см. выше);

-снимите насос гидроусилителя руля (см. выше);

-выверните три болта и снимите рым задний;

-снимите скобы крепления трубки отвода топлива от форсунок;

-выверните болт крепления масляного щупа;

-выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами );

Снятие маховика монтажными болтами

-выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика) : при этом манжету обильно смажьте моторным маслом.

Оправка манжеты для установки картера маховика

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

Для снятия и разборки шатунно-поришевой группы:

-снимите головку цилиндра (см. «Механизм газораспределения»);

-удалите нагар с верхнего пояса гильзы;

-снимите крышку нижней головки шатуна съемником (рис . Снятие съемником нижн е й головки шатуна );

-извлеките поршень в сборе с шатуном из цилиндра;

-снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

-выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

-нагрейте поршень в масляной ванне до температуры 80 - 100°С;

-выньте поршневой палец.

При сборке и установке шатунно-поришевой группы:

-компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

-маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

Снятие съемником нижнем головки шатуна

Снятие поршневых колец съемником И801.08.000: 1 - поршень; 2 - кольцо; 3 - съемник

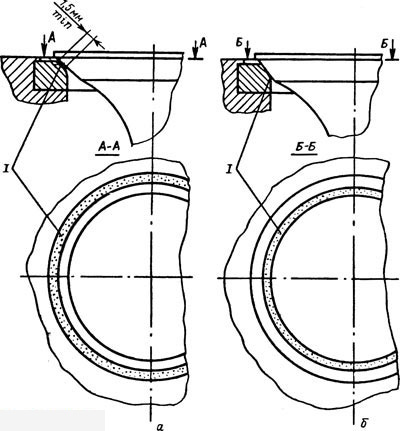

-поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров ):

-не запрессовывайте палец в холодный поршень;

-при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров );

-индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня смести те в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров: 1 - поршень; 2 - обойма И801.00.01; 3 - гильза цилиндра

Для снятия коленчатого вала демонтируйте:

-шатунно-поршневую группу (см. выше);

-переднюю крышку блока с гидромуфтой в сборе;

-масляный насос с маслозаборником в сборе;

-крышки коренных опор;

-снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель: совместите метки на шестернях привода агрегатов;

-обеспечьте соответствие размеров вкладышей размерам шеек вала;

-установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала );

-проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор )

-номера начинаются от переднего торца;

-болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1 Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16x3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 - 12 кгс.м).

Установка полуколец упорного подшипника коленчатого вала: 1 - полукольцо; А - канавка.

4. Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 - 30 кгс.м)

5. Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Установка крышек коренных опор: 1 - порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

-предварительная затяжка - 95-120 Н.м (9,6-12 кгс.м);

-окончательная затяжка - 206-230 Н.м (21-23.5 кгс.м);

-стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

Для разборки и сборки коленчатого вала:

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Сн ятне шестерни и заднего противовеса коленчатого вала съемником ) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни и заднего противовеса коленвала. ) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор: 6 - рукоятка.

-перед сборкой очистите маслоподводящие отверстия от отложений;

-промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

-слейте охлаждающую жидкость из системы охлаждения двигателя:

-выверните болты крепления выпускного коллектора и снимите коллектор;

-выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

-ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия *;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

-снимите соединительный патрубок впускных воздухопроводов;

-отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

-снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

-ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра ), затем выверните их;

-снимите головку цилиндра с двигателя.

Последовательность затяжки болтов крепления головки цилиндра

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра . После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапана ми и коромыслами.

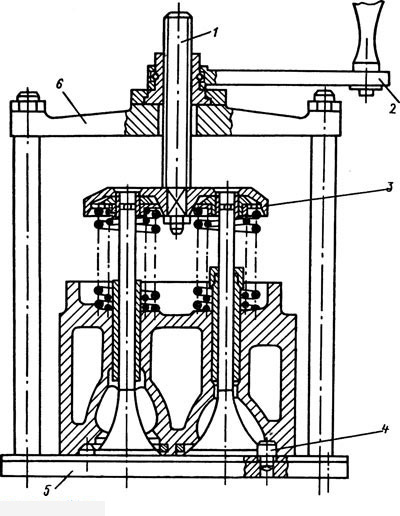

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06. 000 ):

-установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

-вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

-снимите сухари и втулки;

-выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

-выньте впускной и выпускной клапаны.

Разборка головки цилиндра в приспособлении И801.06.000: 1 - винт; 2 - вороток; 3 - тарелка; 4 - штифт.

Размеры клапанов приведены в табл. «Клапаны».

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов: А - длина направляющей; В - высота седла; Д - диаметр отверстия под седло; Д 1 | - диаметр тарелки; Д 2 - диаметр седла; Д 3 - диаметр стержня; Д 4 - внутренний диаметр направляющей; Д 5 - наружный диаметр направляющей; Д 6 - диаметр отверстия под направляющую; а - угол фаски седла; у - угол фаски клапана.

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

Восстановление деталей газораспределительного механизма

Газораспределительный механизм двигателя КамАЗ имеет ряд ключевых деталей. Рассмотрим типичные дефекты каждой и способы их устранения.

Восстановление клапанов и их притирка в гнездах головок цилиндров

Клапаны изготовлены из жаропрочной стали. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного — 46,5 мм; высота подъема клапана 12,5 мм.

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

Притирка клапанов начинается с приготовления пасты: паста приготавливается из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносится тонкий равномерный слой пасты. Стержень клапана смазывается моторным маслом. Притирка производится возвратно-вращательным движением клапана дрелью с присоской или соответствующим приспособлением. Нажимая на клапан, необходимо повернуть его на 1/3 оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 51.

Рис. 51. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б — неправильное; I — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промываются керосином и обдуваются воздухом. Качество притирки клапанов определяется после сборки клапанного механизма проверкой его на герметичность. Для этого головка цилиндра устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнезд заливается дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производится постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносится на равном расстоянии 6—8 черточек. Клапан осторожно вставляется в седло и после сильного нажатия проворачивается на 1/4 оборота. При качественной притирке все черточки должны быть стертыми.

После контроля притирки клапанный механизм собирается и регулируется. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Дефекты распределительного вала

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

Характерными дефектами распределительных валов являются:

- трещины на валу, отколы по торцам вершин кулачков;

- погнутость вала;

- износ шпоночного паза;

- износ впускных и выпускных кулачков по высоте; износ передней, средней и задней опорных шеек.

Разборка клапанного механизма и возможные дефекты его деталей

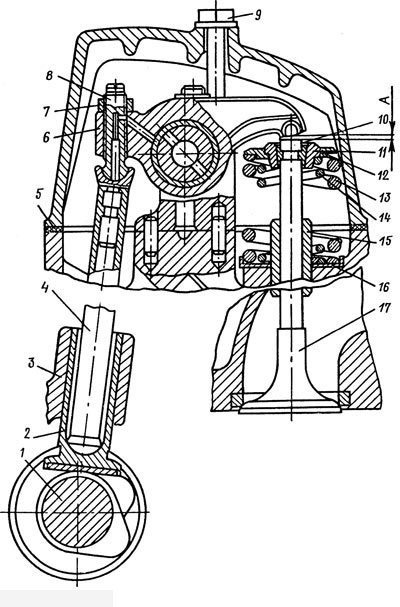

В состав газораспределительного механизма, показанного на рис. 48, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромысла с регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов Клапанный механизм закрывается крышкой. Крышки крепятся болтами к головкам цилиндров.

Рис. 48. Газораспределительный механизм двигателя КамАЗ-740:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — гайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина, 15 — направляющая клапана; 16 — шайба; 17 — клапан; А — тепловой зазор между носком коромысла и стержнем клапана

Рис. 49. Разборка клапанного механизма с использованием приспособления И-801.06.100:

1 — винт; 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Разборка клапанного механизма осуществляется с помощью приспособления И-801.06.100, показанного на рис. 49. Для разборки клапанного механизма необходимо:

- установить головку блока цилиндров на основание так, чтобы штифты приспособления вошли в отверстия под болты крепления головки;

- вращать вороток, вворачивать винт и тарелкой отжать пружины клапанов;

- снять сухари и втулки;

- вывернуть винт из траверсы, снять тарелку и пружины клапанов;

- вынуть впускной и выпускной клапаны.

Штанги толкателей стальные, пустотелые, со вставками, наконечниками. Характерный дефект штанг: ослабление посадки наконечников и погнутость стержня штанги.

На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружин должно составлять 360 Н, а суммарное их рабочее (в сжатом состоянии) усилие — 830 Н. При дефектации пружин около 10 % от общего количества выбраковывается. Вместо выбракованных пружин на сборку газораспределительного механизма поступают новые.

Технические условия на контроль, сортировку и восстановление распределительных валов

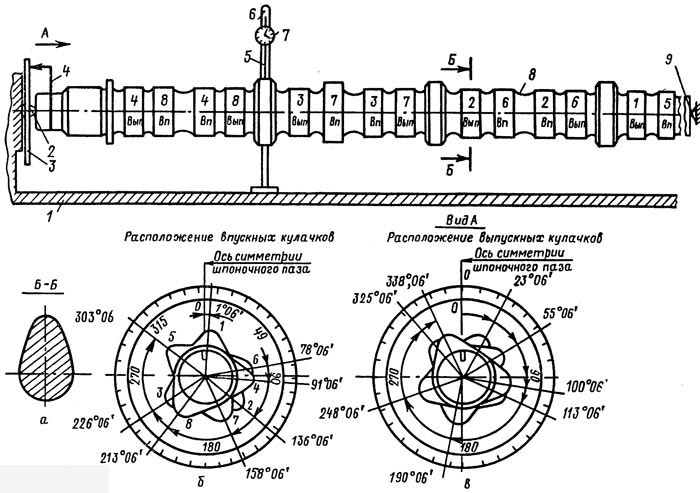

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

- Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

Технологический процесс восстановления распределительных валов

Технологический процесс восстановления распределительных валов включает следующие операции: мойку распределительного вала, снятие шестерни, правку и проверку биения распределительного вала, шлифовку шеек вала под ремонтный размер, контроль размеров шеек, шлифовку кулачков цилиндров, контроль профиля кулачков, изготовление паза под шпонку, установку шестерен, сдачу распределительного вала ОТК.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков — шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифовальных станках ЗА433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 30.

30. Режимы шлифования опорных шеек и кулачков распределительного вала

Замена распредвала камаз 740

Замена поршневой Камаз, окончательная сборка и запуск! Часть3.

Распределительный вал КамАЗ 740.10

Материал: Сталь 18ХГТ

Обозначение по эскизу

предельный и наибольший

Допустимый без ремонта

Трещины на валу

Прогиб распределительного вала

Распределительный вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой

Задиры и царапины на поверхностях опорных шеек распределительного вала

шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок

Отколы по торцам вершин кулачков

Зачистить острие кромки, браковать при отколах более 3 мм

Износ передней и средней опорных шеек.

Шлифовать под ремонтный размер

Износ задней опорной шейки.

Шлифовать под ремонтный размер

Износ шейки под шестерню

Восстановление железнением или наплавкой и обработкой под номинальный размер.

Износ шпоночного паза

Фрезеровать новый паз под углом 180° к изношенному.

Фрезеруют под увеличенный размер или наплавляют изношенные края электродами и фрезеруют под номинальный размер.

Износ впускных и выпускных кулачков по высоте

Приспособление для контроля профиля кулачков и опорных шеек распределительного вала

Шлифовать до выведения следов износа и восстановления профиля кулачка

Приспособление для контроля профиля кулачков и опорных шеек распределительного вала

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

проверить вал на отсутствие трещин и отколов кулачков;

радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

Ремонт газораспределительного механизма двигателя

Распределительный вал является частью системы газораспределительного механизма любого двигателя. Задачей распредвала является синхронизация рабочих тактов ДВС (упорядоченное открытие и закрытие клапанов для впуска горючей смеси и выпуска отработавших газов). От него зависит работа двигателя и исправность многих запчастей автомобиля.

Распределительный вал может размещаться как сверху, так и снизу. На некоторых двигателях устанавливается два распредвала.

Вращение распредвала происходит путем передачи крутящего момента от коленчатого вала посредством цепной или ременной передачи. При этом угловое смещение распредвала прямо пропорционально зависит от углового смещения коленвала. Соответствие угловых смещений влияет на работу двигателя – если они не будут соответствовать друг другу, то порядок работы цилиндров будет нарушен, и как результат, ДВС не будет работать.

Причины для снятия-установки распредвала на двигатель

Причин для снятия либо замены распределительного вала на самом деле не очень много:

- замена цилиндропоршневой группы;

- ремонт головки блока цилиндров;

- при тюнинге силового агрегата;

- неисправности распределительного вала.

Узнать о неисправном распределительном вале можно по характерному глухому стуку при пуске двигателя. Однако появление стука может говорить не только о неисправности распредвала, но и о неисправностях других узлов и систем автомобиля. Среди неисправностей распредвала стоит отметить следующие:

- износ, царапины или задиры на опорных шейках;

- износ посадочных мест распредвала в постели;

- деформация или трещины распредвала.

На какие неисправности указывает стук распределительного вала

В некоторых случаях при пуске холодного двигателя появляется посторонний глухой стук в клапанной крышке. Это связано с тем, что у «холодного» ДВС смазка в трущихся деталях отсутствует и после запуска моторное масло начинает смазывать трущиеся детали, в результате чего стук впоследствии пропадает.

На появление стука влияют:

- неисправность постели распредвала;

- деформация распредвала или его частей;

- естественный износ кулачков распредвала;

- неисправность системы смазки, в том числе низкое качество или несвоевременная замена моторного масла;

- неправильный процесс подачи топлива.

Определяем необходимость замены распредвала

Необходимость ремонта или замены распределительного вала можно узнать только после его дефектовки, которая возможна только при снятом распредвале и наличии специальных инструментов.

Прежде чем вынуть распредвал из постели, нужно проверить его на осевое смещение. Для этого нужно несильно стукнуть по постели и если появится стук, то, скорее всего, распредвал неисправен.

В целом, диагностику распределительного вала можно провести без специального инструмента, визуально. Однако такой способ позволяет выявить только визуальные дефекты (царапины, задиры, трещины, износ кулачков в виде «огранки»), тогда как

При помощи микрометра проверьте диаметр опорных шеек и опор корпуса распредвала. При отклонении размеров от допустимых их можно отремонтировать, но очень часто проще купить новые запчасти, так как восстановление ремонтных размеров обходится дороже.

Пока доступ к частям газораспределительного механизма открыт (снят распредвал), то обязательно осмотрите и другие его составляющие: коромысла, маслосъемные колпачки, пружины и других детали.

Технические условия на контроль, сортировку и восстановление распределительных валов

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

| Выпускных | Впускных | ||||||||||

| а° | Л мм | а° | h, мм | а° | h, мм | а° | Л, мм | Л, мм | а° | а° | Л, мм |

| 99 | 0,000 | 128 | 0,656 | 150 | 5,142 | 94 | 0,000 | 126 | 0,967 | 152 | 5,901 |

| 104 | 0,019 | 132 | 1,235 | 156 | 6,163 | 100 | 0,027 | 130 | 1,663 | 160 | 6,939 |

| 110 | 0,088 | 138 | 2,562 | 164 | 7,200 | 108 | 0,138 | 134 | 2,520 | 170 | 7,769 |

| 114 | 0,156 | 140 | 3,034 | 174 | 7,929 | 116 | 0,300 | 140 | 3,788 | 176 | 8,005 |

| 118 | 0,236 | 148 | 4,759 | 180 | 8,050 | 120 | 0,419 | 146 | 4,922 | 180 | 8,050 |

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

- Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

Необходимые инструменты для проведения работ

В процессе съема и установки распределительного вала потребуются следующие инструменты:

- ключи (головки) размерностью 7, 8, 10, 13, 17;

- вороток;

- динамометрический ключ;

- трещотка;

- отвертки фигурная и ударная плоская;

- молоток;

- микрометр.

Порядок замены и установки распредвала на примере «классики» Волжского автомобильного завода

Заменить распределительный вал своими руками не представляет особой сложности, но требует аккуратности и внимательности. При неправильной установке будет нарушен порядок работы цилиндров, что незамедлительно скажется на работоспособности двигателя.

Этапы замены распределительного вала:

1. Снятие навесного оборудования двигателя.

Для снятия распределительного вала, прежде всего, стоит снять мешающее навесное оборудование:

- шланг сапуна (ослабляем отверткой хомут и отсоединяем шланг от корпуса воздушного фильтра);

- воздушный фильтр с корпусом (откручиваем 3 гайки на крышке корпуса воздушного фильтра и 4 гайки крепления корпуса воздушного фильтра к карбюратору);

- трос подсоса (откручивается при помощи отвертки и ключа);

- привод газовой заслонки (снимается путем разъединения привода и удаления стопорных шайб).

Чтобы в карбюратор и затем в камеру сгорания ничего не попало (например, гайка, шайба и др., накрываем его тряпкой либо затыкаем ею отверстия карбюратора.

2. Снятие клапанной крышки силового агрегата.

Откручиваем 8 гаек, крепящих крышку клапанов к головке блока цилиндров, снимаем и промываем ее.

При установке клапанной крышки рекомендуется заменить ее прокладку. Это связано с тем, что после сборки через нее может продавливаться моторное масло. При выборе прокладки стоит отдать предпочтение резино-корковой.

3. Снятие распредвала ДВС.

Прежде чем снять распределительный вал, необходимо сначала совместить отметку на шестеренке привода с выступом на постели распределительного вала.

Для снятия распредвала сначала необходимо освободить его шестеренку от цепи привода ГРМ. Для этого:

- при помощи ключа ослабляем натяжитель цепи;

- отгибаем контрящую шайбу и откручиваем ключом болт;

- снимаем с шестеренки цепь, и, чтобы она не упала вниз, подвешиваем ее (например, на проволоку);

- в шахматном порядке от краев к центру откручиваем гайки крепления постели распредвала к головке блока цилиндров;

- снимаем пастель с распредвалом в сборе с посадочных шпилек;

- откручиваем два болта, удерживающие упорный фланец в торце постели, и снимаем фланец;

- достаем из постели распределительный вал.

4. Дефектовка распредвала ДВС.

Перед тем как покупать новый распредвал, необходимо продефектовать (см. «Определяем необходимость замены распредвала») снятый, ведь возможно неисправность ДВС заключалась не в нем.

5. Установка распредвала и сборка двигателя.

Установка распредвала происходит в обратной снятию последовательности. Для избежания перекоса при установке постели распредвала, болты закручиваются в определенном заводом-изготовителем порядке и с определенным усилием (для «классики» ВАЗа это 18,3 Н/м).

После замены распредвала необходимо обязательно провести регулировку натяжения цепи привода ГРМ и регулировку клапанов, в ином случае в будущем вам придется их ремонтировать.

После проведенных работ первое время осматривайте двигатель и прислушивайтесь к его работе и в случае чего сразу же устраняйте обнаруженные дефекты проведенного ремонта.

Восстановление клапанов и их притирка в гнездах головок цилиндров

Клапаны изготовлены из жаропрочной стали. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного — 46,5 мм; высота подъема клапана 12,5 мм.

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

Притирка клапанов начинается с приготовления пасты: паста приготавливается из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносится тонкий равномерный слой пасты. Стержень клапана смазывается моторным маслом. Притирка производится возвратно-вращательным движением клапана дрелью с присоской или соответствующим приспособлением. Нажимая на клапан, необходимо повернуть его на 1/3 оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 51.

Рис. 51. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б — неправильное; I — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промываются керосином и обдуваются воздухом. Качество притирки клапанов определяется после сборки клапанного механизма проверкой его на герметичность. Для этого головка цилиндра устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнезд заливается дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производится постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносится на равном расстоянии 6—8 черточек. Клапан осторожно вставляется в седло и после сильного нажатия проворачивается на 1/4 оборота. При качественной притирке все черточки должны быть стертыми.

После контроля притирки клапанный механизм собирается и регулируется. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Самой распространенной «болячкой» является — износ втулок балансира! Вторая проблема — это износ щечек под рессору. Допустимый зазор между осью и втулками балансира по паспорту завода изготовителя составляет 1 мм. На самом деле при таком зазоре, на втулку приходятся огромные нагрузки, особенно при разворотах.

Существуют 4 типа втулок из разного материала: бронзовые втулки, алюминий с цинком, просто алюминиевые и пластиковые! Мы используем втулки из сплава: алюминия с цинком, бронзовые, расскажу почему! Если ось балансира находится в нормальном состоянии, то есть износ ее по цилиндричности составляет 0.1 — 0.2 мм, то можно смело использовать втулки с цинком, они достаточно прочные и в полтора раза дешевле бронзовых, но они достаточно хрупкие, на изношенных осях на них откалывается «буртик». Если ось изношена более 0.2 мм, желательно использовать бронзовые втулки, так как бронза более вязкая чем цинк и держит большие нагрузки, особенно, еще раз повторюсь при разворотах! Алюминиевые и пластиковые втулки, не используем по той причине, что они при сегодняшних перегрузках машин, просто не выдерживают нагрузок и после 2-х лет эксплуатации их просто перебивает, по крайней мере на зерновозах.

Зазоры и расточка втулок

Теперь поговорим о зазорах и расточке втулок. Первоначально нужно правильно выбрать втулки по ее размерам, а именно по наружному и внутреннему диаметру. Чтобы втулка плотно запрессовывалась в балансир, ее наружный диаметр, должен быть 100,2 — 100,3 мм, на бронзовых втулках допустимо до 100,5 мм. Внутренний диаметр втулки должен быть меньше номинала на 0,5 — 1 мм, для того, чтобы качественно расточить балансир со втулками с одной установки. Расточка втулок, предварительно в токарном станке и последующая запрессовка не дадут нужного результата, так как сам балансир, зачастую имеет эллипсное и конусное посадочное место, втулка по наружному диаметру тоже имеет припуск в 0.2 — 0.3 мм, поэтому после запрессовки втулок с двух сторон, соосность между ними не будет идеальна, внутренний размер втулки повторит все погрешности балансира в итоге практически невозможно таким образом подогнать по диаметру оси. Поэтому втулки запрессовываем в балансир, устанавливаем на расточной станок и растачиваем с одной установки сразу 2 втулки. Расстачиваемый диаметр втулок должен быть на 0.05 — 0.08 мм больше оси балансира. Диаметр стандартной оси 88, то диаметр посадочного места в балансире составляет 88,05 — 88,08. Чем меньше зазор между осью и втулками, тем больше времени понадобится до ее износа до критического размера. С каждой десятой мм. износа втулки скорость износа возрастает в разы, так как зазор позволяет балансиру качаться в разных плоскостях, таким образом изнашивая ось и сами втулки. Поэтому наш опыт ремонта балансира, позволяет нам сказать, что максимальный зазор до замены втулок балансира, должен быть не более 0.5 мм.

О износе оси балансира

Теперь коснемся износа самой оси балансира. Технологический процесс изготовления осей балансира довольно сложен, и может быть осуществлен только в заводских условиях. В чем заключается сложность? Это не только токарная обработка, шлифовка концов под башмаки, запрессовка в кронштейны, но самое главное — это термическая обработка мест под втулки. В идеальном варианте, как это было в советское время, место под втулки проходили цементацию, закалку и шлифовку. Твердость мест под втулки составляет 62 — 64 HRс по Роквеллу, это твердость напильника. Втулка балансира является более мягким материалом, поэтому это сменная деталь. Так как в башмаках старого образца втулки смазывались «тапом» заливаемый в сам башмак, обеспечивалось отличное скольжение, твердость оси не давала материалу втулки налепать на нее. Если вовремя менялись втулки башмака и не упускалась смазка, ось могла отходить до 30 лет, с минимальным износом до 0.2 мм. В сегодняшних условиях, без контроля качества и потере культуры производства, качества запчастей не выдерживает никакой критики, поэтому будет не удивительно что современные ося балансиров вовсе не термообрабатываются. на новых КАМАЗах которым по 2 года износ оси (где в башмаках стоят пластиковые втулки) составлял до 1 мм. Смазка в этих башмаках предусмотрена только через тавотницы, сальники отсутствуют. Поэтому при пападании влаги в башмак и несвоевременное прокачивании его, внутри втулок накапливается грязь и ржавчина, что работает как наждак, изнашивая ось. Мало того, при наших перегрузах машин, особенно зерновозов, которые грузятся как ж/д вагоны, пластиковые втулки просто перебиваются осью, доставая до тела башмака. Что можно посоветовать при износе оси.Ось балансира вырабатывается в основном снизу и бочкообразно, но та часть оси где нет соприкосновения со втулками, не изнашивается, это промежуток в 20 мм где втулки в башмаке имеют между собой расстояние. Поэтому даже если ось изношена, размер втулок башмака, при замене должен быть стандартным (88,05 мм), в противном случае он просто не сядет на свое место.

Как устроен устроен узел

Устройство балансира содержит в зависимости от конструкции машины 1 или 2 поперечные оси:

- В механизме с 1 осью рессорное соединение усилено стремянками.

- С 2 осями запрессовывается в кронштейны, соединяемые стяжкой, закрепляется шпильками к элементам задней подвески. Последние соединяются со сварными лонжеронами рамы усиленными болтами.

На каждом свободном конце оси расположены башмаки на рессорах. Они фиксируют детали, имеют пробковое отверстие, через которое заливается масляная жидкость, и оснащены уплотнителями:

- резиновые манжеты предохраняют от вытекания масла;

- кольца защищают внутреннюю часть от загрязнения.

В точке крепления башмака устанавливается специальная втулка из материала с низким коэффициентом трения и повышенной устойчивостью к износу. Производитель чаще всего делает ее из алюминия или бронзы.

Современные грузовики оборудованы втулками из алюминиево-цинкового сплава или фторопласта.

Смазка в башмаках жидкая или консистентная. При монтаже полимерных втулок используется густая заливка, требующая меньшего ухода.

Строение узла балансира КамАЗ

Узел может содержать одну или пару поперечных осей. Все зависит от строения автомобиля:

- если одна, то рессорное соединение укрепляется фиксаторами;

- с двумя валами соединение фиксируется кронштейнами, которые соединяются стяжками. Крепление осуществляется шпильками к задней подвеске. Для соединения последних со сварными лонжеронами применяются рамы, которые усиливаются болтами.

Основы подвески составляет пара держателей, которые жестко зафиксированы на раме. Между ними проходит ось балансира и стяжка. С каждой стороны ось закрепляется специальными башмаками. Они установлены таким образом, что в состоянии свободно качаться. К верхней поверхности с помощью стремянок устанавливаются рессоры. Они лежат на балках центрального и последнего моста.

Справка! Держатели, ось, а также башмаки располагаются ровно по центру между центральными и задними мостами, которые связываются с рамой грузовика с помощью реактивных тяг.

Конструкция из мостов и реактивных штанг формирует тележку, благодаря которой достигается спокойное движение по неровным участкам трассы. Такое достигается за счет относительно свободного качения конструкции на оси.

В дополнение балансирная подвеска может дополнительно комплектоваться пневматическими упругими деталями и иметь амортизаторы. В любом случае, главным элементом продолжает оставаться башмак балансира.

Где располагается и для чего нужен башмак балансира в подвеске

Эта запчасть КамАЗа выполняет важную роль. Из-за того, что деталь присутствует в машине, формируется тележка, которая смягчает движение автомобиля по неровностям. Если бы башмак отсутствовал, то ходовая подвеска была бы жесткой. Отсутствовала бы плавность хода, а все неровности отрицательно сказывались бы на раме КамАЗа. Также стоит отметить, что башмак рессора выполняет задачу несущего компонента для монтирования пружин.

Учитывая вышесказанное, можно сделать вывод, что башмак получает усиленные нагрузки, а значит, к этому элементу предъявляют жесткие требования.

Виды и строение башмака балансира КамАЗ

В строение нет ничего сложного. Башмак представлен тремя компонентами: литой башмак и пара втулок.

Балансир – это сложный элемент, который разделяется на пару частей. Первая имеет цилиндрическую форму, куда монтируются втулки и ось. Вторая – плоская, на которую ложится пружина. Внутрь элемента помещается пара втулок. Они выполняют задачу подшипников трения. Кроме того, в детали есть проемы, чтобы монтировать стремянки и фиксирующие шурупы.

Сегодня на КамАЗ ставится унифицированные элементы под ось с диаметром 88 мм. Между собой они отличаются видом запрессованных втулок и маслом.

Всего есть 4 вида втулок, которые изготавливаются из таких ресурсов:

- гроднамид или пластик;

- сплав цинка и алюминия;

- бронза;

- алюминий.

Ремонт

В процессе эксплуатации КамАЗа балансир, несмотря на прочность деталей, изнашивается, что приводит к поломке его узлов. Поэтому проверку и обслуживание выполняют своевременно в специализированных сервисных центрах или своими руками.

Ремонт задней подвески связан с диагностикой и заменой кронштейнов и втулок из-за появившихся дефектов, таких как:

- трещины;

- изломы;

- износ.

При этом проверяют состояние рессор, реактивных тяговых нагрузок, стремянок, сальников и башмаков.

Износ втулок — распространенная причина выхода из строя балансира. Посадку деталей периодически проверяют постукиванием молотка. При ослаблении штифты меняют на новые. Втулки ремонтируют при износе расходных материалов до 90,2 мм.

Если возникла течь масла из картера, производят замену сальников.

Ремонт оси балансира заключается в устранении следов повреждения путем шлифования и установки ремонтных элементов, уменьшенных по внутренним размерам.

Как отрегулировать

Регулировка осевого зазора в башмаке балансира на машине КамАЗ выполняется следующим образом:

Замена втулок

В процессе езды увеличивается скорость износа. Увеличение пространства между втулкой и осью влияет на балансир, который раскачивается в разных плоскостях и деформирует детали.

Стандартный диаметр оси — 88 мм. Для плотной запрессовки наружные размеры втулки балансира составляют 100,2-100,3 мм, внутренние — на 1 мм меньше.

Номинальный зазор — 0,12-0,30 мм. Замена изношенных втулок производится при достижении критического показателя до 1 мм.

Устройство

В полости фронтального носовика узла вкручен жиклер. Через его калибровочное гнездо поступает смазка для шлицевого вала понижения мощности на приводную часть гидравлической муфты. От перемещений по осям коленвал КамАЗ 740 защищен парой верхних полуколец и двумя нижними аналогами. Они монтируются таким образом, чтобы канавки прилегали к торцам вала.

Спереди и сзади на носках блока имеется шестерня привода маслонасоса и ведущий зубчатый элемент распредвала. На заднем торце детали предусмотрено восемь соединений с резьбой для фиксации гасителя вращательных моментов. Уплотнением коленчатого вала служит резиновая манжета, которая оснащается пыльником, располагается в картере маховика. Она изготовлена из фторкаучукового состава непосредственно в пресс-форме.

Обслуживание и замена втулки оси балансира грузовика КамАЗ

Рессорно-балансирная подвеска используется в трехосных и двухосных грузовиках камского автозавода, а также полуприцепах с тремя осями, где центральная сдвинута к заднему мосту. В таких машинах рессоры ставятся на мосты, только посередине монтировано особое оснащение – балансир КамАЗ 6520.

По строению он может иметь отличия в отдельных моментах, а вот роль сохраняется – поглощать вертикальные нагрузки и делать устойчивыми поперечные смещения. Главное преимущество такого устройства в снижении износа ходовой и ее запчастей КамАЗа.

Маховик и шейки

По диаметру коренные и шатунные шейки коленвала КамАЗ 740 составляют 95 и 80 миллиметров соответственно. Предусмотрено 8 типов восстановительных вкладышей, которые применяются для ремонта без проведения шлифовки. Коренные и шатунные подшипники сделаны из стальной ленты со свинцово-бронзовым напылением и оловянным покрытием. Вкладыши вверху и внизу элемента не являются взаимозаменяемыми. От поперечного и продольного смещения они зафиксированы уступами, которые размещаются в пазах крышек подшипников и постелях шатуна. Указанные части имеют соответствующую маркировку (74-05.100-40-58 и 74-05.100-57-51). Заслонки и крышки изготовлены из чугуна повышенной прочности. Крепятся они при помощи болтов, которые фиксируются по регламентированной схеме. Маховик фиксируется на восемь болтовых шпилек, сделанных из легированной стали, а также штифтами с втулкой. Чтобы избежать повреждения узла, под болтовые головки помещаются шайбы, а на цилиндрической поверхности маховика находится зубчатый венчик.

Обслуживание и ремонт башмаков балансира

Каждый трущийся элемент балансира подвергается износу, однако большим повреждениям подвержена внутренняя часть втулок, то место, где есть контакт с валом.

Справка! Необходимый диаметр вала равен 88 мм. Внутренний параметр втулки оси балансира КамАЗ всегда меньше, иногда равен 84 мм. Из-за этого перед монтажом эту деталь подвергают растачиванию. Другие запчасти КамАЗа также следует проверить и подготовить.

Внутренний диаметр башмака равен 100 мм, а внешний втулки – 100.2-100.3 мм. Подобное создает качественную запрессовку. Растачивать стоит после этой процедуры. Так достигается их расположение на одной прямой.

Нужно регулярно проводить осмотр зазоров втулок. Как только достигается критического размера проема в 0,5-1 мм осуществить обновление втулок. До этого момента стоит откалибровать осевую щель в башмаке.

Особенности

Подвод масла осуществляется через специальные отверстия, предусмотренные в коренных шейках. Чтобы уравновесить инерционные воздействия и снизить вибрацию, установили шесть противовесов, изготовленных методом штамповки, как и щеки. Также предусмотрено два добавочных противовеса, которые напрессованы на валу. В расточенном гнезде хвостовика находится запрессованный шариковый подшипник коленвала КамАЗ 740. Угловое размещение деталей относительно коленчатого вала регулируется шпонками.

Равномерное чередование рабочих моментов коленвала КамАЗ 740 обеспечивается за счет расположения шатунных шеек под прямым углом. К каждому элементу подсоединена пара шатунов: для правого и левого цилиндрового ряда.

- Противовес передний.

- Задний аналог.

- Приводная шестеренка.

- Зубчатый элемент привода ГРМ.

- Шпонка.

- Шпонка.

- Штифт.

- Жиклер.

- Разгрузочные гнезда.

- Гнезда для подвода масла.

- Отверстия для маслопровода к шатунным шейкам.

Гаситель вращательных моментов

Коленвал двигателя КамАЗ 740″ оборудуется гасителем вращательных колебаний, который фиксируется восемью болтами на фронтальном носке блока. Деталь включает в себя корпус, который закрыт крышкой. Он с запасом хода монтируется в маховике. Герметичность соединений достигается при помощи сварочных швов по стыкам основы и крышки.

Между остовом и маховиком работает силиконовый состав повышенной вязкости. Жидкость заправляется дозировано перед фиксацией крышки. По центрам гаситель регулируется посредством шайбы, приваренной к основе. Нивелирование вращательных моментов происходит при помощи торможения остова гасителя. Данная энергия выделяется как тепловой поток. Стоит отметить, что при ремонте узла воспрещается нарушать целостность корпуса и крышки. Блок с деформациями для дальнейшего использования становится непригодным.

Размеры и другие характеристики

Параметры и технические показатели коленчатого вала КамАЗ:

- радиус кривошипа — 4,6 см;

- радиус крайних противовесов — 8,5 см;

- радиус средних противовесов — 8,2 см;

- диаметр коренной шейки — 6,4 см;

- диаметр шатунной шейки — 5,8 см;

- диаметр фланца коленвала — 12,2 см;

- ширина шатунной шейки — 3,6 см;

- ширина коренной шейки — 4 см;

- количество противовесов — 4;

- защитные фаски — есть;

- ход поршневой части — 13 см;

- диаметр цилиндрических элементов — 12 см;

- материал корпуса — чугун или стальной сплав;

- максимальный крутящий момент — 2200 оборотов в минуту;

- ремонтные размеры — 0,5*0,2 м;

- допустимый дисбаланс — не более 35 г/см;

- весь механизм вместе с противовесами весит 76 кг.

Сколько стоит

Средняя цена на коленвал — 35 000 руб.

Компрессионные и маслосъемные элементы

Поршень комплектуется сальником коленвала КамАЗ 740, а также парой компрессионных колец и одним маслосъемным аналогом. Дистанция от днища до нижней торцевой части верхней канавки 17 мм. Поршневая часть моторов 740/11, 740/13 и 740/14 между собой отличается формой гнезд под кольца, поэтому не является взаимозаменяемой.

Компрессионные элементы сделаны из усиленного, а маслосъемное кольцо — из серого чугуна. На «движке» 740/11 конфигурация поперечного сечения фиксаторов — односторонняя трапеция. При установке верхний наклонный торец размещается со стороны поршневого дна. Рабочая бочкообразная часть кольца покрыта молибденом. На поверхность второго компрессионного и маслосъемного кольца нанесено хромовое напыление.

При установке середина расширителя располагается в специальном замке. Маслосъемное кольцо изготовлено коробчатой конфигурации, на моторе 740/11 имеет высоту 5 миллиметров, а на 740/13 и 740/14 — 4 мм.

Читайте также: