Главный тормозной цилиндр москвич 2140 схема сборка

Обновлено: 30.04.2024

Тормозная система автомобилей «Москвич-2140»

Эта тормозная система имеет конструктивные отличия, основные из которых сводятся к наличию дисковых колесных тормозных механизмов на передних колесах и вакуумного усилителя тормозов, размещенного вместе с главным тормозным цилиндром и приводимого в действие от педали тормоза. Главный тормозной цилиндр имеет во внутренней полости два поршня, которые при торможении подают жидкость в раздельные тормозные контуры привода передних и задних тормозных механизмов колес.

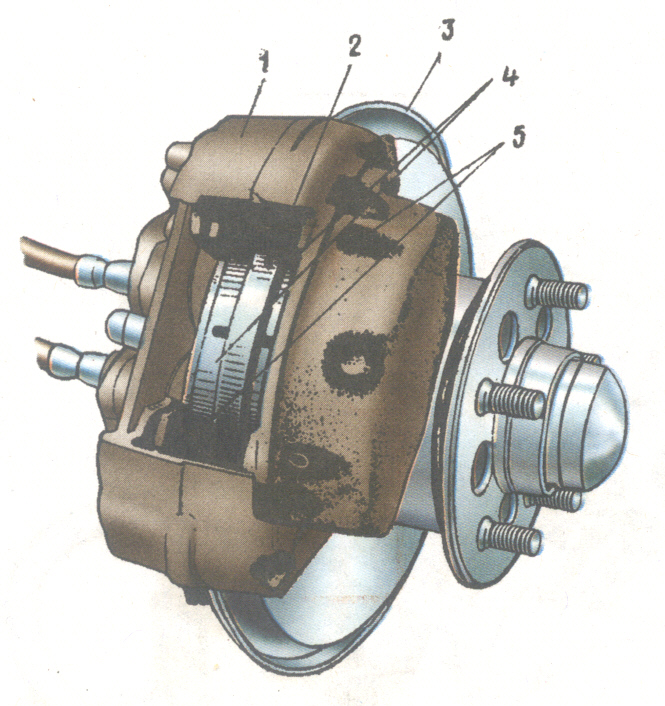

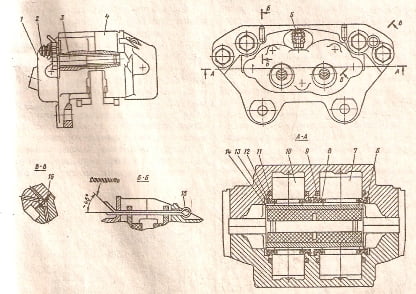

Применение на передних колесах дисковых тормозных механизмов обусловлено удобством их технического обслуживания и большей эффективностью торможения по сравнению с барабанными механизмами. Дисковый тормозной колесный механизм состоит из тормозного диска 1, закрепленного на ступице колеса. Тормозной диск вращается между половинами 8 и 9 скобы, прикрепленной к стойке 4 передней подвески. В каждой половине скобы выточены колесные цилиндры с большим 13 и малым 12 поршнями.

Дисковый тормозной колесный механизм автомобиля «Москвич-2140»

а — в сборе

б — разрез под колесным тормозным цилиндрам

1 —

тормозной диск; 2 — шланги; 3 — поворотный рычаг; 4 — стойка передней

подвески; 5 — грязезащитный диск; 6 — клапан выпуска воздуха; 7 —

шпильки крепления колодок; 8,9 — половинки скобы; 10 — тормозная

колодка; 11 — канал подвода жидкости; 12 — поршень милый; 13 — поршень

большой.

При нажатии на тормозную педаль жидкость из главного тормозного цилиндра перетекает по шлангам 2 с полости колесных цилиндров и передает давление на поршни, которые, перемещаясь с двух сторон, прижимают тормозные колодки 10 к диску 1, благодаря чему и происходит торможение. Отпускание педали вызывает падение давления жидкости в приводе, и поршни 13 и 12 под действием упругости уплотнительных манжет и осевого биения диска отходят от него, и торможение прекращается.

«Автомобиль категории «В»,

В.М.Кленников, Н.М.Ильин, Ю.В.Буралев

Главный тормозной цилиндр на АЗЛК 2140 служит для одновременного создания давления в обеих ветвях гидропривода тормозов при нажатии на педаль тормоза.

Главный тормозной цилиндр имеет две самостоятельные камеры, из которых жидкость поступает к раздельным ветвям гидропривода тормозной системы.

Во внутреннюю полость чугунного корпуса (3) главного цилиндра вставлены два поршня из алюминиевого сплава

Содержание

1. Возможные неисправности главного тормозного цилиндра

2. Схема главного тормозного цилиндра

3. Схема манжетов цилиндра

4. Разборка главного тормозного цилиндра

5. Сборка главного тормозного цилиндра

1. Возможные неисправности главного тормозного цилиндра

| 1. Износ, повреждение манжет главного цилиндра | Разобрать ГТЦ и осмотреть детали и зеркало цилиндра. Дефектные детали заменить. |

| 2. Засорение компенсационного отверстия в главном цилиндре | Прочистите отверстие и прокачайте систему. |

| 3. Заедание поршня главного цилиндра | Замените поршень, осмотрев при этом зеркало цилиндра. |

| 4. Заклинило поршень одного из цилиндров | Устраните заедание поршня, прокачайте систему. |

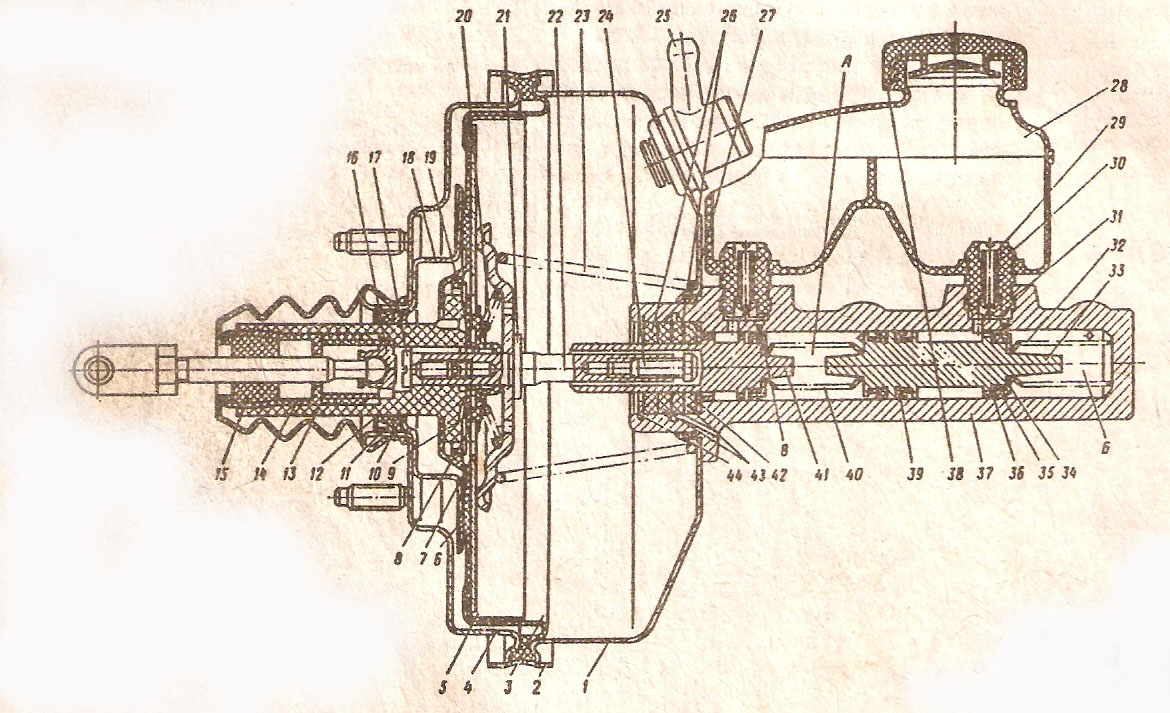

2. Схема главного тормозного цилиндра

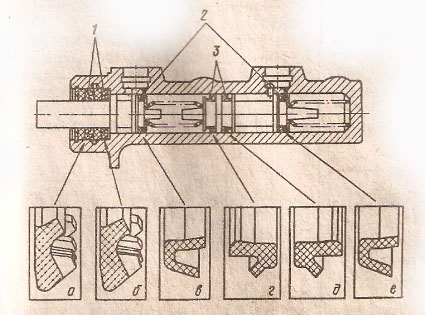

3. Схема манжетов главного тормозного цилиндра

Указатели деталей схемы манжетов Москвича 2140:

4. Последовательность РАЗБОРКИ главного тормозного цилиндра АЗЛК 2140:

1. Очистите от грязи главный цилиндр, вакуумный усилитель и стальные трубопроводы.

2. Отсоедините трубопроводы от главного тормозного цилиндра.

3. Снимите главный цилиндр.

4. Снимите крышку с бачка и слейте тормозную жидкость.

5. Расположите главный цилиндр бочком вниз и, нажав несколько раз на поршень (41), первой камеры (А), удалите тормозную жидкость из главного цилиндра.

6. Снимите бачок с цилиндра.

7. Уберите из корпуса цилиндра соединительные втулки (30).

8. Извлеките упорный штифт (31) поршня второй камеры (Б).

9. Снимите стопорное кольцо (44).

10. Извлеките поршень с манжетами и проставочными шайбами.

11. Продвиньте поршень через первую камеру и выньте его. Для извлечения поршня можете также использовать сжатый воздух, который надо подводить к бабышке главного цилиндра камеры (Б).

12. Внимательно осмотрите и убедитесь в абсолютной чистоте зеркала цилиндра и рабочей поверхности поршней.

13. Проверьте упругость пружины поршня.

5. Последовательность СБОРКИ главного тормозного цилиндра АЗЛК 2140:

1. Смажьте зеркало цилиндра тормозной жидкостью.

2. Установите пружины (32) и (40) на поршни (33) и (41).

3. Смажьте манжеты тормозной жидкостью, рекомендованной в приложении (2), и вставьте поршни в корпус главного цилиндра.

4. Нажмите на хвостовик поршня (41) и установите упорный штифт (31).

5. Установите упорную шайбу (42), проставочные шайбы (26) и наружные манжеты (43), предварительно смазав их тормозной жидкостью.

6. Установите стопорное кольцо (44).

7. Установите соединительные втулки (30) на корпус, предварительно смазав их тормозной жидкостью, и вставьте в них трубки (29).

8. Наденьте бачок (28) на соединительные втулки.

9. Перед установкой главного цилиндра на вакуумный усилитель проверьте состояние уплотнительного кольца (27), при необходимости замените его.

Лучшие тормоза в Советском Союзе

И прежде чем вы начнете поливать комментарии желчью о том, что Москвич не тормозит в принципе, почитайте вот что:

Перед вами, на фото выше - Москвич 2140. Являясь вынужденным шагом завода, и уже морально устарев к началу своего выхода в свет, он всё-таки заметно отличался от своего предшественника, Москвича-412. Причём не только внешне. Одной из заметных технических отличий стала новая тормозная система, получившая дисковые тормоза с жёсткой скобой спереди, двухконтурность и вакуумный усилитель тормозов. В заголовке рискнул утверждать, что эта система является лучшей среди всех советских автомобилей , и дальше я поясню, почему я так считаю. Предлагаю разобрать всё подробнее:

1. Начнем сначала: Главный тормозной цилиндр и Вакуумный усилитель тормозов.

Ни для кого не секрет, что от эффективности этой пары во многом зависит и эффективность тормозов. Изобретать велосипед на заводе не стали, и на эту роль была приобретена лицензия на ГТЦ у фирмы Girling. Это, кстати, весьма яркий пример для тех, кто считает будто бы Москвич это копия чего-то, или двигатель его - это копия чего-то. Реальность такова, что когда было необходимо сократить время или средства на разработку аналогичного узла, то завод мог себе позволить купить лицензию у лидеров в своей сфере, как это сделано в нашем случае, с тормозами, или с механизмом сцепления (Борг и Бек, также лицензия)

Первые экземпляры оригинального "Гирлинга" появились еще на самых поздних Московских 412-х, и затем "сороковых", после чего стал устанавливаться производимый у нас по лицензии вариант, изготовленный в городе Кинешма.

2. Передние тормозные механизмы

Вот тут многих ждёт сюрприз: тормозной суппорт Москвича - это жёсткая, четырехпоршневая скоба, никуда не плавающая, мёртвой хваткой зажимающая тормозной диск с двух сторон . Такой конструктив сегодня характерен для спортивных автомобилей, но никак не для малолитражных седанов! Для чего нужен был такой избыточный механизм.

Установка двухконтурной системы тормозов.

1. правильно заточенные руки :) ;

2. спецключ для тормозных трубок (желательно - им очень хорошо "страгиваются" приржавевшие наконечники);

3. рожковые ключи и головки в ассортименте;

4. отвёртка;

5. плоскогубцы.

25$]

2. Главный тормозной цилиндр. Желательно брать "кмбиевского" типа - без торчащего щтока - такие дольше ходят до течи в ВУТ. Производитель желательно ИЖмаш или Fenox. [

12$]

3. Болты-заглушки - см. чертёж. в количестве 2-х шт. [

7$] и латунный "двойник" [

1.5$] - см. фото. Если попадётся сигнализатор с одной пробкой и одним штуцером, то заглушка понадобится только одна; в противном слуае заменяем заглушкой. Напоминаю: резьба, используемая в ТС у 412 и 2140 разная! У 412 -М12, у 2140 - М10!

1.2$]; 2 шт короткие

30 см от ГТЦ до сигнализатора. [

2.5$] Если будете устанавливать " колдуна ", то понадобится ешё одна трубка

1.2$] Кстати, а когжа последний раз меняли тормозніей шланги? Наверное всё-таки пора.[

5-6$] А рабочие цилиндрі не текут? Возможно им тоже пора на покой.

7. Медные плотнительные шайбы на 12 штуки 4 - лучше "про запас", чем дважды бегать + пару хомутов на 20. [

1$]

8. Литр-полтора тормозной жидкости (я брал РОСДот). Если ещё не перешли с БСК на "Неву", то самое время (только не забудьте промыть систему спиртом - "Нева" и БСК сворачиваются при контакте), хотя если не напрягает то, что она имеет свойство загустевать от лёгкого морозца, то можете её оставлять.[

3-4$]

9. " Жабка " на педаль - подойдёт от ВАЗ-а - там резьба как на колёсной гайке.[

2$]

10, Внимание! Проверьте педаль! Если она у старого образца, то " жабку " просто некуда будет крепить - Нужно будет либо варить крепление, либо покупать тормозную педаль в сборе. [б/у

2$]

11. Герметик.Провод 1.5 м + клеммы и изолента.

12. Метизы в ассортименте.

Подготовка. Вся подготовка сводится к регулировке ВУТ-а и сборке его с ГТЦ: при сборке с ГТЦ между штоком ВУТ и дном соответствующего отверстия в поршне ГТЦ должен быть зазор 0,4-1,2 мм. Регулируется путём вворачивания (выворачивания) регулирующего болта на штоке (перед регулировкой соединение необходимо разогреть).. Если болт ввёрнут, а зазор отсутствует, то можно попытаться сточить часть болта напильником (мне пришлось так поступить) - главное, чтобы внутрь ВУТ-а не попали опилки. После регулировки, с герметиком крепим на него ГТЦ. Правый передний штуцер глушим заглушкой, подложив необходимое количество медных шайб.

Установка. Установка начинается с . разборки.

10. Соединяем проводом датчик на сигнализаторе с датчиком затянутого ручника. Заливаем тормозную жидкость и прокачиваем.

После проведения каких-либо ремонтных работ, связанных с демонтажем педального узла и нарушением в связи с этим заводской установки тормозной педали, может возникнуть необходимость в регулировке ее исходного положения.

Установка тормозной, педали проводится после описанной выше регулировки сцепления с таким расчетом, чтобы площадка тормозной педали находилась на одном уровне с площадкой сцепления. Изменение положения педали осуществляется путем вывертывания или ввертывания толкателя вакуумного цилиндра в вилку, соединенную с педалью. Для предотвращения самопроизвольного вывертывания толкателя из вилки в процессе эксплуатации автомобиля на него навернута контргайка, которую после регулировки следует надежно затянуть.

Единственным узлом тормозной системы, нуждающимся в проведении периодических регулировочных работ, является ручной механический привод к тормозным механизмам задних колес.

Регулировка ручного привода нарушается, во-первых, в результате вытягивания тросов, что может произойти в начале эксплуатации автомобиля, и, во-вторых, вследствие износа фрикционных накладок тормозных механизмов задних колес.

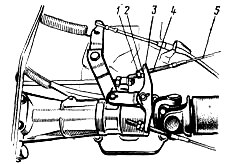

Рис. 29. Регулировочный узел натяжения тросов ручного привода тормозных механизмов Москвич-2140

Перед регулировкой натяжения тросов убедитесь, что рукоятка ручного привода находится в крайнем нижнем положении; затем отверните контргайки 1 (рис. 29) регулировочных наконечников 4 обоих задних тросов 5 и, вращая гайки 2 регулировочных наконечников, отрегулируйте длину каждого троса отдельно с таким расчетом, чтобы ход ручного рычага вверх при максимальном торможении соответствовал 6—8 зубьям сектора (щелчкам защелки). Натяжение обоих задних тросов производите равномерно, не допуская перекоса уравнителя 3 от его перпендикулярного положения относительно оси автомобиля. Произведите несколько энергичных торможений стояночным тормозным механизмом и убедитесь в свободном вращении задних колес при полностью опущенном вниз рычаге его привода и в том, что ход рычага при торможении соответствует 6—8 зубьям сектора (щелчкам защелки). Другим способом определения правильности регулировки может служить проверка отсутствия нагревания тормозных барабанов задних колес сразу же после пробега автомобиля, при котором не пользовались ни ножным, ни ручным приводами тормозных механизмов (торможение двигателем, остановка без торможения до полной реализации движения автомобиля накатом). Если при проверке установлено, что колодки трутся о барабан, то несколько ослабьте натяжение тросов, равномерно свертывая против часовой стрелки гайки 2 на регулировочных наконечниках обоих тросов. В случае обнаружения недостаточной эффективности ручного привода к тормозным механизмам задних колес при правильной величине хода рукоятки отрегулируйте положение разжимных рычагов относительно распорной планки (в тормозных механизмах задних колес). Для этого полностью ослабьте натяжение обоих задних тросов 5 привода, для чего его рукоятку опустите в крайнее нижнее положение и отверните гайки 2 на регулировочных наконечниках тросов, оставив их навернутыми только на самых концах наконечников 4. Поднимите домкратом автомобиль, подставьте козлы, снимите заднее колесо и, тормозной барабан, вывернув два винта, скрепляющих его с фланцем полуоси. Если невозможно снять барабан руками, то следует использовать вывернутые ранее винты, ввертывая их поочередно в два специальных резьбовых отверстия во фланце барабана. При значительной коррозии в местах соединения барабана с полуосью эти места смочите керосином. Не допускается наносить удары по ободу барабана, а также вводить отвертку между щитом и ободом барабана и пользоваться ею как рычагом, так как это приведет к деформации барабана и тормозного щита и нарушению зазоров между колодками и зеркалом барабана.

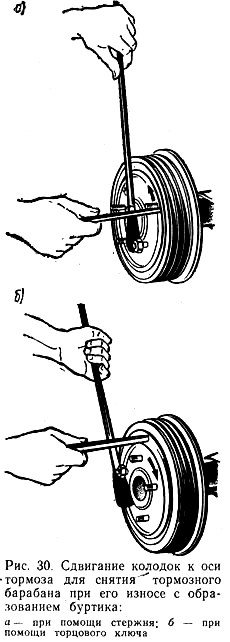

При снятии тормозного барабана с автомобиля, имеющего значительный пробег, сначала искусственно увеличьте зазор между колодками и барабаном, так как на его поверхности у внешнего торца образуется буртик неизношенной части зеркала, что препятствует снятию барабана через колодки. Для этого через большое отверстие в барабане и отверстие на конце передней колодки вставьте металлический стержень диаметром около 10 мм. Затем каким-либо воротком (например, монтажной лопаткой), опираясь им на болты колеса (на которые предварительно нужно навернуть гайки, чтобы сохранить резьбу) поверните барабан по направлению стрелки (рис. 30, а), удерживая металлический стержень в положении, параллельном оси вращения барабана. В результате колодка вместе с устройством для автоматического поддержания зазоров будет отдалена от зеркала барабана.

Для получения увеличенного зазора между барабаном и задней колодкой, у которой нужное для этого отверстие в колодке занято регулировочной эксцентриковой осью разжимного рычага, вместо стержня можно применять тонкостенную трубу или торцовый ключ, надевая их на гайку эксцентриковой оси (рис. 30, б). Убедитесь, что разжимный рычаг (рис. 31) со вставленным в него тросом под действием

пружины 6 легко отходит в крайнее заднее положение до упора в обод колодки. При необходимости очистите от грязи и смажьте графитовой смазкой трос в зоне движения его в направляющей трубке.

Отпустите на несколько оборотов гайку 2 регулировочной эксцентриковой оси 3 разжимного рычага 4. Отожмите отверткой пружину 6 от разжимного рычага 4 и, придерживая рычаг в переднем положении (прижатым к торцу распорной планки 7), вращением эксцентриковой оси 3, имеющей паз для отвертки, отрегулируйте зазор е между наконечником троса и ободом колодки в пределах 4—6 мм.

Затяните ключом гайку 2, удерживая эксцентриковую ось 3 от провертывания отверткой. Если невозможно получить нужный зазор между наконечником троса и ободом колодки вращением эксцентриковой оси 3 из-за значительного износа фрикционных накладок, • то воспользуйтесь другой парой прорезей в распорной планке, имеющей увеличенное расстояние между опорными торцами. Для этого снимите большую стяжную пружину колодок, раздвиньте колодки, выньте и переверните на 180° (рисками а, нанесенными на ребре, в сторону щита) распорную планку 7, сдвиньте колодки и поставьте обратно стяжную пружину. После этого вновь отрегулировать положение разжимного рычага в приведенном выше порядке.

Клуб москвичеводов Саратова и Саратовской области

PS. Перед сверлением ВУТ обязательно изучить расположение диафрагмы в районе отверстия. Она может перекрыть отверстие, или наоборот, повредится винтом. Сверлить и паять без разборки - экстрим.

_________________

Были М2140 (412Э) и М214122 (УЗАМ3317)

Ныне 2007 TOYOTA Korolla 1.6 ручка в серебре + УЗАМ3317 в катере.

Для замены и исключения последующих геморроев лучше под рукой иметь инструмент:

1. Высокая головка на 13 для откручивания гаек крепления ВУ из салона.

2. Специальный прокачной ключ на 10 с поджимающим болтом. Позволяет красиво отвернуть тормозные трубки от старого ГТЦ не скругляя грани на гайке тормозной трубки.

3. Побольше WD-40.

Итак сам процесс:

1. Обильно поливаем ВДшкой места подсоединения тормозных трубок к старому ГТЦ. Ждем, курим.

2. Ключом потихонечку отворачиваем тормозные трубки.

3. Терпеливого человека с "незастуженной" поясницей отправляем в салон отворачивать трещеткой с высокой головой гайки крепления ВУ к кузову.

4. Расшплинтовываем и выбиваем ось крепления педали тормоза к штоку ВУ.

5. Сдергиваем старый ГТЦ вместе с ВУ.

6. Вставляем новый ГТЦ+ВУ Lucas на место старого, крепим из салона к кузову, заодно регулируем положение педали тормоза, вставляем ось, шплинт.

7. Подсоединяем тормозные трубки к новому ГТЦ. Дальнюю трубку (которая ближе к кузову) к дальнему штуцеру ГТЦ. Две ближнии трубки к тройнику, а тройник с помощью коротокой тормозной трубки от классики к оставшемуся штуцеру ГТЦ.

8. Прокачиваем, не забыв разжать колдун.

9. Все. Первое время катаемся аккуратно, привыкаем.

Регулировка Вакуумного Усилителя пр-ва г.Кинешма

Вакуумный усилитель 2141-3510010 (далее ВУ) имеет два регулировочных болта (вернее, один болт и один винт). Болт регулировочный штока (со сферической головкой) передаёт усилие от поршня ВУ поршню первой камеры главного тормозного цилиндра (далее ГТЦ). Должен выступать на привалочной плоскотью ВУ на 7.1 (+-0.05) мм. Если зазор между этим болтом и днищем поршня I камеры ГТЦ будет велик, ничего страшного не произойдёт - просто увеличится ход тормозной педали. Если же зазор будет выбран, то возможно самопроизвольное подтормаживание автомобиля из-за того, что компесационные отверстия ГТЦ будут перекрыты манжетами поршней из-за того, что те не будут до конца возвращяться в исходное положение (вернее их исходное положение так сместиться, что манжеты будут перекрывать эти комп-ные отверстия).

Винт регулировочный центрального клапана определяет момент срабатывания атмосферного и вакуумного клапанов. Если он будет перетянут, то в лучшем случае педаль тормоза будет очень вяло возвращятся в своё начальное положение, а в худшем - она вообще не будет туда возвращатся (и рабочий тормоз станет стояночным. Навека. Ха-ха. Несмешно). Такой дефект регулировки называется опережением срабатывания ВУ. Если же этот регулировочный винт будет недотянут, то будет наблюдаться запаздывание срабатывания ВУ - педаль тормоза будет "дубовой", работа ВУ практически не будет ощущаться. Ладно, лирико-техническое отступление закончилось.

Регулировка ВУ должна производиться на заводе-изготовителе, но, как показывает практика, желательна "финишная" регулировка ВУ перед началом эксплуатации. Для этого надо:

- демонтировать ВУ с автомобиля

- убедится в правльной установке выступания головки болта регулировочного штока (главное, чтоб не выступал более положенного; если менее, то фиг с этим, далее будет сказано, почему)

- снять чехол защитный со штока

- демонтировать шток вместе с копусом воздушного фильтра

- проверить лёгкость прохождения воздуха через воздушный фильтр. Фильтр должен легко продуваться ртом. Просто легко, безо всяких затруднений. Если это не так, то демонтируем (вытаскиваем) фильтрующий элемент и меняем его (вообще-то должен использоваться специальный поролон (волокнистый, что ли?), но думаю, можно обойтись и женскими колготками летнего типа)

- выкрутить винт регулировочный центрального клапана. При этом необходимо удерживать шток ВУ от проворачивания (очень удобно это делать ключом за болт регулировочный штока; как раз поэтому я не рекомендовал его лишний раз трогать; если болт будет прокручиваться, придётся изголяться и стопорить шток пассатижами, что весьма нетривиально и гиморно). Так как регулировочный винт (равно как и болт) фиксируются после сборки резьбовым герметиком УНИГЕРМ-6, то после его демонтажа его надо будет очистить от остатков герметика и пару раз проганать "от упора до упора", чтобы добиться ОЧЕНЬ ЛЁГКОГО вращения, ибо в процессе регулировки нельзя прикладывать осевые усилия к поршню ВУ.

- подключить ВУ к впускному коллектору ДВС

- заглушить отверстие ВУ под ГТЦ спецзаглушкой (можно использовать какое-нибудь доморощенное приспособление; на крайняк подойдёт и ГТЦ без трубопроводов и тормозной жидкости)

- смазать резьбовую часть регулировочного винта резьбовым герметиком

- завести ДВС

- вкручивать регулировочный винт до тех пор, пока шток не начнёт перемещаться самостоятельно под действием разряжения

- отвернуть регулировочный винт на 1.5-2 оборота

- заглушить ДВС

- прождать указанное в инструкции к герметику время его "схватывания"

- дособрать ВУ

- установить его на автомобиль, подключить к ГТЦ и ДВС.

Так же настоятельно рекоментуется набить Литол под чехол опоры толкателя, дабы предотвратить преждевременный износ манжеты уплотнительной корпуса поршня.

(С) by Zigfried club.azlk.ru'n'auto.ru

Процесс замены задних колодок

Перед заменой изучаешь весь процесс Инструмент: 1) Широкая плоская отвертка 2) Длинная жесткая спица или тонкая длинная плоская каленая отвертка 3)Пассатижи, чем мощнее тем лучше 4)Монтажки 2 шт 5) Молоток 6) Щетка по металлу с длинным ворсом 7) Импортный литол, желательно Кастрол в тюбиках. Процесс: А) Демонтаж: - Снимаешь с ручника - Стучишь раз 10 по барабану снаружи между отверстиями под колесные болты в разных местах. Цель: чтоб барабан отошел от ступицы - Натягивая одной рукой барабан на себя с другой стороны по диаметру барабана стучишь молотком по его ободу так чтобы барабан снимался со ступицы паралельно ей. Любой перекос выравниваешь осаживанием снаружи. Далее если есть чем чистишь барабан внутри. - Снимаешь самую мощную пружину, что на распорной планке поддев ее плоской мощной отверткой, снимаешь обе колодки. Для снятия рычага колодки от троса ручника потребуются пассатижи и перчатка на другой руке. Не потеряй нижнюю пружинку. - Снимаешь скобу штифта крепления рычага на колодке используя вначале мощную отвертку если скоба сильно сжата, затем другую колодку тем местом где она входит в цилиндр - Проганяешь гайку на распорной планке в обе стороны со смазкой добиваясь ее легкого вращения. Это очень важно! Затем гайка на вилке ставится в крайнее заднее положение минус оборот (общая длина распорной планки наиболее короткая) - Чистишь тормозной щит и далее ступицу от говна и ржавчины не задев пыльники цилиндра - Проверяешь задний цилиндр на предмет течи: допускается некоторое количество тормозухи под герметичным (!) пыльником но так чтоб распорная планка перед разборкой узла была сухая т е тормозуха не вытекала из под пыльника. - Смазываешь желательно только имп литолом: пятачки под прижимными пружинками колодок, пружину ручника, децл наружную часть распорной планки в месте где ходит пружина, ось рычага на колодке чтоб рычаг ходил легко (!) Б) Сборка - Выставляешь на цилиндре вертикальное положение проточек на поршнях под колодки - Собираешь новую колодку с рычагом, при этом сжимай скобу оси рычага так чтоб был гарантированный зазор 2.5 - 3 мм - Руками одеваешь пружину троса ручника на рычаг коложки оттянув пружину рукой и если сложно зафиксировав ее на тросе пасатижами. При этом надо примерить как колодка окончательно встанет на щите инач можно нетак одеть. См перед разборкой. - Ставишь обе колодки на щит поддев при установке прижимную пружинку плоской отверткой. Пружина троса ручника должна проходить снаружи под упором щита. Описать трудно, поэтому лучше обратить на нее внимание перед разборкой. Перед установкой второй колодки обязательно одень нижнюю пружинку на обе колодки усиками внутрь. При этом распорную планку полностью нужно поставить на одну из колодок так, чтобы было сподручнее одевать второй конец мощной пружины на другую колодку. - Спицей или спец-ножницами (покупаются отдельно) для установки пружины ручника вставляешь второй конец мощной пружинки. Здесь без навыка придется попотеть - Убедившись, что при монтаже торцы колодок попали в проточку на цилиндре двумя монтажками уперевшись в края тормозного щита по горизонтали с обоих сторон сдвигаешь тормозные колодки друг к другу тем самым осаживая поршни внутрь цилиндра. Иначе новый барабан не оденешь. - Постучав по колодкам зеркалом барабана сверху и с низу, тем самым выставляя одинакаковое вертикальное смещение колодок одеваешь барабан на ступицу так чтоб были совмещены крепежные отверстия барабана. При этом лучше если до демонтажа на ступице и барабане будут поставлены метки их взаимного расположения, чтобы поставить так же. - Затягиваешь крепеж барабана, затем ослабив на один оборот каждую шпильку выжимаешь неск раз педаль тормоза, прокручиваешь барабан и затягиваешь окончательно при поднятом ручнике.

Зачем нужен регулятор тормозных сил (колдун)

Основная функция регулятора тормозных сил - это обеспечение максимальной эффективности и устойчивости торможения автомобиля в не зависимости от загрузки , а так же от вида дорожного покрытия (лед или сухой асфальт, т е от коэф сцепления шин). В связи с отмеченным соотношение тормозных сил, согласно заложенному в конструкции распределению масс и заложенными в конструкции авто характеристиками тормозных механизм дополнительно в реальности обретает: 1) динамический характер (масса при торможении перераспределяется на передннюю ось) 2) потребительский характер (тормозные колодки в зависимости от цены и производителя имеют различный коэф скольжения и соотв-но тормозная сила конкретно пер/задней оси будет отличатся от идеала) 3) эксплуатационный характер (можно загрузить багажник всяческим полезным грузом, задняя ось авто станет тяжелее и потребует побольше тормозной силы) 4) восприимчивый характер ( перераспределение массы на переднюю ось при торможении на сухом асфальте и на льду разное, это мы можем отметить по величине "клевка". Ссответственно распределение тормозных сил пер/задней оси должно зависеть от дорожного покрытия.) На практике соотношение тормозных сил в зависимости от установленных тормозных колодок устанавливается регулировочным болтом и корректируется при торможении в зависимости от: 1) динамики - конструкцией регулятора и его привода(характеристикой). 1) загрузки задней оси - кинематикой нагрузочного стержня, закрепленного на тяге-Панара 2) коэф сцепления с дорогой - жесткостью нагрузочного стержня и его кинематикой.

Азбука регулировки системы стояночного тормоза

Сперва, прежде всего после замены колесного цилиндра перед проведением регулировочных работ рекомендую прокачать цилиндр. При этом для харошей прокачки задних цилиндров применяется проставка между регулировочным болтом и поршнем регулятора, обеспечивающая поджатие поршня регулятора и следовательно регулятор будет постоянно открыт. Распорная планка, после замены колодок выставляется в такое положение чтобы одеть барабан. Так же для этого очень часто гайку отводят в самое крайнее положение. Верны оба положения и эти оба положения гайки требуют последующих регулировочных работ после установки барабанов. РЕГУЛИРОВКА 2) В системе стояночного тормоза М2141 два вида регулировки. 2.1 Эксплуатационная регулировка (ЭР) - включает в себя только. регулировку распорной планки в обоих задних механизмах, при этом регулировка длины троса по центру автомобиля выставляется единожды на заводе(полная регулировка) и не трогается за весь период эксплуатации автомобиля. за исключением случаев, требующих разьединения тросов. ЭР желательно проводить когда оба задних колеса вывешены на подьемнике или на козлах - так точнее, быстрее и правильнее. В любом случае выполненная регулировка не собьется когда автомобиль поставят "на землю". Также залогом быстрой и правильной регулировки является то, что резьба вилки распорной планки смазана наприм литолом и, следовательно (и обязательно) гайка легко вращается (это выполняется заранее). Регулировка выполняется плоской отверткой или прошивкой через специальное регулировочное окно в тормозном щите, оч часто закрытое резиновой заглушкой овальной формы, либо через отверстие одного вывернутого колесного болта. здесь кому как удобнее. Как в случае подведения колодок по мере износа (необходимость оценивается когда ручник начинает "слишком высоко брать", т е по требованиям ГОСТ - больше 5 щелчков), так и в случае регулировки после установки новых задних колодок (обязательно) вращают гайку распорной планки так, чтобы длина планки увеличивалась. Это делают до тех пор, пока колесо, на котором регулируют, не затормозится, затем отпускают на 1 - 2 деления чтобы исключить подтормаживание и достичь легкого касания тормозных колодок по барабану. Далее дергают 2 -3 раза за рычаг ручного тормоза, чтоб колодки встали на место и повторно подводят колодки до тех пор, пока не будет постоянного легкого касания колодок после под\опуст рычага ручника. Аналогично проводят работу на другом колесе, а выполнив вновь проверяют на первом, чтоб небыло подтормаживания, которое может возникнуть из-за перекоса уравнителя. Контрольный параметр для опытных механиков - оба(каждый из) троса ручного тормоза с колесных механизмов при полном поднятии ручника ( зачастую удобнее просто потянуть трос из оболочки рукой - напр. когда ругулируешь один, чтоб не выползать из под машины) выходят из оболочки на величину 5 - 8 мм, что виртуально соответствует 3 - 5 щелчкам ручника. 2.2 Полная регулировка - включает в себя сперва регулировку распорных планок по п\п 2.1, затем регулировку общей длины тросов гайкой рядом с уравнителем в районе центра днища автомобиля (другими словами регулировку минимального количества щелчов на ручнике). Работу так же проводят с обоими вывешенными колесами (требование не обязательное, но желательное для того чтобы не допустить подтормаживания одного из колес). Регулировка длины троса выполняется заворачиванием регулировочной гайки либо: а) до начала подтормаживания колес, затем регулировочную гайку отпускают на 2 оборота и контрят, либо б) по достижении на рычаге ручного тормоза 3-х щелчков, затем проверяют наличие подтормаживания и тож контрят. Оба требования равносильны.

Сигнальное устройство, электросхемы подключения и как погасить лампочку

Для начала определяют схему электрики по которой загорается тормозная лампочка на комбинации приборов. Вариантов схем всего две. Обнаружить какая схема именно у Вас очень легко. Сдергивают контакты с сигнального устройства!! и если схема новая (адаптированная как под СУ, так и под датчик в бачке ГЦТ), то если поднять/опустить ручник контрольная лампочка на комбинации (КЛ) будет загораться/гаснуть. Если схема старая, то КЛ ручника будет работать только после закорачивания снятых с СУ контактов. Если то же самое сделать на новой схеме (закоротить снятые с СУ или датчика в бачке контакты), то КЛ будет гореть постоянно вне зависимоси от положения ручника. ВНИМАНИЕ При старой схеме электрики на СУ присоединяются оба контакта, при новой только один (тот, при замыкании которого на массу загорается КЛ) Далее проверяем наличие "перекоса тормозов", т е срабатывания СУ. Для этого присоединяем контакт(ы) к СУ согласно установленной в ходе проверки схемы. Если после этого при опущенном ручнике КЛ горит, то сработало СУ. Гасят лампочку (при опущенном ручнике) путем медленного нажатия на педаль тормоза при разгерметизированном одном из контуров. При этом максимальное усилие, которое медленно и по нарастающей прикладывается к педали тормоза может составлять до 30 кг. Разгерметизацию можно проводить в любом месте одного из контуров гидросистемы, будь то гайки трубок на ГЦТ или СУ или штуцер прокачки на переднем колесе. В момент когда КЛ погаснет педаль тормоза задерживают в данном положении и герметизируют систему (закручивают гайку трубки или штуцер). Данную операцию повторяют ПООЧЕРЕДНО на каждом контуре гидропривода пока КЛ не погаснет. Если погасить лампочку не удается, то то же самое можно сделать визуально. Так как КЛ гаснет тогда, когда штырек датчика СУ (ВК) попадает в проточку на поршеньке СУ, который по отношению к ВК расположен горизонтально, то КЛ гарантированно не должна гореть если поршенек находится в отмеченном положении. Таким образом "погасить лампочку" можно визуально наблюдая за перемещением поршня СУ после выкручивания датчика и удаления магнитной отверткой маленького шарика в лунке под штырьком датчика. Тормозуха не потечет! Однако если после выполнения последней отмеченной операции КЛ все горит, то это означает, что штырек ВК слишком длинный. В этом случае его подтачивают - 0, 3 мм

Москвич 2140 передние тормоза

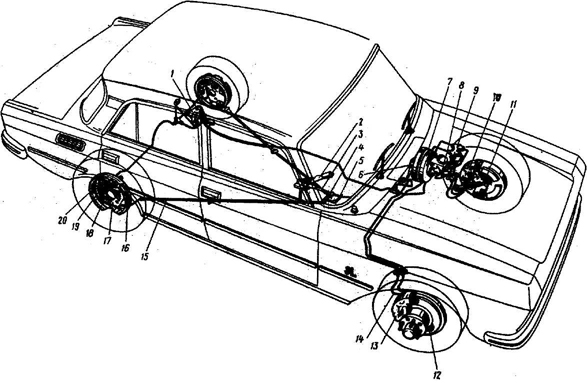

Схема расположения узлов тормозной системы показана на рис. 182.

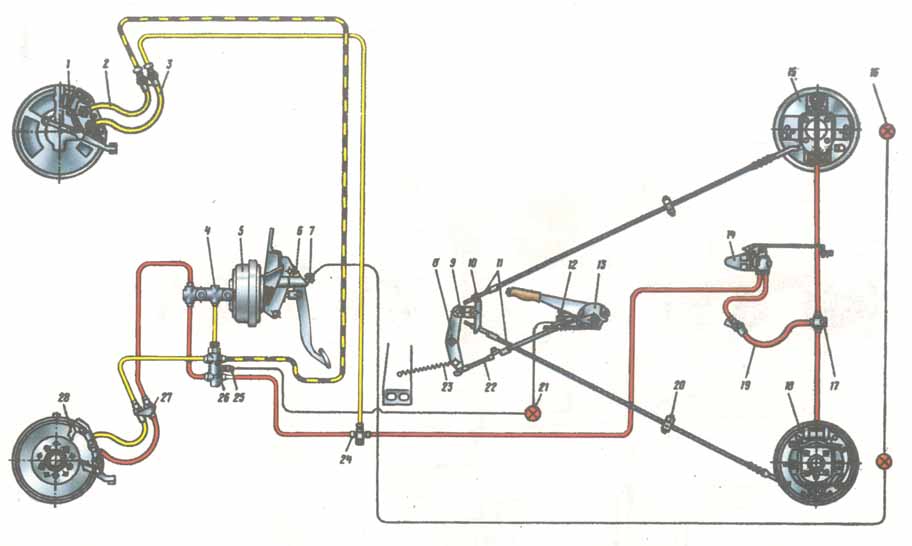

Принципиальная схема тормозной системы показана на рис. 183.

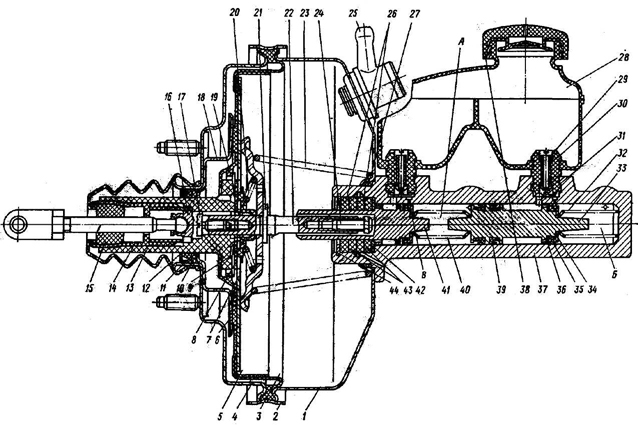

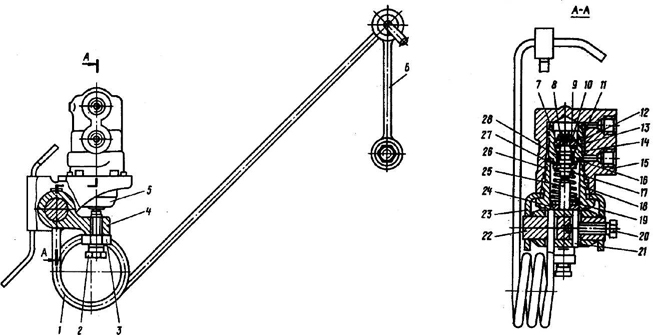

ГЛАВНЫЙ ЦИЛИНДР ТОРМОЗА С ВАКУУМНЫМ УСИЛИТЕЛЕМ

Главный цилиндр имеет бачок 28, внутренняя полость которого разделена перегородкой на два отсека. Каждый отсек питает одну из камер главного цилиндра.

Для исключения случаев повышения давления из-за температурного расширения жидкости в тормозных контурах, каждая камера сообщается с питательным бачком через компенсационные отверстия В.

При рабочем движении поршней компенсационные отверстия перекрываются рабочими кромками манжет, зоны сжатия разобщаются с питательным бачком и начинается вытеснение тормозной жидкости.

Вакуумный усилитель, установленный между механизмом педали и главным цилиндром тормоза, при торможении создает, за счет разрежения во всасывающей трубе двигателя, дополнительное усилие на толкателе 16 (рис. 184) поршня главного цилиндра, пропорциональное усилию от педали.

Корпус вакуумного усилителя, состоящий из основания 4 и крышки 1, соединенных между собой соединительным кольцом 2, разделен на две камеры поршнем диафрагменного типа, состоящим из стальных секторов 7, уплотненных резиновой диафрагмой 3. На крышке корпуса установлен обратный клапан 25, соединяющий полость под крышкой со шлангом, идущим к всасывающей трубе двигателя и препятствующий попаданию бензиновой смеси в вакуумный усилитель. Обратный клапан удерживает разрежение в усилителе при падении разрежения во всасывающей трубе двигателя.

В передней камере, снабженной обратным клапаном, поддерживается постоянное разрежение. Степень разрежения в задней камере регулируется клапанным механизмом. Клапанный механизм состоит из кольцевых выступов на торце корпуса 13 поршня и центрального резинового клапана 8. Секторы 7, под действием усилий со стороны корпуса поршня и под действием давления воздуха на диафрагму со стороны второй камеры, поворачиваются вокруг опорной тарелки 6, воздействуя на центральный клапан.

Опорная тарелка воспринимает усилие корпуса поршня и через шток 22 передает его на поршень 41 первой камеры главного цилиндра.

Взаимное положение деталей клапанного механизма определяется положением регулировочного винта 17, при помощи которого регулируется момент перекрытия каналов, соединяющих обе камеры.

Гарантированный зазор между штоком 22 и поршнем 41 главного цилиндра устанавливается регулировочным болтом 24, завинчивание которого увеличивает зазор (см. рис. 194).

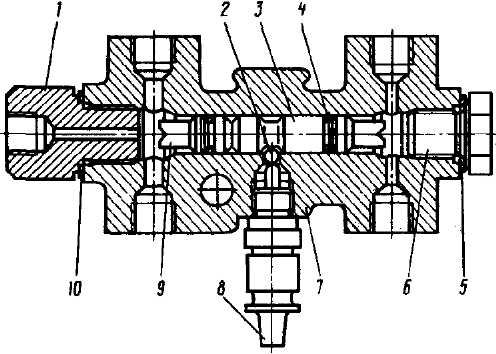

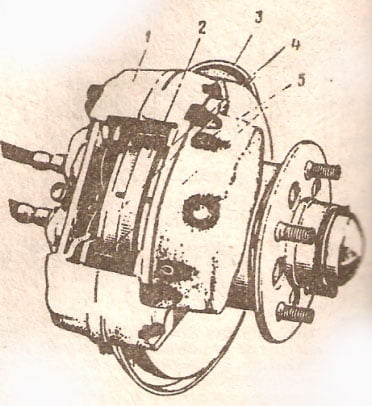

ТОРМОЗНЫЕ МЕХАНИЗМЫ ПЕРЕДНИХ КОЛЕС

Диски 2 (рис. 185) тормозных механизмов прикреплены к ступицам передних колес и охватываются скобой 1, смонтированной на стойке передней подвески автомобиля.

Скоба состоит из двух чугунных корпусов, расположенных по обеим сторонам диска, корпуса соединены болтами. В каждом корпусе имеется по два гидравлических цилиндра разных диаметров. Каждая пара противоположно расположенных цилиндров соединяется сверлениями, выполненными в корпусах скобы, образуя два независимых рабочих контура.

Накладки тормоза изготовлены из фрикционного материала, формованного на стальных опорных пластинах, и фиксируются двумя шплинтами 5.

Конструкция скобы предусматривает автоматическую регулировку зазора между колодками и диском по мере их износа.

Для защиты рабочих поверхностей диска на дисковом тормозе установлен щит 3, препятствующий попаданию грязи и влаги и, в то же время, не препятствующий достаточному охлаждению диска.

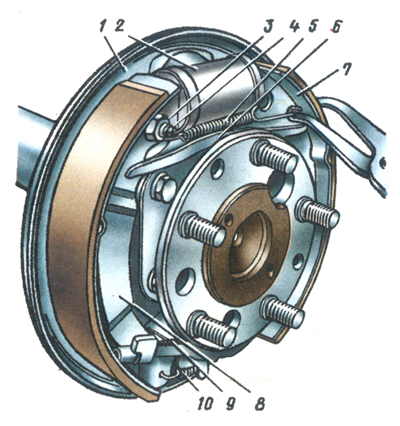

ТОРМОЗНЫЕ МЕХАНИЗМЫ ЗАДНИХ КОЛЕС

Тормозные механизмы задних колес с самоустанавливающимися колодками (плавающего типа). Тормозные колодки 7 (рис. 186) приводятся в действие одним гидравлическим колесным цилиндром 2 с двумя поршнями. В гидравлические цилиндры вставлены (с натягом) стальные пружинные разрезные кольца , соединенные с поршнями посредством резьбы и выполняющие роль автоматического устройства, поддерживающего постоянный зазор между фрикционной накладкой и зеркалом барабана.

Для предупреждения водителя о повреждении одного из контуров тормозной системы в ней установлено сигнальное устройство.

Сигнальное устройство состоит из корпуса 7 (рис. 187) с двумя поршнями 3 и 9, разделяющими корпус на две изолированные камеры. Повреждение одного из контуров системы приводит к падению давления в одной из камер, что нарушает равновесие поршней, которые, перемещаясь, замыкают контакты электрического включателя 8 контрольной лампы на щитке приборов.

РЕГУЛЯТОР ДАВЛЕНИЯ В ГИДРОПРИВОДЕ ЗАДНИХ ТОРМОЗОВ

Регулятор давления корректирует при торможении давление тормозной жидкости в задних тормозных механизмах, исключая возможность опережения блокировки задних колес. Это достигается уменьшением давления в задних тормозах по отношению к давлению в передних пропорционально динамической нагрузке на задний мост.

Регулятор закреплен на днище кузова и при помощи нагрузочной пружины 1 (рис. 188) реагирует на нагрузку, воспринимаемую задним мостом. В корпусе 15 регулятора установлена гильза 14, на которой смонтирован шариковый клапан. Уплотнительная манжета 28 разделяет корпус регулятора на две полости, одна из которых соединена с задними тормозами, другая трубопроводами связана с главным цилиндром.

На поршне установлен управляющий конус 7, который приподнимает или опускает шарик клапана при перемещении поршня, соединяя или разъединяя полости.

При торможении поршень под действием нагрузочной пружины, а также под действием давления тормозной жидкости со стороны различных полостей корректирует давление в цепи задних тормозных механизмов, открывая или закрывая шариковый клапан.

ПРИВОД СТОЯНОЧНОЙ ТОРМОЗНОЙ СИСТЕМЫ

Привод стояночной тормозной системы механический и действует на тормозные колодки 16 (рис. 182) задних колес. Рычаг 2 привода тормоза помещен внутри кузова на туннеле пола. Рычаг посредством переднего троса 22 (см. рис. 183) соединен с промежуточным рычагом 8. От промежуточного рычага через уравнитель 10 посредством тросов 11 осуществляется связь с разжимными рычагами 8 (см. рис. 186), воздействующими на тормозные колодки задних тормозов.

Тормозная педаль имеет конструкцию, аналогичную конструкции педали выключения сцепления, поэтому при ремонте руководствуйтесь соответствующим разделом, описывающим ремонт сцепления.

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОРМОЗНОЙ СИСТЕМЫ

Технически исправная тормозная система обеспечивает равномерное, без заноса, торможение автомобиля. При торможении со скорости 50 км/ч на горизонтальном участке автомобильной дороги с сухим бетонным покрытием тормозная система должна обеспечивать замедление 8 м/с 2 при усилии на тормозной педали около 3000 H (30 кгс). Рабочий ход педали при этом не должен превышать 110 мм.

Стояночная тормозная система должна удерживать автомобиль на уклоне не менее 25%, при этом перемещение рычага 2 (рис. 182) должно быть не более чем на восемь щелчков.

Для контроля эффективности действия тормозной системы применяются специальные стенды.

Возможные неисправности тормозной системы приведены в табл. 25, в табл. 26 даны предельно допустимые износы в основных сопрягаемых деталях тормозных механизмов и привода к ним.

Таблица 25. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Ремонт передних дисковых тормозов автомобиля Москвич

Тормозные механизмы передних колес

Рис. 1

тормозных механизмов прикреплены к ступицам передних колес и охватываются скобой 1, смонтированной на стойке передней подвески автомобиля. Скоба состоит из двух чугунных корпусов, расположенных по обеим сторонам диска, корпуса соединены болтами. В каждом корпусе имеется по два гидравлических цилиндра разных диаметров. Каждая пара противоположно расположенных цилиндров соединяется сверлениями, выполненными в корпусах скобы, образуя два независимых рабочих контура.

Накладки тормоза изготовлены из фрикционного материала, формованного на стальных опорных пластинах, и фиксируются двумя шплинтами 5. Конструкция скобы предусматривает автоматическую регулировку зазора между колодками и диском по мере их износа.

Для защиты рабочих поверхностей диска на дисковом тормозе установлен щит 3, препятствующий попаданию грязи и влаги и, в то же время, не препятствующий достаточному охлаждению диска.

Предельно допустимые износы в основных деталях тормозных механизмов и привода к ним приведены в табл. 26

Таблицы номинальных размеров, допусков, посадок основных деталей тормозов приведены в табл. 27

Для выполнения каких-либо ремонтных операций передние тормоза тщательно промойте теплой водой и немедленно высушите струей сжатого воздуха.

Примечание. Применение бензина, дизельного топлива, трихлорэтилена или каких-либо других минеральных растворителей вызывает повреждение манжет цилиндров.

Снятие скобы

Разборка скобы

Разборку скобы (суппорта) и ремонт производите в следующем порядке: 1. Выверните наконечники гибких шлангов из скобы и снимите защитные колпаки со всех цилиндров. 2. Выверните четыре стяжных болта 3 (рис. 2).

Рис. 2

З. Выньте уплотнительные кольца 16 каналов скобы. 4. Выньте поршни 7 и 10 из скобы. 5. Выньте уплотнительные кольца 9 и 11. 6. Выверните клапаны выпуска воздуха. Дальнейшую разборку скобы не производите. Для очистки цилиндров скобы от ржавчины применяйте стальную путанку (мочалку) из тонкой мягкой проволоки. Выполнив выше указанные операции, внимательно проверьте все детали, промойте их предварительно теплой водой с моющим средством и высушите струей сжатого воздуха. Проверьте, нет ли на рабочих поверхностях поршней и цилиндров следов износа или заеданий; при необходимости замените поршни и скобу в комплекте.

Сборка и установка скобы

После проверки и необходимой замены деталей приступайте к сборке скобы, которую производите в обратной последовательности, с учетом следующих дополнительных указаний:

1. Внутреннюю поверхность цилиндров смажьте свежей тормозной жидкостью.

2. Уплотнительные кольца цилиндров и защитные колпаки замените новыми.

З. Уплотнительные кольца цилиндров и наружные поверхности поршней промойте и смажьте свежей тормозной жидкостью.

4. Поршни вставляйте в цилиндры усилием пальцев, не применяйте каких либо инструментов.

5. Момент затяжки стяжных болтов 3 (рис. 2) скобы 62-76 Нм (6,2-7,65 кгс•м).

6. Установите гибкие шланги на скобу до установки ее на автомобиль. При этом медные уплотнительные шайбы диаметром 10,3 мм замените на новые.

При установке скобы на автомобиль выполните следующие условия:

1. Момент затяжки болтов крепления скобы и болта поворотного рычага рулевой трапеции 70-80 Нм (7-8 кгс•м).

2. При присоединении трубопроводов к гибким шлангам не допускайте их перекручивания. Отсутствие перекручивания можно проконтролировать по положению светлой полосы на оплетке шланга.

После установки скобы прокачайте систему, как описано в соответствующем разделе.

Тормозные колодки

Колодки подлежат замене, если толщина накладок уменьшилась до 3 мм.

При снятии тормозных колодок пометьте их, чтобы при последующей сборке поставить на свои места. Замену колодок новыми производите в следующей последовательности:

1. Выпрямите загнутые концы шплинтов, выньте шплинты и извлеките колодки.

2. Переместите поршни внутрь цилиндров, следя за тем, чтобы не повредить пылезащитные колпаки.

3. Поставьте новые колодки, установите шплинты.

4. Зафиксируйте шплинты отгибанием одного конца под углом 45°.

Проверка состояния рабочих поверхностей тормозных дисков.

Проверьте биение рабочих поверхностей тормозного диска по отношению к плоскости вращения, не снимая диск с автомобиля;

наибольшее допустимое биение по индикатору 0,12 мм; если биение больше, перешлифуйте диск, но чтобы окончательная толщина диска была не менее 11 мм.

При обнаружении повреждений или особо глубоких рисок, а также износа, превышающего 0,8 мм на каждую сторону, замените диск новым. Для этого снимите диск со ступицей и, отвернув пять болтов, отсоедините диск от ступицы. Сборку производите в обратном порядке.

Как правильно и эффективно прокачать тормоза в автомобиле москвич 2140?

как правильно и эффективно прокачать тормоза в автомобиле москвич 2140

Это не так сложно сделать, но лучше прокачивать тормоза вдвоём, один человек на педали тормоза, другой под машиной.

Ещё лучше всё это делать на подъёмнике.

Снимаем передние колесо (нет подъёмника, можно на домкрате).

Заливаем тормозную жидкость в бачок.

Надеваем на клапан резиновый шланг (можно пластиковый, но резиновая трубка лучше) опускаем его в тару с чистой тормозной жидкостью

Второй человек жмёт на педаль тормоза причём раз пять с не большим интервалом (в пару секунд).

На шестой раз надавливаем на педаль и не отпускаем.

Второй человек чуть отпускает клапан и стравливает воздух, увидите пузырьки в таре с тормозной жидкостью.

Опять один качает, другой наблюдает, повторяем мероприятие пока не будет пузырьков воздуха в таре.

Следите за уровнем тормозной жидкости в бачке, если надо, то доливаем.

Закручиваем клапан, одеваем колпачок.

Всё тоже самое на втором переднем тормозе.

Прокачали спереди, переходим к задним тормозным цилиндрам (их тоже два) и точно так же прокачиваем их.

Прокачка тормозной системы Москвича, мало чем отличается от других гидравлических систем с вакуумным усилителем. Вот что гласит инструкция:

Очерёдность прокачивания контуров гидропривода:

малый контур (верхние большие цилиндры суппортов), затем большой контур (нижние малые цилиндры суппортов и цилиндры задних тормозных механизмов).

Прокачку контура начинают с тормозного механизма, наиболее удалённого от главного тормозного цилиндра.

Как обычно прокачка начинается с самого удалённого колеса от главного цилиндра, постепенно переходя к ближнему.

Единственное усовершенствование которое можно предложить, это приспособление для прокачки тормозной системы одному. Собираем из системы(капельницы) длинный шланг. Это легко сделать вставив ножницы или круглогубцы в конец шланга и раздвинув его. Вытащив ножницы, быстро вставляем следующий конец. На один конец готового шланга вставляем крючок из медной трубки, это в бачок; а на другой: зажим с системы и резиновый шланг на клапан тормозного цилиндра. Резиновый конец на клапан, крючок в бачок, открываем клапан и зажим и сидим качаем тормозной педалью, наблюдая как воздух бежит в бачок. Поглядываем за уровнем в бачке. Зажим- для перекрытия шланга при переносе на другое колесо.

При прокачке системы удобнее снять передние колёса.

Москвич-2140

Читайте также: