Установка поршней в блок двигателя ваз 2103

Обновлено: 07.05.2024

После того как мы нарезали цековки и закончили подготовительные работы, пора приступать к сборке!

Это, пожалуй, самый ответственный этап, не терпящий спешки и невнимательности.

Заранее подготовим все детали и инструменты, как в операционной :-)

Первый этап — коленвал.

При окончательной установке коленвала нам нужно поставить туда упорные полукольца (полумесяцы):

— со стороны маховика — обязательно бронзовые полукольца ("медные", бронзографит, металлокерамика), а с передней стороны — можно сталеалюминиевые, но лучше тоже бронзовые;

— полукольца ребристые, ставим выпуклостями от блока, наружу (а плоской стороной прижимать к блоку);

— перед посадкой полуколец, для удобства смазываем их посадочные места маслом (ту сторону, которой они прижимаются к блоку) — тогда они "прилипнут", и будет легче ставить коленвал.

После установки полуколец аккуратно проверяем, садится ли коленвал: если нет (полукольца велики), то "забивать" внатяг его туда нельзя!

Осевой люфт коленвала должен быть не менее 4 сотки (иначе заклинит), но не более 15-20 соток (чтобы не уменьшать ресурс). Оптимальный люфт 7-8 соток — проверяем нашим индикатором часового типа.

Если полукольцо обычной толщины даёт большой люфт, то нужно ставить утолщённое ремонтное полукольцо (а если и ремонтное ещё не лезет, то можно "по-колхозному" немного шлифануть его мелкой наждачкой с плоской стороны на плоскости).

Проверяем индикатором и биение крепления маховика (шейка заднего сальника коленвала): считается, что более 4 соток там уже многовато.

Теперь займёмся шатунно-поршневой группой. Пришло время поставить поршневые кольца:

Вначале ставим маслосъёмные, они стальные и не так боятся изгиба. Наши кольца наборные, поэтому особо внимательно ставим пружину, чтобы она не легла с перекрытием, а была стык в стык.

Проверяем — кольца должны прокручиваться.

Затем компрессионные кольца:

— ставим надписью ("top" или "sm" или "ваз") вверх, а фаской — вниз, по рисуночку на упаковке;

— вначале аккуратно накидываем на поршень концы, затем, расжимая кольцо, середину;

Теперь шатун: проверяем направление поршня — должно соответствовать замку шатуна (если смотреть на букву "П" поршня, то замок справа), чтобы правильно установить поршень в блок.

Проверяем также, чтобы стояли оба стопорных кольца.

Теперь обильно поливаем поршневые кольца маслом и, самое главное, разводим их по схеме (существует две схемы "120 градусов" и "180 градусов").

Смазываем также цилиндры и ленточную оправку для установки колец. Аккуратно надеваем оправку на поршень так, чтобы её замок был подальше от места схождения пружины маслосъёмных колец.

Проверяем направление установки поршня ("П" — перёд) и совпадение номера поршня и цилиндра. Коленвал при этом должен быть в нижней мёртвой точке (НМТ) этого цилиндра, чтобы не мешать шатуну.

Вставляем вкладыш шатуна и смазываем его монтажной пастой Liqui Moly.

Вставляем оправку с поршнем в цилиндр, чтобы она села ровно. Зажимаем оправку сильнее и начинаем заталкивать поршень, легонько постукивая по всей поверхности рукой или деревянной ручкой молотка (тут уж как пойдёт :-)…

Затем, придерживая поршень, переворачиваем блок на нашем стапеле и ставим бугель шатуна (замок к замку!), затягивая с усилием 5.2-5.4 кГ.

Повторяем для всех поршней.

Всё должно вращаться от руки. Нужно убедиться, что противовесы нашего длинноходного коленвала 2130 НЕ ЗАДЕВАЮТ поршневую. Также убеждаемся, что коленвал не задевает и поддон (картер) — можно временно поставить поддон без прокладки и покрутить.

Наконец, небольшая проверка поршневых колец: намазываем масло на стенки цилиндра, под вершину, и поршень должен "слизать" это масло насухо!

Ставим заднюю крышку:

Перед тем как затягивать болты, нужно обязательно повращать коленвал и отцентрировать крышку по сальнику.

Сальник в новой крышке был какой-то сомнительный, дубовый, поэтому заменили его на новый сальник Elring (хотя отзывы противоречивые).

Крышку садим на герметик.

Ставим маховик и защитный кожух:

Болты маховика надо затягивать на совесть, динамометрическим ключом. Не забываем поставить маховик по белым меткам с динамической балансировки!

Также обязательно тщательно протереть установочную поверхность маховика и коленвала, чтобы не перекосило.

Теперь займёмся вспомогательными агрегатами блока цилиндров. Начнём с "кабанчика", т.е. промвала.

Главный вопрос — в его латунных втулках и зазорах. Тут есть три варианта:

1) Берётся старый кабанчик, он шлифуется в ремонтный размер плюс меняются втулки на ремонтные. Вариант самый сложный.

2) Поставить кабанчик на подшипниках. Вариант простой, но рисковый.

3) Ставить новый кабанчик на втулках — либо с заменой втулок, либо на старые втулки.

Мы выбрали третий вариант, и вот почему.

Покупать кабанчик на подшипниках мы не рискнули — последнее время попадаются некачественные. Да и новый кабанчик на втулках тоже может попасться сырой, и долго такой не проходит — тут уж как повезёт…

Что касается втулок, то бытует мнение, что при капиталке их нужно обязательно менять, но это не так. Главное тут — выдержать нормативные установочные зазоры.

Дело в том, что существует такая особенность: бывает, что если пробег двигателя был не очень большой, то изнашивается больше сам кабанчик, а не эти втулки в блоке, и тогда купленный новый кабанчик может вполне "встать" со старыми втулками, как раз с допустимыми зазорами!

Чтобы в этом убедиться, мы просто купили новый кабанчик и измерили его люфт в старых втулках индикатором — всего пару соток.

Это было очень кстати, т.к. замена втулок — дело хлопотное (нужна спец. развёртка, которой у нас нет).

Что ж, значит будем ставить наш новый кабанчик на старые втулки! Косвенное подтверждение правильности этого выбора мы также получили, когда позже увидели бодрые показания давления масла.

Но перед установкой нужно проверить маслоканалы на кабанчике: дунуть в торец — из 2-х отверстий должен выходить воздух.

Также, к кабанчику покупаем более длинный грибок 21213.

Продолжаем ставить детали ГРМ. Покупаем шестерёнчатый башмак в amag'е:

Трудно сказать, так ли уж он лучше чем обычный, но дадим ему шанс. :-)

Единственный нюанс: пришлось немножко притереть к нему палец, т.к. уж больно туго внатяг он сидел…

Теперь можно ставить звёздочки и цепь:

Ограничитель цепи оставили старый — в продаже были только ограничители нового образца с тонкой шпилькой.

Вначале ставим ограничитель, а затем — звёздочку коленвала, но сразу с надетой цепью (иначе потом палец не даст её надеть). Следим, чтобы попасть звёздочкой на шпонку и чтобы та не задралась.

Звёздочку промвала фиксируем стопорной шайбой (бОльшее отверстие садится на штифт вала, меньшее — на стопор).

Теперь можно поставить переднюю крышку и шкив коленвала:

Крышка и шкив — инжекторные, под датчик положения коленвала (ДПКВ). Сальник в передней крышке тоже поменяли на Elring, и посадили крышку на герметик.

Тут нужно не упустить один важный момент: пока мы не поставили ГБЦ, мы можем ещё разок точно выставить ВМТ коленвала по индикатору и нанести, наконец, метку ВМТ на наш шкив!

Метку лучше поставить прямо на венце шкива напротив якоря датчика ДПКВ, чтобы можно было впоследствии поточнее настроить перекрытие:

Да и при последующей настройке зажигания не нужно будет надеяться, что ВМТ будет ровно напротив 20-го зуба шкива — мы сможем потом сделать коррекцию нулевого угла в прошивке на эти пару градусов.

Продолжаем, осталось не так много! :-)

Ставим остальной "обвес" блока цилиндров.

Вначале маслонасос и маслоуловитель:

Новый маслонасос перед установкой необходимо перебрать и проверить на люфты. Качество новых запчастей нынче, сами знаете, какое…

Теперь — закручиваем тройник масла, датчики масла и детонации, а также краник слива антифриза:

Датчик в тройник, на всякий случай, закручиваем по метке, чтобы гарантированно совместить внутренние каналы.

Затем ставим масляный фильтр, крышку сапуна и заглушку бензонасоса:

Заглушка нужна, поскольку мы будем ставить электробензонасос (ЭБН).

Наконец, ставим поддон двигателя. Для этого нам понадобится качественная пробковая прокладка:

А также поставим правильные шайбы:

Важно ставить их все одной стороной: там, где насечки — к шляпке болта. Эти шайбы имеют небольшой продольный изгиб, который лучше распределяет нажим на поддон, а насечка не даст головке болта раскрутиться.

Главное — сильно не перетягивать болты:

Установив поддон, мы закончили сборку блока цилиндров. И в заключительной части поставим головку блока нашего "Рыжика"!

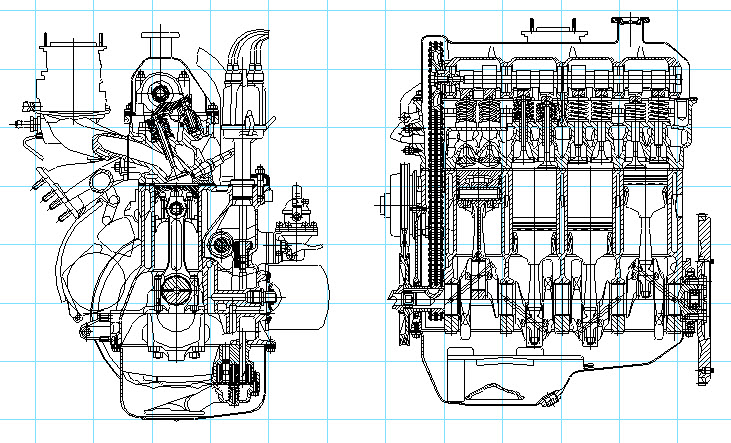

Двигатель ваз 2103

Двигатель ВАЗ 2103 1,5 л. карбюраторный рядный 4-х цилиндровый с верхним расположением распределительного вала, грм двигателя 2103 имеет цепной привод. Блок двигателя ваз 2103 высокий, об этом ниже. Ресурс двигателя 2103, при бережной эксплуатации, своевременному обслуживанию превышает установленные заводом 125 тыс. км и достигает 180-200 тыс. км. Основные отличия двигателя 2103 от 2101 увеличенная высота блока на 8,8мм с 207,1 мм до 215,9 мм для возможности установки коленвала с увеличенным ходом поршня, благодаря которому объем двигателя возрос до 1,5л. Как было замечено в предыдущих статьях, в движках жигулей есть проблема износа распредвала. Ввиду того, что цепной привод не имеет натяжителя – нужно подтягивать цепь, так же двигатель нуждается в постоянной(раз в 10 тыс.км) регулировке зазоров клапанов, об этом подскажет громкий стук в двигателе ваз 2103 при работе двигателя на холостом ходу слышный с места водителя при закрытом капоте. У многих возникает вопрос, зачем регулировать клапана, ответ прост — снизится мощность, возрастет расход топлива, прогорит клапан и много других радостей жизни. Регулировка клапанов двигателя ваз 2103 должна производиться либо мастером либо собственноручно. К другим проблемам, к арбюраторы Вебер и Озон постоянно требуют регулировки СО и очистки. Часто бывает так, что греется двигатель ваз 2103, проблему ищите в помпе, 99% это она. Нередко когда на 2103 двигатель троит, здесь причин может быть масса, чаще прогар клапана, в любом случае надо мерять компрессию и показывать машину мастеру. Многие неисправности двигателя ваз 2103 повторяют проблемы 2101, в силу их близкого родства. Для более полной картины и чтобы ничего не упустить, почитайте про мотор 2101 тут . Тем не менее, п о народному мнению мотор 2103 наиболее надежный и неприхотливый среди классической линейки движков, а учитывая цены на запчасти на двигатель ваз 2103, то неприходится удивляться почему же классика до сих пор ездит по нашим с вами улицам.

Техобслуживание

Учитывая устройство ДВС, производитель рекомендует следующие графики технического обслуживания:

| Объект техобслуживания | Время или пробег (что наступает раньше) |

| Цепь ГРМ | замена через 100000 км |

| Батарея АКБ | 1 год/20000 |

| Зазор в клапане | 2 года/20000 |

| Вентиляция картера | 2 года/20000 |

| Ремни, приводящие в действие навесное оборудование | 2 года/20000 |

| Топливопровод и крышка бака | 2 года/40000 |

| Масло моторное | 1 год/10000 |

| Фильтр масляный | 1год/10000 |

| Фильтр воздушный | 1 – 2 года/40000 |

| Фильтр топливный | 4 года/40000 |

| Фитинги и шланги обогрева/охлаждения | 2 года/40000 |

| Жидкость охлаждающая | 2 года/40000 |

| Датчик кислородный | 100000 |

| Свеча зажигания | 1 – 2 года/20000 |

| Коллектор выпускной | 1 год |

Ремонт двигателя ВАЗ-2103 вполне реально сделать своими силами

Конструкция данного силового агрегата достаточно простая. Соответственно, многие автолюбители самостоятельно могут сделать все ремонтные работы, связанные с двигателем. Такой вариант помогает сэкономить определенную сумму в связи с отсутствием необходимости оплачивать работу мастеров. Есть целый ряд признаков, указывающих на необходимость проведения ремонта. Среди них следует выделить:

- выросший расход топлива и масла;

- дымный выхлоп явного синеватого оттенка;

- неравномерная работа мотора в режиме холостого хода;

- появление нагара на свечах;

- явно снизившаяся мощность и вялая динамика;

- троение;

- «чихание» карбюратора;

- «выстрелы» в глушителе;

- постоянный перегрев.

Наиболее простой вид ремонта двигателя – это замена расходников. В принципе, данные работы можно даже отнести к обслуживанию. Если вы хотите, чтобы мотор вашей «тройки» служил долго, следует своевременно менять свечи, фильтра, масло. Каждые 10 тысяч километров нужно обязательно регулировать клапаны.

Описывать все возможные варианты ремонта не имеет смысла. Наверное, более правильно будет рассказать о том, как осуществляется разборка двигателя. Непосредственно перед этим следует снять мотор с автомобиля и тщательно его вымыть. Теперь можно приступать непосредственно к разборке. Снимаем карбюратор, предварительно отсоединив шланги и тягу привода дроссельной заслонки, после этого – трамблер и топливный насос, датчик температуры охлаждающей жидкости. Теперь можно выкрутить свечи. Далее наступает очередь всех шлангов и патрубков системы охлаждения.

Масляный фильтр откручивается с помощью специального приспособления. Оно есть в гараже у многих автолюбителей советской закалки. Поэтому если у вас такого нет, поспрашивайте у знакомых, чтобы не трать лишние деньги на покупку. После того как открутили фильтр, можно снимать датчик давления масла. Следующий этап – демонтаж сапуна вентиляции картера и всего узла. Теперь снимаем фиксатор сливной трубки и снимаем маслоотделитель.

Храповик также откручивается с помощью специального ключа. Теперь фиксируем его от проворачивания и снимаем шкив коленвала. После этого можно приступать к демонтажу крышки привода распредвала и головки цилиндров. Далее нужно будет немного попотеть. Сперва следует отвернуть болты, удерживающие звездочки масляного насоса и распредвала. Далее снимаем натяжитель цепи и башмак. Осталось лишь отвернуть ограничительный палец и снять звездочки. Все – можно вытаскивать цепь.

Теперь приступаем к демонтажу коленвала. Здесь сперва нужно открутить гайки шпилек крепления корпуса подшипников. После этого последние снимаются вместе с коленвалом. Далее нужно отвернуть болты крепления и снять головку цилиндров вместе с коллекторами. Оттуда вынимаем валик привода маслонасоса, предварительно демонтировав упорный фланец. Далее вооружаемся специальным съемником и вынимаем звездочку коленвала. Для того чтобы извлечь поршни и шатуны, предварительно раскручиваем гайки соответствующих болтов. Здесь стоит подчеркнуть один важный момент. Опытные автолюбители советуют обязательно помечать шатуны, вкладыши (равно как и их крышки) а также поршни. Это нужно для того, чтобы при обратной сборке вы ничего не перепутали.

После этого можно откручивать болты крепления маховика и снимать шайбу. Здесь, в принципе, все просто. Далее снимаем уже сам маховик, после чего с помощью съемника вытаскиваем из гнезда в коленвале подшипник первичного вала КПП. Впрочем, последнее действие можно сделать и позже. Это, как говорится, на ваше усмотрение. Теперь нам осталось только лишь снять держатель сальника коленвала, коренные вкладыши (предварительно открутив соответствующие болты), ну и сам коленчатый вал. Вот и все – разборка двигателя закончена.

Вам осталось лишь определить, какие из деталей нуждаются в замене, купить новые, и осуществить сборку в обратном порядке. Как видим, ничего особо сложного здесь действительно нет. Конечно, придется потратить определенное время, да и место для проведения такой работы есть не у каждого автолюбителя. Тем не менее многие владельцы «троек» предпочитают ремонтировать свои автомобили собственными руками.

Особенности конструкции

Первоначально на этапе проектирования особенностью для двигателя стало верхнее расположение распредвала:

- ход поршня снизился на 5,5 мм в сравнении с эталоном Фиат 124;

- диаметр цилиндра увеличился на 3 мм.

Эта модернизация обеспечила приемистость и быстрый набор скорости. Кроме того, двигатель 2101 имел следующие нюансы конструкции:

- цепная передача ГРМ;

- недоработанные модели карбюраторов;

- капитальный ремонт через 20000 км пробега.

Цепь ГРМ

Сразу после выпуска первого ДВС этой серии производитель АвтоВАЗ выпустил мануал, в котором указал, какое масло в двигатель заливать, и привел описание параметров ДВС для увеличения ресурса движков. Таким образом, у владельцев следующих трех поколений моторов не возникало вопросов, какое масло лить, и в каком количестве.

Технические характеристики двигателя 2103

В третьем по счету ДВС 2103 производитель АвтоВАЗ вернул исходный диаметр цилиндра 76 мм и увеличил объем камеры сгорания, поэтому технические характеристики мотора имеют вид:

прокладка головки цилиндров 0,05 мм

класс В – 76,01 – 76,02 мм

класс С – 76,02 – 76,03 мм

класс D – 76,03 – 76,04 мм

класс Е – 76,04 – 76,05 мм

кольца чугунные, компрессионное снаружи хромированное (верхнее) и фасфотированное (нижнее)

класс С – 75,96 – 75,97 мм

класс Е – 75,98 – 75,99 мм

поршневых колец – 110 мм относительно плоскости разреза

толщина вкладыша – 1,448 мм

ширина вкладыша – 28,025 – 28,975 мм

задний – диаметры 85 мм, 105 мм, ширина 10 мм

смешанный цикл 8,9 л/100 км

город – 9,4 л/100 км

реальный 200000 км

диаметр внутреннего отверстия – 25,67 мм

диаметр наружный – 27,75 мм

количество посадочных отверстий – 6 штук

маховик – 83,3 – 84,38 Нм

болт сцепления – 29,4 Нм

крышка подшипника – 80,36 – 84,38 Нм (коренной) и 51 – 53,5 Нм (шатунный)

головка цилиндров – две стадии 39,2 Нм, 112,7 Нм

Конструкция ДВС 2103

Блок цилиндров ВАЗ. Размеры блока цилиндров ВАЗ 2106 2103 и тд.

Двигатель ВАЗ 2106 — самый мощный из моторов, устанавливавшихся на классические модели Волжского автомобильного завода. Диаметр поршня ВАЗ 2106 составляет от 78,94 до 79,79 мм. Такой разброс в размере детали связан с тем, что на заводе производятся силовые агрегаты пяти классов: А, B, C, D, E. Класс двигателя зависит от точного размера цилиндра. Для каждого класса блока цилиндров выпускаются соответствующие шатунно-поршневые группы.

Кроме того, существует 2 основных ремонтных размера цилиндров, под них также производятся соответствующие шатунно-поршневые группы. В результате, зайдя в магазин автомобильных запчастей, можно обнаружить 15 одинаковых с виду поршней, имеющих различный диаметр и предназначенных для одного и того же силового агрегата. Разобраться в этом многообразии довольно сложно, но при наличии знаний и специальных инструментов ошибиться в выборе невозможно.

Вернуться к оглавлению

Подбор запчастей

Перед походом в магазин необходимо выкатить автомобиль на светлое место или использовать для работы фонарь. Нужно открыть крышку моторного отсека (капот), подойти к машине со стороны левого переднего крыла и внимательно осмотреть левую вертикальную стенку блока цилиндров. Именно там, в самом центре, должна быть расположена заглавная латинская буква, обозначающая класс мотора.

Если буквы невидно, значит, двигатель загрязнен. Нужно очистить поверхность силового агрегата от грязи при помощи пескоструйного аппарата и посмотреть снова. Если и после этого буква не появится, значит, ее «съела» коррозия. В этом случае перед походом в автомагазин нужно приобрести нутромер и измерить при помощи этого инструмента реальные размеры каждого цилиндра. Случается, что некоторые мастера растачивают не все цилиндры при капремонте.

Не подвергавшиеся капитальному ремонту и не расточенные двигатели класса А имеют цилиндры диаметром от 79 до 79,01 мм, класса В — от 79,01 до 79,02, класса С — от 79,02 до 79,03, класса D — от 79,03 до 79,04, класса Е — от 79,04 до 79,05 мм. Оригинальные поршни для этих блоков имеют диаметр 78,93, 78,94, 78,95, 78,96 и 78,97 мм соответственно. Это приблизительные цифры, поскольку в реальности имеется допуск в 9 тысячных миллиметра.

Таблица размеров и допусков деталей двигателя ВАЗ классика

В магазины запчастей поставляются литые поршни классов А, С и D, предназначенные для нерасточенных моторов. Кованые поршни на ВАЗ 2106 изготавливаются на заказ и бывают любых размеров. Основные ремонтные размеры цилиндров мотора ВАЗ 2106 составляют 79,4 (первая расточка) и 79,8 мм (вторая расточка). Диаметры поршней для первой расточки в зависимости от класса (в миллиметрах):

- А — 79,34.

- В — 79,35.

- С — 79,36.

- D — 79,37.

- E — 79,38.

Диаметры поршней для второй расточки:

- А — 79,74.

- В — 79,75.

- С — 79,76.

- D — 79,77.

- Е — 79,78.

Следует отметить, что поршни также разделяются на 3 категории по диаметру отверстия под поршневой палец, поэтому новые поршни нужно приобретать в сборе с пальцами. Отличить расточенный блок от нерасточенного непрофессионалу очень сложно, поэтому если капитальный ремонт мотора выполняется самостоятельно, нужно обязательно приобрести нутромер, а если это невозможно, то хотя бы брать с собой старые детали и сверять их с магазинными.

Вернуться к оглавлению

Замена поврежденных деталей без расточки

Часто случаются ситуации, когда из-за стука шатунов или залегания колец люди полностью разбирают мотор и растачивают его, тратя на это немалые силы и деньги. Однако если цилиндр обладает правильной круглой формой, не имеет царапин, задиров, трещин и его реальный износ не превышает 0,15 мм, то расточку и хонингование делать необязательно.

В остальных случаях достаточно просто поменять износившиеся детали. Для этого даже не нужно снимать силовой агрегат с машины, достаточно снять головку блока цилиндров (ГБЦ) и масляный картер. Обычно к подобному способу прибегают, когда требуется замена поршневых колец ВАЗ 2106. Порядок выполнения работ:

- Сначала снимается аккумулятор, отсоединяются провода от датчиков и свечей, выкручиваются свечи и снимается крышка трамблера.

- Затем сливается тосол, от ГБЦ и карбюратора отцепляются все шланги системы ОЖ и все тяги.

- Снимается воздушный фильтр и бензонасос.

- Снимается крышка ГБЦ и совмещаются метки на шкиве распредвала и корпусе подшипников.

- Ослабляются болт шкива распредвала и гайка натяжителя цепи, отверткой отжимается башмак и откручивается болт, крепящий шкив распредвала.

- Шкив снимается, а верхняя часть цепи крепится проволокой к радиатору.

- Откручиваются гайки и снимается корпус подшипников ГБЦ.

- После этого отвинчиваются болты ГБЦ и головка аккуратно убирается в сторону вместе с прокладкой.

- Выпускная труба (штаны) откручивается от КПП и отсоединяется от коллектора.

- Сверху поперек моторного отсека ставится крепкая доска и к ней крепится мотор.

- Откручиваются подушки движка и он приподнимается на 3 см.

- Сливается моторное масло, откручиваются болты картера и он отсоединяется от блока.

- Снизу откручиваются 2 болта и снимается масляный насос.

- После этого откручиваются гайки шатунных крышек, крышки снимаются и поршни в сборе с шатунами выталкиваются вверх ручкой молотка.

Блок цилиндров ВАЗ.

Размеры блока цилиндров ВАЗ: 2103, 2106, 21213, 21214, 2123, 2130.

Блок цилиндров 2103.

Применяемость — на двигателях: ВАЗ-2103, 21043, 21053, 21061, 2107.

Какой размер поршневых колец на ваз 2103:

Блок цилиндров 2106.

Сколько весит блок двигателя ваз 2106? — Вес — 39,200 кг.

Маркировка, конструкция поршней ваз >>>

Применяемость — на двигателях: ВАЗ 2106, 21067, 21074, 2121 «Нива».

Блок цилиндров 21213.

Применяемость — на двигателях: ВАЗ 21213, 21073, 21214.

Блок цилиндров 21214.

Применяемость — на двигателях: ВАЗ 21214, 21073, 21213.

Блок цилиндров 2123.

Применяемость — на двигателях: ВАЗ 2123.

Блок цилиндров 2130.

Применяемость — на двигателях: ВАЗ 2130.

Все вышеперечисленные блоки применяются на двигателях, которые относятся к линейке моторов «классической» конструкции.

Все эти блоки цилиндров объединяет одинаковые размеры:

— расстояние между осями смежных цилиндров, которое составляет 95,00 мм;

— диаметр постели для опор коленчатого вала.

В таблице приведены основные размеры блоков цилиндров ВАЗ. (размеры ремонта блока)

| Модель блока цилиндров | Dc(мм) | H(мм) | Lc(мм) | d(мм) |

|---|---|---|---|---|

| ВАЗ 2101 * | 76.00 +0,05 | 207.10 -0,15 | 95.00 | 54.52-0,013 |

| ВАЗ 21011 * | 79.00 +0,05 | 207.10 -0,15 | 95.00 | 54.52-0,013 |

| ВАЗ 2103 | 76.00 +0,05 | 215.90 -0,15 | 95.00 | 54.52-0,013 |

| ВАЗ 2106 | 79.00 +0,05 | 215.90 -0,15 | 95.00 | 54.52 -0,013 |

| ВАЗ 21213 | 82.00 +0,05 | 214,58 -0,15 | 95.00 | 54.52 -0,013 |

| ВАЗ 21214 | 82.00 +0,05 | 214,58 -0,15 | 95.00 | 54.52 -0,013 |

| ВАЗ 2123 | 82.00 +0,05 | 214,58 -0,15 | 95.00 | 54.52 -0,013 |

| ВАЗ 2130 | 82.00 +0,05 | 215.90 -0,15 | 95.00 | 54.52 -0,013 |

* — сняты с производства на ОАО «АВТОВАЗ»

Dc — Диаметр цилиндра блока ВАЗ;

H — Расстояние между верхней плоскостью блока и осью коленчатого вала (высота блока ВАЗ);

Lc — Расстояние между осями соседних цилиндров блока (межцилиндровое расстояние);

d — Диаметр расточки опор коленчатого вала (под коренные вкладыши).

По результатам окончательной обработки поверхности цилиндров, в зависимости от размеров диаметра, присваивается размерный класс цилиндра. Для цилиндров определены пять размерных групп, которые обозначаются буквами: A, B, C, D, E . Класс цилиндра наносится на поверхность блока, напротив каждого цилиндра. Для каждого номинального диаметра цилиндра, приняты свои размерные классы.

ВАЗ 21213, ВАЗ 21214, ВАЗ 2123, ВАЗ 2130.

Цилиндру с определенным классом, подбирается поршень соответсвующего класса.

Контроль диаметра и износ поверхности цилиндров осуществляется с помощью прибора — нутромера.

Замеры производятся на уровне нескольких поясов, во взаимно перпендикулярных направлениях. В верхней части цилиндра, на расстоянии не более 5 мм от верхней плоскости блока, находится зона где износ отсутствует и размер соответствует номинальному диаметру цилиндра. Если на одном из других контрольных участков цилиндра, будут выявленны отклонения размера на величину превышающую 0,15 мм от номинального, то необходимо произвести расточку цилиндров блока с последующей их хонинговкой до ближайшего ремонтного размера. В зависимости от условий эксплуатации двигателя и соблюдения технических требований, необходимость в расточке цилиндровможет возникнуть после 120 — 250 тыс. км. пробега автомобиля.

Для увеличения сроков эксплуатации блоков, определены два ремонтных размера для каждого из номинальных диаметров цилиндра. Каждый ремонтный размер отличается от предыдущего размера на 0,4 мм. В таблице представленны ремонтные размеры цилиндров блока, их промежуточные размеры под расточку и хонинговку.

Ремонтным размерам цилиндров подбираются ремонтные размеры поршней соответствующего класса. В итоге, добиваются величины зазора в 0,05-0,07 мм между цилиндром и поршнем.

где на поршне маркировка смореть тут

Смотреть дальше — «Особенности конструкции блоков цилиндров».

ДВИГАТЕЛЬ ВАЗ 2106-1000260.

ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ ВАЗ 2106.

Двигатель четырехтактный, карбюраторный, рядный, с верхним расположением распределительного вала. Система охлаждения двигателя — жидкостная, закрытого типа, с принудительной циркуляцией жидкости. Двигатель имеет комбинированную систему смазки: под давлением и разбрызгиванием.

Начинаем делать капитальный ремонт двигателя ВАЗ классики

Автомобиль ВАЗ-2103 является малолитражным автомобилем «Жигули». Его отличают хорошие динамические качества и комфортность. Основное отличие автомобилей заключается в моторах с разными рабочими объемами цилиндров. Но как правило, ремонт двигателя ваз 2103 не отличаются.

Расположение узлов и двигателей на ВАЗ-2103 классическая, т.е. силовой агрегат расположен спереди вдоль осевой линии автомобиля, задний ведущий привод. Крутящий момент от двигателя передается на заднею ось через узлы трансмиссии: сцепление, МКПП, карданная и полуоси заднего моста. Двигатель ВАЗ-2103 закреплен в трех точках на резиновых опорах.

В конструкции ВАЗ-2103 соблюдены требования активной и пассивной безопасности, которым на Волжском автозаводе уделили большое внимание. ВАЗ-2103 отвечает всем требованиям по безопасности Европейской Экономической комиссии ООН.

На ваз 2103 устанавливаются унифицированные моторы с различной мощностью в зависимости от модели и модификации.

Моторы — четырехтактные, с карбюратором, рядные, с верхним распределительным валом. Система смазки мотора обладает полнопоточным масляным фильтром и нуждается в применении специальных масел с комплексом присадок, для придания маслу высоких смазочные свойства, стойкости от окисления и позволяющих работать двигателю на повышенных оборотах.

Система вентиляции картера имеет закрытый тип, которая обеспечивает отсос газов из картера во впускной трубопровод и увеличивает срок использования двигателя. Жидкостная система охлаждения имеет закрытый тип.

Некоторые технические особенности ВАЗ 2103

Главное отличие заключается в величине и объёмах цилиндров. Устройство и нахождение узлов и двигателей считается классическим. По нему долгое время составляли учебники и пособия по отечественным авто. Силовой пункт направлен вдоль осевой линии спереди, ведущий привод – сзади. Благодаря сцеплению, МКПП, карданной полуоси и полуоси заднего моста, крутящий момент двигателя передаётся на заднюю ось. Двигатель закреплён на прорезиненых опорах в трёх местах. Моторы автомобиля являются четырёхтактными, рядными, обладающими верхним распределительным валом и карбюратором. Система смазки предполагает применение специальных масел с комплексом присадок. Система вентиляции закрытого типа обеспечивает отсос газов из картера во впускной трубопровод и увеличивает срок использования двигателя.

Разборка двигателя ВАЗ 2106 и 2103.

После того, как Вы переместили снятый двигатель на слесарный верстак, можно приступить к его разборке. Лучше всего, если двигатель будет установлен и закреплен на специальном поворотном столе – перемещать его в процессе разборки очень не удобная операция. Приступая к разборке, следует запастить стандартным набором головок и рожковых ключей, а также молотком и отверткой. Нам понадобятся ключи на “10”, “13”, “14”, “17”, “19”, “21”, “22”, “36”. Не лишними будут так же торцовые ключи на “12” и на “13”. Для снятия шкива коленвала при отсутствии специального ключа, можно использовать газовый. Неплохо запастись еще и съемником масляного фильтра, ведь именно со снятия этого фильтра начинается разборка нашего двигателя.

- Как только Вы сняли масляный фильтр, снимите крышку головки блока, и, пользуясь специальным руководством по демонтажу головки блока, снимите саму головку блока двигателя.

Неисправности, приводящие к ремонту двигателя ВАЗ 2103

Как правило, необходимость производить ремонт двигателя Ваз 2103 появляется с течением времени, благодаря износу механического, абразивного, коррозийного или усталостного вида. Выполняется процедура чаще всего после 50, 100 или 200 тысяч километров пробега. Это зависит от средней нагрузки и срока эксплуатации.

Очевидными признаками надвигающегося ремонта становятся изменение звуков работающего мотора, появляется некоторое постукивание. Необходимость проведения работ можно также определить и визуально, проводя осмотр машины, и соотносясь со сроками эксплуатации.

К проблемам, требующим вмешательства мастера можно отнести:

- износ распредвала, или других компонентов;

- степень натянутости цепи, при её ослаблении необходимы корректировки натяжения;

- изменённая величина зазоров клапанов (проверяется регулярно);

- прогорание клапанов;

- загрязнение отдельных частей.

Начинаем делать капитальный ремонт двигателя ВАЗ классики

Сегодня начнем говорить о капиталке двигателя ВАЗ классика. С чего же стоит начать? Об этом мы сегодня и поговорим.

Капитальный ремонт двигателя ВАЗ

Спасибо за подписку!

Вы определились, что двигателю нужен капитальный ремонт, о том как понять что двигателю нужен капитальный ремонт я писал здесь. Далее пойдем по пунктам, произведя все действия, мы подготовим двигатель к произведению капитального ремонта. 1. Мойка подкапотного пространства. Очень рекомендую вам это сделать, так как не очень практично копаться под капотом, когда там грязно. Также хорошо вымив подкапотное пространство и двигатель, вы минимизируете попадание грязи и песка в сам двигатель. 2. После того как вы все хорошо отмыли под капотом, можно слить тосол из системы охлаждения и масло из поддона. Также снимаем крышку капота, тут без помощника тяжеловато. Без капота очень удобно снимать все подкапотное оборудование, да и вытащить двигатель не сняв капота — проблематично. 3. Теперь снимаем все навесное оборудование двигателя — топливный насос, карбюратор, коллектора, помпу, радиатор, стартер, генератор, одним словом все с двигателя и все что будет мешать снятию двигателя. Если боитесь, что не запомните расположение и места подключения проводов — запишите какой куда был подключен. Записывать удобно на малярной ленте, которой предварительно нужно обвернуть провода. 4. После того, как снято все навесное оборудование, можно открутить крепление двигателя к поперечной балке (на подушках), а также сняв предварительно рабочий цилиндр сцепления, открутить 4 болта, которые связывают КПП и двигатель. Также не забываем открутить грязезащитный щиток маховика, он крепится в трех точках. Далее у вас есть несколько путей решения задачи вытпскивания двигателя из подкапотного пространства. Если у вас есть таль или лебедка, то это значительно упрощает процесс снятия двигателя с автомобиля. Если же все делается вручную, то я бы рекомендовал вам разбирать двигатель прямо под капотом, сняв клапанную крышку, распределительный вал, головку блока цилиндров. Таким образом, мы значительно уменьшим вес двигателя и достать его будет значительно легче. Если механически поднять двигатель нечем, то выход довольно простой — достаточно деревянной палки длиннее на пару метров чем ширина машины, трос чтобы прикрепить двигатель, к палке. Далее схема действий очень проста — достаточно приподнять двигатель двумя человеками, а третий с помощью монтажки отделяет двигатель от коробки, отталкивать монтажкой нужно для того, чтобы первичный вал КПП вышел из сцепления. Далее все просто, поднимают двигатель с моторного отсека и опускают на землю. Таким образом двигатель перед вами, необходимо очистить от грязи и масла снаружи, после этого можно снять сцепление, маховик, задний сальник двигателя. Одним словом можно полностью разбирать двигатель, но советую обратить внимание на шатуны, дело в том, если вам неизвестна история ремонтов данного двигателя, то возможно в двигателе установлен не комплект шатунов, а какой то из них заменен (менять шатун необходимо обязательно, если в нем провернуло вкладыши). На каждом шатуне с боку стоит штамп с номером цилиндра от 1 до 4, проверьте все ли цифры присутствуют, если есть шатуны с одинаковой нумерацией, то пометьте в каких цилиндрах они стоят. После этого можно разбирать двигатель до нуля, снимать коленвал, промежуточныйй вал и тп. Все тщательно моется, особенно блок и коленвал, как снаружи так и изнутри. Я не знаю какие порядки в мастерских по проточке у вас, но у нас для проточки обычно отдают: • Блок • Коленвал • Промежуточный вал (поросенок) Таким образом отправляем на проточку эти детали. Продолжение следует…

Сборка двигателя

Вымытый и очищенный блок цилиндров устанавливают на стенде и заворачивают отсутствующие шпильки.

Смазывают моторным маслом цилиндры, поршни, сальники, вкладыши подшипников и упорные полукольца коленчатого вала. Укладывают в гнездо среднего коренного подшипника и в его крышку вкладыши без канавки на внутренней поверхности, а в остальные гнезда и в соответствующие крышки — вкладыши с канавкой. Укладывают в коренные подшипники коленчатый вал и вставляют в гнезда задней опоры два упорных полукольца выемками к упорным поверхностям коленчатого вала; причем с передней стороны задней опоры ставят сталеалюминиевое полукольцо, а с задней — металлокерамическое (желтого цвета). На двигатели выпуска до 1980 г. надо также ставить металлокерамическое полукольцо.

Устанавливают крышки коренных подшипников в соответствии с метками. Затем проверяют осевой зазор коленчатого вала (зазор между упорными полукольцами и упорными поверхностями коленчатого вала). Для этого устанавливают индикатор 1, как показано на рис., и перемещают вал 2 отвертками, проверяя по индикатору осевой зазор, который должен быть в пределах 0,06-0,26 мм. Если зазор превышает 0,26 мм, упорные полукольца заменяют другими, новыми нормального размера или ремонтными, увеличенными на 0,127 мм.

Надевают на фланец коленчатого вала прокладку держателя заднего сальника, а в гнезда держателя вкладывают болты крепления передней крышки картера сцепления. Надевают держатель с сальником на оправку 41.7853.4011 и, передвинув его с оправки на фланец коленчатого вала, прикрепляют к блоку цилиндров. Устанавливают по двум центрирующим втулкам переднюю крышку 6 картера сцепления.

Устанавливают маховик на коленчатый вал так, чтобы метка В находилась против оси шатунной шейки четвертого цилиндра.

После этого блокируют маховик фиксатором A.60330/R и крепят к фланцу коленчатого вала.

С помощью втулки из набора А.60604 для двигателей 2101 и 2103, или 02.7854.9500 для двигателей 21011 и 2106, или с помощью регулируемой втулки 67.7854.9517 вставляют в цилиндры поршни с шатунами. Метка «П» на поршнях при этом должна быть обращена в сторону передней части двигателя. Наборы втулок для обжима поршневых колец во время установки поршней в цилиндры включают в себя четыре втулки — одну для поршней номинального размера и три для увеличенного (ремонтного) размера поршней. Поэтому необходимо выбрать втулку, пригодную для данного размера устанавливаемого поршня.

Устанавливают вкладыши в шатуны и крышки шатунов, соединяют шатуны с шейками коленчатого вата и затягивают шатунные болты. Крышки устанавливают так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Ставят на коленчатый вал звездочку, валик привода масляного насоса и закрепляют его упорным фланцем.

По двум центрирующим втулкам на блоке устанавливают прокладку и головку цилиндров в сборе с впускной трубой, выпускным коллектором и клапанным механизмом. Затягивают в два приема болты крепления головки цилиндров, как указано в разд. «Снятие и установка головки цилиндров».

Ослабляют гайки регулировочных болтов клапанов и завертывают поглубже регулировочные болты, чтобы рычаги клапанов опустились и не мешали установке корпуса подшипников с распределительным валом.

Проворачивают маховик так, чтобы метка на звездочке коленчатого вала совпала с меткой на блоке цилиндров. Надевают (предварительно) звездочку на распределительный вал, собранный с корпусом подшипников, и повертывают его так, чтобы метка на звездочке находилась против метки на корпусе подшипников. Затем снимают звездочку и, не нарушая положения распределительного вала, устанавливают корпус подшипников на головку цилиндров и закрепляют его, затягивая гайки в определенной последовательности. После этого устанавливают на головке цилиндров успокоитель цепи.

Устанавливают цепь привода распределительного вала в такой последовательности:

Установка поршней в блок двигателя ваз 2103

Рокера находились в аналогичном состоянии – выпуклая контактная поверхность стала вогнутой.

Измерение поршней и цилиндров выявило следующее:

Размер поршней – 76,33 мм

Минимальный диаметр цилиндра – 76,36 мм

Максимальный диаметр цилиндра – 76,40 мм.

Таким образом, видно, что износ ШПГ позволил бы еще долго эксплуатировать двигатель (максимальный зазор поршень-цилиндр должен быть не более 0,15мм), но раз пациент вскрыт, то будем «зашивать» его правильно. Также хочу обратить внимание на криворукость мастера – ШПГ была собрана с зазором поршень – цилиндр 0,03 мм при допустимом 0,05 – 0,07 мм. Из-за этого на всех поршнях имеются следы тепловых «прихватов» в виде черных полос.

Требуется: собрать двигатель с максимальной надежностью, износостойкостью и минимальным бюджетом, подготовив его для перевозки прицепа по трассе на ВАЗ-2104. Короче, нужен трактор. Поэтому будем дорабатывать его под низкие и средние обороты. Единственный вариант доработки под такое ТЗ – увеличение степени сжатия и подбор распредвала. В эту концепцию доработки хорошо вписался бы коленвал 2130 с увеличенным рабочим ходом 84 мм (стандарт – 80 мм), но, к сожалению, урезанный бюджет не позволяет потратить совсем не лишние 10 килорублей.

Для начала проведу маленький ликбез по использованию измерительного оборудования на примере измерения зазора поршень-цилиндр с помощью микрометра и нутромера. А то все чаще встречаются «мастера», которые не умеют ими пользоваться.

Перед каждой серией измерений микрометр необходимо настроить на ноль. Для этого используется установочная мера, которая идет в комплекте с микрометром. Микрометр, при проведении измерений, необходимо крутить только за трещотку, которая гарантирует одинаковое измерительное усилие (7-9 Н).

После этого проводим измерения диаметра поршня на определенном расстоянии от днища поршня. Как правило, у большинства поршней этот уровень находится на нижней стороне отверстия под поршневой палец

С помощью нутромера можно измерять абсолютный размер отверстия, а также непосредственно зазор вал-отверстие.

Для измерения диаметра отверстия необходимо настроить нутромер по микрометру. Настраиваем микрометр, как делали раньше, выставляем ближайший интересующий размер, например 76,40 мм и фиксируем микрометр.

Вставляем нутромер в микрометр и настраиваем шкалу индикатора нутромера так, чтобы ноль индикатора соответствовал минимальному значению, получаемому при покачивании и вращении нутромера относительно своей оси.

После этого вставляем нутромер в цилиндр и, покачивая его относительно оси цилиндра, запоминаем максимальное отклонение индикатора вправо. Отнимаем измеренное значение от 76,40 и получим значение абсолютного диаметра цилиндра на данной глубине и в данном направлении. Для двигателя 2103 измеряем абсолютный диаметр цилиндра в двух направлениях – перпендикулярно и вдоль оси блока цилиндров, – на глубине 5, 15, 45, 80 мм.

Для непосредственного измерения зазора между поршнем и цилиндром необходимо измерить диаметр поршня микрометром и настроить нутромер на ноль по измеренному значению. После такой настройки нутромера отклонения индикатора при измерении цилиндра будут показывать относительный зазор поршень-цилиндр.

Добавлено спустя 2 часа 45 минут 15 секунд:

Начнем работу с подготовки ГБЦ (часть материала взята из другой моей статьи по доработке двигателя, так что фотки могут быть с другой головкой, но смысл остается тот же).

Разбираем головку, оставляя направляющие втулки.

В первую очередь необходимо доработать камеру сгорания. Для этого кладем на головку прокладку ГБЦ и обводим ее контур в районе впускного клапана.

Далее необходимо обрисовать контур мертвой зоны. Для этого из бумаги вырезаем круг диаметром 49 мм и приклеиваем концентрично на тарелку клапана.

Вставляем клапан в направляющую и по контуру обводим мертвую зону

В итоге получаем контур мертвой зоны, который необходимо убрать

Для доработки камеры сгорания удобно использовать набор шарошек по металлу

При доработке камеры сгорания необходимо обязательно вставить два соседних впускных клапана, чтобы избежать повреждения седел.

В итоге получаем доработанную камеру сгорания. Убирать металл аналогично вокруг выпускного клапана не обязательно, т.к. его пропускной способности вполне хватает. Также не следует слишком сильно выпиливать «серьгу» вокруг впускного клапана, т.к. это только снижает степень сжатия и не увеличивает пропускную способность, потому что мертвая зона для стандартных клапанов находится в пределах 5-6 мм от края клапана.

Для двигателя 2101 и 2103 с диаметром поршня 76 мм такая доработка камеры сгорания невозможна, т.к. прокладка вплотную подходит к краю камеры сгорания.

Добавлено спустя 1 минуту 48 секунд:

2101 - диаметр 76 мм низкий блок

2103 - 76 мм высокий блок

21011 - 79 мм низкий

2106 - 79 мм высокий

Добавлено спустя 45 минут 58 секунд:

. продолжение

Некоторые фотки - говно из-за отсутствия личного фотографа, но смысл понятен.

Следующий этап – выпрессовка направляющих втулок. Выпрессовку и запрессовку удобно делать с помощью специального винтового съемника. При этом нет необходимости нагревать головку, что приводит к искривлению ее плоскости, и не будет ударных нагрузок на направляющую, что часто приводит к откалыванию посадочного места под маслоотражающий колпачок или трещине во втулке.

Следующий шаг – расточка каналов впускного коллектора и ГБЦ. Для данного двигателя, как уже говорилось, растачивать каналы ГБЦ нет необходимости, а вот каналы впускного коллектора надо увеличить до 30 мм. Доработку каналов производим с помощью специальных шаровых фрез с шагом 1 мм.

Расточка каналов впускного коллектора значительно сложнее, чем расточка каналов ГБЦ, т.к. коллектор состоит из более вязкого алюминия, который тяжело обрабатывается фрезой, а также изогнутость каналов 1 и 4 цилиндра добавляет проблем при расточке. Тем не менее, необходимо пройти эти каналы полностью, чтобы фреза 30 мм свободно проходила весь канал. Для этого используется длинный вороток, и доработка ведется с двух сторон коллектора.

После расточки каналов впускного коллектора необходимо совместить каналы коллектора и ГБЦ. Для этого наносим графитную смазку на плоскость коллектора, одеваем коллектор на шпильки ГБЦ и сильно прижимаем. После этого на коллекторе и ГБЦ остаются отпечатки, по которым видны несовпадения каналов.

Фрезами по металлу на глубину 2-3 см плавно убираем ступеньки в коллекторе и ГБЦ.

Аналогично состыковывается и выпускной коллектор с ГБЦ. При этом надо учитывать направление потока движения газов. Для впускного тракта канал в головке растачиваем чуть больше, чем канал в коллекторе. Для выпускного – наоборот. Главное, чтобы на пути движения газов не было ступенек.

Много споров в интернете ведется по поводу необходимости полировки каналов. Оставим этот вопрос в разряде «религиозных» – кому как нравится. Есть желание и время – пожалуйста. Лично я никогда полировкой не занимался, поэтому никаких плюсов и минусов этого действия на практике привести не могу. Но мое мнение, что канал все-таки должен обладать некоторой шероховатостью. В принципе, достаточно обработать канал мелкозернистой наждачной бумагой, намотанной на шланг от вакуумного усилителя тормозов на сверле.

После доработки каналов можно начинать предварительную сборку головки.

Перед тем, как вставить направляющие втулки в головку, необходимо измерить диаметр направляющей втулки и отверстия в ГБЦ под направляющую с помощью микрометра и нутромера, и подобрать втулки под отверстия таким образом, чтобы натяг при посадке был не менее 0.02 мм.

Запрессовываем направляющие с помощью винтового съемника (см. выше).

Для обеспечения правильной работы клапана в направляющей необходимо развернуть отверстие во втулке до определенной величины: впускные клапана – 0,03 мм, выпускные – 0,04 мм.

Измеряем диаметр ножки клапана, удивляемся разбросу в одном комплекте клапанов

Выбираем развертку нужного диаметра и разворачиваем отверстие во втулке

Перепроверяем диаметр полученного отверстия с помощью нутромера.

Читайте также: