Ремонт головки блока цилиндров фольксваген

Обновлено: 25.04.2024

Ремонт ГБЦ Ауди, Фольксваген, Шкода в Москве

Головки блока цилиндров современных ВАГовских моторов достаточно удачны по конструкции. У них нет слабых мест и недоработок, поэтому сами по себе они не приносят владельцам проблем. Иногда нам все же приходится ремонтировать ГБЦ двигателей FSI/TSI/TFSI. Причиной поломок в большинстве случаев является нарушение регламентов ТО, некачественный предыдущий ремонт, несоответствие требованиям масла и топлива или грубые нарушения эксплуатации авто.

Содержание:

- ПРОБЛЕМЫ ГБЦ

- ПРИЗНАКИ

- РЕМОНТ ГБЦ В МОСКВЕ

- СТОИМОСТЬ РАБОТ

Ремонтируем ГБЦ на всех автомбилях группы VAG

Фольксваген: все модели;

Шкода: все модели;

Сеат: все модели;

Ауди: А3, Q3

Типовые проблемы ГБЦ на автомобилях VAG

Загибание клапанов

Моторы TSI и их модификации имеют цепной привод ГРМ. Цепи на некоторых версиях движков получились откровенно слабыми и нересурсными. Даже самые удачные версии моторов нуждаются в замене цепи на пробегах около 120 000 км. Нарушение регламента замены и игнорирование признаков износа неизбежно приводит к тому, что растянутая цепь перескакивает по звездам, а клапана ударяются о поршни. Момент неприятный, но легко устраняется снятием и разборкой ГБЦ с последующей дефектовкой и заменой поврежденных клапанов и их направляющих.

Деформации и трещины в ГБЦ из-за перегрева

Превышение температурного режима или закипание антифриза губительно для мотора в целом, а в частности — для головки блока. Алюминиевый сплав подвержен деформациям и разрушениям намного сильнее, чем чугун, из которого отлит блок двигателя. Поэтому первая и самая очевидная проблема после сильного перегрева мотора — попадание антифриза в цилиндры или в масляные каналы. Происходит это вследствие деформации прилегающей к блоку плоскости и повреждению прокладки ГБЦ.

Проблема деформации устраняется только шлифованием — снятием слоя с привалочной поверхности до ее полного выравнивания. А вот простая замена прокладки ГБЦ не помогает — этим грешат гаражные мастера, предлагая клиенту быстрый и недорогой ремонт. Через небольшой срок прокладку снова пробивает.

Износ постелей распредвалов

Пара трения шейки распредвалов-постели распредвалов — самая верхняя точка смазки в двигателе. Из-за масляного голодания эти сопряжения страдают первыми — шейки распредвала быстро изнашиваются, появляются царапины и задиры. Это приводит к снижению давления в моторе в целом и вытекающим проблемам.

У моторов 1.8 и 2.0 TSI есть два фактора, которые приводят к ухудшению подачи масла к постелям — это проблемы с фильтрующей сеткой в крышке распредвалов и с подшипниками скольжения балансирных валов. Сетка со временем рвется и подающий масляный канал на ГБЦ забивается. Износ подшипников балансировочных валов приводит к снижению подачи масла к ГБЦ, так как они расположены по ходу магистрали. В таких случаях важно не только отремонтировать головку и восстановить постели, но и устранить первоначальную причину проблем, иначе неисправность вернется совсем скоро.

Течь постели распредвалов

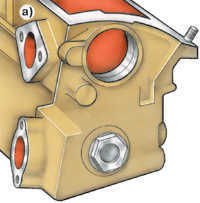

У двигателей FSI/TSI/TFSI объемом 1.8 и 2 литра нет клапанной крышки как отдельного элемента. Ее роль выполняет верхняя часть постели распределительных валов, отлитая цельной деталью с интегрированной маслозаливной горловиной. Между этим элементом и основной частью головки в заводском исполнении не предусмотрена прокладка — плоскости прилегания устанавливаются на анаэробный герметик. Часто в ходе ремонта мастера с низкой квалификацией и ответственностью садят постель распредвалов на дешевый герметик. Это дает герметичность, но не надолго. Некачественный состав со временем дубеет и рассыпается, а из соединения сначала подтекает, а потом хлещет масло. Проблема решается снятием постели, очисткой плоскостей и установкой на качественный герметик с соблюдением технологии нанесения.

Ремонт головки блока цилиндров фольксваген

ГБЦ (головка блока цилиндров) – это своеобразная крышка, которая закрывает блок цилиндров от любых внешних негативных влияний. Это деталь, сложной формы, изготовленная, как правило, в любых марках автомобилей, из алюминиевого сплава или легированного чугуна способом точечного литья. Но внутренняя поверхность ГБЦ представлена идеально гладкой поверхность, что и даёт нам основание утверждать, что данное изделие играет важную роль в целой системе деталей. Разберёмся с причинами неисправности ГБЦ в марке автомобиля Фольксваген (Volkswagen).

Самые распространённые причины, побуждающие многих произвести ремон головки блока цилиндров:

- Уровень охлаждающей жидкости постоянно уменьшается;

- Значительная потеря охлаждающей жидкости;

- Из открытого расширительного бачка поднимаются воздушные пузырьки или при открытой крышке вытекает большое количество охлаждающей жидкости;

- Переливающаяся цветами радуги или черная пленка на поверхности охлаждающей жидкости ;

- Серая или коричневая эмульсия на вытащенном щупе для измерения уровня масла или масло насыщены каплями воды.

Всё это может негативно сказаться на автомобиле марки Volkswagen. Разберёмся, непосредственно, с ремонтом ГБЦ. Распространенным способом ремонта ГЦБ Фольксвагена является шлифовка.

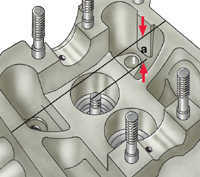

Тщательно вымыв головку блока цилиндров, приступайте к очистке масляных каналов. Удалите нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой. Тщательно почистив контактные плоскости головки блока цилиндров, приступайте к очистке блока цилиндров. Осмотрите головку блока цилиндров. На опорах под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений. Трещины в любых местах головки блока цилиндров не допускаются! Начните проверку поверхности головки блока цилиндров на деформацию.

Для этого положите на головку измерительную линейку и с помощью измерительного щупа проверьте зазор вдоль, поперек и по диагонали. Если он не превышает 0,10 мм, то головку блока цилиндров можно шлифовать. В случае если зазор в каком-либо месте больше, то головку блока цилиндров следует заменить, так как снятие большего слоя металла может отрицательно сказаться на компрессии двигателя.

Благодаря несложным пунктам и происходит ремонт ГЦБ в автомобилях марки Фольксваген.

Как отремонтировать блок цилиндров Туарега?

Эту статью мы написали для того, чтобы каждый столкнувшийся с этой проблемой автовладелец понял с чем имеет дело и не потратил свои деньги впустую.

Сначала, владелец автомобиля, начинает слышать какой-то посторонний звук, лишь ненамного отличающийся от нормальной работы мотора и лишь при наборе скорости, то есть при увеличении оборотов под нагрузкой. Потом этот звук становится всё ощутимее, пока не переходит в глухие удары, которые отдаются в воздушный фильтр.

Проблема ГБЦ на Фольксвагене Туарег BAC, BLK и Мультивэн AXD, AXE 2,5 TDI

Настоящая причина поломки

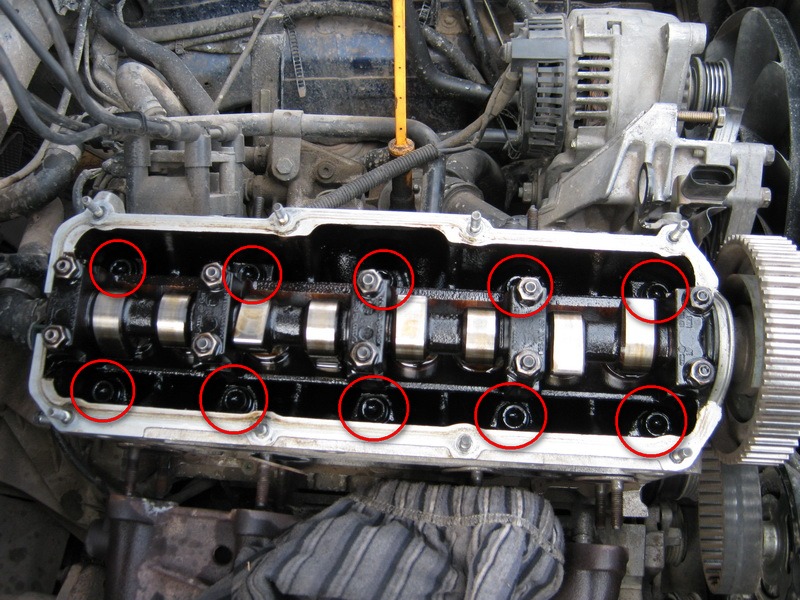

Вскрытие покажет, что все клапана целые, и головку блока цилиндров подняли зря, так что можете сразу поверить на слово и не заниматься бесполезной работой с переборкой ГБЦ и притиркой клапанов. Всё будет видно, как только Вы вскроете клапанную крышку и поднимите распредвал.

2-3 гидрокомпенсатора будут протёрты до дыр и ещё 2-3 будут продавлены распредвалом.

Посмотрите на фото, как это бывает.

Соответственно и кулачки распредвала, протёршие гидрокомпенсаторы до дыр, находятся в плачевном состоянии.

Конечно же для них не могло пройти безнаказанно, трение по поверхности далёкой от зеркальной. В среднем кулачки стираются на 1,2-1,5 мм. Что приводит к неполному открытию клапана, в комплекте с продавленной поверхностью это имеет в результате только 30% необходимого воздуха поступает в цилиндр.

Сгорание происходит неправильно, отсюда и звук детонации который слышен в воздушном фильтре. Ниже на фото можно увидеть 2 распредвала с 2 совершенно разный автомобилей с одинаковыми проблемами, разве что кулачки стираются на разных цилиндрах, но итог одинаков.

Далее можно бы было и закончить статью, так как метод и средства для проведения ремонта очевидны для любого механика, но это не все. Как показала практика, простая замена повреждённых элементов не принесёт положительных результатов.

В самом деле, заменив распредвал, вкладыши распредвала, гидрокомпенсаторы, шайбу с алмазным напылением и ещё кучу всего, необходимого по регламенту проводимых работ, Вы достигнете лишь временного успеха.

Мы уже писали, что нам интересны случаи, когда сталкиваешься с заводской недоработкой. И интересно такие проблемы решать. Так почему же так происходит? Вот Вам один очень простой и вместе с тем глобальный ответ.

Основная проблема двигателя

В 95% всех поломок в двигателе виновно масляное голодание. Где-то изнашивается масляный насос, где-то забиваются масляные каналы нагаром и масляными отложениями, где-то масло начинает сливаться не достигая потребителей, где-то из-за неплотностей масляный насос не может закачивать масло в полном объёме, где-то просто вытекло масло через сальник и его просто не осталось в поддоне.

В данном двигателе всё то же самое, не поступает масло в должном количестве и смазка кулачка распредвала и поверхности гидрокомпенсатора отсутствует. Но как же так?

Смазка поступает равномерно из масляной системы только на кулачки распредвала нажимающие на коромысла насос-форсунок и далее масло с этих кулачков отлетает и бьётся о маслоотбойник.

Предполагается, что ударившись о маслоотбойник, масло разобьётся на мелкие капли, которые и будут смазывать поверхность гидрокомпенсаторов и уже по смазанной поверхности будут работать кулачки распредвала.

Особенно это критично на холостых оборотах. В конце концов ситуация становится такова, что до 1 500 оборотов в минуту гидрокомпенсаторы вообще не смазываются, а учитывая что у мотора 174 лошадиные силы и он прекрасно тянет машину и на 1 200 оборотов. Дальше хуже.

Протираются гидрокомпенсаторы не бесследно. Во что превращается металл от постоянного трения-в стружку. И куда попадает эта стружка-в поддон, а потом и масляный насос, тем самым окончательно его добивая. Но как же так, ведь есть датчик давления масла и он бы обязательно заморгал если бы была потеря давления в масляной системе.

Правильно, и это ещё одна страшная тайна всех автопроизводителей. Ведь этот датчик не показывает давление-это датчик аварийного давления и он срабатывает лишь тогда когда давления практически нет.

Так вот датчик давления срабатывает при давлении менее 0,75 бар, хотя на холостом ходу в прогретом состоянии давление должно быть 1,2-1.4 бар или хотя бы минимально 1,0 бар. Опять же, основываясь на нашу статью, можно в список необходимых для ремонта запчастей добавить ещё и масляный насос и спать спокойно, но не тут-то было.

Как уже указано выше, масляное голодание может быть по разным причинам и поиск утечки может быть бесконечно долгим и скорее всего безрезультатным, но не менять же целиком мотор. Есть возможность изменить ситуацию и произведя небольшую доработку, сделать смазку трущихся деталей принудительной.

Сразу скажу, что это не наше ноу-хау и присваивать себе чужую идею мы не будем, но даже зная принцип необходимых работ крайне тяжело всё это произвести без подготовки. Ограниченность пространства между клапанной крышкой и непосредственно бугелями распредвала создают массу сложностей.

Суть идеи такова, что создаётся некая ванна в которую попадает масло и из которой непосредственно на каждый кулачок распредвала и поверхность каждого гидрокомпенсатора стекает масло, что обеспечивает должную смазку на низких оборотах, ну а на высоких там висит масляный туман. На данный момент у первооткрывателя этой идеи машина прошла более 80 тыс.км и нареканий пока нет.

Конечно же свои секреты мы не раскрываем, но всякий кто столкнулся с подобной проблемой и не желает её повторения может приехать в наш автосервис и мы модернизируем двигатель, наряду с тем ремонтом, который и так надо производить.

P.S. В скором будущем мы попытаемся в масляную систему установить дополнительный прибор с выведением на приборную панель цифрового указателя давления масла в реальном времени. Посмотрим как эта техника себя зарекомендует и посвятим этому отдельную статью.

Фольксваген Туарег ремонт головки блока цилиндров

Изготовитель комментирует эти моменты так: если протекает клапанная крышка, тогда её стоит заменить. Если же все механизмы в порядке, не повреждены, не имеют искривлений, то в таком случае стоит прогерметизировать их устойчивым к перепадам температуры герметиком.

Мы приступили к выполнению работ и увидели множество подтеков, о причине происхождения которых владелец не знал, так как машина в эксплуатации была всего 1 год и о предыдущих ремонтах не было известно. По окончании ремонтных работ-загорелась ошибка низкого давления масла.

Мы сразу же отреагировали на данную ошибку и приступили к диагностике. Которая показала нам, что нужно обратить внимание на уровень масла. Подключили специальный прибор по измерению и обнаружили, что уровень масла ниже предела нормы.

Визуальный осмотр затруднен, двигатель технически сложное устройство. Мы сталкивались с такими проблемами и уже знали, что делать. Есть в данной работе минус из-за которого его тяжело дефектовать-полный демонтаж из моторного отсека.

Хозяин Фольксваген Туарег решил себя обезопасить на будущее и выбрал вариант ремонтных работ в виде полной дефектовки двигателя.

Ремонт двигателя Фольксваген Туарег Во время демонтажа мотора мы обнаружили: -Подтеки масла по стенкам и в развале между головками блока цилиндров -Песок, грязь и масло, в виде налета.

-Течь обоих турбин Было принято решение заменить прокладки компрессоров и картриджей. Отрегулировать их. Мы сняли масляный поддон, для того что бы определить как давно осуществляется потеря масла. Интересно: когда загорается ошибка по давлению масла, то часто проблема именно в пастелях и во вкладышах коленвала.

Шатунные и коренные вкладыши коленвала были в норме, ремонта не потребовали. В конечном итоге наш мастер заменил уплотнители, прокладки и некоторые сопутствующие детали. Что бы избежать дорогостоящего ремонта и обезопасить себя от лишних ремонтов, мы рекомендуем делать диагностику во время покупки авто.

Ремонт двигателя

Мы выполняем качественный ремонт двигателя Volkswagen Touareg любой модификации, и предоставляем гарантию на проделанную работу.

Доверьте ремонт двигателя Туарег специалистам узкоспециализированного автосервиса «АвтоДиагност». За 19 лет мы изучили эти моторы и знаем слабые места каждого из них. Независимо от того, в каком году выпущен ваш Туарег, мы восстановим и запустим бензиновый или дизельный мотор .

Все моторы Volkswagen демонстрируют высокие технические показатели. Их общей проблемой является износ деталей, которые подвержены усиленному трению.

Есть разные причины поломок. Их признаками являются разные проявления.

Виды ремонта

В зависимости от степени износа двигателя Туарег и серьёзности поломки есть два вида ремонта. Они отличаются по трудозатратам и, соответственно, стоимости работ.

Узловой

Предварительно должна быть проведена подробная диагностика показателей работы силового агрегата. Производится разборка мотора и замена узла, который вышел из строя. Этот вид ремонта можно считать экономичным. Параллельно производится очистка внутренних частей двигателя.

Капитальный

Комплекс мероприятий направлен на то, чтобы состояние ДВС максимально привести к тому, в котором он был после выпуска с конвейера. Налаживается работа всех систем двигателя. Показанием к этому виду ремонта могут быть большие механические повреждения двигателя.

Если диагностика показала, что капитальный ремонт силового агрегата потребует больших вложений, мы предлагаем заменить мотор.

К таким рекомендациям мастера сервиса прибегают только в случае, когда нецелесообразно проводить ремонт двигателя, цена которого слишком высока.

Как и любая работа, эта требует поэтапного подхода. Выделяют такие этапы капитального ремонта двигателей Туарегов разных модификаций.

- 1 Предварительная диагностика.

- 2 Снятие агрегата и его разборка.

- 3 Разборка цилиндро-поршневой группы.

- 4 .Дефектовка ГБЦ , блока, ЦПГ.

- 5 По результатам дефектовки согласование работ..

- 6 Механические работы по ГБЦ, блоку и ЦПГ.

- 7 Подбор, покупка запчастей..

- 8 Сборка и установка мотора.

- 9 Запуск и обкатка мотора.

После снятия ДВС определяется наличие трещин на его корпусе, измеряются зазоры и проводится дефектовка коленчатого вала. Осматриваются все трущиеся части. Измеряется их геометрия. Для определения отклонений она сравнивается со стандартами производителя.

Ремонт ГБЦ сводится к опрессовке ГБЦ, замене направляющих втулок, реставрации фасок клапанов, и установке маслосъёмных колпачков. Важной частью является ремонт форсунок двигателя, замена или восстановление распредвала, клапанов и толкателей.

Ремонт блока цилиндров подразумевает расточку, абразивную обработку всех цилиндров и монтаж новых гильз. В рамках ремонта этой важной системы устраняются трещины блока, выравнивается привалочная плоскость.

Ремонт турбины двигателя Туарег проводится после её полной разборки. Обязательно очищаются узлы и заменяются части турбокомпрессора, которые вышли из строя. Также балансируется ротор и проверяется герметичность системы.

При обкатке двигателя проверяется герметичность системы озлаждения, проверяются все рабочие параметры ДВС. В ходе ремонтных работ может понадобиться замена таких деталей:

Тема: Отчет по замене прокладки ГБЦ двигателя AHL + чистка дроссельной заслонки

Отчет по замене прокладки ГБЦ двигателя AHL + чистка дроссельной заслонки

Привет всем!

Попробую внести свою лепту в жизнь форума. История моя такова…

Для начала снимаем крышку двигателя и крышку над воздушным фильтром.

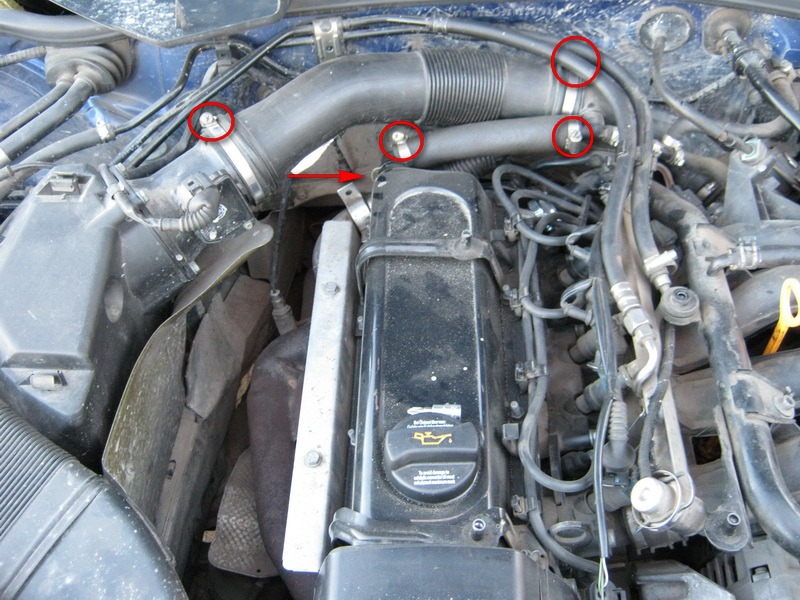

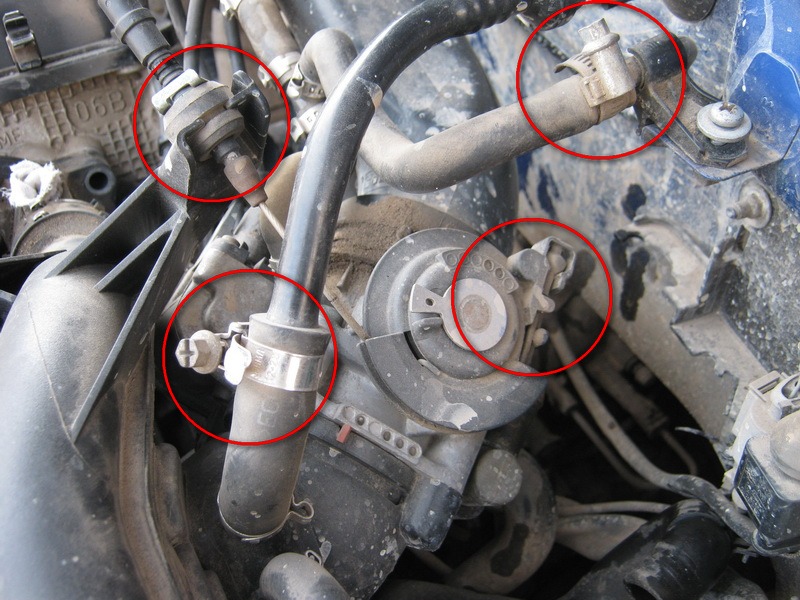

Откручиваем хомуты воздушного патрубка от воздушного фильтра к ДЗ и снимаем. Снимаем также трубку для удаления воздуха из под клапанной крышки. У меня родной уже не было, стоит простой маслостойкий шланг. Вынимаем фиксирующую пружинную защелку (указана стрелкой) и вытаскиваем угловой патрубок. На нем стоит уплотнительное колечко, такое же как под датчиком температуры ОЖ, номер N 903 168 02, при необходимости поменять (я менял его раньше, масляное потение в этом месте, ушло).

Снимаем трубу подогрева воздуха (или как там ее правильно) выкрутив 2 болта и ослабив гайку крепления клапанной крышки.

Замачиваем гайки крепления выпускного коллектора, например WDшкой, 4 сверху, 4 снизу. Впоследствии периодически побрызгиваем еще.

Откручиваем два самореза крепления воздушного патрубка забора воздуха, снимаем его. Откручиваем болт крепления корпуса воздушного фильтра, снимаем разъем с ДМРВ, отводим провода в сторону и вытаскиваем корпус, выдернув его из двух резиновых подушек снизу.

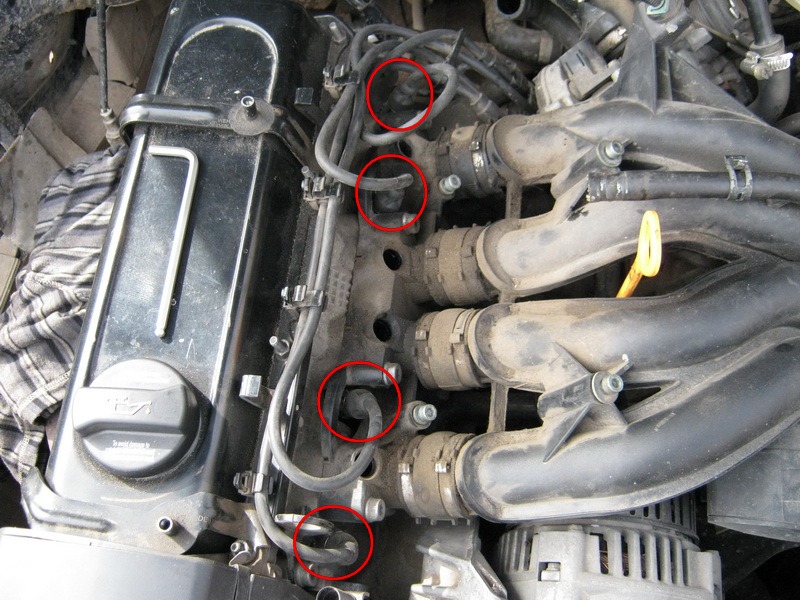

Снимаем разъемы с форсунок, датчика предположительно положения распредвала, датчика температуры ОЖ, разъем дроссельной заслонки. Весь жгут отводим в сторону, чтобы не мешался в дальнейшем.

Видим проблемы с разъемом ДЗ. Тщательно чистим.

Солнце клонится к горизонту, напоследок сольем антифриз. Для этого отгибаем край решетки в бампере и получаем доступ к сливному отверстию радиатора. Долго не мог смекнуть, как открыть кран. Оказалось, повернув, нужно немного потянуть его на себя, только не перестарайтесь, можно и выдернуть хитрый крантик совсем. На пипку заранее надеваем шланг и аккуратно сливаем в какую-нибудь емкость. Впоследствии оказалось, что лучше бы еще слить остатки антифриза из блока. Я не слил и при снятии головки остатки полились куда попало.

Главный механик контролирует процесс.

На следующий день, встав пораньше и плотно позавтракав, приступаем к дальнейшей разборке. Откручиваем два болта крепления трубки системы охлаждения. Снимаем разъем шланга с радиатора (возможно придется приложить усилия) выдернув пружинную защелку. Снимаем шланг, идущий от расширительного бачка, и два патрубка идущие на фланец и к ДЗ. Еще отсоединяем тонкий шланг, идущий на головку блока (указан стрелкой) и быстроразъемное соединение с торца фланца.

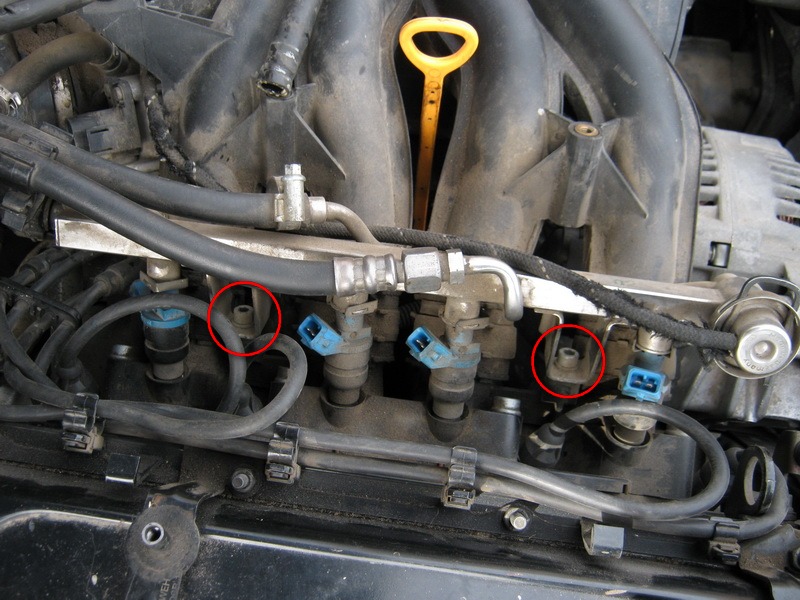

Откручиваем два болта крепления топливной рампы, аккуратно вытаскиваем ее из впускного коллектора и отводим в сторону, не откручивая топливопроводов.

Снимаем высоковольтные провода со свечей (пометив какой откуда) и также отводим в сторону.

Откручиваем три винта крепления расширительного бачка ОЖ и отсоединяем нижний патрубок.

Отсоединяем разъем датчика критического уровня антифриза и снимаем бачок. По необходимости промываем его.

Главный механик внимательно следит.

Отсоединяем верхний патрубок охлаждения дроссельной заслонки, нижний (указан стрелкой) уже свободен с другого конца.

Снимаем переднюю опору впускного коллектора, открутив гайку и два болта.

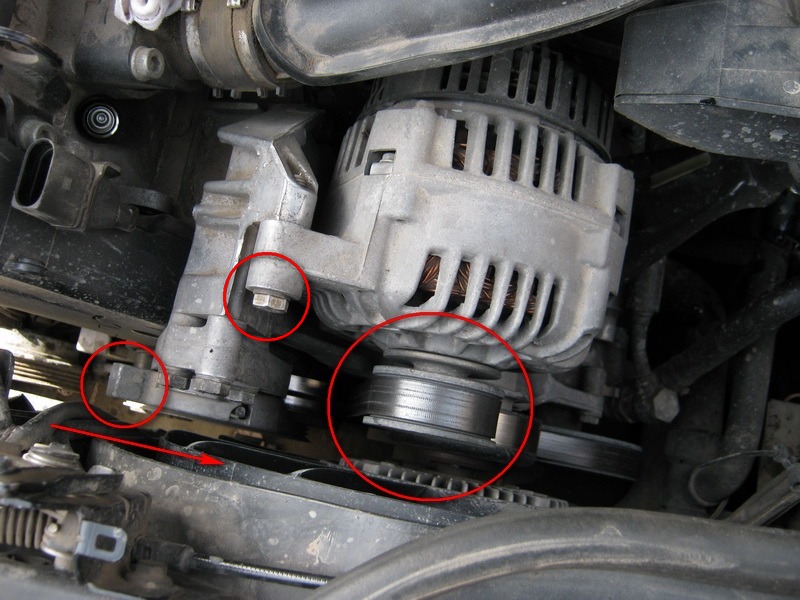

Ключом на 17 за специальный прилив отводим натяжитель ремня привода генератора в направлении стрелки и снимаем ремень со шкива. Затем выкручиваем болт верхнего крепления генератора.

Теперь ослабляем гайку нижнего крепления и роняем генератор насколько возможно в сторону. Вообще-то по-хорошему его бы стоило снять, но вот нижний болт не вылезет просто так, а приводить из-за этого передок в сервисное положение очень не хотелось.

Ослабляем хомуты и снимаем два шланга – вакуумный и воздушный. Затем вынимаем ограничитель тросика газа из крепления и снимаем конец тросика из гнезда в приводе дроссельной заслонки.

Откручиваем гайку крепления задней опоры впускного коллектора.

Откручиваем четыре болта крепления впускного коллектора сверху, снизу будет немного неудобно из-за неснятого генератора, но также откручиваем два болта и две гайки.

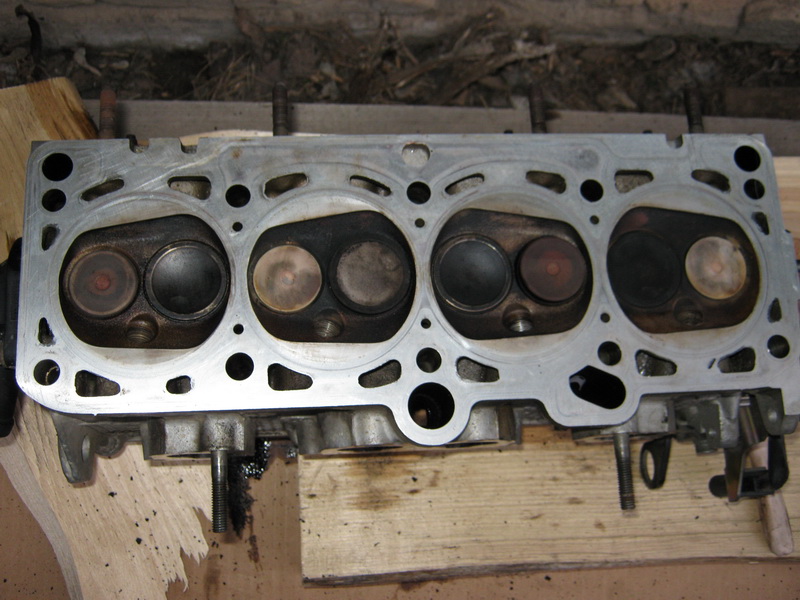

Затем снимаем впускной коллектор и вот что видим:

Теперь приступим к снятию выпускного коллектора. Честно говоря переживал, как открутятся гайки, но все прошло гладко, никаких проблем не возникло. Отворачиваем восемь гаек (четыре сверху, четыре снизу) и аккуратно снимаем коллектор со шпилек. После этого он сам отходит вниз и в сторону, не мешая дальнейшей работе.

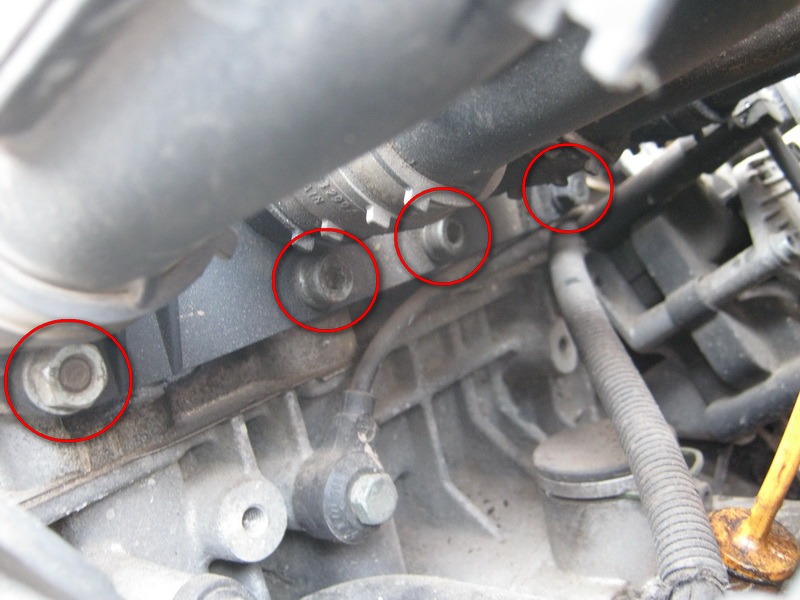

Все, двигатель освобожден от всего лишнего, начинаем снимать головку блока. Отворачиваем восемь гаек крепления клапанной крышки и снимаем ее.

Снимаем маслоотражатель.

Чтобы в дальнейшем не заморачиваться с положением распредвала и коленвала, выставляем их положение по меткам. Если в дальнейшем не придется снимать распредвал и коленвал, обратная сборка пройдет просто, сами по себе они никуда не сдвинутся.

Отворачиваем болт крепления защитной пластинки и все, головку можно откручивать и снимать.

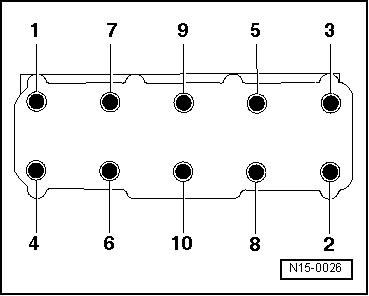

Начинаем постепенно, понемногу ослаблять, а потом и откручивать десять болтов крепления ГБЦ строго согласно схемы, чтобы головку блока не повело.

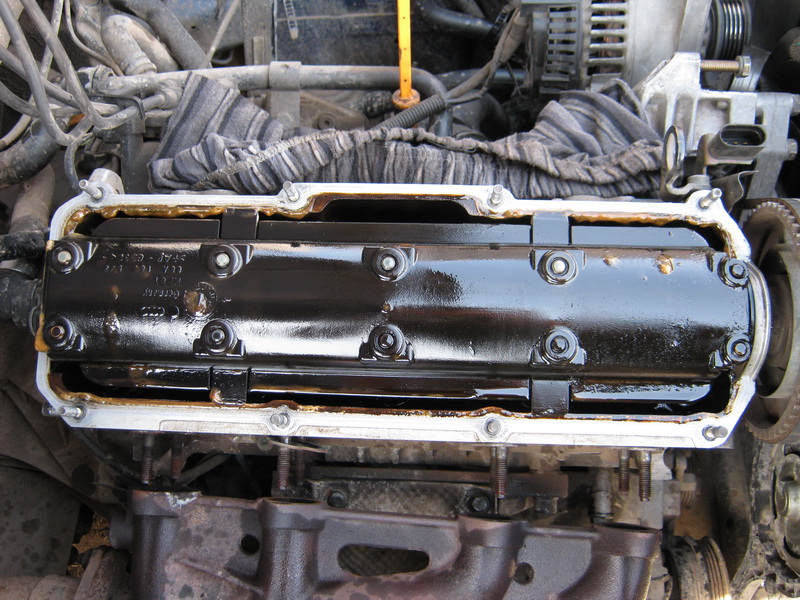

Внимательно осматриваем поверхности головки и блока на предмет микротрещин, раковин, глубоких царапин и прочих повреждений. Также внимательному досмотру подвергаем старую прокладку. В моем случае ничего криминального с головкой и блоком обнаружено не было. По хорошему, нужно было проверить плоскостность головки и при необходимости шлифануть, но мне для этого пришлось бы как-то отправлять ее в город, а это все время. Так что будем надеяться виновата была прокладка.

Проводим тщательную зачистку плоскостей, удаляем все следы старой прокладки и прочей бяки. Я использовал для чистки простой очиститель карбюратора в балончике, дешево и сердито. После этого откачал остатки антифриза из рубашки охлаждения и вычистил всю бяку на дне. Повернув немного коленвал (вроде бы это вредно со снятой головкой, можно сдвинуть с места гильзы, так что аккуратней), зачистил пояски нагара над поршнями. Никаких трещин не нашел (три раза тьфу). Весь остаток дня ушел на очистку и осмотр. Головку решил ставить с утра, предварительно еще раз, свежим взглядом все осмотрев. Скажете: нууууу затянул, а я никуда не торопился, все делал неторопясь и основательно, чтобы ничего не запороть.

Главный механик готовит тряпки для работы на завтра.

Итак, с утра еще раз все осматриваем:

Затягиваем в три приема:

1 – усилием 40 Нм,

2 – доворот на 90 градусов,

3 – доворот еще на 90 градусов.

И вот головка блока снова на месте.

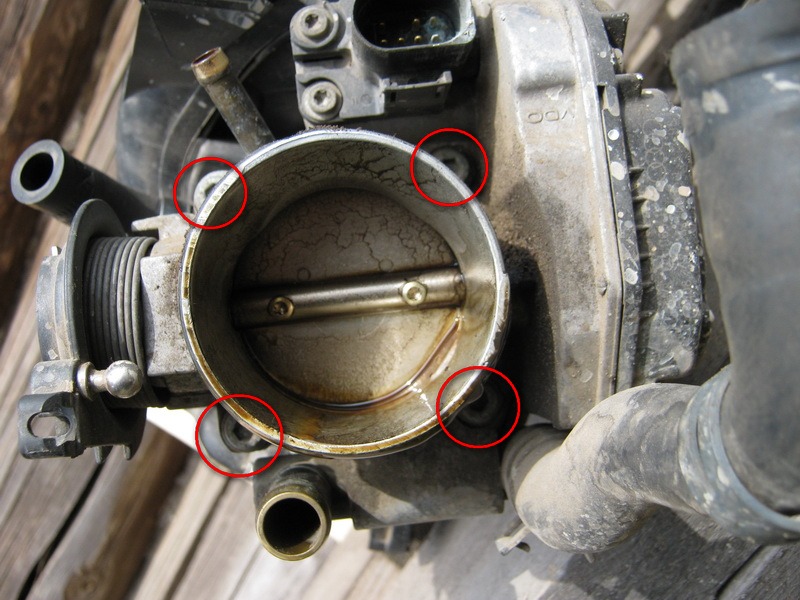

Дальше, я решил воспользоваться моментом и почистить дроссельную заслонку. Для этого снимаем воздушный патрубок, открутив хомут (или сняв обжимной, в моем случае).

Смотрим чего под ним и в нем делается. Вот где она, злобная эмульсия, и это все летело в камеру сгорания.

Чистим разъем от окисления.

Откручиваем четыре болта и ДЗ в руках.

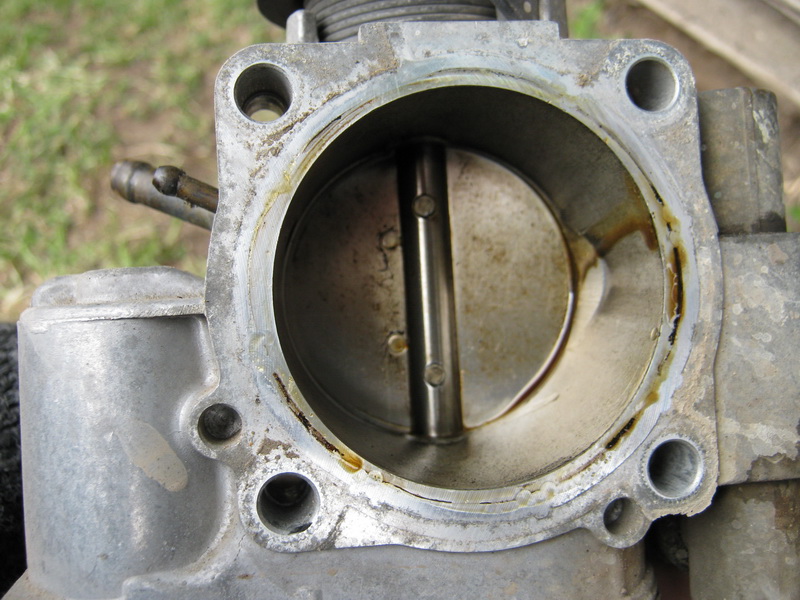

Смотрим что внутри.

И все тщательным образом промываем и прочищаем. Снимать крышку с ДЗ и смотреть внутри не стал, пока не беспокоит, не будем вмешиваться в работу.

Далее начинаем собирать все в обратном порядке, стараясь ничего не перепутать, не перегнуть, не пережать и не оставить лишних деталей. У меня проблем со сборкой вроде не возникло, каких-либо нюансов отмечено не было. Разве что только упал при сборке один болт крепления топливной рампы и пропал без вести. Его прекрасно заменил болт крепления пластиковой накладки двигателя.

Хотел сделать еще адаптацию ДЗ, но чего-то у меня не пошло. Делал все по писаному, но когда открыл группу 098 никаких надписей у меня не появилось, а сразу начали показывать параметры. Этот момент остался для меня загадкой. Запуск прошел нормально.

После волнительного запуска, прогрел двигатель, дождался открытия термостата и удостоверился что температура по VAG-COM установилась 93-94 градуса. Возрадовался.

Главный механик с чувством полностью выполненного долга отошел ко сну.

После замены проехал уже около 400 км, вроде пока все нормально (три раза тьфу). Антифриз стоит на уровне, пуск превосходный, даже двигатель стал работать как-то тише и мягче. Так что права поговорка – «Глаза боятся, руки делают».

Момент затяжки некоторых резьбовых соединений:

Болты головки блока цилиндров

1-ый прием … 40 Нм,

2-ой прием … +90 град.,

3-ий прием … +90 град.

Гайка натяжителя зубчатого ремня … 25 Нм

Крышка головки блока цилиндров … 10 Нм

Впускной трубопровод на двигателе … 10 Нм

Выпускной коллектор на двигателе … 25 Нм

Ремонт головки блока цилиндров vw golf

Разборка головки блока цилиндров Фольксваген Гольф 2

2.2.2.3. Разборка головки блока цилиндров

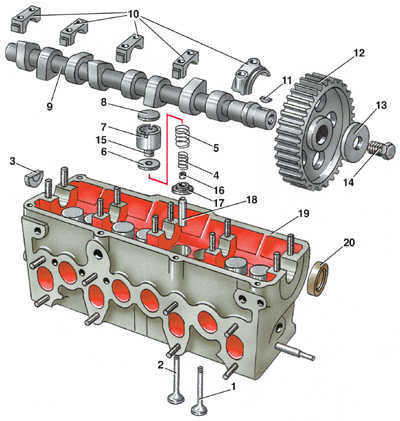

Головка блока цилиндров, распределительный вал и привод клапанов

Проверка и ремонт головки блока и ее деталей

Проверка и ремонт головки блока и ее деталей аналогичны проверке и ремонту головки двигателей рабочим объемом 1,1 и 1,3 л (см. подраздел 2.2.1.3).

Отличающиеся данные приведены ниже.

Высота головки блока цилиндров

Расстояние между торцем стержня клапана и верхней плоскостью головки блока цилиндров

для впускных клапанов – 33,8 мм;

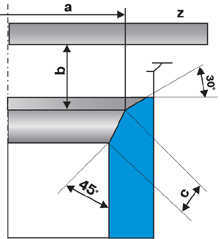

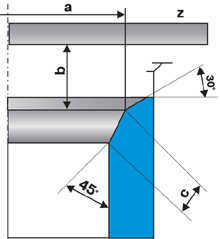

Размеры седел клапанов

b – расстояние от поверхности головки блока до наружного диаметра седла;

Осмотр, проверка и ремонт головки блока цилиндров Фольксваген Гольф 2

2.2.1.3. Осмотр, проверка и ремонт головки блока цилиндров

После разборки головки блока промыть все детали в бензине. Очистить камеры сгорания и клапаны от нагара.

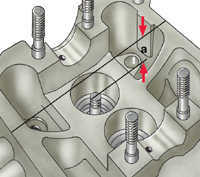

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскость головки, прилегающей к блоку цилиндров. Линейку ставят ребром на поверхность головки вдоль, поперек и по диагонали в разных местах и измеряют щупом зазор между ней и плоскостью головки. Если зазор превышает 0,1 мм, головку нужно прошлифовать.

Измерение высоты головки блока цилиндров

Минимальная допустимая высота головки блока:

– для двигателей МН и 2G между верхней и нижней плоскостями 135,6 мм;

– для остальных двигателей между нижней кромкой отверстия под сальник распредвала и нижней плоскостью 119,3 мм.

Если в результате шлифовки высота головки блока получилась меньше указанной, то головку нужно заменить.

Проверить боковой зазор между клапанами и направляющими втулками. Для этого вставить клапан в направляющую втулку так, чтобы конец стержня клапана был заподлицо с верхним краем втулки. Затем, покачивая клапан в горизонтальной плоскости от упора до упора, измерить индикатором величину перемещения тарелки клапана, которая и покажет зазор. Если зазор превышает 1 мм для втулок впускных клапанов и 1,3 мм для втулок выпускных, втулки нужно заменить. Перед тем как выпрессовать старую направляющую втулку, нужно измерить, на какую величину она выступает из головки блока, для того чтобы также установить новую втулку. Выпрессовывать втулку нужно через оправку. Перед запрессовкой новой направляющей втулки нужно нагреть головку блока до 70° С, смазать моторным маслом отверстие в головке и новую втулку. Запрессовывать новую втулку следует через оправку. Максимальное допустимое усилие запрессовки 1 т. После запрессовки втулки проверить и, если необходимо, рассверлить отверстие под клапан.

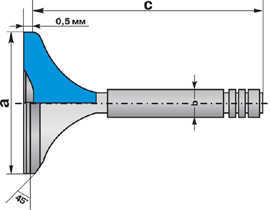

Измерение расстояния (a) между торцем стержня клапана и верхней плоскостью головки блока цилиндров

Размеры седла клапана

b – расстояние от поверхности головки блока до наружного диаметра седла;

с – ширина рабочей фаски седла;

Проверить состояние седел клапанов, на них не должно быть следов износа или обгорания. При необходимости можно прошлифовать седла. Шлифовку производят на специальном шлифовальном станке или специальной машинкой. На двигателях с гидротолкателями клапанов при шлифовке нужно выдержать минимальный размер «а» (см. рис. Измерение расстояния между торцем стержня клапана и верхней плоскостью головки блока цилиндров). Размер «а» для впускных клапанов 35,8 мм, для выпускных – 36,1 мм. Если размер «а» будет меньше указанного, нарушится нормальная работа гидротолкателей. Уменьшение рабочей фаски седла клапана, таким образом, не должно превышать величину, равную разности между размером «а» до шлифовки и минимально допустимой величиной размера «а». Если шлифовкой не удается восстановить седла клапанов, их можно профрезеровать с последующей притиркой клапанов. Размеры седел клапанов показаны на рис. Размеры седла клапана.

b – диаметр стержня;

Проверить состояние клапанов. Если на рабочих фасках клапанов заметны следы износа или обгорания, их нужно притереть к седлам. Если повреждение рабочей фаски значительное, фаски впускных клапанов можно прошлифовать. Рабочие фаски выпускных клапанов шлифовать запрещается, допускается только притирка. Если притиркой не удается восстановить рабочую фаску выпускного клапана, его нужно заменить. Если на рабочей фаске клапанов есть глубокие царапины, которые невозможно вывести шлифовкой или притиркой, а также клапаны погнуты, прогорели или имеют трещины, клапаны подлежат замене. При обработке клапанов необходимо выдержать указанные размеры (см. рис. Размеры клапана).

Притирка клапана к седлу

Проверить состояние пружин клапанов. Пружины, имеющие трещины, или поломанные должны быть заменены. Можно сравнить высоту пружины с высотой новой пружины. Если пружина, снятая с двигателя, ниже новой, ее нужно заменить.

Осмотреть рычаги клапанов. Если на них заметен износ в месте контакта рычага с кулачком распредвала, рычаг заменить. Если на поверхности контакта рычага с клапаном заметна вмятина, поверхность рычага нужно прошлифовать.

Осмотреть распределительный вал. Если на кулачках и шейках есть глубокие царапины, выработки или задиры, вал заменить. Установить вал в подшипники головки блока и измерить боковой зазор между валом и пластиной крепления распределителя зажигания (у двигателей МН и 2G – между валом и крышкой подшипника № 3). Если зазор превышает 0,15 мм, заменить вал или пластину.

Измерить диаметры шеек распредвала, которые должны быть равны:

– передняя шейка – 31,45 мм;

– средняя шейка – 39,95 мм;

– задняя шейка – 40,45 мм.

Максимально допустимый износ шеек 0,25 мм. Распредвал двигателей МН и NU имеет литое кольцо между кулачками первого цилиндра. Диаметр шеек распредвала двигателей МН и 2G (с гидротолкателями клапанов) 26,0 мм, минимальный допустимый размер шеек 25,75 мм. Если измеренный диаметр меньше допустимого, заменить. Проверить биение вала, установив его на призмы, по средней шейке. Допустимое биение вала 0,02 мм. Если биение больше, заменить вал. Проверить и, если необходимо, прочистить масляные каналы в шейках вала.

Для того чтобы проверить головку блока на отсутствие трещин, нужно подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха. Заглушить все отверстия в головке деревянными пробками, опустить головку в ванну с водой и подавать воздух. В местах, где есть трещины, будут выходить воздушные пузыри. Точно так же проверить масляные каналы в головке блока.

2.2.1.3. Осмотр, проверка и ремонт головки блока цилиндров

После разборки головки блока промыть все детали в бензине. Очистить камеры сгорания и клапаны от нагара.

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскость головки, прилегающей к блоку цилиндров. Линейку ставят ребром на поверхность головки вдоль, поперек и по диагонали в разных местах и измеряют щупом зазор между ней и плоскостью головки. Если зазор превышает 0,1 мм, головку нужно прошлифовать.

Измерение высоты головки блока цилиндров

Минимальная допустимая высота головки блока:

– для двигателей МН и 2G между верхней и нижней плоскостями 135,6 мм;

– для остальных двигателей между нижней кромкой отверстия под сальник распредвала и нижней плоскостью 119,3 мм.

Если в результате шлифовки высота головки блока получилась меньше указанной, то головку нужно заменить.

Проверить боковой зазор между клапанами и направляющими втулками. Для этого вставить клапан в направляющую втулку так, чтобы конец стержня клапана был заподлицо с верхним краем втулки. Затем, покачивая клапан в горизонтальной плоскости от упора до упора, измерить индикатором величину перемещения тарелки клапана, которая и покажет зазор. Если зазор превышает 1 мм для втулок впускных клапанов и 1,3 мм для втулок выпускных, втулки нужно заменить. Перед тем как выпрессовать старую направляющую втулку, нужно измерить, на какую величину она выступает из головки блока, для того чтобы также установить новую втулку. Выпрессовывать втулку нужно через оправку. Перед запрессовкой новой направляющей втулки нужно нагреть головку блока до 70° С, смазать моторным маслом отверстие в головке и новую втулку. Запрессовывать новую втулку следует через оправку. Максимальное допустимое усилие запрессовки 1 т. После запрессовки втулки проверить и, если необходимо, рассверлить отверстие под клапан.

Измерение расстояния (a) между торцем стержня клапана и верхней плоскостью головки блока цилиндров

Размеры седла клапана

b – расстояние от поверхности головки блока до наружного диаметра седла;

с – ширина рабочей фаски седла;

Проверить состояние седел клапанов, на них не должно быть следов износа или обгорания. При необходимости можно прошлифовать седла. Шлифовку производят на специальном шлифовальном станке или специальной машинкой. На двигателях с гидротолкателями клапанов при шлифовке нужно выдержать минимальный размер «а» (см. рис. Измерение расстояния между торцем стержня клапана и верхней плоскостью головки блока цилиндров). Размер «а» для впускных клапанов 35,8 мм, для выпускных – 36,1 мм. Если размер «а» будет меньше указанного, нарушится нормальная работа гидротолкателей. Уменьшение рабочей фаски седла клапана, таким образом, не должно превышать величину, равную разности между размером «а» до шлифовки и минимально допустимой величиной размера «а». Если шлифовкой не удается восстановить седла клапанов, их можно профрезеровать с последующей притиркой клапанов. Размеры седел клапанов показаны на рис. Размеры седла клапана.

b – диаметр стержня;

Проверить состояние клапанов. Если на рабочих фасках клапанов заметны следы износа или обгорания, их нужно притереть к седлам. Если повреждение рабочей фаски значительное, фаски впускных клапанов можно прошлифовать. Рабочие фаски выпускных клапанов шлифовать запрещается, допускается только притирка. Если притиркой не удается восстановить рабочую фаску выпускного клапана, его нужно заменить. Если на рабочей фаске клапанов есть глубокие царапины, которые невозможно вывести шлифовкой или притиркой, а также клапаны погнуты, прогорели или имеют трещины, клапаны подлежат замене. При обработке клапанов необходимо выдержать указанные размеры (см. рис. Размеры клапана).

Притирка клапана к седлу

Проверить состояние пружин клапанов. Пружины, имеющие трещины, или поломанные должны быть заменены. Можно сравнить высоту пружины с высотой новой пружины. Если пружина, снятая с двигателя, ниже новой, ее нужно заменить.

Осмотреть рычаги клапанов. Если на них заметен износ в месте контакта рычага с кулачком распредвала, рычаг заменить. Если на поверхности контакта рычага с клапаном заметна вмятина, поверхность рычага нужно прошлифовать.

Осмотреть распределительный вал. Если на кулачках и шейках есть глубокие царапины, выработки или задиры, вал заменить. Установить вал в подшипники головки блока и измерить боковой зазор между валом и пластиной крепления распределителя зажигания (у двигателей МН и 2G – между валом и крышкой подшипника № 3). Если зазор превышает 0,15 мм, заменить вал или пластину.

Измерить диаметры шеек распредвала, которые должны быть равны:

– передняя шейка – 31,45 мм;

– средняя шейка – 39,95 мм;

– задняя шейка – 40,45 мм.

Максимально допустимый износ шеек 0,25 мм. Распредвал двигателей МН и NU имеет литое кольцо между кулачками первого цилиндра. Диаметр шеек распредвала двигателей МН и 2G (с гидротолкателями клапанов) 26,0 мм, минимальный допустимый размер шеек 25,75 мм. Если измеренный диаметр меньше допустимого, заменить. Проверить биение вала, установив его на призмы, по средней шейке. Допустимое биение вала 0,02 мм. Если биение больше, заменить вал. Проверить и, если необходимо, прочистить масляные каналы в шейках вала.

Для того чтобы проверить головку блока на отсутствие трещин, нужно подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха. Заглушить все отверстия в головке деревянными пробками, опустить головку в ванну с водой и подавать воздух. В местах, где есть трещины, будут выходить воздушные пузыри. Точно так же проверить масляные каналы в головке блока.

| « предыдущая страница 2.2.1.2. Разборка головки блока цилиндров | ^ к оглавлению | следующая страница » 2.2.1.4. Сборка головки блока цилиндров |

Copyright © 2007-2021 Все права защищены. Все торговые марки являются собственностью их владельцев.

Читайте также: