Bmw x5 замена фазорегулятора

Обновлено: 02.07.2024

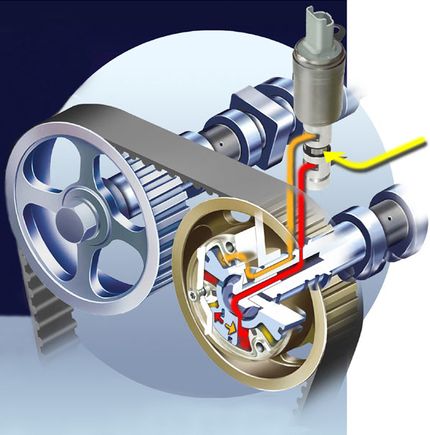

На низких оборотах двигателя положение распредвала изменяется таким образом, что клапаны открываются позднее, что улучшает качество холостых оборотов и позволяет плавно развивать мощность. При увеличении оборотов двигателя клапаны открываются раньше, что позволяет повысить крутящий момент, снизить расход топлива и токсичность выхлопа. При высоких оборотах двигателя клапаны снова открываются позже, что позволяет получить полную мощность.

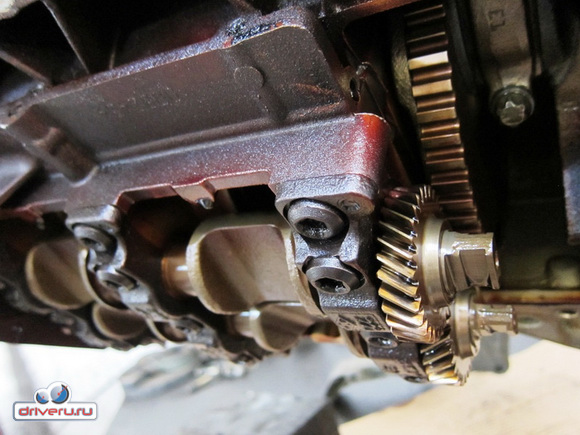

Вся регулировка осуществляется с помощью поршней, которые перемещаются под давлением масла, воздействуя тем самым на шестерни распредвалов с помощью зубчатого вала, соединенного с поршнем. Давление масла, в свою очередь, регулируется электромагнитным клапаном, работающим от системы управления двигателем, на основании информации от датчиков положения распредвалов. Изменение фаз достигается подачей масла с разных сторон от поршня. Датчик определяет текущее угловое положение распределительного вала и посылает информацию для сравнивания значения с заданным углом.

Для более точной регулировки (например, на двигателях для автоспорта), система VANOS дополняется радиально-поршневым насосом и давление масла повышается до 100 бар.

Достоинством системы VANOS является простота, а основным минусом являются проблемы с износом внутренних уплотнительных колец поршня. Их износ приводит к нарушению работы системы.

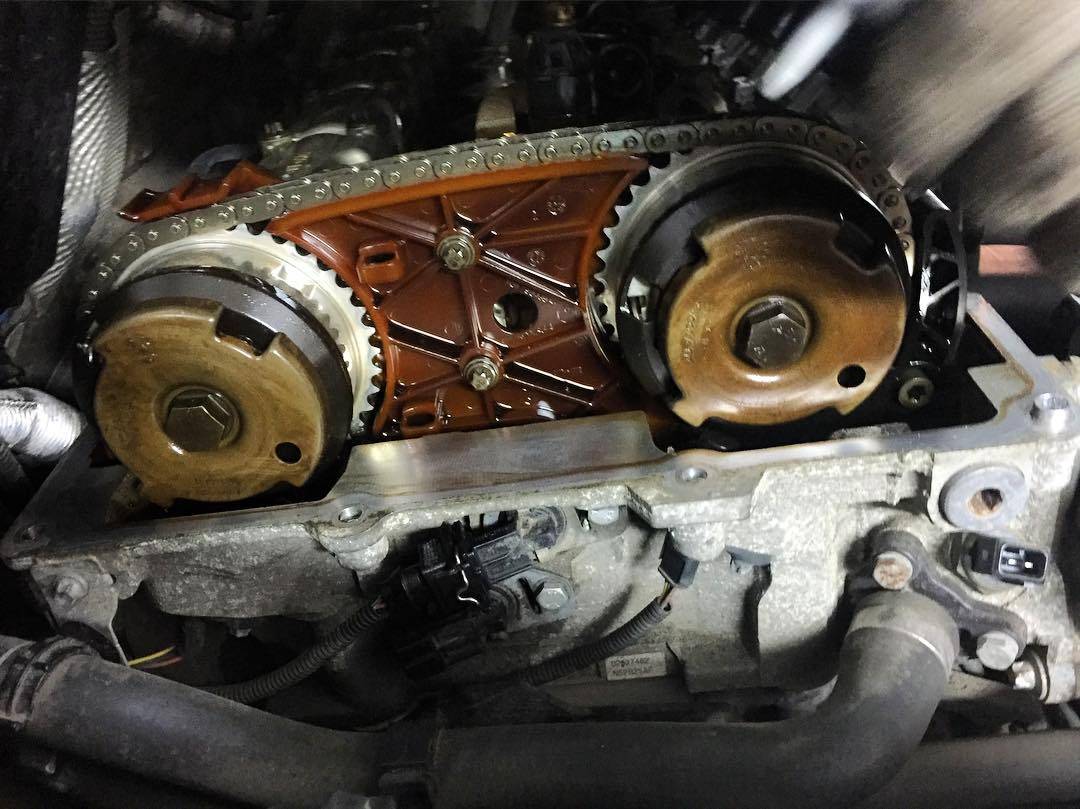

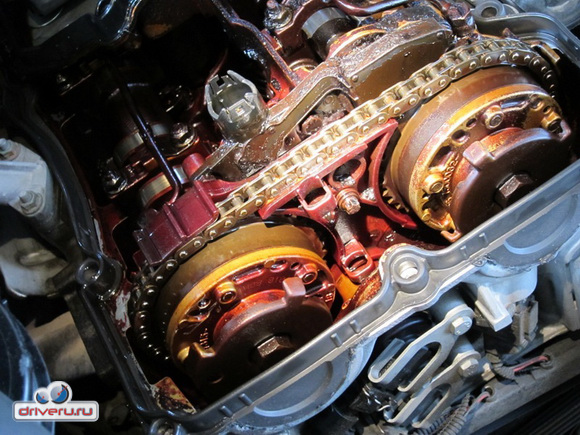

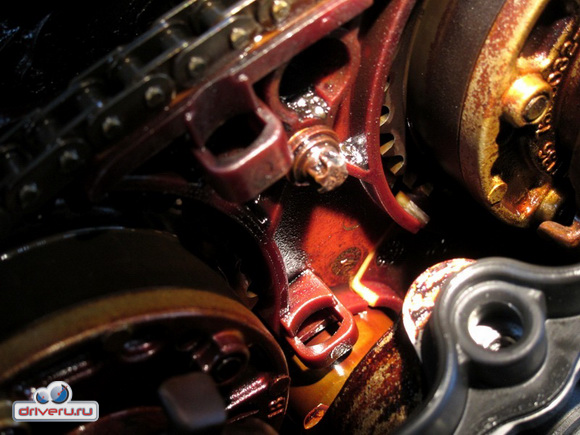

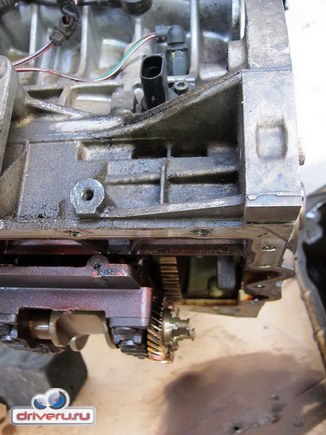

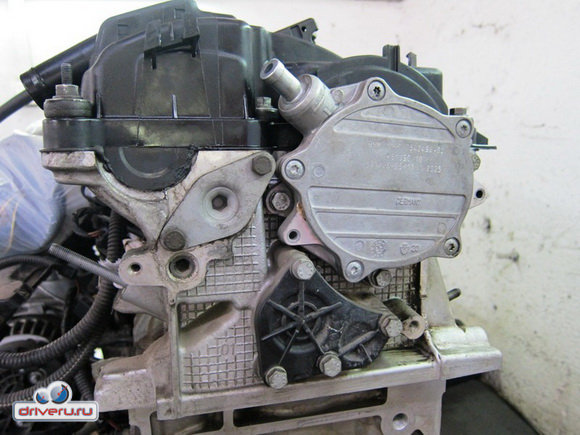

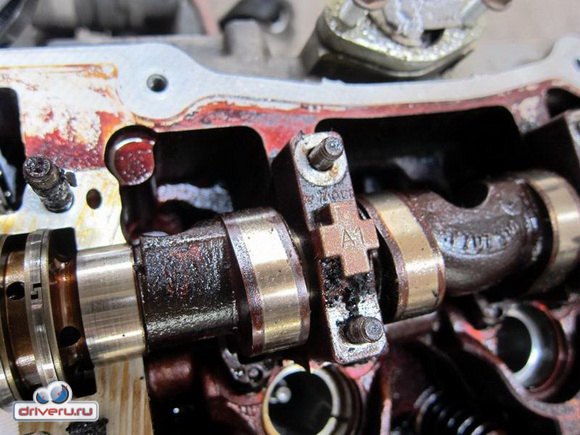

Современные моторы BMW оснащаются системой Doppel-VANOS, в которой на обоих распределительных валах механизма ГРМ размещены исполнительные узлы Ванос. Исполнительные узлы управляются давлением масла с помощью электромагнитных клапанов расположенных в двигателе (выше на фото).

Возникновение проблем в системе VANOS обуславлено несколькими причинами:

- Высоким температурным режимом работы двигателя, обусловленным экологическими требованиями к современным бензиновым двигателям BMW.

- Низким качеством используемых моторных масел (либо использование контрафакта).

- Несвоевременное обслуживание двигателя (проходите техобслуживание по регламенту).

Ремонт VANOS сегодня нецелесообразен, в большинстве случаев производится его замена.

Техцентр Мир BMW имеет значительный опыт ремонта системы VANOS на BMW с двигателями серии: M52, M54, M62, N46. Отметим, что на двигателях N52, N53, N54, N62 и N63 осуществляется только замена VANOS, в других случаях возможен ремонт, но этот момент необходимо решить с мастером, который после диагностики ДВС предложит вам оптимальное решение по устранению проблемы с Ванос вашего БМВ.

Рекомендуем следующую последовательность действий при проблемах/неиспраностях с системой VANOS:

- Промывка смазочной системы двигателя специальным очистителем для растворения отложений в масляных каналах.

- Замена моторного масла с масляным фильтром.

- Промывка соленоидов VANOS на ультразвуковом стенде.

- Промывка или замена обратных клапанов VANOS.

- Сброс адаптаций и коррекций блока управления двигателем.

- Повторная диагностика через 100 км пробега.

Этот метод позволит менее затратно устранить проблемы с VANOS. Если же ошибка останется и будет отсутствовать тяга мотора, то необходим ремонт системы Ванос, который включает: замена исполнительных узлов VANOS, цепи ГРМ, натяжителя и планок натяжителя.

Симптомы неисправностей для замены Vanos:

Неисправность фазорегулятора

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

На различных оборотах двигатель работает не одинаково. Для холостых и низких оборотов характерны так называемые «узкие фазы», при которых скорость отвода выхлопных газов невелики. И наоборот, для больших оборотов характерны «широкие фазы», когда объем выпускаемых газов большой. Если на низких оборотах будут использоваться «широкие фазы», то отработанные газы будут смешиваться со вновь поступающими, что приведет к снижению мощности двигателя, и даже его остановке. А когда на высоких оборотах включаться «узкие фазы», то приведет к снижению мощности мотора и его динамике работы.

Существует несколько типов систем фазорегуляторов. VVT (Variable Valve Timing), разработана Volkswagen, CVVT — используется Kia и Hyindai, VVT-i — применяется Toyota и VTC — устанавливаются на движки Honda, VCP — фазорегуляторы Renault, Vanos / Double Vanos — система, используемая в BMW. Далее рассмотрим принцип действия фазорегулятора на примере автомобиля «Рено Меган 2» с 16-ти клапанным двигателем К4М, поскольку выход его из строя является «детской болезнью» этой машины и ее владельцы чаще всего сталкиваются с неработающим фазорегулятором.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Возвращение фазорегулятора в исходное положение происходит когда обороты снижаются при тех же условиях, но с тем отличием, что рассчитано нулевое смещение фаз. В этом случае запорный плунжер блокирует механизм. Таким образом, «виновниками» неисправности фазорегулятора могут быть не только он сам, но и электромагнитный клапан, датчики двигателя, неисправности в моторе, сбои в работе ЭБУ.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

- Увеличение шумности работы двигателя. Из района установки распределительного вала будут исходить повторяющиеся лязгающие звуки. Некоторые автолюбители говорят, что они похожи на работу дизельного мотора.

- Нестабильная работа двигателя в одном из режимов. Мотор может хорошо держать холостые обороты, но плохо разгоняться и терять мощность. Или наоборот, нормально ездить, но «захлебываться» на холостых. На лицо общее снижение выходной мощности.

- Повышенный расход топлива. Опять же, в каком-то режиме работы мотора. Желательно проверять расход топлива в динамике по бортовому компьютеру либо диагностическому прибору.

- Повышение токсичности выхлопных газов. Обычно их количество становится больше, и они приобретают более резкий, чем ранее, топливный, запах.

- Повышается расход моторного масла. Оно может начать активно выгорать (уменьшается его уровень в картере) либо терять свои эксплуатационные свойства.

- Нестабильные обороты после запуска двигателя. Это обычно продолжается около 2…10 секунд. В это же время треск от фазорегулятора сильнее, а потом он немного стихает.

- Формирование ошибки рассогласования коленчатого и распределительного валов или положения распредвала. У разных машин их код может отличаться. Например, у «Рено» ошибка с кодом DF080 прямо указывает на проблемы с «фазиком». У других машин зачастую возникает ошибка p0011 или p0016, указывающих на рассинхронизацию системы.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

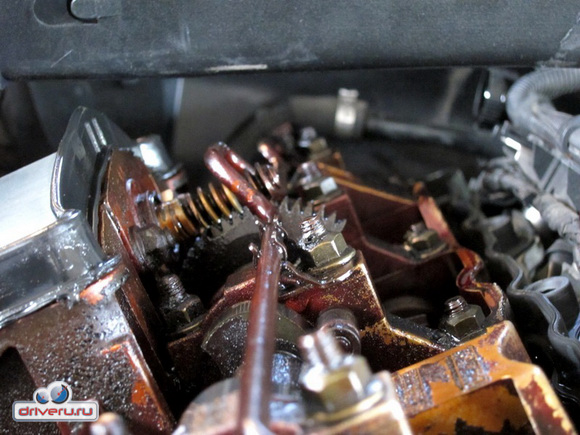

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

- Снять штекер с разъема клапана подачи масла в фазорегулятор и подключить туда подготовленные проводки.

- Второй конец одного из проводов нужно подсоединить на одну из клемм аккумулятора (полярность в данном случае неважна).

- Второй конец второго провода оставить пока в подвешенном состоянии.

- Запустить двигатель на холодную и оставить работать на холостых оборотах. Важно, чтобы масло в движке было остывшим!

- Подключить конец второго провода ко второй клемме аккумулятора.

- Если двигатель после этого начинает «задыхаться», значит, фазорегулятор работает, в противном случае — нет!

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

В случае, если на Рено Меган 2 в блоке управления сформировалась ошибка DF080 (цепь изменения характеристики распределительного вала, обрыв цепи), то нужно в первую очередь проверить клапан по приведенному выше алгоритму. Если он работает нормально, то в таком случае необходимо «прозвонить» по цепи провода от фишки клапана до электронного блока управления.

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

- отсоединить штекер от разъема клапана подачи масла на фазорегулятор;

- в результате возникнет ошибка DF080, а возможно и дополнительные при наличии сопутствующих поломок;

- чтобы избавиться от ошибки и «обмануть» блок управления, необходимо между двумя выводами на штекере вставить электрический резистор сопротивлением около 7 Ом (как указывалось выше — 6,7…7,7 Ом для теплого времени года);

- сбросить возникшую в блоке управления ошибку программно либо отсоединив на несколько секунд минусовую клемму аккумулятора;

- снятый штекер надежно закрепить в подкапотном пространстве, чтобы он не оплавился и не мешал другим деталям.

Заключение

Автопроизводители рекомендуют менять фазорегуляторы через каждые 100…200 тысяч километров пробега. Если он застучал раньше — в первую очередь нужно проверить его клапан, так как это проще. Глушить или не глушить «фазик» — решать автовладельцу, поскольку это приводит к негативным последствиям. Демонтаж и замена самого фазорегулятора — это трудоемкое занятие для всех современных машин. Поэтому выполнять такую процедуру можно только, если у вас есть опыт работ и соответствующие инструменты. Но лучше обратиться за помощью в автосервис.

Ремонт N52b25. установка ГРМ народным методом. 2A9A. 2A9B. 2A87.2A88

Когда сняли валы однозначно для себя сделал вывод! НИ В КОЕМ случае! НИКОГДА больше не буду лить ни присадки, ни НЮНЯпротеки ни что-либо подобное! Почему? ответ дадут масло-каналы для распредвалов

после того как все отмыли, пошел процесс сборки! САМЫМ сложным для нас оказалось установка пружин вальватроника ( словами не передать)

для этих целей смастерили "приспасобы". приобретение заводских стоит 300 $. Если у вас есть под рукой болгарка и сварка, тогда вам не нужно тратить указанную сумму.

Кажется! все проверели! все класс! завели! шелестит как часики…

но не тут та было))) после первого тестового круга. ДВС отказался заводиться!

и начались головные боли и бессонные ночи… с мыслями! ГДЕ ЖЕ про*****маргали… что же не так?

Благо есть комп, которые написал мне ошибку 2а9а — Коленвал-распредвал -синхронизация…

думаю… наверное какой-то датчик распред/колен/вала "на***ся". а может гидронатяжитель не справился, а может, клапана ваноса… Некоторые советовали почистить сеточки ваноса…

ЗАИНТРИГОВАЛ?!

причина крылась в моем незнании и невнимательности! читал ТИС! все вроде делал по "КНИЖКЕ" в итоге неправильно застопорил коленвал! Внимание! У автомобиля с SA205 (Автоматическая коробка передач) близко перед отверстием для фиксации имеется большое отверстие для фиксации в положении ВМТ. Нельзя путать это отверстие с отверстием для фиксации.

БУДЬТЕ ВНИМАТЕЛЬНЫ!! я никогда не мог подумать, что в месте для фиксации ВМТ может быть рядом еще одно отверстие!

из-за чего пришлось повторно вскрывать крышку ГБЦ(((((((((( где-то на 1-1.5 см неправильно выставили фазы(

фото нету! при помощи той же сварки и болгарки сварили клапан и болт на 7мм длинной около 4 см. которым в последствии стопорили коленвал. (первый раз это делали обыкновенным сверлом -БЫЛ ЛЮФТ в сторону ! около 1 см). при правильной установке стопора — КВ ни на мм не уходил в сторону!

надеюсь все описал доступным образом! Кому нужно- обращайтесь! с удовольствием поделюсь опытом))) чем смогу тем помогу!

p/s — ошибки которые указаны в названии были из-за неправильно установленных фаз ГРМ!

Замена цепи привода ГРМ на BMW X5 E53 3,0 л.

С помощью газораспределительного механизма происходит полный функционал всего силового узла. Чтобы соблюдать полный порядок должен происходить впрыск смеси и выпуск газов из камеры сгорания. Цепь ГРМ является связывающим элементом в данной системе. Цепь располагается сверху шкива распределительного вала, за вращение цепи отвечает звезда коленчатого вала.

Когда встает вопрос о замене цепи ГРМ, на практике доказано, что сама цепь намного долговечнее, чем тот же ремень! По необходимости следует менять, каждые 50-70 тыс. км, иногда бытует мнение, что цепь может отходить свой полный срок без каких - либо сбоев, без замены и вмешательств! Без должностного ухода и по любым другим причинам цепь приходится срочно менять и для этого нужно немало усилий и времени.

Для выполнения работ необходимо подготовить определенные инструменты:

- Установочный штифт маховика - BMW №11 2 300.

- Установочное приспособление распределительного вала - BMW №11 3 240.

- Приспособление для предварительного натяжения цепи привода ГРМ - BMW №11 4 220.

- Фиксатор натяжителя - BMW №11 3 292.

- Съемник шкива/ступицы коленчатого вала (цельный шкив) - №11 8 190/200/210.

- Съемник шкива/ступицы коленчатого вала (составной шкив) - №11 2 150/410.

- Приспособление для установки фаз - BMW №11 6 150.

- Установочное приспособление звездочек распределительных валов - BMW №11 6 180.

Имея набор данных инструментов, мы обязательно отсоединяем «минусовой» провод от АКБ и ликвидируем свечи зажигания, для простой работы каленвала. Проставляя метки на указателе положения перед началом работы, мы также проворачиваем каленвал в обычном положении по стрелке для дальнейшего демонтажа цепи. Без цепи, каленвал категорически запрещается вращать!

Касаемо дальнейших действий - мы поочередно убираем поддон, чтобы он нам не мешал и ставим каленвал в нужное нам положение 1-го цилиндра проверяя, чтобы выступы «кулачков» были направленны строго вверх. Чтобы точно быть уверенным для дальнейшей установки устройства нужно провести, если её не было, регулировку валов по порядку: снимая натяжитель, извлекаем шлангу подведения масла узла и сразу же подключаем воздух в сжатом состоянии к узлу проворачивая данный каленвал на 1-2 оборота , пока выступы «кулачков» не будут находиться друг напротив друга и устанавливая штифт для маховика, проверяем ставится ли приспособление для установки распредвала или нет и просто изменяем узел регулирования фаз.

Закончив с проверкой, демонтажируем, убираем натяжения ремня, ставим фиксатор и изменяем звезды клапана распредвала и меняем 2 натяжитель. Ибираем звезду и заменяем цепь. Звезду устанавливаем обратно и посредством установки вставляем новую цепь ГРМ, уточняем при этом положение стрелки на нашей звезде. Натяжители устанавливаем обратно, винт регулировки закручиваем легко, без всяческих усилий и вставляем 2 натяжитель. Вставляя шлицевую втулку и вал распределяем их друг напротив друга. Шлицевой вал находится в положении, чтобы отверстия с резьбой были напротив центральной части прорезей. Совмещаем впоследствии звезды и вторичную цепь, при этом просматривая состояние пропусков шлицев, главное чтобы они были друг напротив друга. Далее мы просто устанавливаем на место штифт и шлицевый вал, который выступает не больше , чем на 1 мм. Закручиваем все дополнительные гайки, оставляя видимым указатель «F». Шлицевый вал ставим до полного предела. Второй натяжитель ставим и оставляем. Цепь после этого натягиваем до точного момента зажатия. Ротор датчика зажимается, пока не определим нужное натяжение плоской пружины. Рукой затягиваем гайки в 2-3 раза, с разными усилиями. Первый с усилием 5 Н*м, а потом 20 Н*м. Натяжитель для цепи монтируем обратно и Демонтируем устройства для установки и сделайте два оборота каленвала. Сразу проверяем чтобы каленвал был в той позиции цилиндра, как и в начале. Устанавливая регулировку фаз мы изменяем поочередно устройство. В конце работы все детали возвращаем в обратной тому последовательности.

В заключении хотелось бы уточнить, что работа по замене цепи ГРМ на Х5-м является немного тяжелой. Такая работа носит определенный характер и требует много времени, достаточных знаний и наличие особого инструмента для демонтажа замены цепи. Поэтому, если из выше перечисленных критериев, у вас хоть одно отсутствует, то лучше всего обратиться к опытному специалисту! Поберегите себя, своё время и свой «Бумер».

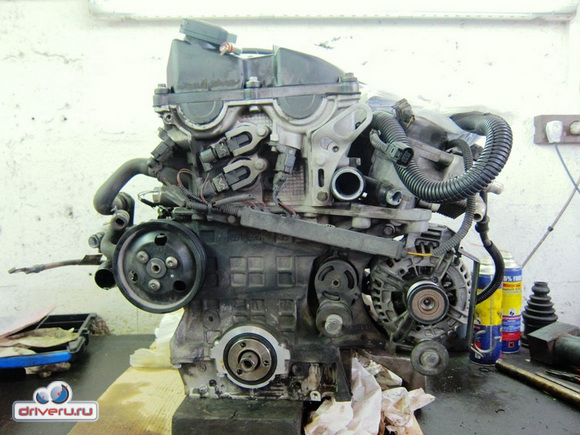

Двигатель BMW N52, описание, характеристики

Двигатель N52 – шестицилиндровый бензиновый рядный атмосферный мотор БМВ с распределённым впрыском топлива, системой регулирования высоты подъёма впускных клапанов Valvetronic (Вальветроник), системой Vanos 4-го поколения и системой раздельных трубопроводов DISA во впуске.

Мотор N52 выпускался с 2004 по 2011 (для некоторых стран до 2015) и пришёл на смену М54, после был заменён на N53 с непосредственным впрыском топлива и без системы Вальветроник. Также параллельно выпускались N54 и чуть позже N55 с турбонаддувом, после чего вся линейка была заменена на мотор нового поколения B58.

Основные проблемы двигателя N52

Мотор Н52 технологически сложный агрегат, требующий грамотного и своевременного ухода с использованием качественного масла и специнструмента.

В целом, двигатель Н52 уступает по надёжности предшественнику, но при грамотном обслуживании стабильно проходит 250-300 тыс. км.

К типичным слабым местам этого двигателя можно отнести:

Неудачная поршневая группа (на первых моторах примерно до 2007 года)

Большой расход масла

Затвердевание мск (маслосъёмных колпачков) при пробеге 80 - 100 000 км

Большой расход масла до 1л и более на 1000км

Разрыв мембраны КВКГ (клапана вентиляции картерных газов)

Неустойчивая работа двигателя, свист, расход масла

Неполадки в системе Vanos

Плохая тяга на низких оборотах, неустойчивый холостой ход, ошибки по системе ванос

Износ выпускного распредвала и постели

Стук, низкое давление масла

Закоксовывание поршневых колец

Расход масла более 1л на 1000км

Проблемы с моторчиком Valvetronic

Неустойчивый холостой ход

Проблемы с системой DISA

Ошибки, стук во впускном коллекторе

Подтекание прокладки клапанной крышки

Запах горелого масла

Растяжение цепи и износ направляющих

Стук, потеря динамики, ошибки по положению распредвалов

Многие из перечисленных выше проблем не являются проблемами, если вовремя провести обслуживание или ремонт двигателя. Ниже представлены наши рекомендации по эксплуатации данного агрегата для минимизации расходов от незапланированных поломок.

Замена цепи ГРМ БМВ E60 N52

Автовладелец BMW E60 N52 недавно приобрел автомобиль. Цепь на нем не менялась, поэтому принял решение заменить ее в нашем автоцентре. Так же предыдущий владелец заливал некачественное моторное масло, что привело к сильным сажевым отложениям в двигателе, что так же повлияло на замену цепи грм.

Как определить что цепь необходимо менять:

1. На высоких оборотах слышен звон

2. На холодную слышан скрежет и стучание

3. После прогрева на холостом ходу побрякивание в самом двигателе

4. Слышан металлический звук и шорохи

Как правило запускание данных симптом приводит к капитальному ремонту двигателя

Причины выхода из строя цепи ГРМ БМВ E60 N52

1. Пробег автомобиля 60 000 - 80 000

2. Несвоевременная замена моторного масла (более 10 тыс. км. пробега)

3. Плохая смазка цепи ( низкое качество моторного масла)

4. Езда на высоких оборотах двигателя

Рекомендации: Механики нашего автоцентра рекомендуют лить только качественное моторное масло, и производить его замену через 8000-10000 км.

Фото замены цепи ГРМ BMW E60 N52

Почему стоит заменить цепь ГРМ БМВ E60 N52

1. При обрыве цепи гнет клапана ( дорогостоящий и дополнительный ремонт)

2. Металлическая стружка скопившееся в результате растянутой цепи забьет масляные каналы что приведет к капитальному ремонту двигателя.

3. Цепь грм разбив (цепную) кассету может попасть в картер двигателя тем самым забив масляные каналы и повредит коленвал

4. Возможен ремонт блока цилиндров ( происходит из-за обрыва цепи ГРМ)

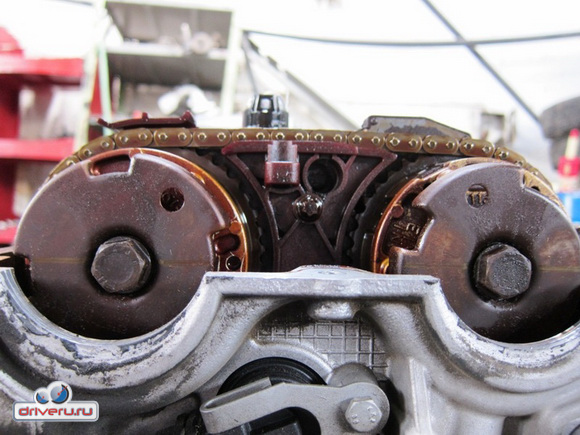

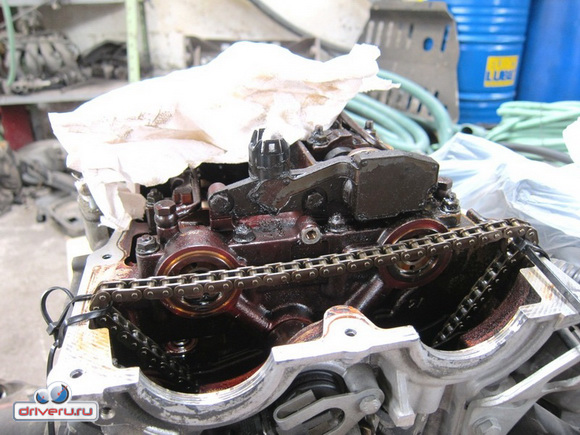

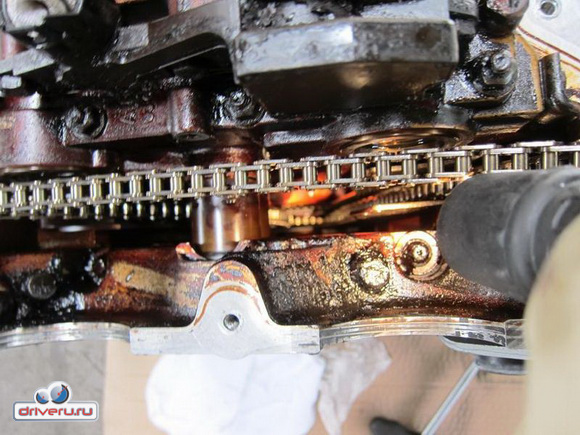

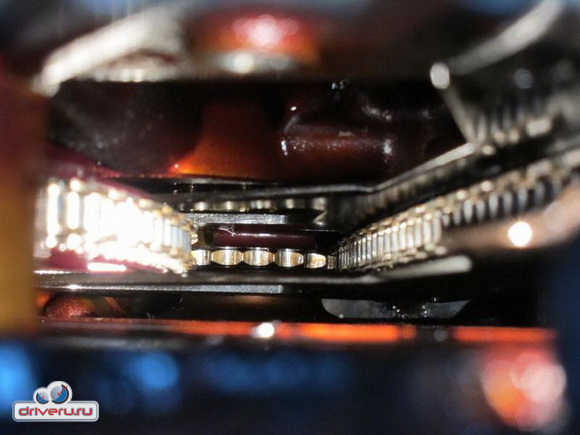

Устанавливаем автомобиль на подъемник, снимаем верхнюю пластмассу двигателя, клапанную крышку. Откручиваем исполнительные узлы газораспределения, головкой на "8" откручиваем кассету цепи, она держится на 4 болтах. При снятии цепи масляного насоса автомобиля БМВ E60 N52 обнаружили характерный износ (цепь очень гуляла по кассете). Так же на фотографиях виден износ звездочек привода цепи. Заменив цепи производим сборку в обратном порядке. Клиент доволен результатом и коротким сроком выполнения работ.

Полный разбор двигателя N42 на E46 (Фото). Часть 1 [0]

Всем привет! Выкладываю отчет по замене нескольких деталек сего мотора. Заранее хочу предупредить, букав будет много, так как буду писать этот топик рассказом, а не инструкцией, стараясь сделать его интересным для любого читателя. А так же те, кто не любит читать, смогут узнать, что кроется под маркировкой N42, просмотрев десятки фоток.

Прежде, чем начать, хочу поблагодарить всех, кто делится и помогает друг другу а так же выразить особый респект двум особо толковым парням: Yhou$e - уважуха за правильную способность самоучки и смелые руки и GUNhed - уважуха за те знания, которые даются не каждому!

В общем, дело было так.

Около полугода назад приобрел Е46 седан рестайл, автомат, 2002 год, пробег 140К, мотор Н42Б20. Изначально была известна проблема легкого сизого дымка и течи масла, но о масштабе масложора я узнал толко после тыщакилометрового пробега, ушло около литра. Изначально решил выявить источники течи, ознакомиться с системой КРКГ и подготовить детали и инструмент для замены МСК. Абсолютно не имея предыдущего опыта работы с бэхами, первый заход в недри подкаптного пространства начался следующим образом.

В один из дней заехал я к товарищу в автосервис (в котором когда-то работал) и "арендовал" у него уголок под крышей для содеяния задуманого. Загнал тележку на боки:

Скинул все кожухи:

И начал изучать чё по чем. Первое, что обнаружил, ето течь из под мотора валвтроника.

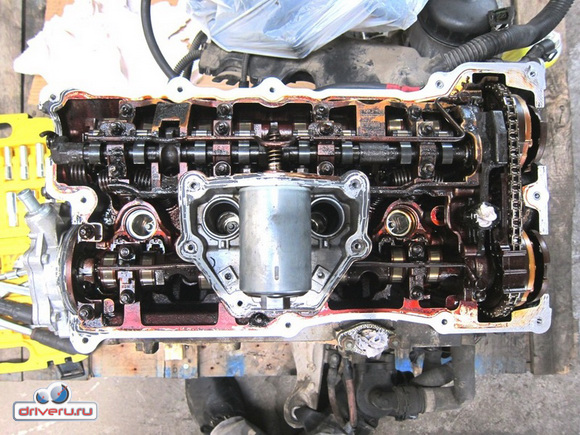

Для снятия электрического агрегата необходимо было скинуть крышку клапанов. Первое, что бросилось мне в глаза, это маслянная срань, осевшая на узлах ГРМ.

Запомнив начальное положение червяка относительно эксцентрикового вала (на всякий случай сфоткал) и открутив две гайки, мотор с легкостью поделился источником большой течи. Пересохшая прокладка была временно заменена на универсальный о-ринг:

Рассматривая все остальные узлы, я заметил трещину на верхней планке между двумя болтами её крепления:

. которая оказалась расколом. ::33:: Повезло, что раскол был удачным, ничего не рассыпалось и ничего никуда не упало (не успело) :)

С ознакомительной целью вытащил натяжитель цепи, и обнаружил его донельзя слабую внутреннюю пружину (подлежит замене):

Снятие впуска

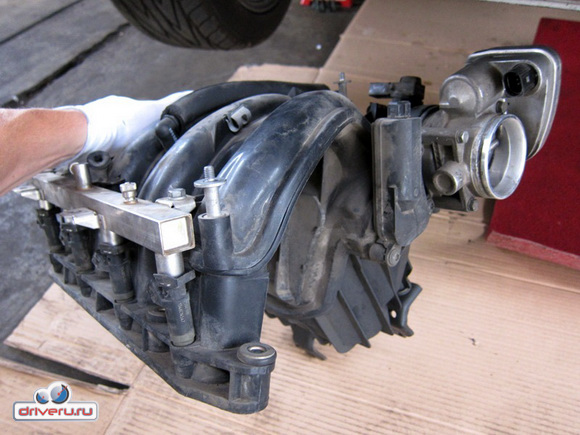

Следующим этапом было снятие впускного коллектора. Работа весьма легкой сложности и заняла немного времени:

Два болта торкса я не выкручивал. Снял коллектор вместе с нижним креплением, так как спецы, крутившие этот мотор ранее, не закрепили его к блоку вообще. (ещё бы. нах*й надо. ) ::16::

Желтым отмечены резьбы для нижнего крепления коллектора. Этими же болтами крепятся маслянные трубки идущие из коробки АКПП к кулеру:

КРКГ в сборе наружу. Как и обсуждалось не раз, пришлось пое. повозиться с нижней трубкой. Хрен её с трубки щупа снимеш без мата. Тем более, что походу те же спецы, раздербанили "усики" с помощю которых, эта самая трубка должна сниматься:

Три маленьких торкса крепят механизм КРКГ к его креплению:

С помощью маленьких отверток снял крышку. Мембрана оказалась целой:

Но то, что я увидел внутри "центрифуги" повергло меня в тотальный шок. Попытка продуть сжатым воздухом задубевший нарост не увенчалась успехом. И как оказалось, проход был закупорен на 99%, что естественно, никак не было достаточным для исправной работы механизма: ::30::

После того, как эта хрень целиком пролежала пару часов в кислоте, я смог выдуть киллограмм маслянных шлаков:

По ощущению, продув стал намного более свободным, но учитывая, что внутри осталось ещё куча гумна, не идеальное прилегание мембраны и ослабленную пружину, решил по возможности менять сию деталь.

Дело даже не в том, сколько КРКГ сможет ещё протянуть, а в том, что после разборки прохудившаяся мембрана не достаточно плотно прижимается крышкой и из-за этого теряется герметичность. И немаловажна, на мой взгляд, сила пружины, которая с годами ослабевает из-за температурного режима. ::hm::

Собрав все обратно и помыв слегка засранные маслом части двигла, уехал на недельную обкатку с целью выявить оставшиеся течи и прикупить детальки.

Так вот.

Отьездив на ней ещё пару сотен км меня вконец запарил запах палёного масла в салоне. Так как из под крышки клапанов и ваккумного насоса не лило, особое подозрение пало на текущий задний сальник коленвала.

И тут появилась дилемма: снимать коробас, менять сальник, ставить коробас обратно, а потом МСК, КРКГ и т.д. и т.п. и все это на полу и под капотом. ?!

В общем, решил я для собственного блага вытянуть двигатель наружу и колдовать над ним в более интимной обстановке.

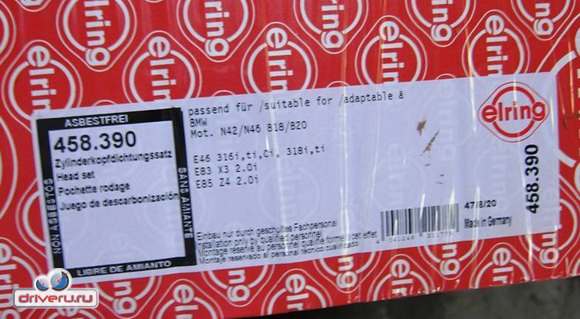

Паралельно прикупил детальки как КРКГ, набор прокладок на башку (без прокладки блока), верхнюю планку цепи, два новых болта на ванос, оба сальника колена. и наверное ещё пару вещей.

Договорился с товарищем об "аренде" того же самого уголка в сервисе на продолжительный срок и пригнал телегу на собственоручное расстерзание. Для удобства работы под машиной задрал её задними колесами следующим образом (перед - на боки):

Не буду слишком детально описывать процесс подготовки двигателя, так как он весьма не сложен. Правда, работая без подъемника и воздушных инструментов может показаться трудоемким (несколько часов работы). Шина катушек отключается от мозгов двигла и выдергивается нах*й. Мозги валвтроника тоже надо выковырять наружу, чтоб отключить от него основную шину:

Разьемы основной шины также отсоединяются от мозгов двигателя:

И всей пачкой прячутся в пакет (чтоб не мешать при демонтаже). Все водяные патрубки отсоединяются за считанные минуты (быстросъемы):

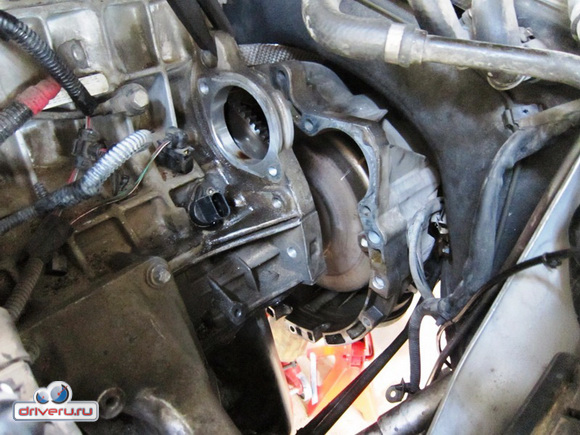

Неизбежная процедура: снятие коллектора, дабы был доступ к стартеру (его тоже необходимо снять):

Выпускной коллектор тоже [censored]. (его крепят к бошке куча болтов, пока все выкрутил вручную. [censored])

Без этого коллектора доступ к правой подушке идеальный:

Насос гидроруля остается на моторе, трубки снимаются легко, главное - не засрать маслом все вокруг:

Верхние болты, крепящие коробку к мотору, откручиваются сверху, если подобрать подходящюю рукоятку. Здесь важно работать со стопроцентно подходяшей головкой торкс. А не то сорвешь шлицы и тогда писец! Все остальные болты снизу. Один из них длинючим удлинителем, подлезая сзади коробки:

В принципе, вроде всё. А! Компрессор кондиционера отсоединяем от блока и оставляем лежать на балке, таким образом, оставляя фреон в системе. Все остальное навесное остается на движке. То, что мешает вокруг - нах*й.

Подпираем коробас, чтоб не упал на пол :)

Разлучаем мотор и коробку: (тут мне пришлось воспользоваться услагами сервиса и взять у них кран):

Снимаем картер

После того, как я вытащил мотор наружу и прикинул геометрию его строения, пришел к выводу, что для более удобной и безопасной работы над ним имеет смысл снять картер и поставить мотор на деревянные болванки. (Было бы проще работать на стенде, но я был гостем и не мог позволить себе такую роскошь). Да и вообще, хотелось глянуть, что там внизу происходит.

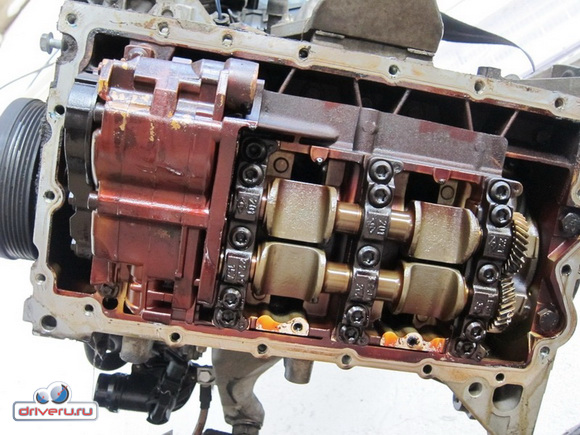

Открутив около двадцати болтов поддона было приятно обнаружить, что я был первым, кто это делал на этом моторе. Поломанных пластмассовых деталек на днище не было и это тоже было хорошо. Вот так вот выглядит Николай 42 снизу:

Один из балансирных валов приводится в движение масляным насосом через шестерню. И так же, через шестерню, передаёт обратное вращение второму валу. По ТИСу, балансирные валы и маслянный насос являются одним блоком:

Большое зубчатое колесо - неотьемлемая часть коленвала и работает в паре с датчиком положения коленвала, который определяет его скорость вращения и местоположение:

Один из самых важных блоков - масляный насос. Приводится в движение цепью. Гайка, крепящая его звезду, имеет обратную резьбу. Спасибо ТИСу, узнал об этом до того, как начал разбирать :)

Двигатель на столе

Поначалу установил движок на стол, поменять всевозможные резинки и МСК:

Замена заднего сальника колена оказалась весьма напрягающим занятием. Дело в том, что как описано в ТИСе, извлечение его из блока производится с помощью спец. инструмента. А так как не было ничего подобного, пришлось прибегнуть к конвенциональному методу и просто выковырять его нах*й. И так как этот [censored] оказался очень глубоким, да еще и присох к блоку, то мне пришлось попотеть, дабы выдернуть его аккуратно, не повредив колено. Воткнуть новый оригинал было куда проще:

Передний сальник тоже удостоился замены. С ним было скучнее. Он меньше и не такой сильный:

А вот и ваккумный насос и черная заглушка, о которых так много говорится на форуме. Не знаю точно зачем сделали эти отверстия в башке, чтоб потом глушить их заглушкой, но может быть для моторов с другой конфигурацией? (Upd - Чтобы зимой вода вместо антифриза не ломала двигатель).

Конечно, снять эти детальки для замены прокладок в таком положении гораздо проще, чем ковыряться в них с зеркальцем под капотом :)

А вот, кстати, набор прокладок от Елринг:

Разбор ГРМ

Соорудив из деревянной платформы удобное для мотора место, перетащил его на пол, так как на столе работать было высоковато.

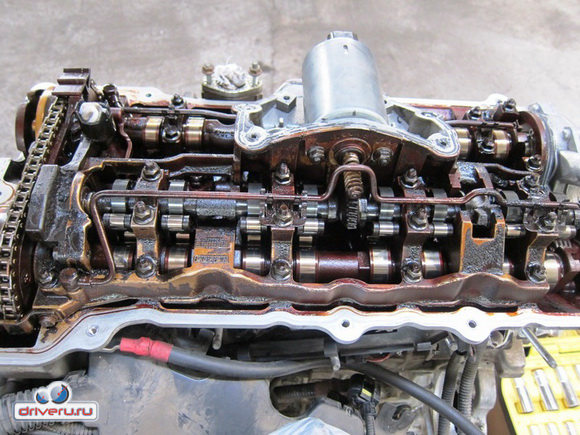

Вот она, срань. Куча отложений. Коксом покрыто всё, с трудом можно было различить детали ГРМ:

Прежде, чем начать разбор ГРМ, важно зафиксировать распредвалы в Ваносах и установить их в ВМТ.

Торсионная пружина эксцентрикового вала.

На всяк пожарный сфоткал точное положение Валвтроника:

Ещё один ракурс ГРМ до разбора (со стороны впуска):

Два болта Ваносов которые необходимо заменить после разбора:

Ну все, парни, пошла жара! :) Ваносы и верхняя рейка [censored]. Кстати, цепь можно оставить болтаться как хочешь. Она не упадет. Её "обжимает" вокруг нижней звезды натяжитель. Она соскочит с нижней звезды в том случае, если открутить верхний болт крепления натяжителя.

Свежий потертый след на ограничителе цепи свидетельствует о слабом гидравлическом натяжителе, который будет заменен (пардон за качество фотки):

Заглянув в колодец привода ГРМ:

. можно увидеть, как цепь "облегает" нижнюю звезду:

Снятие опорной перемычки

Насмотревшись фильма и начитавшись форума понял, что оптимальным вариантом снятия кассеты валвтроника будет тот, что предложил в свое время Yhou$e. (Спасибо Игорь, сэкономил мне некоторое время и помог избежать возможного попандоса) :)

Пару нюансов которые стоит учесть при снятии этого блока. Вспомогательную торсионную пружину (сзади впускного распредвала) легко снять с ролика эксцентрикового вала, когда он повернут в положение максимального открытия клапанов (по часовой стрелке). А потом его нужно провернуть до упора влево и стянуть с ним все промежуточные рычаги. Стяжки должны быть качественные и крепкие, чтоб не порвались. Распредвал тоже как следует притянуть стяжками к кассете:

Когда все было стянуто, я начал откручивать гайки. Кокс осыпался с резьб и шлицов коричневым порошком, который хотелось сдуть нах*й. но его было много. Кассету со всеми её валвтроническими рычагами и распредвалом убрал в коробку и накрыл полотенцем, чтоб если какая-нибудь стяжка порвется, не бегать потом за ней по всему гаражу :)

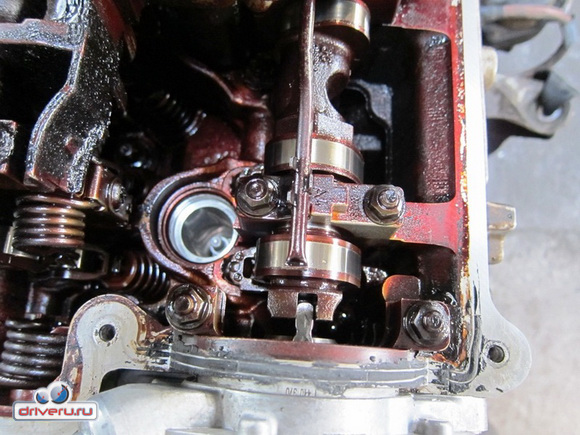

Выпускной вал тоже убрал подальше, обмотав предварительно уплотнительные кольца, чтоб не задеть их и не повредить. Они отвечают за исправное направление масляного давления из клапана ваноса в исполнительный механизм:

Последнее, что оставалось, это снять рычажки роликовых толкателей. У них есть маркировка размера, так как при первичной установке, они подбираются в паре с промежуточными рычагами. Все 16 штук были запротоколены и позже удалены:

Читайте также: