Гидравлический пресс своими руками из гидроцилиндра маз

Добавил пользователь Владимир З. Обновлено: 05.10.2024

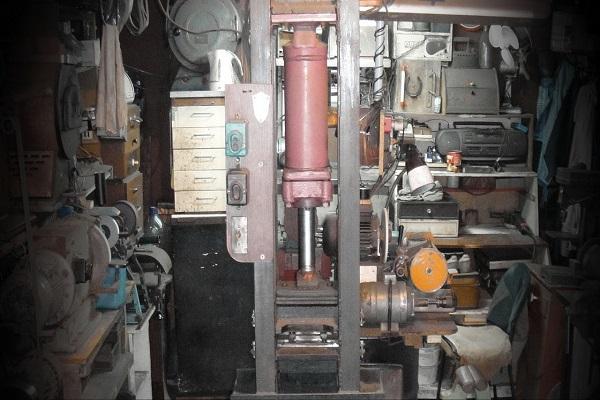

самодельный гидравлический пресс

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Ребяты выручайте нужен самодельный малогабаритный гидравлический пресс гдето тонн на 10-15 для ремонта техники у кого какие мнения ?? пишите шлите фото.зарание спасибо

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

А зачем цилиндр обрезать?

_______________________________________

«Делай, что можешь, с тем, что имеешь, там, где ты есть.»

Теодор Рузвельт ©

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

А зачем цилиндр обрезать?

А вы где-нибудь видели цилиндр такого диаметра , чтоб он был менее 0,5 м (выход штока) .

А это не очень удобно, работать с такой длиной.

Цилиндр нужно жестко закреплять в плите, а в этом случае, при длине выхода штока от 0,5м и более, его будет выгинать (при работе на максимальном выходе), что приведет к сробатыванию напровляющих, и уплотнений.

Да и громоздко, масла ведро нужно, против 2х литров, а отверстия делать все равно придется для подвижной плиты.

А там, хозяин-барин, делайте как вам удобно.

Укоратить шток очень легко вместе с цилиндром.

Только нужно будет поломать голову по креплению крышки цилиндра. (оно разное бывает).

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

А зачем цилиндр обрезать?

А вы где-нибудь видели цилиндр такого диаметра , чтоб он был менее 0,5 м (выход штока) .

А это не очень удобно, работать с такой длиной.

Цилиндр нужно жестко закреплять в плите, а в этом случае, при длине выхода штока от 0,5м и более, его будет выгинать (при работе на максимальном выходе), что приведет к сробатыванию напровляющих, и уплотнений.

Да и громоздко, масла ведро нужно, против 2х литров, а отверстия делать все равно придется для подвижной плиты.

А там, хозяин-барин, делайте как вам удобно.

Укоратить шток очень легко вместе с цилиндром.

Только нужно будет поломать голову по креплению крышки цилиндра. (оно разное бывает).

Это все понятно.А если с 2ПТС4 поставить,убрать предварительно две секции штока и заварить бошку самой толстой.Там-то толщина!Попробуй согни.

_______________________________________

«Делай, что можешь, с тем, что имеешь, там, где ты есть.»

Теодор Рузвельт ©

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

А зачем цилиндр обрезать?

А вы где-нибудь видели цилиндр такого диаметра , чтоб он был менее 0,5 м (выход штока) .

А это не очень удобно, работать с такой длиной.

Цилиндр нужно жестко закреплять в плите, а в этом случае, при длине выхода штока от 0,5м и более, его будет выгинать (при работе на максимальном выходе), что приведет к сробатыванию напровляющих, и уплотнений.

Да и громоздко, масла ведро нужно, против 2х литров, а отверстия делать все равно придется для подвижной плиты.

А там, хозяин-барин, делайте как вам удобно.

Укоратить шток очень легко вместе с цилиндром.

Только нужно будет поломать голову по креплению крышки цилиндра. (оно разное бывает).

Это все понятно.А если с 2ПТС4 поставить,убрать предварительно две секции штока и заварить бошку самой толстой.Там-то толщина!Попробуй согни.

Чем мне они не нравятся, это постоянным подтеканием.

Где бы они не стояли, на телеге , на газоне, на зилу, везде они чумазые, но это пол беды, Вторая беда в том, чем возвращать в исходное положение данный девайс?

Пружину там и поставить-то некуда. Разве что ломиком, а это не очень удобно. А возвращать его в исходное-сами наверное знаете как! На самосвале при холодном времени года кузов секунд 30 опускается, это при его не хилом весе.

Так что.

Привет.

Ну а с силового цилиндра не пробовали?

Вполне реально.

Цилиндр взять с Д поршня мм на 120.

Обрезать его, чтоб рабочий ход был мм 150-200мм.

Выходную часть штока проточить и нарезать резьбу, для смены насадок, можно просто под шплинт.

Для всей этой музыки сварить раму , с 4х мощных вертикально расположенных швеллеров, сверху и снизу связанных раскосами. В швеллерах просверлить симметричные отверстия в горизонтальной плоскости, равноудаленные друг от друга, с шагом 100мм С помощью их можно будет поднимать и опускать нижнюю плиту, под нужное расстояние. Верхняя плита, в которой закреплен цилиндр, неподвижна.

Цилиндр можно делать как двухходовым так и с возвратной пружиной, во втором случае можно обойтись одним золотником.

При рабочем давлении 10МПа, и при Д поршня 120мм, сей девайс выдовит 11т.

А зачем цилиндр обрезать?

А вы где-нибудь видели цилиндр такого диаметра , чтоб он был менее 0,5 м (выход штока) .

А это не очень удобно, работать с такой длиной.

Цилиндр нужно жестко закреплять в плите, а в этом случае, при длине выхода штока от 0,5м и более, его будет выгинать (при работе на максимальном выходе), что приведет к сробатыванию напровляющих, и уплотнений.

Да и громоздко, масла ведро нужно, против 2х литров, а отверстия делать все равно придется для подвижной плиты.

А там, хозяин-барин, делайте как вам удобно.

Укоратить шток очень легко вместе с цилиндром.

Только нужно будет поломать голову по креплению крышки цилиндра. (оно разное бывает).

Это все понятно.А если с 2ПТС4 поставить,убрать предварительно две секции штока и заварить бошку самой толстой.Там-то толщина!Попробуй согни.

Чем мне они не нравятся, это постоянным подтеканием.

Где бы они не стояли, на телеге , на газоне, на зилу, везде они чумазые, но это пол беды, Вторая беда в том, чем возвращать в исходное положение данный девайс?

Пружину там и поставить-то некуда. Разве что ломиком, а это не очень удобно. А возвращать его в исходное-сами наверное знаете как! На самосвале при холодном времени года кузов секунд 30 опускается, это при его не хилом весе.

Так что.

Домкратом (актуш). Пара Г.Ц. малого диаметра запрут эту ялду обратно в два счета.Лепнины конечно много.Так ведь и придавить можно хоть по диагонали,хрен чаво куда поведёт.И мономер не помешает. Кстати вместо гидравлической части можно использовать трактор.Только не знаю надавит ли он 15 тонн.

Файлы:

press_0.jpg

_______________________________________

«Делай, что можешь, с тем, что имеешь, там, где ты есть.»

Теодор Рузвельт ©

Как сделать своими руками гидравлический пресс из домкрата, виды, чертежи и технология сборки

Некоторые мужчины много времени проводят в личных домашних мастерских, обрабатывая детали прессованием. Для этого можно использовать приобретенный гидравлический пресс или сделанный своими руками. Прежде чем самостоятельно его сделать, надо ознакомиться с особенностями этого устройства и нюансами его изготовления.

Принцип функционирования и конструктивные особенности

Гидравлическим прессом называют специальное оборудование для домашнего гаража, которое применяется для обработки заготовок или других деталей высоким давлением. Часто его применяют работники автосервиса при починке автомобилей. Прессом могут пользоваться, чтобы из отходов изготовить брикеты или согнуть металлические предметы.

Профессиональный автомобильный пресс стоит недешево, и поэтому некоторые пытаются изготовить его самостоятельно. Однако перед этим лучше ознакомиться с особенностями его конструкции и основными функциональными принципами.

В состав конструкции входят две основные камеры, которые выполнены в виде цилиндров. В меньшей из них происходит увеличение давления за счет перекачивания масла во второй, увеличенный цилиндр. Между цилиндрическими камерами жидкость перекачивается при помощи трубовидного канала, соединяющего камеры. Когда масло попадает во второй цилиндр, возрастает давление на поршень, отвечающий за работу пресса. Также устройство оснащено специальными опорами, в которые помещается обрабатываемое изделие.

Что понадобится для создания пресса своими руками

Перед тем как своими руками сделать прессующее устройство, придется определиться с необходимыми инструментами и материалами.

Материалы

Для создания прессовой конструкции приобретают следующие материалы:

- Швеллер. Специалисты советуют покупать изделия высотой около 14 см и шириной 6 см.

- Трубы. Для создания пресса используются трубки размером не меньше 4 х 4 сантиметра. Подходят изделия с прямоугольным и круглым сечением.

- Металлические уголки. Компоненты используют при создании каркаса основной рамы. Также они пригодятся при сборке транспортного столика. Длина и ширина каждого железного уголка должна составлять пять сантиметров.

- Стальные листы. Устанавливаются, чтобы выровнять возможные неровности на поверхности. Для изготовления пресса используются листы из стали толщиной 7-8 мм.

- Стальные пластины. Применяют для дополнительного укрепления конструкции. В таком случае ставятся плотные пластины толщиной около сантиметра.

- Часть трубы длиной 10-15 сантиметров. Устанавливают для соединения домкратного штока.

Инструменты

Чтобы своими руками собрать гидравлический пресс, заранее заготавливают специальные инструменты. К ним относят:

- резьбовую вилку;

- болгарку для разрезки металлических изделий;

- уровень;

- рулетку;

- электрическую дрель;

- слесарную ножовку;

- электроды со сварочным аппаратом для соединения металлических компонентов.

Конструкция и построение вакуумного пресса

В конструкции вакуумного пресса имеются определенные особенности, с которыми лучше заранее ознакомиться. Это поможет детальнее разобраться с построением этого изделия.

Прессовочное оборудование вакуумного типа состоит из трех основных элементов, к которым относятся:

- Рама. Основной несущий элемент, к которому крепятся другие компоненты пресса. Его изготавливают из профилированных трубок или рельс.

- Рабочий стол. Именно на его поверхности располагают деталь, которая подвергается прессованию. Также на рабочем столе установлена прижимная рама для закрепления обрабатываемых изделий. Делают из ровных металлических пластин.

- Пневматическая система. Отвечает за проведение основного технологического процесса. Чтобы изготовить такую систему, используют водяной насос.

Среди основных особенностей вакуумной модели пресса выделяют следующее:

- работа оборудования проводится под полным ручным контролем;

- для изготовления вакуумной системы используют общедоступные материалы;

- эффективность изготовленного оборудования не уступает заводским моделям.

Расчет размеров и изготовление механического

Прессы механического типа используются для обработки кожаных изделий, металлических компонентов, а также картона и поролона. Чтобы самому смастерить устройство, необходимо:

- Четыре одинаковых уголка из металла с длиной около 90 сантиметров соединить с четырьмя уголками, длина которых составляет 55 сантиметров. Чтобы их скрепить, используют обычные шурупы или электрическую сварку.

- Закрепить между собой два полученных железных прямоугольника металлическими трубами.

- Усилить изготовленный короб стальными пластинами и поперечными прутьями.

- Сделать в одной из стенок небольшую дверцу, через которую можно будет доставать спрессованные изделия.

Затем приступают к формировке основного компонента — поршня. Для этого железные швеллеры длиной 55-65 сантиметров сваривают друг с другом. После чего конструкцию усиливают поперечной железной балкой. В ее центре присоединяют фланец со вставленным внутрь прутом. Затем к железному коробу с противоположных сторон приваривают швеллеры.

Когда конструкция будет полностью собрана, на прут надевают шайбу с гайкой и подшипником.

Чертежи и технология сборки гидропресса

Перед изготовлением гидропресса придется заранее разработать схему и определиться с габаритами устройства.

Процесс создания гидросистемы начинается с разработки станины, которая считается важнейшим компонентом конструкции.

Ее делают прочной, чтобы она не сломалась во время работы домкрата. При изготовлении станины придерживаются специальных прессформ, и поэтому ее основание изготавливают в виде платформы. Ширина станины зависит от элементов, которые будут обрабатывать прессом, а высота — от размеров домкрата.

Когда станина будет сделана, на ее основание устанавливается домкрат. При правильном расположении устройства его верхняя часть будет отвечать за упор обрабатываемых изделий. В верхней части домкрата размещают металлическую раму, на которую устанавливают рабочий стол. Рама для столика должна быть подвижной, чтобы он передвигался в вертикальном положении.

На боковых сторонах станины устанавливаются два гидроцилиндра с оттягивающими пружинками. Их прикрепляют к конструкции, чтобы возвращать домкрат в его начальное положение. Иногда вместо двух пружинок используют всего одну.

Схема и разработка с электрическим приводом

При создании такого устройства понадобится двигатель, который производит электроэнергию.

Сначала изготавливается рама из двух направляющих, в качестве которых используются железные трубки с прямоугольным сечением. В трубах сверлятся специальные отверстия, к которым будет прикрепляться платформа. После изготовления рамы делают «лифт» для движения прессовой платформы. Для его создания понадобятся металлические уголки. Когда «лифт» будет сделан, изготавливают давящую площадку. Она делается из прочного швеллера, который сможет выдержать нагрузку в 1-2 тонны.

Затем на станок устанавливается домкрат и пружина, которую размещают между «лифтом» и верхней опорной поверхностью. На финальном этапе создания пресса электродвигатель соединяют с домкратом и подключают к оборудованию педаль для регулировки мощности электрогидравлического пресса.

Классическая конструкция из домкрата

Создать классический ручной пресс из домкрата довольно просто. Сначала из толстого швеллера изготавливается рама. Ее угловые части усиливаются стальными листами, которые повышают прочность всей конструкции.

На изготовленную раму устанавливают подвижный элемент, отвечающий за прессование изделий. Специалисты советуют установить на нем специальные ограничители, которые смогут лучше зафиксировать работающий домкрат.

Некоторые оснащают оборудование упорным штоком. Его изготавливают из подшипниковых валов. Упорный шток используют для повышения устойчивости прессовочной конструкции.

Особенности создания мини-пресса

Люди, которые предпочитают использовать компактное оборудование, чаще всего изготавливают самодельный настольный пресс. Это наиболее простая конструкция, которая нечасто применяется на практике. Например, ею пользуются, чтобы раскалывать грецкие орехи или прессовать непрочные жестяные или пластиковые изделия.

Для изготовления каркаса устройства используются плотные деревянные доски. Четыре доски соединяют между собой таким образом, чтобы получился прямоугольный каркас. К верхней части каркаса подсоединяют подвижную прессовочную поверхность, которая также сделана из дерева. В качестве гидравлической системы используют обычные медицинские шприцы.

Заключение

Гидравлические прессы часто используются в различных сферах деятельности. Каждый может приобрести такие устройства в специализированном магазине или сделать самостоятельно. Однако прежде чем приступить к изготовлению, надо ознакомиться с принципом функционирования прессов, а также с основными особенностями различных моделей.

Как сделать простой пресс своими руками: эффективные инструкции и полезные рекомендации

Гидравлический пресс применяется для получения высокого давления. Он используется во многих автомастерских для прессования различных валов, подшипников и шестеренок. Домашние мастера применяют его для штамповки деталей из пластика, резины или металлы. Если в вашей мастерской его еще нет, то вы можете попробовать сделать пресс своими руками.

Читайте в статье

Назначение и функции пресса: области применения устройства

Пресс имеет широкое применение. Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Такое оборудование применяется для создания брикетов из отходов, при склеивании двух поверхностей, а также для сгибания деталей из металла. При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

Принцип гидравлики позволяет сильно облегчить жизнь. Благодаря простому механизму эффективно работает разное оборудование.

Самодельная установка применяется для работы в гараже и мастерской

Итак, рассмотрим подробнее для чего необходимо подобное устройство:

- выпрессовка разных подшипников, то применяется в маленьких автомастерских;

- сгибание метизов разнообразной формы;

- обеспечение давления для склеивания двух элементов;

- монтаж заклепок.

Попробуйте изготовить пресс своими руками в гараж. Такое устройство используется для выпрессовки и запрессовки всевозможных деталей. При этом оборудование производит огромный спектр работ по ремонту, обслуживанию и профилактике.

Простой вариант для гаража

Давайте рассмотрим некоторые варианты:

- даже маленькому автосервису необходим гидропресс, который можно приобрести или сделать своими силами. Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

- для мастерской и дома часто необходим пресс для макулатуры. При большом скоплении бумаги, ее требуется утилизировать. Такая конструкция имеет средний показатель мощности и может работать от электрической сети. С помощью небольшого аппарата можно убирать значительное количество макулатуры;

- полезен и пресс для картона, с помощью которого можно прессовать бутылки из пластика и жестяные банки. При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

- пресс для опилок применяется для создания брикетов. Полученные брикеты применяются для отопления частных домов. Такой прибор состоит из стола, силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

- самодельный пресс подборщик для сена представляет собой специальный короб, который устанавливается на рамную конструкцию из бруса. Такие рамы могут делаться из металлического профиля. Конструкция делается в виде короба, но без верхней части. Понадобятся некоторые материалы для изготовления пресса для сена своими руками. Чертежи с размерами облегчат задачу. Стоит использовать уголки, рейки из металла и обработанные доски.

Подборщик в работе

Чтобы сделать аппарат для сена необходимо соединить доски с помощью металлических уголков. После этого короб оббивается рейками. Это придаст прочности изделию. Затем нужно перейти к калитке или дверце, которая фиксируется на петли.

Для сборки понадобится элемент для крепления к лобовине, база для монтажа всех узлов, ходовая деталь и транспортный подборщик. Также понадобится специальная камера с коробкой передач и с сеном. Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

При этом делается подборка высушенного сена в поле, а также прессование подборок. Затем из полотен формируются рулоны. Такой процесс отличается тюкование без деформации растительности. Заводские подборщики имеют достаточно сложное устройство, которое редко получается сделать в домашних условиях.

Агрегаты для макулатуры применяются в пунктах, которые занимаются приемкой разного вторичного сырья. Такой агрегат отличается повышенным давлением примерно в 15-50 тонн, что помогает сделать тюки небольших размеров. Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Подобную конструкцию можно сделать двух видов:

- механический вариант представляет упрощенную конструкцию с небольшой мощностью. При этом сила может достигать одной тонны;

- к более мощным относится самодельный гидравлический аппарат, мощность которого может быть до 4 тонн.

Аналогичным образом происходит и изготовление пресса для пластиковых бутылок.

Конструкция пресса: особенности существующих устройств

Для создания значительного усилия на определенной площади применяется конструкция гидравлического пресса, купить такой агрегат можно в специализированных магазинах. Такой аппарат представляет собой эффективное и простое устройство.

Устройство гидравлического пресса

Если вы решили сделать такую конструкцию по чертежам, то необходимо разбираться из чего она состоит:

- нижняя часть или основание необходима для устойчивости конструкции. Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

- стойки представляют собой вертикальные части конструкции. Высота элементов рассчитывается как сумма длины его штока, высоты домкрата и толщины неподвижного упора. Стойки выполняются из стальных уголков, приваренных к основанию;

- неподвижный упор фиксируется в верхней части стоек. Чтобы его сделать применяется такой же уголок, как и у стоек;

- домкрат позволяет развить необходимое усилие. Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления;

- подвижной упор оказывает основное давление на механизм. Может выполняться из уголков или полосок стали;

- возвратное устройство применяется для передвижения подвижного упора в обычное положение. При этом используются пружины, степень и длина растяжения, которых рассчитывается в зависимости от параметров пресса.

Как сделать несложную конструкцию можно посмотреть на видео ниже:

Вакуумный пресс

При изготовлении вакуумного пресса своими руками, стоит учитывать, что устройство состоит из термомодуля, стола и вакуумной камеры. При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

У такой конструкции есть некоторые особенности:

- аппарат имеет только ручное управление;

- для работы применяются доступные материалы;

- скорость работы не должна уступать заводским аналогам.

Вакуумная конструкция собирается из таких деталей:

- станина делается из рельсы для термомодуля и профилированной трубы. Для работы понадобится сварочный аппарат и электродрель;

- вакуумный стол делается из прижимной рамы, зажимов и ванны;

- также необходим и водокольцевой насос.

По аналогии производится и термовакуумный пресс.

Пресс подборщик

Такой аппарат, как пресс подборщик устанавливается как прицепной механизм для мотоблоков. Его используют на маленьких фермерских полях и на крупных сельскохозяйственных угодьях. После того, как зеленая масса срезается косилкой, данное устройство занимается ее обработкой. При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

Вот достоинства от использования такого агрегата:

- сокращается время сушки, и уменьшаются потери сена;

- в несколько раз снижаются трудозатраты;

- повышается качество сена при хранении;

- возможна самостоятельная регулировка навесного устройства.

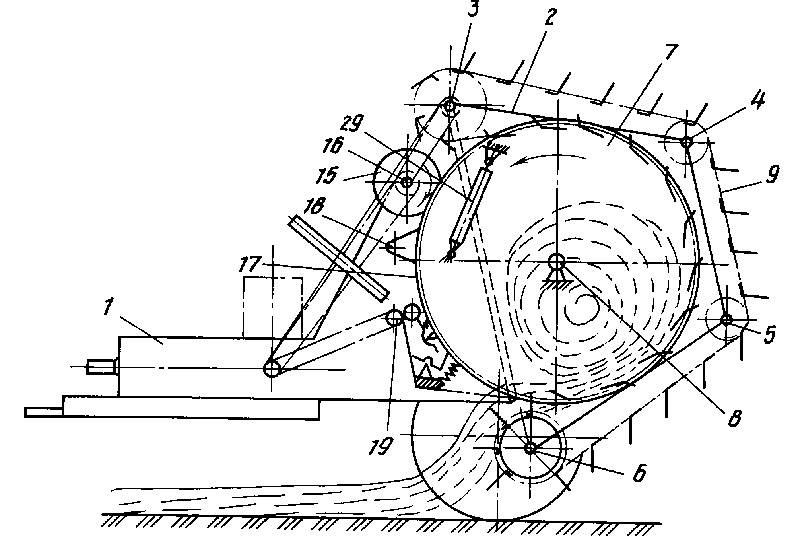

На схеме показан вариант рулонного оборудования

Самым распространенным вариантом является рулонный механизм. Пружинные зубья позволяют собирать массу травы. После этого каждая порция скручивается в тюки. Минитрактор при помощи такого пресса может загружать до 20 тонн соломы за 20 дней. Рулонные конструкции имеют небольшие габариты.

Валковый пресстюковой разновидности делают брикеты в форме прямоугольника. Трава в валках подхватывается зубьями и отправляется в отсек для прессования. Габариты могут регулироваться техникой. Тюки прочно упаковываются и обвязываются шпагатом. После этого блок выбрасывается на поле.

Можно сделать и самодельный вариант из ходового бруса и пиломатериалов. При этом делается большой короб из досок и используется горизонтальный способ для загрузки сена. В качестве пресса применяется реечный или винтовой домкрат. При помощи такого приспособления можно вязать тюки из соломы и прессовать их.

Настольный механический пресс

Настольный пресс может работать как на автоматической, так и на ручной тяге. Такое оборудование часто выполняется из прочной стали.

С помощью ручного пресса обрабатываются:

- полимеры и пластмассы;

- картон и поролон;

- всевозможные металлы;

- резина и кожа.

Компактный настольный аппарат

С помощью механического пресса производится выпрессовка подшипников и втулок, штамповка, а также высечки небольших изделий. Такой агрегат позволяет экономить время на изготовление деталей.

Устройство гидравлического ручного аппарата производит усилие с помощью штока гидроцилиндра. В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

Дыропробивной вариант применяется для штамповки отверстий в листах разных материалов. Ручные механические аппараты необходимы для опрессовывания трубчатых гильз и кабеля.

Вибропресс

Вибропресс позволяет уменьшить время проведения строительных работ, а также уменьшить их стоимость. Устройство аппарата предполагает наличие трех приводов: гидравлического, механического и пневматического. В основе работы агрегата лежит технология вибпрессования.

Даже при наличии инструкции и необходимых чертежей создание вибропресса своими руками может не получиться. Такое может произойти из-за неправильных расчетов, неточной наладки и низкой производительности.

Пресс с электрическим приводом

Гидравлический пресс с электроприводом имеет простое устройство. Чаще всего она состоит из толстого уголка и швеллера. Все элементы соединяются толстыми болтами.

Особое внимание стоит уделить каркасу станка, так как он будет подвергаться значительным механическим нагрузкам. При этом достаточной должна быть толщина металла.

Такое устройство часто применяется на производстве и в промышленности. Усилие выполняется при помощи работы электродвигателя. Применение такого механизма помогает уменьшить время проведения множества технологических процессов.

Установка с электрическим приводом

Устройство гидравлического пресса для гаража: основные характеристики

Как сделать гидравлический пресс иногда нужно знать, чтобы сделать такой агрегат для своего гаража. При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический насос. Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

Для производства гидравлического пресса, важно определиться с вариантом модели. Вот такие они могут быть:

- сложная гидравлическая конструкция требует специализированной техники и времени на работу;

- ручной механизм можно сделать самостоятельно;

- стандартная шиномонтажная конструкция является двухскоростной и имеет ручной насос. Поршень является мобильным;

- напольная модель оборудована клапаном от перегрузок и ручным приводом насоса.

Самодельная установка для гаража

Для самостоятельного изготовления понадобится крепеж, инструмент для резки и аппарат для сварки. Достоинством гаражной сборки станет возможность контролировать каждый этап монтажных работ.

Важно определиться с типом конструкции. Горизонтальные устройства используют для гибки, правки и рубки отдельных элементов. А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

Также устройства могут быть настольными или напольными. При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

Напольные конструкции обладают широким диапазоном регулировки рабочего стола. Такой вариант может иметь грузоподъемность до 20 тонн. С их помощью производится разборка и сборка узлов.

Существуют и специальные правила безопасности для работы на таком оборудовании:

- для работы следует работать в одежде без деталей, которые могут попасть под пресс. Важно защитить волосы от такого попадания;

- для глаз применяются специальные очки;

- в рабочей зоне не должно быть детей и посторонних;

- детали кладутся по центру пресса;

- для домкратов используются только масла высокого качества.

Важным приводом является гидронасос с ручным управлением. Он способен выполнять возвратно – поступательные движения в рабочей части. Гидроцилиндры могут быть плунжерными и поршневыми. Во многом это зависит от качества используемой жидкости.

Чтобы сделать простой агрегат для гаража понадобится бутылочный домкрат. Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, ножовка, болгарка и диски для резки металла.

Перед сборкой важно выбрать только хороший домкрат и сделать прочное основание для него. Такой пресс состоит из гидронасоса, манометра, рамы со станиной и гидроцилиндра. В некоторых конструкциях цилиндр и насос могут быть замещены домкратом.

Ручной пресс имеет такие преимущества:

- простота устройства;

- отсутствие предохранительных механизмов;

- расположение рабочего стола не влияет на рабочее усилие конструкции;

- существует возможность регулировки длины и высоты рабочего хода.

К минусам стоит отнести незначительную скорость рабочей поверхности.

Как сделать гидравлический пресс своими руками?

Как сделать ручной гидравлический пресс из домкрата своими руками? Что нужно для изготовления и каково назначение и устройство аппарата?

Зачастую, чтобы выполнить обработку металлических предметов, необходимо обеспечить контролируемую деформацию. Воплотить это в жизнь без специального механизма очень непросто, а цена на заводские модели достаточно высокая. Поэтому чаще люди прибегают к варианту из самодельными гидравлическими прессами.

Назначение и принцип действия гидравлического пресса

Этот вид механизмов предназначается для обработки металлических предметов или полуфабрикатом за счет прессования. Для выполнения этого процесса в конструкции предусматривается комплекс для обеспечения необходимого усилия и несущая рама, на которой крепятся составляющие элементы.

Заводские экземпляры обладают достаточно значительными габаритами. Для бытовых нужд или для автосервиса достаточно будет сконструировать пресс небольших размеров и расчетного давления.

Область использования этого вида механизма достаточно обширная. В промышленных объемах при его помощи делаются сложные механизмы и элементы разнообразных машин. При этом соблюдается высокий уровень точности выполняемого производства. Для того, чтобы выполнить обработку небольших изделий, зачастую применяют модели пресса сделанные самостоятельно. В роли основной составляющей выступает домкрат, однако существуют и похожие по исполнению варианты.

Предполагаемые сферы использования:

Практически же, пресс, который сделан вручную, обладает намного большим спектром применения.

Разновидности конструкций

В первую очередь, необходимо определить возможные способы изготовления этого механизма. Важным элементом выступает орган для обеспечения прилагаемого усилия. Стоит уделить внимание форме каркаса и упорного столика.

Для выполнения механизированного гидравлического прессования сначала выбирают рабочий орган. Чаще всего для этого отдается предпочтение домкрату. Его суммарная грузоподъемность определяет величину усилия на полуфабрикат. Модальное значение данного параметра напрямую влияет на возможный перечень производимых работ. Для пользования в домашних условиях рекомендуется выбирать тип, грузоподъемность которого будет в пределах 7…20 тонн.

Альтернативным решением будет монтирование гидравлического цилиндра и нагнетающего агрегата. Это позволяет обеспечивать максимальное удобство при произведении работ. Но себестоимость такого механизма, сделанного вручную, выше, по сравнению со станком с домкратом.

Рама станка чаще всего изготовляется из стального швеллера или уголка разной номенклатуры. Толщина металла должна быть 2 или более миллиметров. Конструкция самодельного гидравлического оборудования состоит из нижеперечисленных элементов:

Заблаговременно рекомендуется изучить заводское оборудование, на базе найденных технических характеристик и требований, самому спроектировать оптимальную машину.

Гидравлический пресс своими руками: пошаговая инструкция

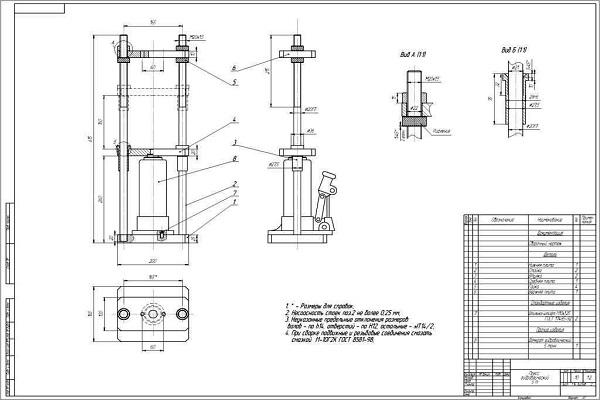

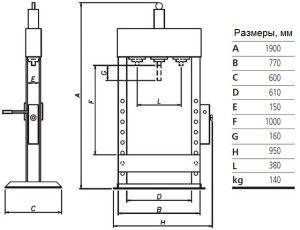

Рис.1 ‒ Чертеж гидравлического пресса

Сперва выполняется точная техническая документация, которая обязана содержать все необходимые для правильной работы конструкции компоненты. Также должны быть указаны эксплуатационные и механические свойства — геометрические размеры, параметры металла, грузоподъемность будущей машины.

Предварительно подбирается необходимый перечень приспособлений и расходные материалы. Для обрабатывания и сваривания стальных составляющих, будет необходим сварочный агрегат, дрель, комплект метизов. Формирование составляющих для механического гидравлического оборудования можно выполнить за счет газового резака или болгарки. Для закрепления нажимного винта или гидроцилиндра, понадобится проделать отверстия в его раме.

Советы для правильной сборки оборудования:

Если пользоваться цилиндром и насосом — следует рационально подбирать их технические характеристики. В частности это касается максимального значения нагнетаемого усилия. Комплектация и монтирование самодельных цилиндров не советуется. Это также касается вышедших из строя, но затем восстановленных моделей.

После проектирования технической документации и подготовки требуемых приспособлений, подручных средств, материалов, будет понятно, как правильно сделать гидравлический пресс самостоятельно.

- Для начала весь металл режется согласно размерам, указанных на чертеже. Выполняются отверстия, если их предусматривает конструкция, на указанных заготовках.

- Затем из предварительно порезанной трубы квадратного или круглого сечения сваривается остов, швы провариваются вверху и внизу.

- Сверху при помощи сварки крепится соответствующая стальная пластина нужных габаритов. За счет сварочного аппарата изготавливается П-образная конструкция, которая надежно приваривается к каркасу – станина подготовлена.

- Далее делается мобильный рабочий столик. Для этого используется швеллеры или трубы, отрезанные на мерные длины. Монтируя трубу между стоек рамы, с боков приставляются рейки, вся конструкция подвергается стягиванию винтами и гайками.

- Съемный регулируемый упор делается по аналогии, но в рейках напротив стоек просверливаются отверстия для фиксирования на требуемом уровне.

- Далее в заблаговременно определенных областях закрепляются оттягивающие пружинные элементы.

- Оттянув мобильный рабочий столик, устанавливается домкрат.

Таким образом, гидравлический пресс готов. Когда прессом не выполняется никаких механических работ, домкрат легко извлекается и используется по своему непосредственному предназначению.

После обладания подобным механическим оборудованием, ваши ремонтные работы станут намного легче, удобнее и позволят выполнять больший спектр необходимых задач.

Как сделать ручной гидравлический пресс из домкрата в домашних условиях

Нередко для обработки металлических изделий требуется выполнить контролируемый процесс деформации. Сделать это без специального оборудования весьма проблематично, а стоимость заводских модели высока. Поэтому предпочитают изготовить гидравлический пресс своими руками.

Назначение гидравлического пресса

Этот тип настольного и стационарного оборудования предназначен для обработки стальных элементов методом прессования. Для этого в конструкции предусмотрен блок для создания давления и опорная рама, на которых закрепляются все компоненты. Заводские установки имеют большие габариты. Для работы по дому достаточно будет сделать небольшой гидравлический пресс.

Область применения этого типа инструмента довольно обширна. В промышленных масштабах с его помощью выполняют изготовление сложных деталей. При этом обеспечивается высокая степень точности производства. Для выполнения обработки небольших заготовок чаще всего применяются самодельные модели пресса. В качестве основного компонента у них используется домкрат, но есть и альтернативные варианты.

Возможные области применения:

- выпрессовка подшипников ступицы. Это актуально для небольших и средних автомастерских;

- гнутье метизов различной формы. Правильно изготовленное своими руками оборудование позволяет сделать изделия с достаточно большой точностью;

- создание давления для склеивания двух различных материалов;

- установка заклепок в конструкцию большой толщиной.

На практике гидравлический пресс, сделанный своими руками, имеет много больше сфер применения.

Для получения подсолнечного или арахисового масла в небольших объемах можно использовать вышеописанную конструкцию. Это актуально для фермерских и частных хозяйств.

Виды конструкций самодельного пресса

Прежде всего необходимо рассмотреть возможные варианты изготовления самодельного оборудования. Важным компонентом является механизм для создания повышенного давления. Также следует обращать внимание на форму рамы и конфигурацию опорного стола.

Для изготовления ручного или механического гидравлического пресса своими руками сначала выбирается силовой агрегат. Зачастую для этого используют домкрат. Его максимальная грузоподъемность определит степень давления на заготовку. Значение этого параметра зависит от типа выполняемых работ. Для эксплуатации в домашних условиях можно выбрать модель домкрата с грузоподъемностью от 7 до 20 т.

Альтернативным вариантом является установка гидроцилиндра и нагнетающего насоса. Это позволит обеспечить максимум комфорта при выполнении работы. Но себестоимость подобной конструкции, сделанной своими руками, значительно выше, чем у станка с домкратом.

Корпус станка зачастую делается из стальных швеллеров и уголков. Толщина материала должна быть не менее 2 мм. Конструкция самодельного гидравлического пресса с домкратом или цилиндром состоит из следующих компонентов:

- блок крепления домкрата. Его движущийся шток может располагаться как в верхней, так и в нижней части;

- опорный стол. На нем будет устанавливаться обрабатываемая деталь. Во время изготовления своими руками рекомендуется предусмотреть возможность изменения высоты относительно домкрата;

- рама. На нее устанавливается силовой агрегат и опорный стол. В нижней части для лучшей устойчивости делаются ножки с возможностью регулировки высоты.

Подробные чертежи конструкции давать нецелесообразно, так как для ее производства могут использоваться различные компоненты. Но предварительно рекомендуется ознакомиться с заводскими аналогами, на основе полученных данных самостоятельно разработать оптимальную модель.

Для различного типа работ используют штуцеры особой формы. Они должны быть изготовлены из твердой инструментальной стали, поэтому сделать своими руками будет проблематично. Рекомендуется заказать у профессионального токаря.

Порядок изготовления пресса гидравлического

Предварительно необходимо подобрать оптимальный набор инструментов и расходных материалов. Для обработки и сварки стальных конструкций потребуется сварочный аппарат, мощная дрель, комплект болтов и гаек. Формирование заготовок для ручного гидравлического пресса можно сделать с помощью автогена или болгарки. Для крепления силовой установки понадобится сделать отверстия в его основании.

Рекомендации по сборке станка:

После изготовления пресс рекомендуется обработать грунтовкой и покрасить. Испытание следует начинать с деформации тонкостенных изделий, постепенно увеличивая нагрузку.

В видеоролике показан пример описанной конструкции:

Читайте также: