Как снять полуось газ 31105

Обновлено: 02.07.2024

Как снять полуось газ 31105

Полуось необходимо снимать для замены сальников, подшипников или самой полуоси, а также при разборке заднего моста

Вывешиваем заднюю часть автомобиля.

Шестигранным ключом на 12 отворачиваем сливную пробку, подставив под редуктор заднего моста емкость объемом не менее 2 л.

Сливаем масло. Если масло темного цвета или в нем заметны металлические частицы, следует промыть редуктор заднего моста.

Снимаем колесо и тормозной барабан.

Ключом на 17 отворачиваем 4 болта крепления задних тормозных механизмов к заднему мосту.

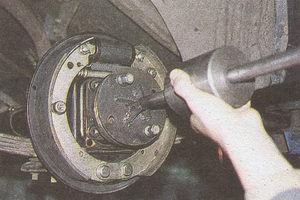

Привернув колесными болтами к фланцу полуоси ударный съемник, выбиваем полуось.

И вынимаем ее из кожуха

Если съемника нет — полуось можно вытянуть за колесо или тормозной барабан, привернув его к полуоси обратной стороной.

Аналогично снимаем вторую полуось

Если полуось не вынимается, нанесите несколько ударов по внутренней стороне барабана через деревянную проставку.

Устанавливают полуось в порядке, обратном снятию. При этом завернуть четыре гайки крепления полуоси моментом 65–80 Нм (6,5–8 кгс·м).

Снятие и установка полуоси на автомобиле Волга ГАЗ 31105 2004 - 2009

Полуось в сборе с подшипником заменяют при повышенном по сравнению с обычным шуме со стороны задних колес автомобиля как при движении по прямой, так и на поворотах. При этом наблюдаются повышенный осевой и радиальный люфты полуоси.

Допускается осевой зазор не более 0,7 мм.

Полезный совет:

Правка полуоси и замена ее подшипника трудоемки и требуют специальных слесарных навыков. Поэтому при отсутствии таких навыков рекомендуем при появлении осевого или радиального люфтов полуоси заменять полуось в сборе. Если, сняв полуось, вы обнаружили проворачивание внутреннего кольца подшипника относительно запорной втулки или посадочного пояска полуоси, замените полуось в сборе с подшипником.

1. Установите автомобиль на смотровую канаву или подъемник.

2. Снимите декоративный колпак заднего колеса, ослабьте колесные болты, приподнимите заднюю часть автомобиля, выверните колесные болты и снимите колесо.

3. Снимите тормозной барабан (см. здесь).

4. Выверните четыре болта крепления полуоси с тормозным щитом к фланцу кожуха полуоси.

Примечание:

Если вы не собираетесь менять сальник, соблюдайте осторожность — не повредите его рабочую кромку.

Полезный совет:

Если съемника нет, то можно воспользоваться таким способом: установите колесо наружной стороной диска к фланцу, закрепите его тремя болтами, не затягивая их, и выдерните полуось за колесо.

После снятия полуоси, тормозной щит в сборе с задним тормозом остается на фланце кожуха полуоси. Будьте осторожны, не сломайте присоединенную к рабочему цилиндру тормозную трубку.

5. Выпрессуйте полуось с помощью специального инерционного съемника.

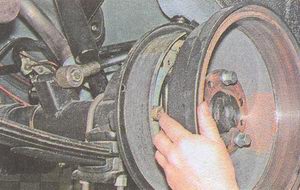

6. Вытягивайте полуось.

7. Если съемника нет, приворачиваем к полуоси тормозной барабан обратной стороной и выдергиваем полуось.

8. Если усилия не хватает выбиваем полуось через деревянный брусок, нанося удары по тормозному барабану.

9. Устанавливайте полуось в порядке, обратном снятию. При этом заверните четыре болта крепления полуоси моментом 65–80 Н·м (6,5–8 кгс·м).

Замена подшипника полуоси

Подшипники полуоси почти во всех Волгах являются обслуживаемыми, то есть их надо регулярно смазывать. Для этих целей используется литол. Но многие автолюбители игнорируют данную процедуру. А зря. Неисправный подшипник полуоси — это увеличенный расход топлива, повышенный износ деталей трансмиссии, но что самое страшное — вероятность заклинивания одного из колес во время движения автомобиля.

Случись такое на большой скорости — можно заказывать гроб с музыкой. Но как диагностировать данную неисправность? Явным признаком выхода из строя подшипника полуоси является повышенный шум (писк, скрежет) со стороны колеса в такт с его вращением. Также на такую неисправность указывает нагрев колеса при движении накатом без применения тормозов. Для большей уверенности можно вывесить заднее колесо и попытаться пошатать его примерно так же, как при диагностике неисправности шкворневого узла, только с большим усилием. То есть берёмся двумя руками за низ колеса и дергаем его на себя. Никаких стуков и ощутимых люфтов быть не должно. А если они есть, то пора менять подшипник полуоси. Попробую описать эту процедуру. Для начала перечислю инструмент, который может понадобиться.

- Домкрат и баллонный ключ — колесо снимать.

- Молоток или съемник тормозного барабана.

- Съемник полуоси. Он экономит кучу времени и нервов. В принципе можно обойтись и другими подручными средствами, но со съемником гораздо удобнее.

- Ключ на 17 — откручивать щиток тормозных механизмов.

- Паяльная лампа — греть втулку, чтобы лучше слезла и потом опять греть уже новую, чтобы легче ее поставить.

- Спички или зажигалка — разжигать паяльную лампу.

- По идее, как в мануале написано, нужны пресс и оправка для снятия втулки. Но вряд ли у кого такие вещи найдутся. И если с оправкой еще можно что-то придумать, то с прессом возникнут серьезные проблемы. А по сему надо обходиться подручным инструментом. Роль пресса вполне может выполнить помощник с ба-а-альшой кувалдой, а роль оправки — пара железных уголков потолще. Ну и наконец, в качестве верстака для такой процедуры подойдут два более — менее одинаковых больших булыжника. Только учтите, что лупить кувалдометром непосредственно по полуоси чревато последствиями. Поэтому надо предусмотреть какую-нибудь прокладку. Я использовал для этих целей вторую кувалду, поменьше. Ставишь ее на полуось и долбишь большой кувалдой по ней.

- Какая-нибудь емкость в которой будет греться новая запорная втулка.

- Масло для заливки в эту емкость. Пойдёт любое, хоть отработка.

- Оправка для запрессовки запорной втулки, подойдет кусок водопроводной трубы.

- Если у вас все открутится нормально, то вышеописанного инструмента хватит. У меня такой номер не прошел. Один подшипник был поменян успешно, а вот со вторым возникли проблемы. Во-первых при снятии щитка тормозных механизмов протекла тормозная трубка, а во-вторых намертво прикипел один из болтов крепления этого самого щитка.

Поэтому помимо вышеперечисленного инструмента мне еще понадобилось:

- Ключ на 10 — откручивать тормозную трубку.

- Немного тормозной жидкости на долив.

- Два ножовочных полотна — срезать прикипевший болт. Он калёный, поэтому чертовски туго пилится, одним полотном не обойтись.

- Слесарный бородок.

- Молоток — вышибать огрызок болта из отверстия.

- Газосварка. Ее может заменить упомянутая выше паяльная лампа, только со сваркой удобнее и быстрее нагревать ухо, в котором находится прикипевший кусок болта. А если в гараже есть газосварка, зачем извращаться. Горелочкой то и удобнее и температуру она более развивает, и не так страшно, бензобак все-таки рядом.

- Рукавицы, а лучше перчатки матерчатые, чтобы руки не обжечь.

- Вода.

Сам процесс изъятия куска приржавевшего болта из отверстия в корпусе заднего моста я опишу ниже, а пока несколько слов о том, какие запчасти надо купить.

- Конечно же сам подшипник полуоси. Их две разновидности. Первый — необслуживаемый, то есть в процессе эксплуатации не требует дополнительной смазки. Такой ставился на ГАЗ-24. Удобно, не надо литолом смазывать, но срок службы у него меньше. Второй — обслуживаемый, чтобы он долго ходил, надо будет раз в год закачивать в него смазку. Выбирайте сами, какой вам больше нравится. По виду эти два подшипника легко отличить друг от друга. Необслуживаемый — закрытый, его шарики не видно, внутренности подшипника прикрыты пластмассовыми крышечками. У другого, обслуживаемого — все на виду.

- Запорная втулка. Ее обязательно надо поставить новую, старая не годится. Так сказать деталь одноразового использования.

- Очень не помешает иметь запасной сальник полуоси. Он такой же, как и сальник ступицы. А также один — два болта крепления щитка тормозных механизмов, и шпильку крепления колеса, на всякий случай.

Теперь надеваем на шпильки съемник полуоси и извлекаем ее из корпуса заднего моста. Если будете заниматься этим в гараже — смотрите, чтобы вам хватило места, чтобы вынуть полуось. Если нет съемника — можно воспользоваться дедовским способом и долбануть по полуоси кувалдометром, она должна выскочить. Есть ещё вариант — подложить между креплением щитка тормозных механизмов и корпусом заднего моста металлические пластинки и закручивать болты с другой стороны, чтобы они упираясь в эти пластинки двигали полуось. Правда и то и другое — страшный гемор. Поэтому я бы порекомендовал воспользоваться съемником. Его, кстати, несложно и самому сделать. Итак, вы изъяли полуось из копуса заднего моста, открутив все четыре болта. Хорошо если так. У меня этот номер не прошел, я сорвал голову одному из болтов. Дело в том, что он приржавел к корпусу заднего моста так, что его не удалось сдвинуть с места даже при помощи бородка и кувалды. Выход один — пилить. Прошу учесть, что болт каленый, поэтому одним ножовочным полотном тут не ообойтись. Если у вас случится нечто подобное — постарайтесь всеми возможными способами (обстучите, погрейте, и т. д.) выбить остатки болта из отверстия в корпусе заднего моста. Хотя бы сдвинуть с места. Этим вы сильно облегчите себе дальнейший ремонт.

Теперь надо разобраться с гайкой, где тоже вкручен кусок перепиленного болта. Можно взять пассатижи и попытаться выкрутить болт. Если получится — хорошо, если нет — можно просто при замене подшипника полуоси заменить ещё и щиток с гайками, стоит он недорого. Также можно высверлить кусок болта, рекомендации по этим работам смотри выше. Ну и наконец, можно отсоединить методом зубила гайку от щитка, выкрутить остатки болта и приварить затем гайку на место. Ну все, с извращениями закончили, пора приступить к делу. Хотя нет, извращения еще только начинаются :-)

Чтобы не заниматься ерундой, описанной ниже, купите полуось в сборе, установите и ездите долго и счастливо. Но если вы истинные любители поковыряться с железками — дальнейший рассказ как раз для вас. По инструкции положено снимать подшипник полуоси с помощью специального съемника и пресса. Но скажите, у кого в гараже есть пресс? Да и съемник подшипника полуоси есть не у всех. Кое-кто из народных умельцев приспосабливает домкрат и тиски. У меня не получилось, а по сему пришлось воспользоваться проверенным методом кувалдометра. Здесь без помощника не обойтись. Задача — снять подшипник полуоси.

Для этого берется два мощных уголка и ставятся на булыжники. На них устанавливается подшипник (шпильки колесные должны смотреть вниз, а полуось — вверх). Для последующего удобства можно стянуть уголки проволокой. Такая установка нужна для того, чтобы при ударах кувалдой сверху по полуоси подшипник сдвигался. Затем, при помощи паяльной лампы греем запорную втулку. После чего кто-то одной рукой удерживает полуось, а другой рукой держит «прокладку», в качестве которой я использовал небольшую кувалду (что было под рукой и что удобно было держать). Лупить кувалдометром непосредственно по полуоси чревато последствиями, так как можно замять пазы и потом полуось на место не поставить. Итак, все готово, пора приступать к маханию кувалдой. Процедура проста до безобразия. Один держит, другой долбит. Если вы думаете, что держать легче — вы серьезно заблуждаетесь. На быстрый успех рассчитывать не стоит. У нас с первой полуоси подшипник слез через два часа, со второй — через сорок минут (вот что значит тренировка).

Чтобы не устраивать такую продолжительную физзарядку — можно сточить запорную втулку. Всё равно, она больше никогда не пригодится, ведь при установке нового подшипника втулку тоже надо ставить новую. Учтите только, что для этой операции вам понадобится шлифмашинка, которой надо будет очень аккуратно работать, чтобы не повредить посадочное место на полуоси. Перед тем, как снимать или стачивать втулку, заметьте, как она стояла, чтобы потом правильно установить новую.

Итак, подшипник успешно снят. Перед тем, как ставить новый — проверьте состояние войлочного сальника и если что надо заменить — меняйте (например, крепежный щиток с гайками, в одной из которых засел остаток перепиленного болта). Теперь устанавливаем подшипник. Втулку перед напрессовкой надо нагреть до 300 градусов в масле. Я это делал при помощи паяльной лампы. Берем консервную банку, кладем туда новую втулку, заливаем ее маслом. Подставляем паяльную лампу. Нагревается масло очень быстро.

Температура его кипения как раз где-то 300 градусов. Одно замечание — соблюдайте технику безопасности — не плюйте в горячее масло, а то при этом оно разбрызгивается. Да, чуть не забыл, заранее подберите оправку для напрессовки втулки. Очень хорошо подходит кусок водопроводной трубы. Вытаскиваем нагретую втулку, надеваем ее на полуось, ставим оправку. Упираем конструкцию во что-нибудь твердое, например асфальт. И опять повторяем процедуру — один держит, другой кувалдой машет. Новая нагретая втулка быстро и хорошо садится. Если при выполнении данной процедуры у вас повылетают колесные шпильки — не расстраивайтесь, их легко потом можно будет вставить на место. Сейчас главное напрессовать втулку до упора.

Окончание вы почувствуете, когда внутреннее кольцо подшипника упрется в выступ на полуоси. Дело сделано — осталось поставить полуось на место. Здесь вроде бы никакой премудрости нет, вставили полуось в корпус моста, воткнули конец в пазы, можно и молоточком помочь, если туго идет. А дальше чуть проворачиваете и «легкими ударами тяжелого молотка» утапливаете полуось до упора. Перед установкой проверьте состояние сальника полуоси и при необходимости его поменяйте.

ГАЗ Клуб сообщество

Замена подшипника полуоси. ГАЗ 31105, ЗМЗ 406.

Замена подшипника полуоси. ГАЗ 31105, ЗМЗ 406.

В умных книжках много про это написано. Но когда мне пришлось самому заняться этим нелегким делом, я пришел к выводу, что для моих рокерско-раздолбайских мозгов правильные мануалы хреновое подспорье))

И в конечном итоге разбираться пришлось на месте событий самостоятельно.

Надеюсь, что кому-то и поможет мой частный дилетантский взгляд на решение этой задачи.

Сразу скажу, что работа по сути не сложная. Одна проблема - грязная и тяжелая чисто физически. Ну да мы же ВОЛГУ ремонтируем, это вам не сырники с изюмом кушать))

Как вообще понять, что подшипники нуждаются в замене? Да просто: главный показатель - это люфт колеса. Еще следует проверить ход полуоси в направлении горизонтальном, то есть на вывешенной задней части автомобиля дергаем колесо на себя и толкаем обратно - перемещаться не должно никак и ни на сколько)) Если есть перемещение, значит непорядок с регулировочными кольцами. Кольца эти вставляются в подшипниковый щит сразу после сальников. стоять может одно, два, или в особо печальных случаях даже три кольца.

Люфт же подшипника, к сожалению, достаточно уверенно определить, шатая или вращая колесо - не получится. Даже на полностью исправном подшипнике люфт будет, там же шарики и перемещение при столь большом диаметре колеса относительно диаметра самого подшипника будет по любому))

Понять неисправность не разбирая узел может опытный человек)) Если есть такой поблизости - надо его поймать, угостить едой и пивом, ну и привлечь к решению проблемы. Если нет, придется разбираться самому. Потому как если сомнения появились - надо проверить.

Перейдем и к самому процессу наконец-то.

Удобнее всего эту работу выполнять, как и ни странно, на открытом пространстве, а вовсе не в гараже на яме или там на эстакаде.

Потребуются подставки, на что мы положим машину, когда будем снимать колесо. Работать на домкрате не стоит, в особенности на гидравлическом - эти, бывает, под нагрузкой проскакивают и машина падает.

В качестве подставки лично я использовал банальные деревянные пни, подложенные под мост.

Обязательно следует установить упоры под передние колеса. С обоих сторон. Машина должна стоять мертво.

По порядку работы:

1. Вывешиваем заднюю часть машины.

2. Устанавливаем упоры.

3. Снимаем колесо.

4. Снимаем тормозной барабан. (крепится на трех винтах М8) Ручник само собой должен быть опущен.

5. Откручиваем четыре болта, которые держат подшипниковый щит.

6. Берем тормозной барабан и прикручиваем его к ступице полуоси обратной стороной. Прикручивать следует в отверстия, которые держат сам барабан. Болты потребуются длинные, нам нужна возможность перемещения барабана вперед-назад.

Возвратно-поступательными движениями э. энергично перемещаем барабан вперед-назад, пробуем извлечь полуось. У меня получилось именно так.

Пункт номер 7 для случаев, когда халява не прошла.

7. Если вы пришли к пункту семь, я вас поздравляю. Это секс. Если не удалось извлечь полуось лайт-методом, перейдем к хард-методу.

Основной инструмент здесь конечно же кувалда, без неё никак. Но надо понимать, что бездумно ей колошматить чревато. Не стоит в данном случае использовать и тормозной барабан - он изготовлен из чугуна и запросто может треснуть. Оптимальный вариант - это толстый латунный/бронзовый стержень, кусок трубы, пруток, ещё что подобное. Подставляем найденное орудие труда с обратной стороны ступицы полуоси и колотим до победного конца. Если этот способ не работает, можно взять те же длинные болты М8, только на них прикрутить уже не барабан, а любую объемную железку потолще. Тут будет нужен напарник, чтобы оттягивать монтировкой/монтажкой один край железки, пока вы стукаете по другому.

В целом решение этой задачи простор для народного творчества. Кто как может, тот так и вынимает эту полуось, если она засела - это и есть секс.

Нагревательными приборами вроде паяльной лампы и автогена пользоваться не советую, потому как в тех краях топливный насос, бензобак и топливопровод.

Мироздание вам в помощь.

8. Полуось извлечена. Проверяем состояние подшипника. Если есть значительный люфт - надо менять. В мануалах процедура замены описана достаточно подробно, но это для продвинутых юзеров.

Я к таким себя не отношу, поэтому пошел по пути простому. Вооружился болгаркой и срезал всё это добро. Сначала делаем надрез на запорной втулке, зубилом стукаем в разрез, колем её и снимаем. Затем так же поступаем и с подшипником. Только там сначала срезаем наружную его обойму, снимаем останки сепаратора и шарики, срезаем внутреннюю обойму.

Болгарку лучше использовать маленькую, на 125. Ну или на 115. 230-й подлезть проблематично, хотя и возможно.

Цепануть диском тело полуоси легче легкого - не торопитесь. Но всё же если зацепили, ничего страшного. Если вам, конечно, не удалось прорезать полуось наполовину, ТТТ.

9. Здесь мы имеем уже пустую полуось, освобожденную от всех девайсов. Следует проверить состояние шлицов хвостовика. Это на стороне, обратной той, на которую одевается колесо. Если есть задиры, сколы и прочие механические повреждения - меняем полуось. Проверяем так же и состояние полуоси в месте посадки подшипника. Новый подшипник должен садиться с существенным натягом.

10. Подготовка подшипника к установке. Подшипники в этом узле применяются трех видов. Закрытые с двух сторон, закрытые с одной стороны. Открытые.

С открытыми и полуоткрытыми всё ясно. Набиваем смазку системы литол на две трети внутреннего пространства подшипника и ставим.

Закрытые же полностью, вне зависимости от страны происхождения и бренда изготовителя надо вскрыть и проверить на наличие смазки. Сейчас в мире тенденция делать всё через неправильное место и даже именитые производители экономят на таких мелочах. Так же новый подшипник следует проверить на легкость вращения и тот же люфт - это, кстати, стоит сделать ещё при покупке. Новое к сожалению вовсе не значит - хорошее.

11. Посадка подшипника.

Следует в идеале найти длинную толстостенную трубу, она в работе очень и очень пригодится. Если трубы нет, подойдут слесарные тиски. Если и тисков нет, и трубы нет - вы зря взялись за работу))

В целом в данном пункте задача - насадить подшипник на полуось. Есть экстремалы, которые греют подшипник перед установкой. Ну типа он расширяется и одевается легче. Ход рассуждений логичен, но в полевых условиях правильный нагрев подшипника не обеспечить - нужна масляная ванна. Да и нагрев для подшипника вреден, как ни крути. Так что оставим этот способ и перейдем к практике.

Главное - не перекосить подшипник при посадке. Чтобы этого не произошло, сначала подшипник с помощью трубы или в тисках осаживаем до появления натяга. И проверяем его положение на валу полуоси. Должен стоять ровно и , внимание, легко вращаться от руки. Если оно всё так, переходим к заключительному этапу - колотим трубой по подшипнику или же в тисках, как сможем пристроить девайс.

Бить следует только по внутренней обойме подшипника, по наружной бить нельзя. Именно в плечо внутренней обоймы и должна упираться наша труба или что вы там ещё найдете.

12. Подшипник на месте.

Одна из главных составляющих секса - запорная втулка. Её назначение - не дать подшипнику ни при каких условиях покинуть своё место. В данном случае используется т.н. "горячая посадка". Деталь перед монтажом необходимо нагреть до "малинового цвета". А если русским языком - надо очень и очень хорошо нагреть втулку. Труба здесь из пункта выше - обязательна. Ну и паяльная лампа, автоген, муфельная печь и т. д.

Ничего не знаю про малиновый цвет, коллеги. Не видел я там никакой малины. В моем случае грел я эту втулку портативной газовой горелкой со сменным баллоном. По времени - минут пять. Перегреть железку можно не опасаться, в данном случае это не критично. И лучше перегреть, чем недогреть!

Если нагрев, а стало быть и расширение втулки недостаточен - она просто встанет мертво на полхода и всё. Втулка одноразовая, вторичному использованию не подлежит.

Кстати, если после нагрева втулка легко оделась, то есть "от руки" - это брак. Даже при правильном нагреве втулка должна идти с натягом.

13. Полуось готова, вычищена, хвостовик и шлицы протерты и смазаны. Отложим её пока.

Есть в подшипниковом щите масленка для смазки подшипника в процессе эксплуатации. Если вы ставите подшипник полностью закрытого типа, она вам уже не нужна. Если же подшипник полуоткрытый или открытый полностью - следует тщательно прочистить масловод, масленку и проверить работоспособность узла. Периодичность и описание процесса смазки можно найти в мануалах.

Подшипник полностью закрытого типа не вечен. Я думаю, что раз в два года стоит его извлекать и проверять состояние. Ну конечно же при отсутствии возникновения дефектов в процессе)) Это и есть ТО.

14. В редукторе заднего моста, а так же и в чулке есть масло. То самое, которое вечно течет через прокладку картера ЗМ. Чулок, если кто не в курсе, это как раз та труба, в которую мы вставляем полуось. Как называется по умному - не в знаю, надеюсь спецы поправят))

Так вот чтобы это самое масло не вытекало через место посадки подшипника, там ставят сальники. Завод-изготовитель ставил сальник в количестве один. Но практика показала, что этого мало. А места в том краю - вагон. И прекрасно встают два сальника. Иногда особо продвинутые юзвери ставят сальники на герметик, я лично этого делать не стал. Полгода - полет нормальный.

Сальники, оба, следует ставить пружиной в сторону того, от чего мы защищаем узел. То есть в сторону редуктора. Кто как, а я внутрь сальника положил чуток литола.

Если ставите сальники на герметик, дайте ему высохнуть часа три-четыре.

15. Сборку, как говорится, производим в обратном порядке.

Ну и несколько фотографий из личного опыта:

1. Начало.

2. "Обратный молоток в действии."

3. Вытащил.

4. Вид с другого ракурса.

5. Место действия без полуоси.

6. Новый комплект: подшипник, сальник, втулка. С подшипника снята резинометаллическая защита, она лежит рядом с ним.

Клуб любителей автомобиля

- торцевая головка на 30;

- большой газовый ключ (держать фланец при затяжке);

- динамометрический ключ (можно самый простой);

- штангенциркуль;

- микрометр часового типа;

- большое зубило (сбивать подшипники);

- труба для запрессовки заднего подшипника ведущей оси (оправка);

- большая и средняя кувалды (нужны для полуосей и работе с подшипниками).

- регулировочные кольца от 4.05 до 5,43 c шагом 0.03 (47 номиналов )

- регулировочные прокладки от 1,33 до 1,73 в хаотическом порядке (22 группы).

- труба диаметром 90 с гладкой поверхностью (возможно).

- стикерный лист, литол, мощная шлицевая отвертка, пара прокладок фланца полуоси, сальники по вкусу.

Фактически переборка моста есть: замена подшипников, замена главной пары, замена дифференциала и их регулировка. Либо все вместе.

Мне пришлось делать вот это самое «всё вместе».

Разбираем мост. Тут засада – заводская пломба крышки картера. Кто-то умник (поймать бы его) поставил самосрывной болт. Час ушел на изготовление на нем шлицов под ключ на 6.

Мост с машины снимать не надо, можно на домкратах. Естественно, передние колеса застопорены всеми способами.

Полуоси как не барабанами наизнанку (болты лучше брать от фланца полуоси, они длиннее колесных, а резьба – та-же) так выжиманием – выбиванием изымаются.

Кардан с промопорой за счет резиновой обоймы подшипника вперед-назад двигается и его можно для отсоединения только от фланца ЗМ открутить. Для удобства кардан привязываем веревкой к тросу ручника, чтобы не мешался.

Гайка ведущей шестерни – как повезет, но обычно откручивается. Здесь без головки на 30 делать нечего. Можно гайку не раскернивать – само сорвется. Можно купить новую – 10 долларов (!). К слову 31029-ю, от которой у меня сейчас пара, пришлось переворачивать на бок, а потом вешаться на полутораметровой стальной трубе, чтобы эту гайку сорвать. Так что тянуть ее можно от души. У меня лично ключ 0,5 метра. Толкал его, уперевшись спиной в стену ямы, свесив язык и рыча – больше 180 Ньютонов завернуть не получилось.

Гайка снята, крышка картера тоже. Теперь откручиваем стопоры гаек, крышки гаек. Складываем их отдельно правую и левую. Гайки лучше тоже разделить по сторонам. Резьба этих регулировочных гаек нарезается в крышках и картере в сборе по месту, поэтому от другого моста крышки не подойдут. Ну и путать их, конечно, лево-право, нельзя.

Диффернециал и ведущая у нас в руках. Картер тряпками чистим от остатков масла и опилок. Он должен быть чист и сух. Разборка закончена.

Новые детали моем в бензине или керосине от транспортировочного масла. Следим за чистотой, грязь недопустима.

Вначале подшипники ведущей шестерни. Выбиваем старые обоймы из картера ЗМ. Проблем нет – с двух сторон в картере есть выточки под инструмент выбивания. Обычным стальным стержнем (удлинитель от набора торцевых головок диаметром 8 мм) и кувалдой в 1,5 кг (обычным молотком не пойдет) обоймы вылетели аж бегом. Все равно их выбрасывать. Бить по очереди через левую и правую лунки картера.

Запрессовывать новые обоймы – в обратном порядке. Переднюю – при помощи старой обоймы, заднюю – тем-же инструментом выбивания, только постукивая по кругу. Опять кувалдой. Уперлись, звенят и не лезут – значит на месте. Очень важно чтобы они вошли до конца. Тут каждая сотка на счету.

На ведущей шестерне между задним подшипником и венцом существует регулировочная стальная прокладка. Подшипник сбиваем зубилом. Лучше большим и тупым, чтобы не повредить посадочную поверхность. У меня – использовалось строительное, для кирпичей. Забиваем новый подшипник оправкой из трубы диаметром 41 внутри. Длина оправки – 25 см.

Передний подшипник на ведущую шестерню одевается просто так, его не прессуем.

Подшипники дифференциала сбиваем тем-же зубилом и кувалдой. Я – сбил только тот который проще поддается, напротив ведомой шестерни (нужен как оправка). Который возле ведомой – срезал болгаркой чтобы быстрее. Зачищаем болгаркой забоины от работы зубилом и прессуем снятой обоймой старого подшипника оба новых (они одинаковые).

Упражнения с подшипниками окончены.

Ничего такого, кроме очистки ведомой и остальных шестерен от грязи я не делал, но в теории надо выбить штифт (он должен быть расклепан, чтобы не выпал) пальца сателлитов.

Скорее всего это надо делать при снятой ведомой шестерне. Могу ошибаться. Шестерню не снимал, но там ничего военного. Если новая – проверить биение на станочке по картинке и переставить на шкиве, если биение зашкаливает.

После снятия штифта и пальца выкатить сателлиты и промежуточные шестерни если надо менять упорные кольца. Зазор по кольцам – 0,03-0,05. Меряется зазор двумя щупами с двух сторон. У меня зазор было больше – так и оставил. Важно сохранить приработанные поверхности.

Собирать диф – в обратном порядке.

Постановка ведущей шестерни в картер.

В теории надо все вымеривать, чтобы определить местоположение венца шестерни. Применяется методика установки вместо дифа – трубы диаметром 90 длиной 190, старой ведущей шестерни с проточенной посадкой под задний подшипник (чтобы легче его было снимать-одевать, меняя регулировочные прокладки). Цель методики – вычислить толщину регулировочной прокладки под подшипником для установки правильного пятна зацепления ГП. Формулы есть – нужен только штангенциркуль и мануал. Не делал, поскольку на моей ГП прокладка уже была подобрана и пара встала нормально.

А так – операция по вычислению толщины не сложная. Актуально для новых ГП, поскольку шестерни для них подбирают индивидуально и возможны разные отклонения вперед – назад относительно друг-друга для лучшего зацепления.

Однако без конкретных цифр, написанных на шестернях электрографом, ничего не получится для подбора. Цифры участвуют в вычислениях. К слову у себя я их так и не расшифровал. На ведомой от 105-й – вообще не нашел, а на ведомой от 29-й было написано не пойми что. На ведущих – аналогично. На ведущей от 29-й цифр не было совсем. Так что толщину прокладки и формулы может и не получится применить, если не известны цифры отклонений, и придется подбирать все по пятну контакта позже.

Далее нужно подобрать толщину регулировочного кольца между передним подшипником и картером. Здесь пришлось химичить. Старое кольцо от 29-й было очень толстое, и подшипники болтались. Новые кольца нескольких близких номиналов были заказаны токарю (нарезались из трубы). Предполагаемую толщину кольца замерял индикатором по люфту фланца. Можно штангелем изнутри картера относительно его плоскости измерить ход венца шестерни. Далее, после установки, от убравшего люфт кольца убрал 0,1 мм, поскольку новые подшипники должны еще приработаться. Итого подошедшее кольцо минус 0,1 – искомая величина нашего регулировочного кольца.

Тянем гайку, можно не до одури, проверяем как крутится шестерня. Шестерня должна вращаться легко, но не в коем случае не болтаться. Для любителей точности применять колхозные весы для авосек – номиналы тяги есть в книжках.

При каждой затяжке гайки обязательно часто вращать хвостовик для принятия правильного положения роликами подшипников. Лучше вращать резкими покачиваниями вправо и влево. Вращать, пока не затянется гайка.

Итого – регулировочная прокладка под венцом – для выставления взаиморасположения шестерен ГП. Регулировочное кольцо под передним подшипником – для выставления натяга подшипников ведущей шестерни.

Кстати «натяг» - это оказывается есть сила, с которой требуется стронуть подшипник, чтобы он провернулся. Регулируя натяг, мы регулируем усилие для проворачивания подшипника. Косвенно это усилие есть зазор между обоймами подшипника. Но по сути натяг – это сила.

Установка и регулировка ведомой шестерни.

Вытертую до блеска балду дифференциала с ведомой и подсобранными подшипниками втыкаем в картер. Поскольку у машины зад поднят на домкратах– диф ложится в проточки и никуда не убегает. Смещаем его как можно ближе к ведущей вправо, так, чтобы зазора между шестернями не осталось. Подшипники тоже плотненько упираем к корзине.

Теперь внимательно, согласно списка, прикладываем гайки и крышки гаек. Внимательно – чтобы совместить резьбу гаек и картера, иначе крышки помнут резьбу на гайках при затяжке. Смотрим, чтобы крайние нитки резьбы гаек легли от краев на одинаковое расстояние. Слегка подтягиваем крышки, проверяем легкость вращения гаек – не тормозят и ладно, значит попали по резьбе.

Левую гайку (в литературе - гайка ведомой шестерни) поджимаем отверткой до упора. Отвертку упираем в картер сверху или снизу, вставляем в паз гайки и действуем отверткой как рычагом. Крышки отпущены ровно настолько, чтобы гайки крутились и при этом отвертка не разваливала их пазы. При затяжке крышками до упора, выставленные зазоры могут уйти, т.е. зажимать и отпускать болты крышек для проверки приходится постоянно. На деле у меня зазоры почти не уходили. Удобно пользоваться небольшой трещоткой с головкой на 17. Откручивать и закручивать болты крышек приходится, повторюсь, частенько.

Вслед за затяжкой левой гайки (зазор в паре получается выбранным в ноль) до упора поджимаем к ней правую гайку (в литературе - гайка напротив ведомой шестерни). Подшипники дифференциала зажаты, зазора в ГП нет.

Теперь регулируем чуть не самую важную вещь – зазор в паре. Если пара пережата – при нагреве зазора не станет и возможен клин и разрушение зубьев. Нормальная рабочая температура моста – 95-100 градусов. Металл таки умеет расширяться. Если зазор больше необходимого – и пятно неправильное - зубы может покрошить.

Чтобы избежать вращения ведущей шестерни – одеваем на нее кардан, вставив для страховки один из четырех болтиков. На передачу КПП не ставить.

Без микрометра никак. Пристраиваем чудо-прибор как нибудь чтобы он не двигался, и его головка упиралась в ВЕРШИНУ зуба ведомой перпендикулярно поверхности зуба. У меня вот так получилось.

Предварительно отпускаем на 4-5 пазов левую гайку и на столько-же затягиваем правую Один паз – 0,03 мм. Нам надо 0,15-0,20 зазор в паре выставить.

Тут важно запомнить, что гайки отпускать надо на один паз больше необходимого, а потом на один этот паз зажимать. Т.е. гайка всегда должна заканчивать ход на закручивании. Это очень важно, иначе не выберется зазор по резьбе и точной регулировки не добиться.

Покручивая за кардан рукой, напрягаем зубом ведомой шток микрометра, чтобы выбрать любой его, микрометра, зазор. Хватаемся за ведомую шестерню, пробуем ее вращать вверх-вниз. Если зазор есть – шестерня будет чуть слышно стукать по ведущей. Вот этот зазор от стука до стука измеряем. Если не стучит (зазора то есть нет) – отпускаем гайку слева и подтягиваем справа.

Выставляем лимб микрометра на ноль, вымеряем зазор. Еще раз - 0,15-0,20. И так в шести противоположных зубах минимум (как по книге). Т.е. зазор измеряется по всем точкам окружности ведомой шестерни. У меня он плясал плюс минус 0,02 мм около 0,16 мм. Спишем на погрешность измерений.

Затягиваем крышки – проверяем снова.

Поджимаем правую гайку до упора – проверяем снова. На натяг подшипников и легкость вращения ведомой пока не смотрим.

Важно выставить зазор именно для левой гайки, ответственной за ведомую шестерню. Если надо поджать левую – а гайка не идет – отпускаем правую и дотягиваем левую как надо.

Основной зазор выставлен, теперь преднатяг подшипников дифференциала.

Переставляем микрометр так, чтобы шток прибора упирался в ведомую перпендикулярно слева. Отпускаем правую гайку до появления слабины в посадке дифференциала. Т.е, вцепившись в ведомый диск можно его покачать вдоль оси.

Нажимаем на шестерню изо всех сил правой рукой до упора влево. Выставляем лимб индикатора в ноль. Теперь нажимаем до упора диск ведомой шестерни левой рукой вправо – это и есть перднатяг. Выставляем его правой гайкой на 0,03-0,05. Проверяем в нескольких точках, покручивая шестерню. Затягиваем крышки, контролируем зазор.

Теперь – дожатие подшипников. Если они новые или прошли менее 10 тыс км – дожимаем правую гайку еще на три паза – т.е. на 0,1 мм примерно. Если подшипники уже пожили на свете и не менялись – на два паза – 0,05 мм.

Регулировка подшипников дифференциала закончена.

Проверить еще раз боковой зазор ГП как описано выше! Может увеличиться. Я, по крайней мере, поджимал на пол-паза левую гайку.

С подшипниками ЗМ закончили.

Проверка пятна контакта ГП.

Апофеоз спектакля! Проверка точности проведенных мероприятий и получение окончательного результата.

Методик много. Мне понравилась больше всего как сделал мужик из ссылки про порезанный наискось подшипник выше. Клеим стикеры на зубы.

Куплен лист А4 с белым клеящимся слоем. В канцелярском магазине. Бывают разные, берем любой. Ведомую еще раз протираем тряпкой на любом зубе, клеим на один зуб бумагу на всю ширину. Прихватывается отлично, главное отверткой получше раскатать.

В случае краски - ее бы пришлось отмыть, чтобы не загрязнять масло. Да и говорят что не видно толком. Ну и ждать пока оно высохнет тоже не фонтан. Да и краска разная бывает.

Тут засада – я настолько хорошо очистил ГП, что следов на белой бумаге ведущая не оставляла. Вернее оставляла нечто непонятное. Тогда я приметил нужный зуб на ведущей и извазюкал его получше графиткой. Вот! Теперь видно на графитке, где зуб оставил свой отпечаток.

Немного, на миллиметр, ближе к центру зуба нежели должно быть пятно, но и так сойдет. Поверхность зубов поперек зацепляется отлично, с нужным зазором от центра. Крайних случаев с картинок, когда зубы не попадают друг на друга – не отмечено.

Можно было бы добавить под передний подшипник ведущей шестерни прокладку потолще, чтобы подвинуть пятно наружу радиуса. Трудоемкий процесс сборки и настройки пришлось бы начинать заново. Прокладок этих у меня не было, да и приработанная пара к тому-же. Нормально.

Типа всё с регулировками.

Самый приятный процесс.

Жмем болты крышек моментом 100 Н. Желательно, но не обязательно, ставить их на герметик. На 29-й герметик был, на 105-й нет.

Покатаюсь пару тысяч, потом проверю зазоры. Если всё будет нормально – поставлю эти болты на герметик.

Ставим стопорные пластины гаек. Причем пластины бывают разные – с одной прямой стороной и с двумя «под углом». На 29-й были обе под углом. На 105-й – одна прямая. Очень пригодилась, поскольку именно так гайки и надо было зафиксировать.

Теперь, на мой взгляд, важно не забыть смазать подшипники. Операция не важная, но для спокойствия совести сделать надо. Берем медицинский шприц и поливаем ролики всех подшипники трансмиссионкой, покручивая за шестерни. Хуже всех попадать в задний подшипник ведущей шестерни – но даже немного его смазать не помешает. Если смазать подшипники на момент установки деталей, по моему, они могут излишне загрязниться.

Ну а грязь в мосту – главный его враг. КПП может работать абы на чем, даже на воде, а вот мост – вещь нежная.

Закрываем картер крышкой. Болты тянем моментом 7-8. У меня прокладка осталась не порванной, еще и в герметике, поэтому оставил. Потение допускается, каплепадение – нет. Пока – сухо.

Сальник под фланцем кардана я вновь заменил. На этот раз утопил его заподлицо с краем, как надо, и смазал маслом со всех сторон.

Тянем гайку ведущей шестерни, пока глаза из орбит не повыскакивают. Керним, если гайка позволяет. Не позволяет, и место выбито под керн уже – меняем гайку.

Значительно уменьшился свободный ход кардана. Теперь – около 8 мм по фланцу. Прямо в несколько раз меньше стал.

Садим кардан, вбиваем полоси, постукивая слегка большой кувалдой по торцам. Не мешает набить Литола побольше в подшипники полуосей и заменить один старый сальник (полуоси) на два новых. Ну и обязательно по колпачку Литола дополнительно упихать. Полость, куда входит второй манжет полуоси, предназначена для Литола. Лучше на нем не экономить.

Обжимаем полуоси по фланцам, окончательно их утапливая на места. Ставим барабаны на винты.

Масло не забыть в мост. У меня почему-то вошло 2,1 литра как в газельный. Хотя в книжках пишут про 1,65. Прикидывал и так и сяк – нигде там двум стаканам ТАД 17 не спрятаться. Заливать масло надо при опущенном заду, типа на колесах стоим.

Снятие и установка полуоси

Полуось в сборе с подшипником заменяют при повышенном по сравнению с обычным шуме со стороны задних колес автомобиля как при движении по прямой, так и на поворотах. При этом наблюдаются повышенный осевой и радиальный люфты полуоси.

Допускается осевой зазор не более 0,7 мм.

ПОЛЕЗНЫЕ СОВЕТЫ

Правка полуоси и замена ее подшипника трудоемки и требуют специальных слесарных навыков. Поэтому при отсутствии таких навыков рекомендуем при появлении осевого или радиального люфтов полуоси заменять полуось в сборе. Если, сняв полуось, вы обнаружили проворачивание внутреннего кольца подшипника относительно запорной втулки или посадочного пояска полуоси, замените полуось в сборе с подшипником.

Вам потребуются: ключ для гаек колес, головка "на 19", большое зубило, молоток.

1. Установите автомобиль на смотровую канаву или подъемник.

2. Снимите декоративный колпак заднего колеса, ослабьте колесные болты, приподнимите заднюю часть автомобиля, выверните колесные болты и снимите колесо.

3. Снимите тормозной барабан (см. "Снятие и установка тормозного барабана").

4. Выверните четыре болта крепления полуоси с тормозным щитом к фланцу кожуха полуоси.

ПРЕДУПРЕЖДЕНИЕ

Если вы не собираетесь менять сальник, соблюдайте осторожность - не повредите его рабочую кромку.

ПОЛЕЗНЫЙ СОВЕТ

Если съемника нет, то можно воспользоваться таким способом: установите колесо наружной стороной диска к фланцу, закрепите его тремя болтами, не затягивая их, и выдерните полуось за колесо.

После снятия полуоси тормозной щит в сборе с задним тормозом остается на фланце кожуха полуоси. Будьте осторожны, не сломайте присоединенную к рабочему цилиндру тормозную трубку.

5. Выпрессуйте полуось с помощью специального инерционного съемника.

6. Устанавливайте полуось в порядке, обратном снятию. При этом заверните четыре болта крепления полуоси моментом 65–80 Н·м (6,5–8 кгс·м).

Видео про "Снятие и установка полуоси" для ГАЗ 31105

Снятие полуоси съёмником Газ 31105 ( Волга ) Самостоятельная замена полуоси на ГАЗ 3110 Замена сальника полуосиЗамена и регулировка заднего моста на ГАЗ-31105

ГАЗ-31105 – заднеприводный, его задний мост является ведущим.

Подробная схема конструкции

Он состоит из балки, внутри которой расположены все основные узлы.

Так выглядит задний мост от ГАЗ 31105

Ось ведущей шестерни моста располагается на 4,2 см ниже ведомой, передаточное число основной передачи – 4,556, такая передача называется гипоидной. В коробке сателлитов установлены 2 оси, 4 сателлита и 2 конусные шестерни. Корпус изготовлен из двух половинок, стянутых между собой болтами.

Чертеж устройства заднего моста волги 31105

Правильное положение выставляется регулировочным кольцом, расположенным рядом с ней и подшипником. Преднатяжение подшипника выполняется распорным кольцом.

Наконечники полуосей заведены в шлицевые отверстия шестерёнок. На передней стороне которых установлены фланцы, соединённые со ступицей десятью шпильками. Ступица расположена прямо на корпусе полуоси заднего моста. На неё вывешивается и затягивается колесо.

Возможные неисправности

Проблема – во время движения раздаётся металлический шум

- Подшипник ведущей шестерни неисправен или попросту развалился. Лечится это покупкой и установкой нового.

- Кольца подшипников ослабли в своей нише. Требуется ремонт или замена изношенных элементов.

- Стирание зубьев шестерёнки основной передачи – замена шестерёнки.

- Боковое расстояние между зубцами основной передачи нарушено – ремонт с восстановлением прежнего расстояния.

- На подшипнике ведущей шестерни сбито преднатяжение. Восстановить прежнее преднатяжение. В случае большой выработки – поставить новый подшипник.

- Ведомая шестерня ослабла в своём замке – подтянуть гайки крепления ведомой шестерни Волги 31105.

- Нарушена целостность зубьев шестерёнок основной передачи. Происходит из-за сбившегося зазора или некачественной смазки механизма. В этом случае требуется замена обеих шестерёнок основной передачи.

Из тормозного барабана раздаётся металлический стук

- Неисправность подшипника полуоси – требуется установка нового.

Так выглядит тормозной барабан для ГАЗ 31105

Замена масла

В редукторе автомобиля ГАЗ-31105 масло желательно менять каждые 30-40 тыс. пробега. Для этого потребуется старая ёмкость объёмом не менее полутора литров, плоская отвёртка, шестигранник на 12 и гаечный ключ на 30.

Полезный совет! Перед заменой рекомендуется проехать 5-10 км. Масло моста должно нагреться – это будет способствовать его лучшему вытеканию.

Эти действия удобнее выполнять на подъёмнике или эстакаде:

- под редуктор устанавливается ёмкость для старого масла;

- сливное отверстие расположено в нижней задней части редуктора. Плоской отвёрткой из неё вынимается резиновая защитная пломба;

- пробка сливного отверстия моста откручивается шестигранником на 12, она может прикипеть и забиться грязью, поэтому придётся приложить определённое усилие;

Пробка сливного отверстия заднего моста

Полезный совет! В случае отсутствия большого масляного шприца, есть ещё один способ заливки. Можно воспользоваться шлангом, в который вставлена воронка. Масло в задний мост наливается до максимума, которым является край заливного отверстия.

- пробка закручивается на своё место, образовавшиеся подтёки протираются тряпкой;

- сапун откручивается от защитного корпуса левой полуоси гаечным ключом на 12;

- промывается соляркой, продувается компрессором и прикручивается на своё место.

Заливка масла в коробку передач Волги 31105

Снятие заднего моста

Ремонт газ 31105 желательно проводить вдвоём. Вес заднего моста ГАЗ-31105 составляет 86 кг, поэтому для выполнения работ по его снятию потребуется помощь напарника. Порядок действий:

- машина загоняется на подъёмник, эстакаду;

- карданный вал отсоединяется от фланца ведущей шестерни;

- амортизаторы отсоединяются от моста;

- стойка регулятора давления тормозной системы на задних колёсах откручивается;

- Снимается стабилизатор поперечной устойчивости автомобиля;

Крепление стабилизатора поперечной устойчивости

Совет! При разъединении трубки и шланга заткните отверстие на первой колпачком или болтом подходящего размера. Это позволит избежать вытеканию тормозной жидкости из системы.

- разъединяются тормозные тросики привода задних колёс;

- кронштейн, стремянки рессор отворачиваются и снимаются;

- приподнявшись чуть выше рессор, задний мост снимается с автомобиля;

- мост после выполненного ремонта устанавливается на прежнее место в противоположном порядке выполненных работ, с помощью напарника.

Снятие полуоси и замена сальника

Работы по замене изношенного сальника полуоси заднего моста выполняется на яме, подъёмнике:

- отворачиваются и снимаются задние колёса с автомобиля ГАЗ-31105;

- разжимаются и снимаются тормозные колодки;

- в небольшом отверстии, расположенном на фланце полуоси, головкой на 14 откручивается пластина и тормозной щит с фланцем, закреплённые четырьмя болтами;

- тормозной щит может повиснуть на тормозной трубке, поэтому он придерживается одной рукой, второй откручиваются два винта, соединяющих щит с пластиной.

Читайте также: