Коленчатый вал камаз схема

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Кривошипно-шатунный механизм

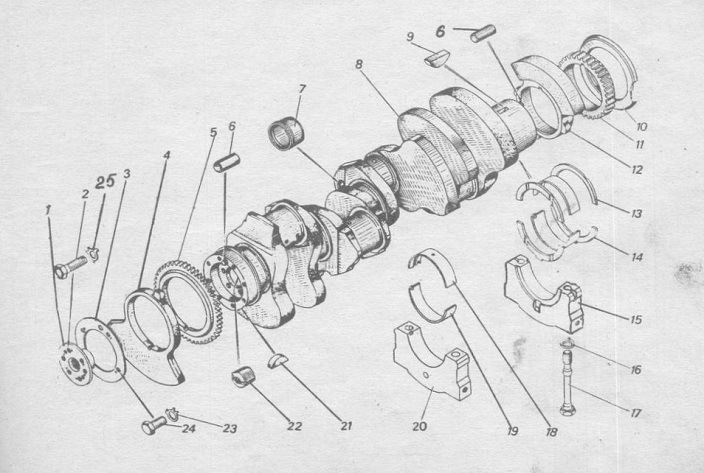

Коленчатый вал (рисунок 8) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Рисунок 8 - Коленчатый вал: 1 - противовес; 2 - шестерня привода масляного насоса; 3 - заглушка; 4 - шпонка; 5 - отверстия подвода масла к шатунным шейкам; 6 - отверстия подвода масла в коренных шейках.

К каждой шатунной шейке присоединяются два шатуна (рисунок 9) - один для правого и один для левого рядов цилиндров.

Упрочнение коленчатого вала производится азотированием на глубину 0,5. 0,7 мм, твердость упрочненного слоя не менее 600 HV. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках 6 и отверстия 5 (рисунок 8).

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 4. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка 6 (рисунок 12).

На хвостовике коленчатого вала выполнена шейка 9 (рисунок 10), по которой центрируется шестерня коленчатого вала 8 и маховик 1 (рисунок 13). На заднем торце коленчатого вала выполнено десять резьбовых отверстий М16x1,5-6Н для крепления шестерни коленчатого вала и маховика, на переднем торце выполнено восемь резьбовых отверстий М 12x1,25-6Н для крепления гасителя крутильных колебаний.

Рисунок 9. Шатун: 1 - стержень шатуна; 2 - крышка шатуна; 3 - втулка верхней головки шатуна; 4 - вкладыш нижней головки шатуна; 5 - болт крепления крышки шатуна; 6 - гайка болта крепления крышки шатуна.

В полость носка коленчатого вала установлена заглушка 3 (рисунок 8), через калиброванное отверстие которой осуществляется смазка шлицевого валика переднего привода отбора мощности.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рисунок 10), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

На носке коленчатого вала (рисунок 8) установлены шестерни привода масляного насоса 2 и привода газораспределительного механизма 8 (рисунок 10).

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рисунок 13), с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Номинальные диаметры шеек коленчатого вала:

- шатунных 80-0,013 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренных шеек коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении Б .

Обозначение вкладышей нижней головки шатуна, диаметр шатунных шеек коленчатого вала, диаметр отверстия в кривошипной головке шатуна под эти вкладыши указаны в приложении В .

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировать.

При шлифовке коленчатого вала по коренным шейкам до 94 мм и менее или по шатунным шейкам до 79 мм и менее, необходимо коленчатый вал подвергнуть повторному азотированию.

Пределы допусков по диаметрам шеек коленчатого вала, диаметру отверстия в блоке цилиндров и диаметру отверстия в кривошипной головке шатуна при восстановлении двигателя должны быть такими же, как у номинальных размеров.

Коленчатый вал для двигателей 740.50-360 и 740.51-320 имеет значительные отличия от коленчатых валов других моделей двигателей, эти отличия делают невозможным использование коленчатых валов двигателей КАМАЗ других моделей.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

Коренные и шатунные подшипники (рисунки 9 и 10) изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцовооловянистого сплава толщиной 0,022 мм, и слоем олова толщиной 0,003 мм. Верхние 3 и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Рисунок 10. Установка упорных полуколец и вкладышей коленчатого вала: 1 - полукольцо упорного подшипника верхнее; 2 - полукольцо упорного подшипника нижнее; 3 - вкладыш подшипника коленчатого вала верхний; 4 - вкладыш подшипника коленчатого вала нижний; 5 - блок цилиндров; 6 - крышка подшипника коленчатого вала задняя; 7 - коленчатый вал; 8 - шестерня привода газораспределительного механизма; 9 - центрирующая шейка коленчатого вала.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Не рекомендуется замена вкладышей при ремонте на серийные с маркировкой 740, так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников (рисунок 11) изготовлены из высокопрочного чугуна. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме с регламентированным моментом (приложение А).

1 - крышка подшипника; 2 - коленчатый вал; 3 - болт крепления крышки; 4 - болт стяжной крепления крышки подшипника левый; 5 - болт стяжной крепления крышки подшипника правый; 6 - шайба; 7 - блок; 8 - штифт.

Шатун (рисунок 9) стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении А . На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Маховик (рисунок 12) закреплен десятью болтами 7 (рисунок 13), изготовленными из легированной стали, на заднем горце коленчатого вала и зафиксирован штифтом 10 (рисунок 13) на центрирующей шейке коленчатого вала 9 (рисунок 10). С целью исключения повреждения поверхности маховика, под головки болтов устанавливается шайба 6 (рисунок 13). Величина момента затяжки болтов крепления маховика указана в приложении А . На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 3 (рисунок 12), с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 1 с наружной хромированной поверхностью.

1 кольцо; 2 - втулка дистанционная; 3 - обод зубчатый маховика; 4 - штифт установочный; 5 - подшипник; 6 - выборка под дисбаланс.

Рисунок 13. Установка маховика: 1 - маховик; 2 - блок цилиндров; 3 - коленчатый вал; 4 - картер маховика; 5 - подшипник первичного вала коробки передач; 6 - шайба; 7 - болт; 8 - манжета уплотнения коленчатого вала; 9 - пыльник манжеты; 10 - штифт установочный маховика.

Маховик выполняется под одно или двух дисковое диафрагменные сцепления. Во внутреннюю расточку маховика установлен подшипник 5 первичного вала коробки передач.

При регулировках угла опережения впрыска топлива и тепловых зазоров в клапанах, маховик фиксируется фиксатором (рисунок 14).

Конструкция маховика имеет следующие основные отличия от маховиков двигателей 740.10 и 7403.10:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика;

- введена серповидная выборка для обеспечения требуемого дисбаланса;

- крепление маховика к торцу коленчатого вала осуществляется десятью болтами М16х1,5;

Перечисленные изменения делают невозможной установку маховиков двигателей других моделей при проведении ремонтных работ.

Рисунок 14. Положение ручки фиксатора маховика: а) - при эксплуатации; б) - при регулировке, в зацеплении с маховиком.

Гаситель крутильных колебаний (рисунок 15) закреплен восемью болта ми 2 (рисунок 16) на переднем носке коленчатого вала.

Рисунок 15. Гаситель крутильных колебаний коленчатого вала: 1 - корпус гасителя; 2 - маховик гасителя; 3 - крышка; 4 - пробка заправочного отверстия; 5 - высоковязкостная силиконовая жидкость; 6 - центровочная шайба.

Гаситель состоит из корпуса 1 (рисунок 15) в который установлен с зазором маховик гасителя 2. Снаружи корпус гасителя закрыт крышкой 3. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой 6, приваренной к корпусу.

Рисунок 16. Установка гасителя крутильных колебаний: 1 - гаситель; 2 - болт крепления гасителя; 3 - полумуфта отбора мощности; 4 - шайба; 5 - коленчатый вал; 6 - блок цилиндров.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ при проведении ремонтных работ деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

После установки гасителя проверить наличие зазора между гасителем и противовесом.

Поршень 1 (рисунок 17) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Рисунок 17. Поршень с шатуном и кольцами в сборе: 1 - поршень; 2 - маслосъемное кольцо; 3 - поршневой палец; 4, 5 - компрессионные кольца; 6 - стопорное кольцо.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. В нижней части юбки поршня выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке.

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателе аналогично другим моделям двигателей КАМАЗ, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты - для двигателей 740.50-360 и 740.51-320 размер от оси поршневого пальца до днища поршня 40 группы (наибольшей) составляет 71,04-0,04 мм.

Во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Установка поршней с двигателей КАМАЗ других моделей недопустима. Маркировка поршня 740.51-1004015 выполняется в литье на внутренней полости поршня.

Компрессионные кольца (рисунок 17) изготавливаются из высокопрочного, а маслосъемное - из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, с внутренней выборкой со стороны верхнего торца, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой "верх" должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочей поверхности второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима.

Маслосьемиое кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар и, как следствие, ухудшению экологических показателей.

Форсунки охлаждения (рисунок 6) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали, при достижении в ней давления 80. 120 кПа (0,8. 1,2 кг/см 2 ), на внутреннюю полость поршней. На такое давление отрегулирован клапан, расположенный в каждой из форсунок.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном (рисунок 17) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 16 мм. Применение пальцев с диаметром отверстия 22 и 25 мм недопустимо, так как это нарушает балансировку двигателя.

Привод отбора мощности передний (рисунок 18) осуществляется с носка коленчатого вала через полумуфту отбора мощности 2, прикрепленную к носку коленчатого вала 13 восьмью специальными болтами M12x1,25. Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 3 на шкив 4. Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8 и заглушкой 10 с резиновым кольцом 14. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной 9.

Рисунок 18 - Установка привода отбора мощности переднего и шкива: 1 - вал привода агрегатов, 2 - полумуфта отбора мощности; 3 - вал отбора мощности; 4 - шкив; 5 - болт; 6 - передняя крышка блока, 7 - корпус подшипника; 8 - манжета; 9 - пружина; 10 - заглушка; 11, 12 - подшипники; 13 - коленчатый вал; 14 - резиновое кольцо уплотнения заглушки; 15 - стопорное кольцо.

Коленчатый вал двигателя КамАЗ 740.30-260

Коленчатый вал ( рисунок 8 ) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Рисунок 8. Коленчатый вал: 1 — противовес; 2, 3 — шестерни привода масляного насоса; 4 — заглушка; 5 — шпонка; 6 — облегчающие отверстия; 7 — отверстия подвода масла к шатунным шейкам; 8 — отверстия подвода масла в коренных шейках.

К каждой шатунной шейке присоединяются два шатуна ( рисунок 9 ):

- один для правого и один для левого рядов цилиндров.

Упрочнение коленчатого вала производится азотированием на глубину 0,5. 0,7 мм, твердость упрочненного слоя не менее 600 HV. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках 8 и отверстия 7 ( рисунок 8 ), не пересекающиеся с облегчающими отверстиями 6 в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 5. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка 6 ( рисунок 12 ).

На хвостовике коленчатого вала выполнена шейка 9 ( рисунок 10 ), по которой центрируется шестерня коленчатого вала 8 и маховик 1 ( рисунок 13 ). На заднем торце коленчатого вала выполнено десять резьбовых отверстий М16х1,5-6Н для крепления шестерни коленчатого вала и маховика, на переднем торце выполнено восемь резьбовых отверстий М12x1,25-6Н для крепления гасителя крутильных колебаний.

В полость носка коленчатого вала установлена заглушка 4 ( рисунок 8 ), через калиброванное отверстие которой осуществляется смазка шлицевого валика переднего привода отбора мощности.

От осевых перемещений коленчатый вал зафиксирован двумя полукольцами 1 и двумя полукольцами 2 ( рисунок 10 ), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

На носке и хвостовике коленчатого вала ( рисунок 8 ) установлены шестерни привода масляных насосов 3, 2 и привода газораспределительного механизма 8 ( рисунок 10 ).

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 ( рисунок 13 ), с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовленаиз фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Номинальные диаметры шеек коленчатого вала:

- коренных 95 -0,015 мм,

- шатунных 80 -0,13 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении Б .

Обозначение вкладышей нижней головки шатуна, диаметр шатунной шейки коленчатого вала, диаметр отверстия в кривошипной головке шатуна под эти вкладыши указаны в приложении В .

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировать.

При шлифовке коленчатого вала по коренным шейкам на 94 мм и менее или по шатунным шейкам на 79 мм и менее, необходимо коленчатый вал подвергнугь повторному азотированию.

Пределы допусков по диаметру шейки коленчатого вала, диаметру отверстия в блоке цилиндров и диаметру отверстия в кривошипной головке шатуна при восстановлении двигателя должны быть такими же, как у номинальных размеров.

Коленчатый вал двигателя мод. 740.30-260 имеет следующие основные отличия от коленчатых валов двигателей мод. 740.10 и 7403.10:

- упрочнение производится азотированием вместо закалки током высокой частоты;

- исключены грязеуловительные полости в шатунных шейках, подвод масла к шатунным шейкам производится от отверстий в коренных шейках прямыми отверстиями, не

- пересекающимися с облегчающими отверстиями в шатунных шейках;

- на хвостовике выполнена шейка, по которой центрируются шестерня коленчатого вала и маховик.

Эти отличия делают невозможным использование коленчатых валов двигателей 740 .10 и 7403.10 на двигатели 740 .30-260.

Коленчатый вал камаз схема

МОЙКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 38,0 чел. мин

42. Промыть снятые детали двигателя в установке моющими растворами типа РЭС и обдуть промытые детали сжатым воздухом. (Установка для мойки деталей мод. 196 М, пистолет мод. С-417)

ДЕФЕКТОВКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

43. Продефектовать снятые детали двигателя. Дефектовку производить согласно карты дефектов-ки № 1.3.

РАЗБОРКА КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 19,0 чел. мин

44. Установить коленчатый вал в сборе на стенд для разборки. (Верстак слесарный, стенд для разборки коленвала, кран-балка, подвеска).

45. Разогнуть усики замковых шайб 23 (Рис. 12), отвернуть болты 24 крепления с шайбами, шайбы 3 носка коленчатого вала и снять с коленчатого вала 8 шайбу 3 носка коленвала. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

46. Разогнуть усики замковых шайб 25, отвернуть болты 2 крепления с шайбами полумуфты отбора мощности и снять с коленчатого вала 8 полумуфту 1 отбора мощности. (Зубило, молоток, головка сменная 13 мм, ключ с п. к., съемник полумуфты отбора мощности).

47. Спрессовать съемником (Рис. 16) с шейки переднего конца коленчатого вала 8 (Рис. 12) одновременно передний противовес 4 коленчатого вала и ведущую шестерню 5 привода масляного насоса. (Съемник И 801.01.000).

48. Спрессовать с шейки заднего конца коленчатого вала одновременно задний противовес 12 коленчатого вала и распределительную шестерню 11 коленвала в сборе с маслоотражателем 10. (Съемник И 801.01.000).

49. Выпрессовать сегментные шпонки 21 и 9 с шеек переднего и заднего конца коленчатого вала. (Зубило, молоток).

50. Выпрессовать из отверстий шатунных шеек коленчатого вала заглушки 7 шатунных шеек. Установить в заглушку оправку с шипом и пробить отверстие в донышке, одновременно осадив заглушку вниз на 4—5 мм; захватить заглушку крючком через отверстие и выбить. (Оправка, молоток, крючок).

51. Вывернуть из масляного канала переднего конца коленчатого вала ввертыш 22. (Отвертка 10,0 мм).

52. Выпрессовать подшипник из гнезда заднего конца коленчатого вала. (Съемник).

53. Выпрессовать установочные штифты 6 из отверстий переднего и заднего конца коленчатого вала. Работу выполнять при необходимости замены установочных штифтов. (Съемник штифтов).

54. Спрессовать маслоотражатель 10 с распределительной шестерни 11 коленчатого вала. (Оправка 7853-4084, молоток).

55. Снять коленчатый вал со стенда. (Кран-балка, подвеска, стенд).

Рис. 12. Коленчатый вал:

1 — полумуфта отбора мощности; 2 — болт крепления полумуфты; 3 — шайба носка коленчатого вала; 4 — передний противовес коленчатого вала; 5 — шестерня ведущая привода масляного насоса; 6 — штифт; 7 — заглушка шатунной шейки; 8 — вал коленчатый; 9 — шпонка сегментная; 10 — задний маслоотражатель; 11 — распределительная шестерня коленчатого вала; 12 — задний противовес коленчатого вала; 13 — верхнее полукольцо упорного подшипника; 14 — нижнее полукольцо упорного подшипника; 15 — задняя крышка подшипника коленчатого вала; 16 — шайба; 17 — болт крепления крышки подшипника; 18 — верхний вкладыш подшипника; 19 — нижний вкладыш подшипника; 20 — крышка подшипника коленчатого вала; 21 — шпонка сегментная; 22 — ввертыш коленчатого вала; 23, 25 — шайба замковая; 24 — болт

Новая редакция инструкции по установке и эксплуатации коленчатых валов КАМАЗ - смотреть видео

В применяемость валов коленчатых 740.62-1005020 упрочненных закалкой включены ТВЧ двигатели мощностью 320 л.с.: 740.51-740, 320.61-320. Добавлена комплектация 740.55-ТВЧ (1005008) для двигателей Евро-2 мощностью до сентябре л.с

В 320 2012г сняты с производства коленчатые 740 валы.50-1005020 упрочненные азотированием, взамен поставляется которых новая модель 740.701005020 с упрочнением двойным: закалка ТВЧ коренных и шатунных последующим с шеек азотированием (патент Ru 2231565). Номера единиц сборочных при этом не изменились.

Исключен из коленчатый номенклатуры вал 740.35-1005020 фактически не связи. В производившийся с этим аннулированы комплектации на базе 740 вала.35-1005020 (см таблицу 1).

Таблица замены комплектаций аннулированных коленчатого вала (Таблица 1).

Для коленчатых упрочнения валов могут быть использованы технологии следующие:

1. Азотирование на глубину 0, 25. 0, 3 мм, твердость упрочненного менее не слоя 600 HV (в настоящее время как вид отдельный упрочнения не применяется).

2. Закалка ТВЧ шатунных и коренных шеек, включая переходные галтели, на твердость 2, 5..5, 5 мм., глубину упрочненного слоя 52.62 HRC.

Комбинированное закалка: упрочнение ТВЧ с последующим азотированием на глубину 0, 25.0, 3 мм, упрочненного твердость слоя не менее 600 HV; Основные параметры конструктивные коленчатых валов, определяющие их применяемость, таблице в приведены 8.

5. Маркировка и клеймение

- серийный вала номер - на обработанной поверхности третьего противовеса;

- изготовления дата поковки - на боковой поверхности 4-го противовеса: две первые цифры - год, третий символ из порядковый <1-9, О, Н, Д>- перечисления номер месяца (например, 09Н - 2009г ноябрь, 085 - май 2008 г.);

6. Установка валов коленчатых

1. Перед установкой коленчатого вала рис.1 (поз.1-5) крышки коренных подшипников поз.2 (должны.7) Рис быть демонтированы из блока цилиндров. отпускаются Сначала стяжные болты поз.4 и 5, а затем в приема два болты крепления крышек поз.3.

2. вкладыши Подобрать коренных подшипников согласно приложению 2, диаметров из исходя коренных шеек вала и диаметра под расточки вкладыши в блоке цилиндров.

3. Подобрать полукольца упорные согласно табл. 10, исходя из ширины коренной пятой шейки коленчатого вала и ширины 5-й опоры коренной блока цилиндров.

4. Проверить вкладыши, блока постели, установить последовательно верхние вкладыши подшипников коренных в постели блока цилиндров и нижние коренных вкладыши подшипников в крышки. При установке необходимо вкладышей совместить выступы вкладышей с пазами в блока постелях и крышках соответственно.

5. Смазать вкладыши подшипников коренных моторным маслом согласно химмо- карты тологической на двигатель.

6. Установить коленчатый вал на Установить.

7. двигатель нижние и верхние полукольца упорного коленчатого подшипника вала в выточках на пятой опоре, образом таким, чтобы сторона с канавками прилегала к торцам упорным вала. После установки необходимо наличие проверить осевого зазора в упорном подшипнике.

8. очистить Тщательно и смазать моторным маслом резьбу в блока отверстиях и на болтах, избыток масла удалить.

9. без и Плотно перекосов установить крышки коренных посадочным по опор поверхностям. При установке крышек рис. 2 (поз.7) соблюдать совпадение порядкового номера выбитым (крышки на нижней поверхности) с порядковым номером блока опор. Нумерация опор на блоке начинается от торца переднего блока (со стороны вентилятора).

10. Затянуть следующей в болты последовательности:

- вставить в отверстия крышек опор коренных болты поз.3 с шайбами и завернуть на 1. 2 затянуть;

- оборота в два приема болты крепления поз крышек.3 с опережением затяжки правого ряда не Предварительно 1 с. менее - крутящим моментом 95. 120 Н*м (9, 6 . 12 кгс*м), крутящим - окончательно моментом 275. 295 Н*м (28. 30 кгс*м) 10 ;

- затянуть и ввернуть стяжные болты поз.4 и 5 крутящим 147 моментом. 167 Н*м (15. 17 кгс*м) (Для болтов 1005158.7482 /159 с диаметром резьбы М16. болты Стяжные 740.1005158 /159 (М12) в старой блоках конструкции затягивать крутящим моментом 8, 2_9, 2 2013г*м. В кгс планируется внедрение стяжных болтов 1005158.60-740 / 159 с диаметром резьбы М14 затяжки момент которых составляет 15. 17 кгс*м.);

- при болтов затяжке сопротивление должно нарастать плавно рывков без;

- затяжку болтов поз.3 контролировать моментов замером при заворачивании частично отвернутых положения до болтов, в котором они находились до контроля. этом При момент должен находиться в пределах 280. 270 Н* м

Сертифицированными по положительным проведенных результатам испытаний считаются следующие производители:

1. С традиционной применением технологии нанесения рабочего покрытия (ДЗВ):

2. С применением вакуумной-ионно технологии нанесения рабочего покрытия (ЗАО):

8. ремонтных Проведение работ

Основные моменты, восстановления касающиеся и ремонта коленчатых валов, на которые обратить необходимо внимание, следующие:

- форма галтелей перешлифовки после шеек (переход от шейки вала к выполненный щеке в виде радиуса) должна быть кромки, плавной, подрезы, ступени и риски не допускаются;

- при замене коленчатого вала с противовесов использованием, спрессованных с вала, вышедшего из строя, балансировка повторная не требуется, так как при все изготовлении детали двигателя (коленчатые валы, маховики, противовесы, шкивы) балансируются раздельно;

- установка на противовесов двигатель и маховиков от двигателей других моделей не правка;

- допускается коленчатого вала не допускается. Устранять коленчатого прогиб вала следует только перешлифовкой ремонтный в шеек размер;

- сборку коленчатого вала с противовесами и шестернями по прессовой посадке следует производить с последних нагревом, в соответствии с требованиями сборочного чертежа на коленчатый ремонтный вал. Запрессовка не допускается.

- вместе с валом коленчатым подлежат замене следующие сопряженные с детали ним: вкладыши коренной опоры и нижней шатуна головки, упорные полукольца.

Как делается ремонт и балансировка коленвала КамАЗ

Устройство

Устройство коленчатого вала КамАЗ включает в себя такие детали:

- Шатунные и коренные шейки, которые связаны между собой. У шеек шатунного типа меньший диметр. Они используются в качестве опоры.

- Противовес. Помогает уравновесить вес поршневой части и шатунов.

- Колено. Оснащено одной шатунной шейкой, которая находится между двумя щетками.

- Подшипники скольжения. Дают возможность шатунам в шейках и в механизме коленвала вращаться.

- Хвостовик, на который устанавливается маховик для отбора мощности с коленчатого вала.

- Фланец и щетки.

Разница между коленвалами КамАЗ разных моделей заключается в используемом материале изготовления (чугун или сталь), а также в количестве шатунных шеек.

Размеры и другие характеристики

Параметры и технические показатели коленчатого вала КамАЗ:

Сколько стоит

Цены коленвалов на рынке имеют сильный разброс:

- средняя цена нового коленвала составляет 35000 рублей;

- бу коленвал стоит в среднем 20000 рублей (цена зависит от состояния запчасти);

- китайский коленвал стоит 15000-30000 рублей (в зависимости от качества сборки).

Не рекомендуется покупать запчасти китайской сборки, так как их установка может привести к поломке автомобиля.

Внимание! В Москве участились случаи продажи китайских запчастей под видом оригинальных. Будьте внимательны при покупке, сверяйте все технические характеристики изделия.

Разновидности коленвалов Камаз

За последние годы ассортимент коленвалов, которые выпускает kamaz, существенно расширился. Сейчас заводом выпускаются дизельные и экологически чистые газовые двигатели, которые отвечают европейским стандартам качества. Для каждого из двигателей есть несколько видов коленвалов.

Коленвалы от разных двигателей иногда являются взаимозаменяемыми, а иногда нет. На сегодняшний день компания Камаз не предоставляет четких инструкций по разновидностям коленвалов, отсюда у владельцев большегрузов обычно возникает путаница по поводу того, какой коленвал нужен именно для его марки каmaза. Для решения этой проблемы ниже представлено описание коленвалов:

- их особенности;

- отличия друг от друга;

- возможности использования с разностандартными моторами.

Коленвалы, отвечающие стандарту Евро-0

К моторам, созданным по стандарту Евро-0, можно отнести стандартные дизельные движки большегруза 740.10 и двигатели обновленной версии 7403.10, 7408. Для производства коленвалов для этих моторов используется сталь стандарта 42ХМФА, которая прошла специальную обработку хромом и молибденом, и покрыта алюминием. Закаливание материала производства происходит высокочастотными токами на глубину 3 миллиметра. коленвалы имеют специальные заглушки. Такая модель коленвалов сейчас снята с производства.

Коленвалы, работающие для стандарта Евро-1

К двигателям, созданным по этому стандарту, можно отнести движки большегруза серии 740.11-240 и -260. Конструкция коленвалов этой серии не предусматривает заглушек. Сделаны они из металла стандарта 42ХМФА. Закаливание металла, как и в предыдущей модели, происходит с помощью ТВЧ, масленичные каналы имеют косую конструкцию. коленвалы этой серии имеют только один вид строения. Также на моторы этого стандарта подходят запчасти от КАМАЗа 740.

Коленвалы двигателей стандарта Евро-2

Двигатели, которые отвечают стандарту Евро-2, имеют различные радиусы кривошипа. Именно поэтому виды коленвалов для различных радиусов имеют серьезные отличия.

Диаметр кривошипа двигателей Камазов составляет 60 мм (R65). На них устанавливаются 2 типа коленвалов, которые отличаются друг от друга видом присоединения маховика:

- маховик закрепляется на 8 отверстиях, тип болтов при этом М14;

- маховик закрепляется на 10 отверстиях, тип болтов при этом М16.

2 типа деталей не могут заменять друг друга.

Радиус кривошипа двигателей Камаза также может составлять (тип кривошипа можно посмотреть на своих деталях) 65 мм. Для них подходят коленвалы, в которых маховик крепится 10 болтами М16. Детали взаимозаменяемы, но есть отличия в способе упрочнения:

- закаливание с помощью ТВЧ;

- упрочнение азотированием.

Коленвалы для стандарта двигателей Евро-3

Двигатели, которые отвечают стандарту Евро-3, достаточно малочисленны. Радиус кривошипа этих двигателей составляет 65 мм. При этом крепление маховика может быть выполнено по стандартной схеме на 8 или 10 болтов. Изделие закаляется токами высокой частоты. Их можно заменить другими коленвалами стандарта Евро-2 (которые также прошли обработку ТВЧ).

Для всех коленвалов способ крепления маховика находится в зависимости от вида установленного сцепления в автомобиле. При классической комплектации используется крепление маховика на 8 болтах М14. На новых моделях комплектации используется соединение маховика на 10 болтов М16.

Ремонтные работы

Неисправности коленчатого вала КамАЗ и способы их устранения:

- Повреждение коренных или шатунных шеек, деформация посадочных мест. В этом случае рекомендуется отшлифовать детали под ремонтный размер, нанести покрытие электродуговой наплавкой, приварить электроконтактную ленту.

- Износилась резьба на маслосъемном кольце. Необходимо углубить резьбу при помощи резца и отшлифовать шейку.

- Дефект шпонки, посадочного места и шарикоподшипника. В этом случае следует выполнить фрезерование под увеличенные параметры шпонок, сделать наплавку с последующей фрезеровкой шпонки, запрессовать втулки.

- Повреждение отверстий, предназначенных для крепежных штифтов маховика. Нужно сделать развертывание деталей под ремонтный размер.

Как снять подшипник

Чтобы с коленчатого вала снять подшипник, необходимо:

- Снять все узлы транспортного средства, которые мешают получить доступ к коленвалу.

- Убрать блок силового агрегата на стенд, который используется для ремонта двигателя.

- Снять маховик. Для комфортной работы на венец маховика рекомендуется установить фиксирующее устройство. Перед снятием положение механизма относительно блока мотора отмечают, а также делают маркировку, в какой последовательности были установлены крепежные болты.

- Убрать поддон картера и насос для масляной жидкости.

- Крышки подшипников и сами шатуны демонтировать. Их нужно снимать вместе с поршнями.

- Снять коленвал.

- Очистить посадочные поверхности.

- Снять подшипник.

Как отбалансировать

Порядок действий при балансировке:

Как установить

Установка вала коленчатого включает в себя следующие действия:

- Демонтаж крышки коренных подшипников из блока цилиндров.

- Откручивание стяжных и крепежных болтов.

- Подбор вкладышей коренных подшипников в соответствии с диаметром коренных шеек.

- Подбор колец упорного типа.

- Проверка вкладышей.

- Установка верхних вкладышей подшипников в цилиндрический блок, затем нижних и их смазка.

- Установка коленвала в транспортное средство.

- Установка головки шатуна.

- Прикручивание нижних и верхних полуколец.

- Чистка и смазка резьбы в отверстиях блока.

- Проверка момента затяжки болтов.

- Осмотр упорного подшипника на наличие зазора.

Сопротивление во время затяжки болтов должно нарастать без рывков, плавно.

Ремонт коленвала автомобиля КАМАЗ, руководство

Коленчатый вал КАМАЗ, детали, запчасти (рис. 5.12):

1 — коленчатый вал в сборе; 2 — противовес передний; 3 — шестерня привода масляного насоса; 4 — ввертыш; 5, 19 — штифты; 6. 10 — шпонки сегментные; 7 — вал коленчатый; 8 — втулка; 9 — заглушка шатунной шейки; 11 — противовес задний; 12 — шестерня в сборе; 13 — шестерня; 14 — маслоотражатель задний; 15 — вкладыш подшипника верхний; 16 — полукольцо подшипника верхнее; 17 — манжета в сборе; 18 — фиксатор маховика в сборе; 20 — корпус фиксатора; 21 — пружина; 22 — фиксатор; 23, 34, 41 — болты; 24 — маховик; 25 — втулка установочная; 26 — кольцо пружинное упорное; 27 — обод зубчатый; 28 — маховик в сборе; 29 — вкладыш подшипника нижний; 30 — штифт установочный; 31 — шайба плоская; 32, 33 — болты стяжные; 35 — шайба; 36 — крышка подшипника; 37 — крышка подшипника передняя; 38 — полукольцо подшипника нижнее; 39 — полумуфта отбора мощности; 40 — шайба замковая; 42 — шайба носка; 43 — комплект вкладышей подшипников коленчатого вала

С шейки заднего конца коленчатого вала с помощью съемника И-801.01.ООО (рис. 5.16) спрессовывают задний противовес 11 (см. рис. 5.12) вместе с распределительной шестерней 13 и маслоотражателем 14, а с шейки переднего конца коленчатого вала — передний противовес 2 ведущей шестерней 3 привода маслянго насоса.

Снятие съемником И-801.01.000 шестерни заднего противовеса коленчатого вала (а), шестерни и переднего противовеса коленчатого вала (б) КАМАЗ, детали, запчасти (рис. 5.16):

1 — захват; 2. 9 — наконечники; 3 — винт; 4 — траверса; 5 — стопор; 6 — рукоятка; 7 — шестерня; 8 - задний противовес; 10 — коленчатый вал

Из шеек переднего и заднего кoнцов коленчатого вала выпрессовывают сегментные шпонки 6 и 10. Для выпресовки из отверстий шатунных шеек заглушки 9 в нее устанавливают оправку с шипом и пробивают отверстие в донышке, одновременно осадив заглушку вниз на 4. 5 мм, затем захватывают заглушку через отверстие крючком и выбивают.

Из масляного канала переднего конца коленчатого вала выкручивают ввертыш 4. Из гнезда заднего конца коленчатого вала с помощью съемника выпрессовывают подшипник. При необходимости замены установочных штифтов их также выпрессовывают с распределительной шестерни 13 спресовывают маслоотражатель 14 и снимают коленчатый вал со стенда.

Коленчатый вал и снятые детали моют и сортируют.

Коленчатый вал бракуют при наличии обломов, трещин на шейках, торце крепления маховика и поверхности под манжету, при радиальном биении средней коренной шейки относительно общей оси крайних шеек более 0,05 мм, длине шатунных шеек более 67,42 мм, а также при износе: шейки под заднюю манжету — до диаметра менее 104,0 мм; коренных шеек — до диаметра менее 92,989 мм; шатунных шеек — до диаметра менее 77,99 мм; торцов пятой коренной шейки под упорный подшипник — до размера более 36,58 мм; отверстия под подшипник первичного вала коробки передач — до диаметра более 52,02 мм; шейки под передни противовес и шестерню привода масляного насоса — до диаметра менее 52,02 мм; шейки под задний противовес и распределительную шестерню — до диаметра менее 105,045 мм; шпоночного паза под передний противовес и шестерню масляного насоса — о ширины более 6,01 мм; шпоночного паза под задний противовес и шестерню распределительную — до ширины более 8,01 мм.

При износе коренных и шатунных шеек по наружному диаметру менее предельного их восстанавливают под ремонтные размеры (табл. 5.1). Этим же способом устраняют и радиальное биение средней коренной шейки относительно общей оси крайних шеек, добиваясь биения не более 0,05 мм

Ремонтные размеры шеек коленвала КАМАЗ (табл. 5.1).

| Вид размера | Диаметр шейки коленчатого вала, мм | ||

| коренной | шатунной | ||

| Начальный (по рабочему чертежу завода-изготовителя) | 95-0.015 | 80-0.013 | |

| I ремонтный | 94,5±0,011 | 79,5±0,0095 | |

| II ремонтный | 94,0±0,011 | 79,0±0,0095 | |

| III ремонтный | 93,5±0,011 | 78,5±0,0095 | |

| IV ремонтный | 93,0±0,011 | 78,0±0,0095 | |

При износе торцов пятой коренной шейки под упорный подшипник до размера более 36,28 мм проводят обработку под ремонтный размер 36,5+ 0,05 мм.

Противовесы коленчатого вала (передний и задний) бракуют при наличии обломов, а также при износе отверстия под коленчатый вал до диаметра более 125,03 мм у переднего противовеса и более 105,70 мм — у заднего, ширине шпоночного паза более 6,08 мм у переднего противовеса и 8,11 — у заднего.

Распределительную шестерню коленчатого вала бракуют при наличии обломов, сколов на рабочих поверхностях зубьев, а также при износе: зубьев по толщине — до размера менее 4,35 мм; отверстия под коленчатый вал — до диаметра более 105,07 мм; шпоночного паза — до размера более 8,11 мм.

Полумуфту отбора мощности бракуют при наличии трещин или обломов, а также при износе посадочной поверхности до диаметра более 89,9 мм и шлицев по толщине (если боковой зазор в сопряжении с новым валом привода гидромуфты, измеренный щупом, превышает 0,25 мм).

После восстановления коленчатый вал устанавливают на стенд для сборки, продувают внутренние каналы и полости сжатым воздухом. Винт-заглушку 9 (см. рис. 1.2) вкручивают в масляный канал переднего конца коленчатого вала [момент затяжки 50. 60 Н*м (5. 6 кгс*м)]. Расстояние от конца вала до ввертыша должно быть не менее 56,5 мм.

Коленчатый вал в сборе КАМАЗ, детали, запчасти (рис. 1.2):

1 — передний противовес; 2 — шестерня привода масляного насоса; 3 — заглушка; 4 — задний противовес; 5 - ведущая шестерня; 6 — маслоотражатель; 7— коленчатый вал; 8 — втулка; 9 — винт-заглушка.

В гнездо заднего конца коленчатого вала запрессовывают подшипник. В отверстие переднего конца коленчатого вала запрессовывают штифт (если он был снят). Выступание штифта от торца переднего конца коленчатого вала составляет 7 мм. В пазы переднего и заднего концов коленчатого вала запрессовывают сегментные шпонки 6 и 10 (см. рис. 5.12). Маслоотражатель 14 напрессовывают на распределительную шестерню 13 коленчатого вала до упора в торец шестерни. Напрессовку шестерни 3 привода масляного насоса и переднего противовеса 2 на шейку переднего конца коленчатого вала, а также распределительной шестерни 13 в сборе с маслоотражателем и заднего противовеса 11 на шейку заднего конца коленчатого вала производят с предварительным нагревом напрессовываемых деталей в масле до 105 °С. Напрессовку ведут до упора в торец вала, совместив пазы в шестернях и противовесах с сегментными шпонками.

В отверстия заднего конца коленчатого вала запрессовывают установочные штифты (если они были сняты). Выступание штифтов от торца заднего конца коленчатого вала должно быть 10 мм. В отверстия шатунных шеек запрессовывают на глубину 0,5 мм заглушки 9 и развальцовывают их.

Для выполнения этих операций используют оправки (рис. 5.17). При установке втулок 8 (см. рис. 1.2) их необходимо ориентировать так, как показано на рисунке.

Оправки для установки заглушек в шатунных шейках коленчатого вала: а — для запрессовки; б — для развальцовки (рис. 5.17)

Герметичность заглушек коленчатого вала проверяют с помощью расходомера. Закрепив хомут, обеспечивающий герметичность коренной шейки коленчатого вала, устанавливают на проверяемой шатунной шейке прижим с воздушным шлангом и поворотом крана управления открывают доступ сжатого воздуха к проверяемой шатунной шейке. При давлении сжатого воздуха 0,6 МПа (6 кгс/см 2 ) утечка должна быть не более 15 см /мин. Проверку повторяют три раза.

Установив на коленчатый вал полумуфту 39 (см. рис. 5.12) отбора мощности, надевают на болты 41 замковые шайбы 40, завертывают болты [момент затяжки 35 . 45 Н*м (3,5. 4,5 кгс*м) и отгибают усы замковых шайб на грани головок болтов. Установив на коленчатый вал шайбу 42 носка коленчатого вала, надевают на болты замковые шайбы, закручивают болты и отгибают усы замковых шайб на грани головок болтов. Коленчатый вал в сборе снимают со стенда.

Служебное назначение и особенности устройства коленчатого вала КАМАЗ 740

Альтернативой расширению производства запасных частей автомобиля является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта. Известно, что «состаренная» естественным способом деталь не подвержена дальнейшим изменениям геометрических параметров, а после восстановления и механической обработки это позволяет продлить ресурс её работы по сравнению с новой в разы.

Прикрепленные файлы: 1 файл

Курсовой 8 СТиОСУ.doc

Автосервис — это инфраструктура, которая обеспечивает использование, эксплуатацию, поддержание и восстановление работы автомобиля в течение всего цикла его жизни.

Решающее значение в осуществлении реформы и подъеме экономики нашей страны имеет приоритетное развитие машиностроения как основы технического прогресса.

Альтернативой расширению производства запасных частей автомобиля является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта. Известно, что «состаренная» естественным способом деталь не подвержена дальнейшим изменениям геометрических параметров, а после восстановления и механической обработки это позволяет продлить ресурс её работы по сравнению с новой в разы. Например, за рубежом давно практикуется восстановление и вторичное использование коленчатых валов двигателей магистральных тягачей. В этой связи, технологии восстановления деталей должны базироваться на таких способах восстановления, которые позволили бы не только сохранить, но и увеличить ресурс восстановленных деталей.

Восстановление автомобильных деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных малых предприятий и кооперативов. Создана фактически новая отрасль производства – восстановление изношенных деталей.

2.Служебное назначение и особенности устройства коленчатого вала КАМАЗ 740

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ) .

Коленвал Камаз 740 изготовлен из высококачественной стали марки 42ХМФА ТУ 14-1-1296-75 и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями.

Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°. К каждой шатунной шейке коленвала Камаз-740 присоединяются два шатуна: один для правого и один для левого рядов цилиндров.

Коленвал Камаз-740 (рис.1)

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал Камаз-740 имеет шесть противовесов, отштампованных заодно со щеками коленвала.

Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6. В расточку хвостовика коленвала Камаз-740 запрессован шариковый подшипник.

Рис.2. Установка упорных полуколец и вкладышей подшипников коленвала Камаз-740

1 - полукольцо упорного подшипника коленчатого вала верхнее: 2- полукольцо упорного подшипника коленчатого вала нижнее 3- вкладыш подшипника коленчатого вала верхний; 4- вкладыш подшипника коленчатого вала нижний; 5- блок цилиндров 6 - крышка подшипника коленчатого вала задняя 7 - коленчатый вал.

В полость переднего носка коленчатого вала Камаз-740 ввернут жиклер 8,через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал Камаз-740 зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рис. 2), установленными в проточках задней коренной опоры блока цилиндров,так,что сторона с канавками прилегает к упорным торцам вала.

На переднем и заднем носках коленвала Камаз 740 установлены шестерня 3 привода масляного насоса и ведущая шестерня 4 привода распределительного вала.

Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

Диаметры шеек коленвала Камаз-740 : коренных 95+0.011 мм, шатунных 80±0,0095 мм. Для восстановления двигателя Камаз-740 предусмотрены восемь ремонтных размеров вкладышей.

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются.

Допуски на диаметры шеек коленчатого вала Камаз-740, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Коренные и шатунные подшипники Камаз-740 изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0.3 мм, слоем свинцово-оловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм.

Верхние 3 (рис. 2) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменяемы.

От проворачивания и бокового смещения вкладыши Камаз-740 фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна.

Вкладыши Камаз-740 имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100. так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников Камаз-740 изготовлены из высокопрочного чугуна марки ВЧ50.

Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

3. Дефектовка коленчатых валов КАМАЗ 740

Рис.3. Коленчатый вал КАМАЗ 740

Дефектация, восстановление коленчатых валов и контроль их после восстановления осуществляются на основании технических условий. Технические условия на контроль, сортировку и восстановление коленчатого вала представлены в табл. 1, а противовесов — в табл. 2.

Читайте также: