Машина для охлаждения газа путем его расширения с отдачей внешней работы

Добавил пользователь Владимир З. Обновлено: 04.10.2024

ДЕТАНДЕР

ДЕТАНДЕР (от франц. detendre - ослаблять), машина для охлаждения газа путём его расширения с отдачей внешней работы. Д. относится к классу расширит, машин (см. Пневмодвигателъ), но применяется гл. обр. не с целью совершения внешней работы, а для получения холода. Расширение газа в Д.-наиболее эффективный способ его охлаждения. Д. используется в установках для сжижения газов и разделения газовых смесей методом глубокого охлаждения, в криогенных рефрижераторах, в установках, имитирующих высотные и космич. условия, в нек-рых системах кондиционирования воздуха и т. д.

Наиболее распространены поршневые Д. (рис. 1) и турбодетандеры (рис. 2). Поршневые Д.- машины объёмного периодич. действия, в к-рых потенциальная энергия сжатого газа преобразуется во внешнюю работу при расширении отд. порций газа, перемещающих

Рис. 1. Схема поршневого детандера: 1 - поршень; 2-цилиндр; 3-впускной клапан; 4-выпускной клапан; 5-кривошипно-шатунный механизм.

поршень. Они выполняются вертикальными и горизонтальными, одно- и многорядными. Торможение поршневых Д. осуществляется электрогенератором и реже компрессором. Применяются в основном в установках с холодильными циклами высокого 15-20 Мн/V (150-200 кгс/см 2 ) и среднего 2-8 Ми/л 2 (20-80 кгс/см 2 ) давлений для объёмных расходов газа при темп-ре и давлении на входе в машину (физич. расходов) 0,2-20 м 3 /ч. Турбодетандеры - лопаточные машины непрерывного действия, в которых поток проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора, где энергия потока преобразуется в механич. работу, в результате чего происходит охлаждение газа.

Рис. 2. Схема центростремительного реактивного турбодетандера: 1-спиральный подвод газа; 2-направляющий сопловой аппарат; 3 -ротор; 4-отводной диффузор.

Они делятся по направлению движения потока на центростремительные, центробежные и осевые; по степени расширения газа в соплах -на активные и реактивные; по числу ступеней расширения - на одно- и многоступенчатые. Наиболее распространён реактивный одноступенчатый центростремительный Д., разработанный П. Л. Капицей. Торможение турбинных Д. осуществляется электрогенератором, гидротормозом, нагнетателем, насосом. Турбодетандеры применяются гл. обр. в установках с холодильным циклом низкого давления 0,4-0,8 Мн/м 2 (4-8 кгс/см 2 ) для объёмных (физич.) расходов газа 40-4000 м 3 /ч. Созданы турбодетандеры для холодильных циклов низкого, среднего и высокого давлений с объёмными расходами газа 1,5-40 м 3 /ч. Эти машины характеризуются малыми размерами (диаметр рабочего колеса 10-40 мм) и высокой частотой вращения ротора (100 000-500 000 об/мин).

Детандеры и турбодетандеры

Применение специальных расширительных машин – детандеров, где происходит адиабатное расширение газа с отдачей внешней работы на вал машины, позволяет получить значительно большее охлаждение, чем при дросселировании газов, при этом, используется и дополнительная работа возвратной части энергии обрабатываемого потока газа.

Работа расширительной машины – детандера оценивается величиной температуры газа на выходе потока и развиваемой мощностью на его валу.

В качестве расширительных машин с успехом применяются:

- Поршневые детандеры для установок высокого давления с небольшой холодопроизводительностью.

- Турбодетандеры радиального центростремительного типа для установок со значительной холодопроизводительностью и большим расходом газа среднего и высокого давления.

- Винтовые детандеры для установок, работающих на неочищенных газах с высоким содержанием частиц жидкой фазы.

Поршневые детандеры

Расширительные поршневые машины используются на рабочих интервалах давлений от 35 до 210 кг/см 2 на входе и до 7-2 кг/см 2 на выходе. Одноцилиндровые детандеры обычно имеют производительность до 30 м 3 /мин, с к.п.д. более 80% при числе оборотов коленчатого вала до 500 об/мин. В качестве холодильного агента предпочтительно применять продукты, отходы или полуфабрикаты данного производства, в частности пропан-бутановые смеси.

Работа расширения смеси сопровождается выпадением жидкой фазы и характеризуется выделением дополнительного тепла конденсации и растворения газов в жидкости. Выделение жидкости интенсивно происходит при изобарическом охлаждении смеси в теплообменниках – конденсаторах.

Турбодетандеры

За рубежом имеется опыт работы газобензиновых заводов (ГБЗ) с турбодетандерными установками в качестве источников холода.

Особенностью работы таких установок является выпадение жидкой фазы в процессе расширения газа. Сжижение газа в турбодетандере значительно повышает эффективность установок для сжижения таких газов, как метан и др.

Современные рабочие циклы сжижения газов, как известно, основаны на использовании более высоких давлений, чем в обычных схемах. Это существенно улучшает технологичность схем, и расширительные машины выполняют здесь не только функции по производству холода и использованию возвратной части энергии, но и функции осушительной установки. При этом поток газа охлаждается менее чем на 20-25%, но зато газ после детандера содержит более чем наполовину жидкую фазу.

Мощность детандерных агрегатов зависит от фактически используемого перепада давления, скорости потока газа и расхода газа. Эти величины определяют габариты и рабочие характеристики расширительно-осушительных установок.

Заводы по сжижению углеводородных газов (метан-этановой фракции) применяют преимущественно высокопроизводительные, малогабаритные одноступенчатые реактивные турбодетандеры с турбокомпрессором на одном валу. При числе оборотов в минуту 60000 и более, они имеют высокий к.п.д., используя высокие скорости газовых потоков.

Однако в заводской практике имеет место и применение осевых турбодетандеров активного типа в одно- и многоступенчатом исполнении. Обычно турбодетандеры комплектуются вместе с турбинным компрессором без редуктора. Турбокомпрессор использует часть энергии, сжимая газ до заданной степени, и поглощает развиваемую детандером мощность с минимальными потерями. Иногда развиваемая детандером мощность поглощается электрогенератором, а иногда для упрощения систем используют обычные тормозные устройства.

Объемная скорость перерабатываемого газа регулируется в турбодетандере реактивного типа соплами переменного сечения, что наиболее эффективно обеспечивает гибкость режима работы при сохранении достаточно высокого к.п.д.

Следует иметь в виду, что турбодетандеры реактивного типа с радиальным расположением лопаток, направляющие поток газа от периферии к центру колеса, совершенно непригодны для проведения процессов расширения газа с образованием жидкой фазы. Колесо турбодетандерв в этом случае отбрасывает капли жидкости на стенки статора и заставляет выделившуюся жидкость рециркулировать, снижая производительность агрегата и вызывая явления эрозии на ободе колеса и на поверхности сопел.

Практикой установлено, что процессы расширения газа с такой рециркуляцией требуют установки на входе в турбодетандер достаточно тонкого фильтра или просто сепаратора для отделения механических примесей в виде твердых пылеватых металлических и льдистых частиц. Это увеличивает срок безаварийной службы турбогенератора.

В осевых турбодетандерах частицы твердых примесей и капельная жидкость проходят через проточную часть машины и лопатки колеса без рециркуляции, но при этом процесс расширения насыщенного газа протекает со значительным понижением к.п.д. машины.

Турбодетандеры небольших габаритов изготавливаются на значительную пропускную способность по газу.

Основные требования к турбодетандерам

- Надежность и высокая прочность радиальных и упорных подшипников, способных выдерживать значительные перегрузки и вибрации вала из-за осаждения на роторе льда (2-3 г льда при n = 25000 об/мин дает радиальную нагрузку до 1,0 т).

- Надежная работа системы смазки и выбор масел, пригодных для работы при низких температурах.

- Специальные методы монтажа обвязки трубопроводов турбодетандера, предупреждающие деформации трубопроводов и установки в целом (компенсация температурных напряжений).

- Надежность системы очистки газа от попадания во внутрь детандера и компрессора твердых частиц в виде окалин и порошка сернистого железа от металла сварочных швов трубопроводов и т. д.

- Надежная система очистки газа от H2O и С02 с удалением тяжелых углеводородов в цикле расширения газа.

При монтаже аппаратов и трубопроводов, в связи с возникновением значительных усилий в результате изменения размеров деталей из-за разницы температур необходимо учитывать следующее:

- Монтаж горизонтальных аппаратов производят с закреплением только одной стороны, оставляя другую для свободного движения на скользящей опоре; должны иметь плавающие фланцы трубной системы;

- Трубопроводы снабжаются П-образными или лирообразными компенсаторами;

- Тепловая изоляция трубопроводов и оборудования выполняется со скользящими стенками и оставлением свободных зазоров для их перемещения без нарушения теплоизоляционных покрытий.

Источник: «Производство и использование сжиженных газов за рубежом (Обзор зарубежной литературы)» (Москва, ВНИИОЭНГ, 1974)

Большая Энциклопедия Нефти и Газа

Детандеры бывают поршневые и турбинные. При расширении в детандере газ производит внешнюю работу за счет уменьшения имеющейся в нем внутренней тепловой энергии. Вследствие этого при отсутствии подвода тепла извне происходит значительное понижение температуры газа. [17]

Детандеры с уплотнением поршня кожаными манжетами работают при давлении впуска от 15 до 30 кгс / см и температуре на входе от - 100 до - 120 С; кожа должна быть специальной обработки с тем, чтобы она не теряла эластических свойств при низких температурах. [18]

Детандер необходимо немедленно остановить в случае появления в нем стуков, при нагревании подшипников выше 60 С, разрыве предохранительной мембраны или понижении давления масла в системе смазки. [19]

Детандер - машина, предназначенная для охлаждения рабочего тела при его расширении с отдачей внешней работы. В первых энергия сжатого газа преобразуется в работу, во вторых-сначала в кинетическую энергию и затем в работу; при этом в детандерах температура расширяемого рабочего тела резко понижается. [21]

Детандер представляет собой машину, по действию обратную компрессору; в нем газ забирается при высоком давлении и расширяется до более низкого давления, давая определенное количество работы. Паровая машина и турбинного и поршневого типа представляет собой детандер, используемый преимущественно для получения работы. Детандер в том значении, в котором это слово будет применяться в данной книге, означает машину турбинного или поршневого типа, используемую главным образом для целей охлаждения. [22]

Детандеры Коллинза для воздуха и гелия имеют в основном одинаковую конструкцию; их устройство ясно из фиг. [23]

Детандеры смонтированы на крышке 5, цилиндры их размещены внутри сжижителя на уровне, где предполагаемая температура соответствует рабочей температуре детандеров. [24]

Детандер - машина для охлаждения газа путем его расширения с отдачей внешней работы. Наибольшее распространение получили турбодетандеры - лопаточные машины непрерывного действия, в которых поток проходит через неподвижные направляющие каналы ( сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора, где энергия потока преобразуется в механическую работу, в результате чего происходит охлаждение газа. [25]

Детандеры делятся: по направлению движения потока - на центростремительные, центробежные и осевые; по степени расширения газа в соплах - на активные и реактивные; по числу ступеней расширения - на одно - и многоступенчатые. [26]

Детандеры достаточно быстро ( всего за несколько месяцев) могут быть размещены на территориях уже действующих тепловых станций. [27]

Детандер включается параллельно дросселирующему устройству, заменяя его. Давление газа при использовании ТДЭУ снижается не за счет дросселирования газа, а за счет его расширения в детандере. Газ в ТДЭУ подогревается для обеспечения необходи-мой ( допустимой по условиям эксплуатации) температуры после детандера. [29]

Детандеры классифицируются по базам, в качестве которых принята картер-ная часть машины я механизм движения. [30]

Турбодетандерный агрегат

Турбодетандерный агрегат ТДА (turbo-expanding assembly) - турбинная лопаточная машина непрерывного действия для охлаждения газа путем его расширения с совершением внешней работы.

Турбодетандер, работающий на перепадах давления, позволяет получать механическую и электрическую энергию.

- на нефтегазовых промыслах - в установках низкотемпературной обработки газа и установках сжижения газа;

- на предприятиях ТЭК, химической и нефтехимической отраслей промышленности - в установках низкотемпературного разделения многокомпонентного газовых смесей;

- в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

- корпус,

- ротор,

- регулируемый сопловой аппарат,

- направляющий аппарат компрессора с резьборычажными механизмами поворота.

Турбодетандерный агрегат герметичен и не потребляет электроэнергии.

- центробежные,

- центростремительные,

- осевые (радиальные);

- активные - понижение давления происходит только в неподвижных направляющих каналах,

- реактивные - давление понижается также и во вращающихся каналах ротора);

- одноступенчатые,

- многоступенчатые.

КПД ТДА зависит от изменения режима работы, от параметров рабочей среды (давления, температуры, расхода газа) и др.

При оптимальных режимах работы достижимы значения КПД до 0,8 и выше.

КПД снижается при наличии жидкой фазы в потоке входящего газа, а также при конденсации газа в ТДА.

В промышленности нередко используются ТДА для выработки электрической или механической энергии, приводящей в движение вентиляторы или компрессоры.

Однако при чрезмерном количестве или мощности ТДА вероятно избыточное производство пара под низким давлением, что предполагает стравливание пара в атмосферу и снижение эффективности.

Первый ТДА был внедрен для установки НТК газа на Шебелинском газоконденсатном месторождении во времена СССР в 1968 г.

Для установок подготовки газа (УПГ) и для газоперерабатывающих установок выпускаются ТДА с турбодетандерами и компрессорами центробежного и центростремительного типов.

ТДА рассчитан на работу в УПГ при температуре сепарации до -10 о С в диапазоне рабочих давлений 8 - 0,2 МПа.

Пропускная мощность ТДА с помощью поворотного соплового аппарата турбодетандера плавно регулируется в интервале 2 - 4 млн м 3 /сутки. Максимальная холодопроизводительность ТДА при давлении 8 МПа и температуре -26 о С - 4,19 млн*кДж/час, производительность по газу 2,5 млн м 3 /сутки.

Учебный вопрос № 4. Сущность процесса расширения газов с отдачей внешней работы

При расширении газа с отдачей внешней работы, выражающейся в перемещении поршня или вращении рабочего колеса турбины, температура газа понижается значительно.

Доказано, что наибольшее охлаждение газа происходит тогда, когда процесс осуществляется адиабатически, т.е. без подвода и отнятия теплота от рабочего газа.

На диаграмме S-T (рис. 3) такой процесс изображен вертикальной линией, так как энтропия при этом остается постоянной. В реальных условиях адиабатический процесс осуществить нельзя, поскольку неизбежен теплообмен газа со стенками рабочей машины, в которой происходит расширение газа. Чем ближе действительный процесс расширения газа к адиабатическому, тем выше охлаждающий аффект.

Для адиабатического расширения идеального газа абсолютные температуры и давления в начале и конце расширения газа связаны следующим соотношением

Т2 / Т1 = (Р2 / Р1)к-1 / к

где: Р1 и Т1 – начальные давление и температура;

Р2 и Т1 – конечные давление и температура;

к – показатель кривой (адиабаты) расширения, равный отношению теплоемкостей газа к = СР / СV. Для воздуха к = 1,4.

При более высоком начальном давлении часть воздуха в конце расширения теоретически может переходить в жидкость. Таким образом, данный процесс является эффективным способом охлаждения газа и используется в тех случаях, когда основную часть продуктов разделения воздуха требуется получать в жидком виде, или для покрытия значительных холодопотерь в окружающую среду.

В процессе расширения с отдачей внешней работы реальные газы всегда понижают свою температуру. Действительный охлаждающий эффект расширения реального газа как при низких, так и высоких начальных температурах получается обычно несколько большим, чем для идеального газа. Однако вблизи критической точки охлаждающий эффект быстро уменьшается с понижением температуры и увеличением давления, и становится значительно ниже, чем для идеального газа.

Рассмотрим физическую сущность данного процесса.

При любом расширении идеальный газ должен производить следующие виды работ:

по преодолению внутренних сил притяжения между молекулами газа;

по преодолению внешнего сопротивления увеличению объема газа при расширении;

внешнюю работу за счет изменения давления газа при расширении.

При дросселировании энергия газа расходуется только на первый и второй виды работы, поэтому степень охлаждения газа незначительна. Третий вид работы также производится газом, но это не влияет на понижение температуры, так как работа затрачивается на преодоление сил трения при прохождении газа через дроссель и расходуемая внутренняя тепловая энергия газа возмещается возникающей теплотой трения.

Иными являются условия при адиабатическом расширении газа в поршневом детандере или турбодетандере. В этом случае третий вид работы отдается наружу как внешняя работа расширения (перемещает поршень или вращает рабочее колесо турбины), а затрачиваемая на нее внутренняя теплота газа не возмещается поступлением извне. Поэтому при расширении с отдачей внешней работы газ охлаждается значительно сильнее, чем при дросселировании, так как его внутренняя энергия расходуется на все три вида работы.

Процесс расширения газа с отдачей внешней работы наиболее эффективен, чем процесс дросселирования.

Пример. При дросселировании сжатого воздуха с 20 до 0,6 МПа удельная холодопроизводительность составляет приблизительно 33 кДж/кг, а температура понижается всего лишь на 40-50 градусов.

В случае расширения воздуха в поршневом детандере с 20 до 0,6 МПа с начальной температурой 300°К удельная холодопроизводительность составляет 125–135 кДж/'кг, а температура понижается на I50–160 градусов.

Таким образом, процесс расширения газа с отдачей внешней работы по холодопроизводительности в 3,5–4 раза эффективнее процесса дросселирования.

Как видно из принципа образования холода в детандерах, они могут быть холодильными машинами на любом газе, независимо от его сжимаемости.

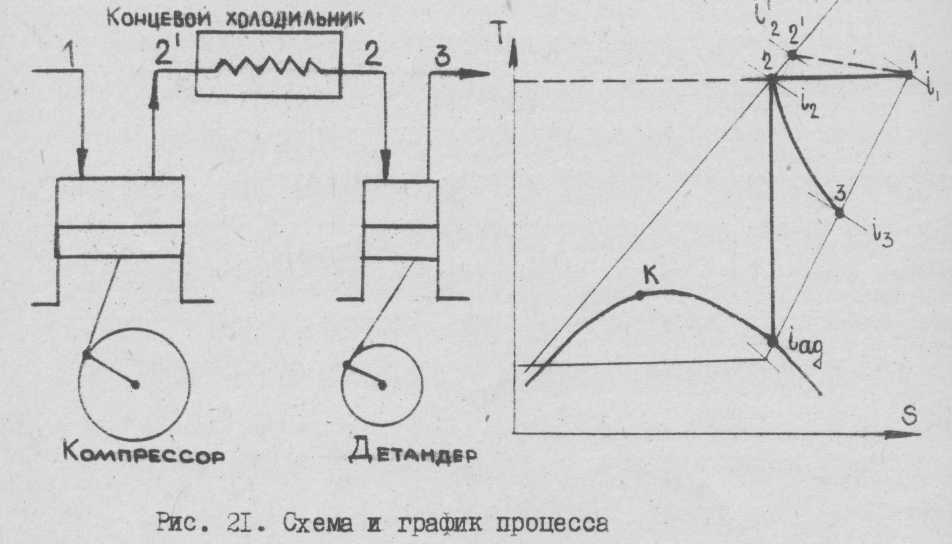

Для непрерывного осуществления процесса охлаждения газа в детандерах необходимы следующие агрегаты:

Газ сжимается в компрессоре до рабочего давления и охлаждается в концевом холодильнике до температуры охлаждающей среды (вода), а затем поступает в детандер. В цилиндре газ расширяется и совершает работу, толкая поршень. На совершение работы затрачивается внутренняя энергия газа, вследствие чего его температура снижается, газ охлаждается. Одновременно при этом часть внутренней энергии затрачивается как и при дросселировании на преодоление межмолекулярных сил сцепления.

Наибольший эффект получается при адиабатном (изоэнтропном) расширении, когда к расширявшемуся в цилиндре газу тепло извне не подводится.

| Рис. 3. Схема и график процесса расширения газа с отдачей внешней работы |

Действительный процесс является политропным с подводом тепла. Тепло к газу подводится через стенки цилиндра из окружающей среды и за счет трения поршня в цилиндре детандера.

Особенности расширительных турбин, утилизирующих энергию избыточного давления Текст научной статьи по специальности «Энергетика и рациональное природопользование»

Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Багаутдинов И.З., Кувшинов Н.Е.

В статье рассматриваются особенности расширительных турбин, утилизирующих энергию избыточного давления

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Багаутдинов И.З., Кувшинов Н.Е.

Текст научной работы на тему «Особенности расширительных турбин, утилизирующих энергию избыточного давления»

выделение СЭД в особый сегмент.

Список использованной литературы

© Ахкопек Ш.М., Шадов А. ., 2016г.

младший научный сотрудник научно-исслед. лаборатории госбюджетных НИР

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

ОСОБЕННОСТИ РАСШИРИТЕЛЬНЫХ ТУРБИН, УТИЛИЗИРУЮЩИХ ЭНЕРГИЮ ИЗБЫТОЧНОГО ДАВЛЕНИЯ

В статье рассматриваются особенности расширительных турбин, утилизирующих энергию избыточного давления.

Процесс расширения газа, турбодетандер, охлаждение газа

Существует два способа расширения газа - процесс дросселирования и процесс расширения с отдачей внешней работы. Процесс расширения газа дросселированием происходит при постоянной энтальпии и является необратимым.

Процесс расширения газа с отдачей внешней работы совершается в специальных расширительных машинах - детандерах и теоретически может быть полностью обратимым, т.е. протекать при постоянной энтропии. Такой обратимый процесс расширения, называемый изоэнтропийным, является одним из процессов идеального термодинамического цикла - цикла Карно. Следовательно, включение детандера в холодильный цикл вполне закономерно.

Детандер - поршневая или турбинная машина, предназначенная для охлаждения газа при его расширении с совершением внешней работы. В турбодетандере газ под высоким давлением вращает турбину, соединенную с ротором генератора, который вырабатывает электроэнергию. Поскольку при работе детандера практически не происходит расходования топлива, получаемая в результате энергия является «экологически чистой», создается экономия выброса окисей углерода в атмосферу [1].

Выделение турбодетандера из общего класса двигателей турбинного типа связано с тем, что газовые и паровые турбины применяются в тепловых циклах, предназначенных для получения работы за счет переноса тепла с высокого температурного уровня на более низкий, а турбодетандеры применяются в холодильных циклах, в которых производится «холод» за счет переноса тепла с низкого температурного уровня на более высокий с затратой работы [2].

Сама идея преобразования энергии сжатия природного газа в электрическую энергию была выдвинута еще в середине прошлого века. Известно, что академик П.Л. Капица изобрел в конце 1930-х гг. установку для ожижения воздуха, основанную на принципе турбодетандера. Вместо поршневых машин, работающих при высоком давлении порядка 200 атм., предлагалась турбинная машина, работающая при давлениях

порядка 4 атм. Паровые турбины были известны уже давно, в них пуск пара происходил вдоль оси, у Капицы же пуск газа осуществлялся вдоль радиуса турбины, что впервые позволило использовать силу Кориолиса. Лабораторные результаты были очень хорошими: КПД установки достигал 0,7—0,8. Ввиду отсутствия высоких давлений, эксплуатация ее проще, безопаснее и экономичнее [3].

Капица создал новую конструкцию, которая, по словам изобретателя, была «как бы компромиссом между водяной и паровой турбиной». Главная особенность турбодетандера Капицы в том, что воздух в ней расширяется не только в сопловом аппарате, но и на лопатках рабочего колеса. При этом газ движется от периферии колеса к центру, работая против центробежных сил.

Высокая энергетическая эффективность турбодетандерных агрегатов определяется, прежде всего, следующим. Несмотря на то, что в турбодетандере происходит преобразование внутренней энергии рабочего тела в механическую, в основе его действия не лежит циклический процесс, как того требует классическое определение теплового двигателя, для обеспечения работы которого, согласно второму закону термодинамики, необходимо отдавать часть подведенной теплоты холодному источнику. Природа турбодетандера такова, что почти вся подведенная к нему энергия (за исключением механических потерь и потерь от необратимости теплообмена) может быть преобразована в механическую энергию 4. Список использованной литературы:

1. Гафуров А.М. Энергоутилизационный комплекс по производству электроэнергии на газораспределительной станции для нужд газотранспортной системы России. // Энергетика Татарстана. -2013. - № 3 (31). - С. 12-17.

3. Гафуров А.М. Комбинированная газотурбинная установка системы газораспределения. // Вестник Казанского государственного технического университета им. А.Н. Туполева. - 2013. - №3. - С. 15-19.

5. Гафуров А.М., Гафуров Н.М. Пути повышения эффективности современных газовых турбин в комбинированном цикле. // Энергетика Татарстана. - 2015. - № 1 (37). - С. 36-43.

6. Гафуров А.М., Осипов Б.М. Турбодетандирование природного газа на газораспределительной станции с последующим его сжижением. // Вестник Казанского государственного энергетического университета. -2011. - №2 (9). - С. 6-11.

© Багаутдинов И.З., Кувшинов Н.Е., 2016

младший научный сотрудник научно-исслед. лаборатории госбюджетных НИР

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

НИЗКОТЕМПЕРАТУРНЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ

В статье рассматриваются низкотемпературные процессы разделения углеводородных газов.

Машина для охлаждения газа путем его расширения с отдачей внешней работы

Опыты показали, что метод получения низких температур при расширении сжатого газа с отдачей внешней работы является более эффективным, чем метод дросселирования.

Он отличается от метода дросселирования тем, что сжатый газ заставляют расширяться с совершением внешней работы, что приводит к более сильному охлаждению газа, чем при расширении в пустоту. Холодильная машина, работающая по этому принципу, схематически изображена на рисунке 58.

После охлаждения в цилиндре газ возвращается навстречу входящему газу высокого давления и в свою очередь охлаждает его. Отработавший в цилиндре газ обтекает, кроме того, и конденсатор, в который, как это видно из рисунка 58, поступает сжатый и поэтому легко конденсирующийся газ.

Несмотря на простую механику получения низких температур, применение этого метода задерживалось конструктивными трудностями. Основная трудность состояла в устройстве цилиндра с поршнем, который должен работать при низких температурах, когда все смазки замерзают.

Трудность эта была преодолена акад. П. Л. Капицей, который в 1939 г. сконструировал холодильную машину — турбодетандер, в которой в качестве рабочего газа был взят гелий, дающий при сжижении самую низкую температуру. Из таблицы 5 видно, что гелий кипит при атмосферном давлении при причем жидкий гелий в семь раз легче воды. Он так прозрачен, что его даже трудно заметить в том сосуде, где гелий находится. Вакуумный сосуд, в который собирается жидкий гелий, помещают внутри другого сосуда, содержащего жидкий водород, а этот в свою очередь помещается в вакуумный сосуд с жидким воздухом. Это делается для того, чтобы жидкий гелий меньше испарялся.

Однако, несмотря на все предосторожности, жидкий гелий быстро испаряется, и его собирают для нового сжижения.

Если для жидкого гелия создать давление меньше атмосферного, то он будет кипеть при еще более низкой температуре, чем . В этом случае он ведет себя, как все прочие жидкости. Советским ученым Б. Г. Лазареву и Б. Н. Есельсону при помощи откачки удалось понизить температуру жидкого гелия до Это самая низкая температура, которую удалось получить при понижении давления паров над жидким гелием.

Сжижение газов

Сжижение газов, переход вещества из газообразного состояния в жидкое. С. г. достигается охлаждением их ниже критической температуры (Тк) и последующей конденсацией в следствии отвода теплоты парообразования (конденсации). Охлаждение газа ниже ТК нужно с целью достижения области температур, при которых газ может сконденсироваться в жидкость (при ТТК жидкость существовать неимеетвозможности).

В первый раз газ (аммиак) был сжижен в 1792 (голландский физик М. ван Марум). Хлор был взят в жидком состоянии в 1823 (М. Фарадей), кислород — в 1877 (швейцарский учёный Р. Пикте и французский учёный Л. П. Кальете), окись и азот углерода — в 1883 (З. Ф. Вроблевский и К. Ольшевский), водород — в 1898 (Дж. Дьюар), гелий — в 1908 (Х.

Совершенный процесс С. г. изображен на рис. 1. Изобара 1—2 соответствует охлаждению газа до начала конденсации, изотерма 2—0 — конденсации газа. Площадь ниже 1—2—0 эквивалентна количеству теплоты, которое нужно отвести от газа при его сжижении, а площадь в контура 1—2—0—3 (1—3 — изотермическое сжатие газа, 3—0 — адиабатическое его расширение) характеризует термодинамически минимальную работу Lmin, нужную для С. г.:

где T0 — температура воздуха; SГ, SЖ — энтропии газа и жидкости; JГ, JЖ — теплосодержания (энтальпии) газа и жидкости.

Значения Lmin и вправду затрачиваемой работы LД для сжижения последовательности газов даны в таблице.

Промышленное С. г. с критической температурой ТК выше температуры воздуха (к примеру, аммиак, хлор) осуществляется посредством компрессора, где газ сжимается, и последующей конденсацией газа в теплообменниках, охлаждаемых водой либо холодильным рассолом. С. г. с ТК, которая существенно ниже температуры воздуха, производится способами глубокого охлаждения.

Чаще всего для С. г. с низким ТК используются холодильные циклы, основанные на дросселировании сжатого газа (применение Джоуля — Томсона результата), на расширении сжатого газа с производством внешней работы в детандере, на расширении газа из постоянного количества без совершения внешней работы (способ теплового насоса). В лабораторной практике время от времени употребляется каскадный способ охлаждения (сжижения).

схема и Графическое изображение дроссельного цикла С. г. дана на рис. 2. По окончании сжатия в компрессоре (1—2) газ последовательно охлаждается в теплообменниках (2—3—4) и после этого расширяется (дросселируется) в вентиле (4—5). Наряду с этим часть газа сжижается и скапливается в сборнике, а несжижившийся газ направляется в теплообменники и охлаждает свежие порции сжатого газа.

Для С. г. по циклу с дросселированием нужно, дабы температура сжатого газа перед входом в главный теплообменник T3 была ниже температуры инверсионной точки (см. Инверсионная кривая). Для этого и помогает теплообменник с посторонним холодильным агентом T2. В случае если температура инверсионной точки газа лежит выше комнатной (азот, аргон, кислород), то схема принципиально работоспособна и без теплообменников T1 и T2.

Использование посторонних хладагентов в этих обстоятельствах имеет целью увеличение выхода жидкости. В случае если же температура инверсионной точки газа ниже комнатной, то теплообменник с посторонним хладагентом необходим. К примеру, при сжижении водорода способом дросселирования в качестве постороннего хладагента употребляется жидкий азот, при сжижении гелия — жидкий водород.

Для С. г. в промышленных масштабах значительно чаще используются циклы с детандерами (рис. 3), т. к. расширение газов с производством внешней работы — самый эффективный способ охлаждения. В самом детандере жидкость в большинстве случаев не приобретают, потому что технически несложнее проводить само сжижение в дополнительной дроссельной ступени.

По окончании сжатия в компрессоре (1—2) и предварительного охлаждения в теплообменнике (2—3) поток сжатого газа делится на 2 части: часть М отводится в детандер, где, расширяясь, создаёт внешнюю работу и охлаждается (3—7). Охлажденный газ подаётся в теплообменник, где понижает температуру оставшейся части сжатого газа 1 — М, которая после этого дросселируется и сжижается. Теоретически расширение в детандере должно осуществляться при постоянной энтропии (3—6).

Но из-за утрат расширение протекает по линии 3—7. Для повышения термодинамической эффективности процесса С. г. время от времени используют пара детандеров, трудящихся на разных температурных уровнях.

Циклы с тепловыми насосами в большинстве случаев употребляются (наровне с детандерными и дроссельными циклами) при С. г. посредством холодильно-газовых автомобилей, каковые разрешают приобретать температуры до 12 К, что достаточно для сжижения всех газов, не считая гелия (см. табл.). Для сжижения гелия к машине пристраивается дополнительная дроссельная ступень.

Подвергаемые сжижению газы должны очищаться от паров воды, масла и др. примесей (к примеру, воздушное пространство — от углекислоты, водород — от воздуха), каковые при охлаждении смогут затвердеть и закупорить теплообменную аппаратуру. Исходя из этого узел очистки газа от посторонних примесей — нужная часть установок С. г.

О применении сжиженных газов см. в ст. Глубокое охлаждение.

Значения температуры кипения Ткип (при 760 мм. рт. ст.), критической температуры ТК, минимальной Lmin и настоящей LД работ сжижения некоторых газов

Учебный вопрос № 4. Сущность процесса расширения газов с отдачей внешней работы

При расширении газа с отдачей внешней работы, выражающейся в перемещении поршня или вращении рабочего колеса турбины, температура газа понижается значительно.

Доказано, что наибольшее охлаждение газа происходит тогда, когда процесс осуществляется адиабатически, т.е. без подвода и отнятия теплота от рабочего газа.

На диаграмме S-T (рис. 3) такой процесс изображен вертикальной линией, так как энтропия при этом остается постоянной. В реальных условиях адиабатический процесс осуществить нельзя, поскольку неизбежен теплообмен газа со стенками рабочей машины, в которой происходит расширение газа. Чем ближе действительный процесс расширения газа к адиабатическому, тем выше охлаждающий аффект.

Для адиабатического расширения идеального газа абсолютные температуры и давления в начале и конце расширения газа связаны следующим соотношением

Т2 / Т1 = (Р2 / Р1)к-1 / к

где: Р1 и Т1 – начальные давление и температура;

Р2 и Т1 – конечные давление и температура;

к – показатель кривой (адиабаты) расширения, равный отношению теплоемкостей газа к = СР / СV. Для воздуха к = 1,4.

При более высоком начальном давлении часть воздуха в конце расширения теоретически может переходить в жидкость. Таким образом, данный процесс является эффективным способом охлаждения газа и используется в тех случаях, когда основную часть продуктов разделения воздуха требуется получать в жидком виде, или для покрытия значительных холодопотерь в окружающую среду.

В процессе расширения с отдачей внешней работы реальные газы всегда понижают свою температуру. Действительный охлаждающий эффект расширения реального газа как при низких, так и высоких начальных температурах получается обычно несколько большим, чем для идеального газа. Однако вблизи критической точки охлаждающий эффект быстро уменьшается с понижением температуры и увеличением давления, и становится значительно ниже, чем для идеального газа.

Рассмотрим физическую сущность данного процесса.

При любом расширении идеальный газ должен производить следующие виды работ:

по преодолению внутренних сил притяжения между молекулами газа;

по преодолению внешнего сопротивления увеличению объема газа при расширении;

внешнюю работу за счет изменения давления газа при расширении.

При дросселировании энергия газа расходуется только на первый и второй виды работы, поэтому степень охлаждения газа незначительна. Третий вид работы также производится газом, но это не влияет на понижение температуры, так как работа затрачивается на преодоление сил трения при прохождении газа через дроссель и расходуемая внутренняя тепловая энергия газа возмещается возникающей теплотой трения.

Иными являются условия при адиабатическом расширении газа в поршневом детандере или турбодетандере. В этом случае третий вид работы отдается наружу как внешняя работа расширения (перемещает поршень или вращает рабочее колесо турбины), а затрачиваемая на нее внутренняя теплота газа не возмещается поступлением извне. Поэтому при расширении с отдачей внешней работы газ охлаждается значительно сильнее, чем при дросселировании, так как его внутренняя энергия расходуется на все три вида работы.

Процесс расширения газа с отдачей внешней работы наиболее эффективен, чем процесс дросселирования.

Пример. При дросселировании сжатого воздуха с 20 до 0,6 МПа удельная холодопроизводительность составляет приблизительно 33 кДж/кг, а температура понижается всего лишь на 40-50 градусов.

В случае расширения воздуха в поршневом детандере с 20 до 0,6 МПа с начальной температурой 300°К удельная холодопроизводительность составляет 125–135 кДж/'кг, а температура понижается на I50–160 градусов.

Таким образом, процесс расширения газа с отдачей внешней работы по холодопроизводительности в 3,5–4 раза эффективнее процесса дросселирования.

Как видно из принципа образования холода в детандерах, они могут быть холодильными машинами на любом газе, независимо от его сжимаемости.

Для непрерывного осуществления процесса охлаждения газа в детандерах необходимы следующие агрегаты:

Газ сжимается в компрессоре до рабочего давления и охлаждается в концевом холодильнике до температуры охлаждающей среды (вода), а затем поступает в детандер. В цилиндре газ расширяется и совершает работу, толкая поршень. На совершение работы затрачивается внутренняя энергия газа, вследствие чего его температура снижается, газ охлаждается. Одновременно при этом часть внутренней энергии затрачивается как и при дросселировании на преодоление межмолекулярных сил сцепления.

Наибольший эффект получается при адиабатном (изоэнтропном) расширении, когда к расширявшемуся в цилиндре газу тепло извне не подводится.

| Рис. 3. Схема и график процесса расширения газа с отдачей внешней работы |

Действительный процесс является политропным с подводом тепла. Тепло к газу подводится через стенки цилиндра из окружающей среды и за счет трения поршня в цилиндре детандера.

Сжижение газов (2)

Каскадный метод охлаждения как один из методов сжижения газов.

Газы (французское gaz; название предложено голландским учёным Я. Б. Гельмонтом) , агрегатное состояние вещества, в котором его частицы не связаны или весьма слабо связаны силами взаимодействия и движутся свободно, заполняя весь предоставленный им объём. Газы обладают рядом характерных свойств. В отличие от твёрдых тел и жидкостей, объём газы существенно зависит от давления и температуры.

Диаграмма состояния вещества рис.1:

Л

юбое вещество можно перевести в газообразное состояние надлежащим подбором давления и температуры. Поэтому возможную область существования газообразного состояния графически удобно изобразить в переменных: давление р - температура Т (в р, Т -диаграмме, рис. 1 ). При температурах ниже критической Т к эта область ограничена кривыми сублимации (возгонки) / и парообразования II. Это означает, что при любом давлении ниже критического р к существует температура Т (см. рис. 1), определяемая кривой сублимации или парообразования, выше которой вещество становится газообразным. В состояниях на кривой 1 (ниже тройной точки T p )газ находится в равновесии с твёрдым веществом (твёрдой фазой), а на кривой II (между тройной и критической точкой К. ) - с жидкой фазой. Газ в этих состояниях обычно называют паром вещества.

При температурах ниже Т к можно сконденсировать газ. - перевести его в др. агрегатное состояние (твёрдое или жидкое). При этом фазовое превращение газа в жидкость или твёрдое тело происходит скачкообразно: весьма малое изменение давления приводит к конечному изменению ряда свойств вещества (например, плотности, теплоёмкости и др.). Процессы конденсации газа имеют важное техническое значение.

При Т > Т к граница газообразной области условна, поскольку при этих температурах фазовые превращения не происходят. В ряде случаев за условную границу между газом. и жидкостью при сверхкритических температурах и давлениях принимают критическую изохору вещества (кривую постоянной плотности или удельного объёма, см. рис. 4), в непосредственной близости от которой свойства вещества изменяются, хотя и не скачком, но особенно быстро.

В связи с тем что область газового состояния очень обширна, свойства газов при изменении температуры и давления могут меняться в широких пределах.

С другой стороны, при высоких давлениях вещество, которое при сверхкритических температурах можно считать газом, обладает огромной плотностью (например, в центре некоторых звёзд

10 9 г/см 3 ) . В зависимости от условий в широких пределах изменяются и др. свойства газов - теплопроводность, вязкость и т. д.

Сжижение газов - переход вещества из газообразного состояния в жидкое. Оно достигается охлаждением их ниже критической температуры ( Т к ) и последующей конденсацией в результате отвода теплоты парообразования (конденсации).

Охлаждение газа ниже Т К необходимо для достижения области температур, при которых газ может сконденсироваться в жидкость (при Т > Т К жидкость существовать не может). Впервые газ (аммиак) был сжижен в 1792 (голландский физик М. ван Марум). Хлор был получен в жидком состоянии в 1823 (М.Фарадей), кислород — в 1877 (швейцарский учёный Р. Пикте и французский учёный Л. П. Кальете), азот и окись углерода — в 1883 (З. Ф. Вроблевский и К.Ольшевский) водород — в 1898 (Дж. Дьюар), гелий — в 1908 (Х. Камерлинг-Оннес).

И

деальный процесс сжижения газов изображен на рис. 2 .

Изобара 1—2 соответствует охлаждению газа до начала конденсации,

изотерма 2—0 — конденсации газа.

Площадь ниже 1—2—0 эквивалентна количеству теплоты, которое необходимо отвести от газа при его сжижении, а площадь внутри контура 1—2—0—3 ( 1—3 — изотермическое сжатие газа,

3—0 — адиабатическое его расширение) характеризует термодинамически минимальную работу L min , необходимую для сжижения газа.

L min = T 0 ( S Г — S Ж ) — ( J Г - J Ж ),

где T 0 — температура окружающей среды; S Г , S Ж — энтропии газа и жидкости; J Г , J Ж — теплосодержания (энтальпии) газа и жидкости.

Значения L min и действительно затрачиваемой работы L Д для сжижения ряда газов даны в таблице.

Промышленное сжижение газа с критической температурой Т К выше температуры окружающей среды (например, аммиак, хлор) осуществляется с помощью компрессора, где газ сжимается, и последующей конденсацией газа в теплообменниках, охлаждаемых водой или холодильным рассолом. Сжижения газа с Т К , которая значительно ниже температуры окружающей среды, производится методами глубокого охлаждения . Наиболее часто для сжижения газа. с низким Т К применяются холодильные циклы , основанные на дросселировании сжатого газа (использование Джоуля — Томсона эффекта), на расширении сжатого газа с производством внешней работы в детандере, на расширении газа из постоянного объёма без совершения внешней работы ( метод теплового насоса ). В лабораторной практике иногда используется каскадный метод охлаждения (сжижения).

Графическое изображение и схема дроссельного цикла сжижения газа дана на рис. 3 .

Р

ис.3

После сжатия в компрессоре ( 1—2 ) газ последовательно охлаждается в теплообменниках ( 2—3—4 ) и затем расширяется (дросселируется) в вентиле ( 4—5 ). При этом часть газа сжижается и скапливается в сборнике, а несжижившийся газ направляется в теплообменники и охлаждает свежие порции сжатого газа. Для сжижения газа по циклу с дросселированием необходимо, чтобы температура сжатого газа перед входом в основной теплообменник T3 была ниже температуры инверсионной точки. Для этого и служит теплообменник с посторонним холодильным агентом T2. Если температура инверсионной точки газа лежит выше комнатной (азот, аргон, кислород), то схема принципиально работоспособна и без теплообменников T1 и T2. Применение посторонних хладагентов в этих случаях имеет целью повышение выхода жидкости. Если же температура инверсионной точки газа ниже комнатной, то теплообменник с посторонним хладагентом обязателен. Например, при сжижении водорода методом дросселирования в качестве постороннего хладагента используется жидкий азот, при сжижении гелия — жидкий водород.

Для сжижения газа в промышленных масштабах чаще всего применяются циклы с детандерами ( рис. 4 ), т. к. расширение газов с производством внешней работы — наиболее эффективный метод охлаждения.

Р

ис.4

В самом детандере жидкость обычно не получают, ибо технически проще проводить само сжижение в дополнительной дроссельной ступени. После сжатия в компрессоре ( 1—2 ) и предварительного охлаждения в теплообменнике ( 2—3 ) поток сжатого газа делится на 2 части: часть М отводится в детандер, где, расширяясь, производит внешнюю работу и охлаждается ( 3—7 ). Охлажденный газ подаётся в теплообменник, где понижает температуру оставшейся части сжатого газа 1 — М , которая затем дросселируется и сжижается. Теоретически расширение в детандере должно осуществляться при постоянной энтропии ( 3—6 ). Однако из-за потерь расширение протекает по линии 3—7 . Для увеличения термодинамической эффективности процесса сжижения газа иногда применяют несколько детандеров, работающих на различных температурных уровнях.

Циклы с тепловыми насосами обычно используются (наряду с детандерными и дроссельными циклами) при сжижения газа с помощью холодильно-газовых машин, которые позволяют получать температуры до 12 К, что достаточно для сжижения всех газов, кроме гелия (см. табл.). Для сжижения гелия к машине пристраивается дополнительная дроссельная ступень.

Подвергаемые сжижению газы должны очищаться от паров воды, масла и др. примесей (например, воздух — от углекислоты, водород — от воздуха), которые при охлаждении могут затвердеть и закупорить теплообменную аппаратуру. Поэтому узел очистки газа от посторонних примесей — необходимая часть установок сжижения газа.

Значения температуры кипения Т кип (при 760 мм. рт. ст. ), критической температуры Т К , минимальной L min и действительной L Д работ сжижения некоторых газов:

Читайте также: