Мусоровоз газ камаз маз выкидывает мусор

Обновлено: 02.07.2024

В Надыме мусоровозы ломаются из-за крупногабаритных отходов 17:58, 12 апреля 2019 Версия для печати

В Надыме мусоровозы ломаются из-за крупногабартного мусора, утромбованного в мусорные контейнеры. Из-за одного из таких изобретателей жители улицы Топчева в микрорайоне 3 «А» не могут дождаться мусоровоза вот уже два дня.

«На Топчева 9-10 уже два дня мусор не вывозят,контейнеры сверхом и у контейнеров тоже все заставлено пакетами,а платить дак во время,что-то компании не очень то входят в положение жителей», — сообщает жительница микрорайона 3 «А» в группе «Злой и добрый Надымчанин». (Орфография и пунктуация автора сохранена — прим. ред)

В пресс-службе ООО «Инновационные технологии» ИА «Уральский меридиан» пояснили, что машина, которая обслуживает адрес улица Топчева дома 9 и 10 сломалась два дня назад из-за того, что кто-то из собственников выкинул мусорный контейнер куски железо-бетона.

В компании попросили напомнить жильцам, что запрещено складировать в мусорные контейнеры крупно-габаритный мусор (КГМ). Для этого существуют специальные отделы на контейнерных площадках и службы по вывозу крупно габаритного мусора. Под понятие КГМ попадают: бытовая техника, мебель, средства передвижения, сантехника, отходы с приусадебных участков и строительные материалы. Тем временем в группе «Злой и добрый надымчанин» появился гневный комментарий с жалобами на несвоевременный вывоз мусора в 18 микрорайоне.

Местный житель недоумевает почему они платят за услугу вывоза твёрдых коммунальный бытовых отходов исправно, а услуга оказывается через раз. «Хошь не хошь,а 150 рубчиков за каждого члена семьи «Инновационным технологиям» вынь да положь! Неважно провинциал ты, либо коренной, иждивенец, либо инвалид. Тебя не спросят,нажмут клавишу — «shift+delete!» — пишет житель Ямальской улице. (Орфография и пунктуация автора сохранена — прим. ред.)

В компании занятой вывозом отхода разгневанным жильцам пояснили, что до вечера ситуация будет разрешена. Машины, которые работают по этим адресам находятся на ремонте. Поэтому надымчанам предлагают дождаться приезда других мусоровозов.

Те, что грохочут по утрам: история советских мусоровозов

Сегодня без коммунальных автомобилей жизнь большого города немыслима, но создается впечатление, что горожанам они доставляют сплошные неудобства. Мы уже рассказывали о советских подметальных и поливальных машинах , а здесь нашими героями станут самые большие и шумные автомобили-мусоровозы, которые ранним утром просачиваются в наши тихие дворики и начинают методично грохотать.

Не так и давно в Москве и Ленинграде мусор из дворов вывозили обычные грузовики, а грузили его туда лопатами. Представив себе этот процесс, многие, может быть, добрым словом помянут нынешние герметичные чистые и почти бесшумные машины, но их предшественникам суждена доля «белых пятен». Попробуем рассказать о некоторых из них.

35 фотографий via

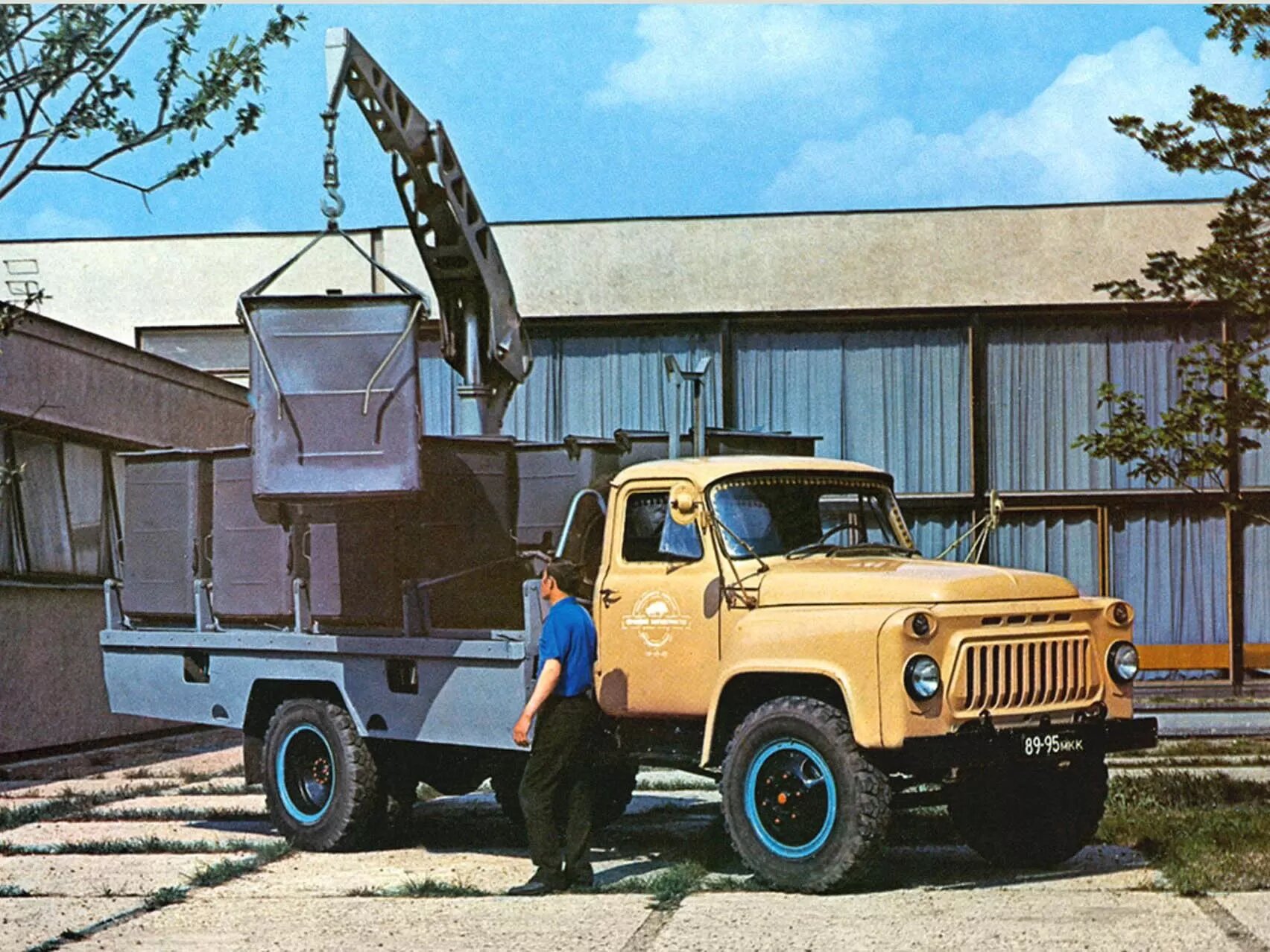

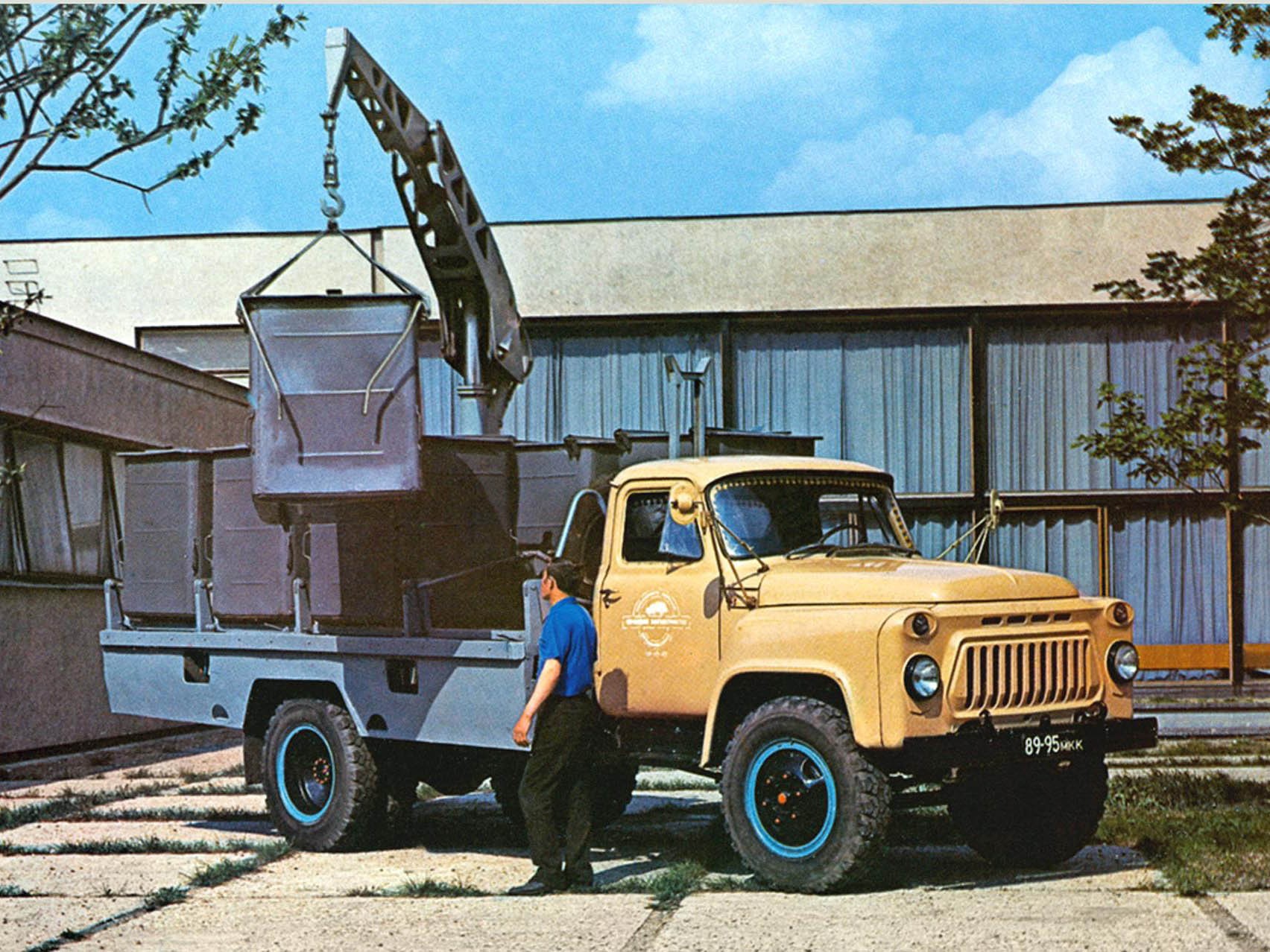

Мусоровоз М-30А с гидрокраном при подъёме и опускании контейнера ёмкостью 750 литров

В Советском Союзе специальные машины для сбора и перевозки городских нечистот появились лишь после Великой Отечественной войны. Все они базировались на обычных грузовиках и поначалу откровенно копировали иностранные конструкции. В долгом процессе наверстывания работ по мусоровозам на десятках многопрофильных предприятий было построено множество моделей и введена их классификация: контейнерные, перевозившие мусор в сменных контейнерах, баках или бачках, и кузовные (бункерные) с саморазгружающимися кузовами.

Один из самых известных советских мусоровозов 53М на шасси ГАЗ-53А

Первые советские мусоровозы

Первый отечественный мусоровоз МС-1 на шасси ЗИС-5 был разработан в КБ Управления благоустройства Москвы (УБМ) и собран на авторемонтном заводе «Аремз». Его первоосновой считаются американский вариант на грузовике Ford AA 1932 года и собранный в 1947-м коммунальный самосвал СМ-1 с гидроподъёмником.

Первые советские мусоровозы МС-1 на грузовике ЗИС-5 с подъёмным ковшом и гидроприводами от самосвала. 1947 год

«Сердцем» мусоровоза являлся 300-литровый ковш для сбора мусора и различных отходов, подвешенный на продольных рычагах в задней части машины. При помощи самосвального гидропривода он поднимался на уровень крыши и высыпал содержимое через верхнюю крышку 6,5-кубового кузова. При разгрузке кузов опрокидывался назад, высыпая накопленные нечистоты через заднюю крышку.

Первые советские мусоровозы МС-1 на грузовике ЗИС-5 с подъёмным ковшом и гидроприводами от самосвала. 1947 год

Так же одним из первых мусоровозов в СССР была довольно сложная машина МС-2 на шасси ЗИС-150, идею которой впервые в 1926 году реализовала немецкая фирма Mellmer und Schmidt. С 1950-го советский вариант выпускал Экспериментально-механический завод УБМ.

В задней части мусоровоза помещался загрузочный бункер с крышкой, за которым находился наклонный скребковый транспортер с 15 стальными лопатками, перемещавший мусор по жёлобу к верхней части передней стенки 10-кубового кузова. К концу пути перемешанные и уплотнённые отходы ссыпались в грузовой отсек. Для разгрузки задняя стенка поднималась вверх, и кузов опрокидывался назад. Основные агрегаты снабжались приводами от гидромотора производительностью 260 литров в минуту. Машина была признана слишком сложной, тяжелой и дорогой.

Схема мусоровоза МС-2. Основные агрегаты: 1 – коробка передач, 6 – гидронасос, 9 – транспортёр, 10 – приёмный бункер, 15 – гидроцилиндр подъёма задней стенки, 17 – гидроцилиндр подъёма кузова, 18 – боковая дверь

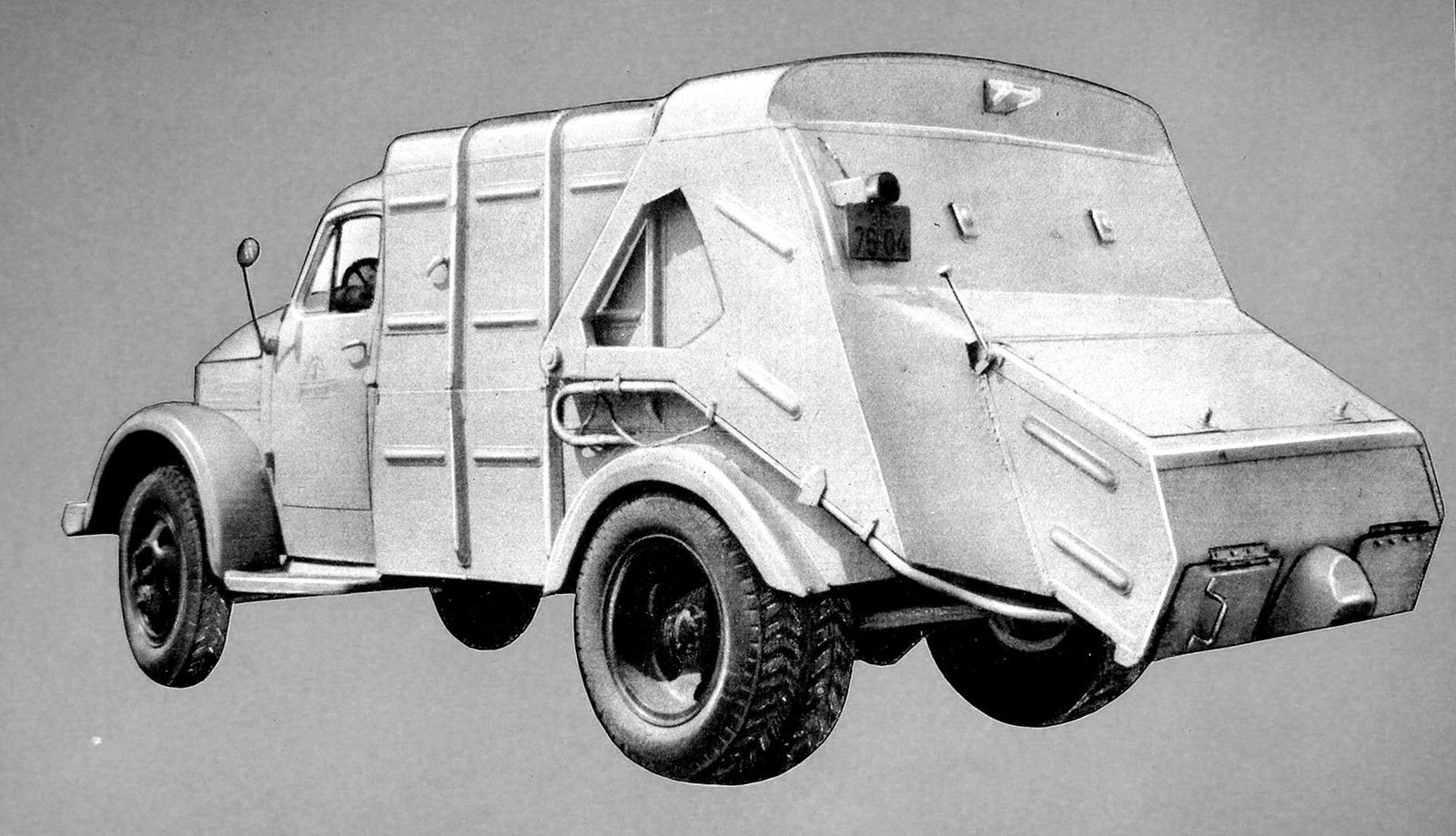

В 1949 году на ленинградском Механическом заводе Городского треста очистки начался выпуск самых необычных советских мусоровозов МВ-10 на шасси ЗИС-5, выполненных по патенту немецкой фирмы Keller und Knappisch (сокращенно KuKa).

Редчайший ленинградский мусоровоз МВ-10 на автомобиле ЗИС-5 военного образца. 1949 год

Историческая мусоровозная машина МВ-10 с компактными бачками и шнековым рабочим механизмом

В последующие годы модель МВ-10 сменили более мощные машины МВ-20 и МВ-30 на грузовиках ЗИС-150. Их главной особенностью был расположенный внутри цельнометаллического кузова огромный медленно вращавшийся горизонтальный спиральный винт (шнек) с приводом от коробки отбора мощности автомобиля.

Для работы с такими машинами буквально в каждом дворе Ленинграда имелось несколько конических бачков, которые два человека опрокидывали в заднее приемное устройство, а могучий шнек перемещал отходы к передней стенке кузова, по пути уплотняя их. Для разгрузки винт переключался на обратный ход, выталкивая содержимое через заднюю крышку кузова.

Уникальный мусоровоз МВ-20 на шасси ЗИС-150 со спиральным винтом для уплотнения и выталкивания отходов. 1956 год

Контейнерные мусоровозы

В 1950 году в ленинградском отделении Академии коммунального хозяйства началась разработка цилиндрических мусорных баков, которые можно было устанавливать на автомобили в горизонтальном положении, перекатывать вручную по земле и возвращать пустой контейнер для дальнейшего пользования. Для оценки этой идеи в 1952-м построили опытную машину МКМ-51 на шасси ГАЗ-51 с девятью баками ёмкостью по 500 литров, установленными продольно в три ряда по три контейнера в каждом.

Такой мусоровоз не оправдал себя, и в последующие годы были созданы опытные машины МКМ-2 для поперечного двухрядного размещения восьми 600-литровых контейнеров. Первый вариант с боковой разгрузкой снабжался двумя перекрёстными гидроподъёмниками, обеспечивавшими одновременное или раздельное опускание и подъём четырех баков каждого ряда. Второй облегчённый вариант с задней разгрузкой оказался наиболее приемлемым и послужил основой новой простой и практичной машины.

Схема опытного мусоровоза МКМ-2: 1 – поперечный контейнер, 2 – гидроцилиндр подъёма и опускания баков правой стороны машины, a,b,c – последовательные положения захвата при подъёме контейнера

Так появился наиболее известный «чисто ленинградский мусоровоз» МКМ-4 с задней разгрузкой шести контейнеров ёмкостью по 500 литров, размещенных на двух продольных подрамниках в два ряда по три бачка в каждом. Процессы разгрузки и погрузки производились при помощи двух задних гидроподъёмников с полукруглыми захватами для опускания отдельных контейнеров на землю или поднимания пустых баков на автомобиль.

Самый известный ленинградский мусоровоз МКМ-4 с шестью бачками на автомобиле ГАЗ-51А. 1959 год

В конце 50-х этот мусоровоз поступил в серийное производство, которое осуществлял автопарк № 1 управления «Спецтранс». К закату 70-х в нём уже насчитывалось 750 мусоровозов, обслуживавших ленинградцев вплоть до 90-х годов.

Контейнерные мусоровозы МКМ-4 в главном ленинградском автопарке спецтехники № 1. 1963 год

Арзамасский завод «Коммаш» представил мусоровоз с задней загрузкой на 19 м3

Благодаря использованию поршневой части гидроцилиндра подающей плиты и возможности регулировки давления подающей плиты до 210 атм., а также увеличению усилия прессования подающей плиты до 29 830 кгс, увеличивается и коэффициент прессования, что дает возможность загрузить в двухосный мусоровоз до 100 евроконтейнеров 1,1 м3 (по результатам теста мусоровоза на шасси МАЗ -5337X2).

Гидроцилиндры подающей плиты вынесены наружу на боковые стенки бункера, что продлевает их срок службы гидроцилиндров и облегчает обслуживание.

19 м3 надстройка устанавливается на шасси КАМАЗ-53605 — КО-440 В, МАЗ-5340В2 (МАЗ-5337Х2) — КО-440ВМ.

Новый модернизированный увеличенный кузов мусоровозов с задней загрузкойБолее вместительная* универсальная надстройка может быть установлена на 2-х и 3-хосные шасси

Увеличен объем кузова на 3 м 3 без утяжеления конструкции

Увеличен коэффициент прессования!

- Благодаря использованию поршневой части гидроцилиндра подающей плиты и возможности регулировки давления подающей плиты до 210 атм., а также увеличению усилия прессования подающей плиты до 29 830 кгс, увеличивается и коэффициент прессования, что дает возможность загрузить в двухосный мусоровоз до 100 евроконтейнеров 1,1 м 3 .

- Гидроцилиндры подающей плиты вынесены наружу на боковые стенки бункера, что продлевает их срок службы гидроцилиндров и облегчает обслуживание.

Кузов:

- Кузов — цельнометаллический, со сферическими боковинами, усиленный гнутым профилем по периметру, обеспечивающим большую прочность и долговечность кузова.

- Применение современных антифрикционных полимерных материалов в ответственных узлах трения (скольжения), обеспечивают плавность движения рабочих органов, облегчения выполнения работ по техническому обслуживанию и ремонту.

- Новая конструкция кузова и выталкивающее плиты, рассчитанная на большие нагрузки*

Задний борт:

- Сокращено время цикла прессования до 25 секунд*.

- Усиленный пол загрузочного ковша толщиной 8 мм. Возможность изготовления из стали HARDOX 400.

- Выгрузка всего объем мусора, без остатков в приемном ковше.

- Гидроцилиндры с увеличенным усилием на элементах механизма прессования и подъема заднего борта.

- Повышение прочности и износостойкости направляющих подающей плиты за счет применения профильного проката квадратного сечения 50×50 мм.

- Наличие дополнительных торцевых упоров из антифрикционных материалов на подающей плите исключает поперечное смещение плиты при движении.

- Увеличение размера уплотнения между кузовом и задним бортом по высоте до 750 мм обеспечивает большую герметичность.

- Наличие шиберного крана для дренажного слива из загрузочного ковша обеспечивает надежность работы при отрицательной температуре.

- Максимальный клинерс между днищем загрузочного ковша и поверхностью дорожного покрытия обеспечивает повышенную проходимость на полигоне.

- Наличие фартука от просыпания мусора во время выгрузки контейнеров.

- Минимальный выступ опрокидывателя уменьшает габаритную длину транспортного средства

- Система взвешивания и распознавания номеров контейнеров (опция).

Загрузка КГМ контейнером-лодочкой до 8м 3 :

- Возможность установки портального захвата для загрузки крупногабаритного мусора контейнерами-лодочками до 8 м 3 грузоподьемностью 3000 кг.

- Сокращено время подъема, опускания портала до 33 секунд*.

- Уникальная функция «встряхивания» в конце хода портала обеспечивает полную выгрузку мусора из контейнеров.

- Максимальная ширина загрузочного бункера позволяет загружать контейнеры разных габаритов. Отвод устройства открывания крышки контейнеров из зоны выгрузки мусора из 8м 3 контейнера

- Наличие защитных чехлов на цепях обеспечивает бесшумную работу.

- Изменение длины цепей с помощью специальных регулируемых замков.

- Наличие защитных кожухов на рычагах портала в местах касания цепей защищает лакокрасочное покрытие портала.

- Наличие аутригеров при работе портала обеспечивает устойчивость мусоровоза при выгрузке 8м 3 контейнера.

Гидравлика и автоматика:

- Низкая шумность работы специализированного оборудования.

- Гидравлическая система с применением комплектующих импортного (Италия) производства.

- Применение камеры заднего вида (опция) позволяет подъехать задним ходом к контейнеру без помощи дополнительных регулировщиков.

Универсальный пульт управления:

*по сравнению с линейкой мусоровозов прошлых лет

- Дорожные и коммунальные службы Крыма получили 589 единиц новой спецтехники

- Районы Тверской области получили новые автобусы для пенсионеров и пожарные машины для МЧС

- Ставропольские центры социального обслуживания населения получили новые машины

Подводные камни гидросистем

Перевозчики, занятые на вывозе мусора, особенно при вхождении в этот прибыльный и относительно стабильный бизнес, часто не уделяют должного внимания гидравлической системе своих машин. Их можно понять – мусоровоз не экскаватор, работа его гидрооборудования носит цикличный характер с достаточно большим интервалом времени между рабочими циклами. Судите сами. Машина подъехала на «точку», водитель включил привод гидронасоса, загрузил контейнеры, выключил привод. Гидросистема 10…15 минут, пока мусоровоз переезжает на другой объект, «отдыхает». При такой цикличности гидравлическое масло зачастую не успевает даже разогреться до рабочей температуры. Именно поэтому на мусоровозах мы не увидим мощных радиаторов систем охлаждения гидравлической жидкости, какие непременно есть в гидросистемах, например, автобетоносмесителей, барабан которых не перестает вращаться от начала загрузки раствора до момента выгрузки. То есть вроде бы и ломаться нечему, гидравлика-то работает вполсилы! Однако рано или поздно в зависимости от интенсивности работы техники, качества и полноты ее технического обслуживания наступает момент, когда водитель-оператор замечает, что прессование и загрузка стали занимать больше времени, чем обычно. Налицо удлинение рабочего цикла гидрооборудования. Это верный признак того, что с гидрооборудованием машины что-то не так. Необходимо обратиться в службу сервиса. Однако русское «авось пронесет» и стремление любой ценой не снимать машину с линии, т. е. не терять прибыль, пересиливают, и спецтехника начинает работать на износ.

Если не принимать во внимание единичные случаи выхода мусоровозов из строя и, в частности, повреждения прессующей части плиты из-за попадания в компактор элементов металлоконструкций и кусков бетонных плит (часто их в мусорные баки большого объема выбрасывают жильцы, затеяв перепланировку своих квартир), основные неприятности с компакторами случаются по причине выхода из строя гидроцилиндров. Прежде всего это относится к отечественной технике. У импортных гидроцилиндров, особенно европейских, надежность и ресурс, как правило, выше, чем у продукции российского производства. Одна из характерных неисправностей гидроцилиндров, с которой чаще всего сталкиваются ремонтные организации, – образование трещин в сварных швах донца цилиндра. В процессе эксплуатации техники из трещин начинает вытекать масло, машина сходит с линии, а ее владелец несет убытки. Анализ причин растрескивания сварных швов гидроцилиндров дал неоднозначные результаты. С одной стороны, заводская сварка в местах, где образуются трещины, достаточно качественная, т. е. никаких неприятностей с узлом быть не должно. С другой стороны, образование трещин – факт установленный. Следовательно, выход узлов из строя можно списать на конструктивную недоработку привода. Возможно, имел место просчет в кинематике. Заметим, что компании, обслуживающие и ремонтирующие мусоровозы, зная об этой проблеме, давно нашли методы ее устранения. После ремонта гидроцилиндра с частичной доработкой его «хлипкой» части подобная проблема в эксплуатации больше не проявляется. Заметим, что к конструктивной доработке узла крепления гидроцилиндров ремонтников подтолкнула безвыходность – проварка злополучных швов велась разными видами сварочных аппаратов, различными проволоками, на разных режимах, с предварительной обработкой мест сварки на токарном станке. Увы, все было тщетно.

Помимо известных ремонтникам конструктивных недоработок наподобие описанной выше гидравлику мусоровозов губит сокращение объемов техобслуживания, из «экономии», конечно. Так, владельцы машин часто отказываются от проверки и регулировки давления в гидравлической системе. Это приводит не только к недогрузу компакторов и потере прибыли вследствие недостаточного давления прессования, но и к возможным проблемам с самой гидравлической системой. Например, одной из наиболее вероятных причин падения давления является потеря упругости (проседание) пружин клапанов гидрораспределителя. И чем выше давление в системе, т. е. больше коэффициент прессования компактора, тем сильнее нагружен клапанный узел и, следовательно, выше вероятность проседания пружин. Спору нет, дорогущий импортный гидрораспределитель служит дольше отечественного, но и он в равной степени подвержен другой беде – воздействию грязи. Из-за нее происходит заклинивание клапанов. Особенно опасно, если это произойдет с предохранительным клапаном. Заклинивание этого важного узла вызывает перегрузку гидросистемы, резкий рост температуры масла и его давления в трубопроводах и, как следствие, разрыв рукава высокого давления. Да что там рукава – бывает, что из-за резкого скачка давления металлические трубопроводы не выдерживают, лопаются. Справедливости ради отметим, что наличие посторонних примесей в гидравлическом масле напрямую не зависит от периодичности его замены. Свежая гидравлическая жидкость и новые фильтры не гарантируют на 100% защиту от «блуждающей частички» в гидросистеме. То есть периодическая диагностика и регулировка давления необходимы при каждом ТО и тем более при подозрениях на некорректную работу гидравлики. А откуда в гидросистеме может взяться роковая частичка грязи? Во-первых, при заливке свежего масла при проведении регламентных работ на СТО. Культура труда у нас не лучшая, и не факт, что даже при наличии раздаточной колонки, которая комплектуется дополнительным фильтром на 10 мкм, грязь не попадет в горловину маслобака с перепачканных рукавиц мастера.

Во-вторых, велика вероятность загрязнения рабочей жидкости в момент ее долива водителем, например в промежутке между техническими обслуживаниями. Решение данной проблемы – пломбировать крышку маслобака. Сорвал пломбу – отчитывайся перед технической службой. А в случае выхода техники из строя будь добр компенсировать убытки. Если же долив масла вызван острой необходимостью, а такое случается при падении уровня гидравлической жидкости ниже минимальной отметки во время работы мусоровоза на линии, когда компактор заполнен и надо всего лишь выгрузить отходы на свалке, то, чтобы не внести в масло загрязнения, прежде чем открыть крышку, необходимо вокруг нее все протереть смоченной в дизельном топливе тряпкой. Но тут подстерегает другая опасность – какое масло водитель будет доливать? Хорошо, если у него есть канистра с жидкостью, которую залили в гидросистему при проведении последнего ТО. А если нет… Конечно, коллеги – водители мусоровозов или другой спецтехники, имеющей гидросистему, поделятся с бедолагой своим неприкосновенным запасом, однако последствия медвежьей услуги могут быть плачевными.

Как показывает практика, и водители, и владельцы техники нередко совершают одну и ту же ошибку: подбирают на долив масло, ориентируясь всего на единственный физико-химический его параметр – кинематическую вязкость, забывая при этом, что гидравлическая жидкость может иметь разную основу – минеральную, полусинтетическую или полностью синтетическую и пакет присадок. Что произойдет при смешивании разных по химическому составу продуктов? Ничего хорошего. Не будем забывать и то, что гидравлическое масло подбирают, не только строго следуя рекомендациям производителя оборудования, но и с учетом износа агрегатов гидросистемы, климатических условий, в которых будет эксплуатироваться техника. То есть ошибка может привести к печальным последствиям. Так, согласно статистике из-за неправильного подбора гидравлического масла происходит 65…75% отказов техники. Вывод: если в гидросистему доливали жидкость неизвестного происхождения, необходима внеплановая полная замена масла.

Случается и так, что частички грязи попадают в гидросистему в случаях, когда при сборке гидрооборудования допущен брак, например, не убрали заусенец с металлического трубопровода. При покачивании по нему масла под высоким давлением металлический заусенец загибается в сторону движения потока жидкости. Постепенно «железный зуб» раскачивается, в один «прекрасный» момент отрывается и начинает блуждать по гидросистеме.

Возникает резонный вопрос – быть может, при проведении очередного ТО стоит промывать гидросистему, чтобы обеспечить ее чистоту и исключить повреждение оборудования? Тем более что для такой операции практически на всех крупных СТО, где ремонтируют гидравлику, есть специальные установки с отдельным гидронасосом и мощными фильтрами, способными задерживать большое количество загрязнений, не допуская их повторного проникновения в гидросистему. И стоит данная услуга сравнительно недорого. К сожалению, как показывает практика, практически невозможно полностью удалить продукты износа и загрязнения из многочисленных трубопроводов, магистралей, рукавов и агрегатов гидросистемы. Проще и эффективнее вовремя заменять рабочую жидкость свежей. Расходы на обновление масла можно при желании сократить. Вместо дорогой импортной «синтетики» почти всегда есть возможность подобрать подходящий по эксплуатационным характеристикам и соответствующий требованиям производителя техники (!) относительно недорогой отечественный продукт, скажем, на полусинтетической или даже на минеральной основе. Не лишним будет и диагностика состояния залитой, работающей гидравлической жидкости при каждом ТО. Чтобы определить степень износа масла, достаточно провести его анализ с помощью лазерного сканера. Такие есть практически на всех крупных сервисных станциях. Этот прибор, исследуя пробу (150…200 г), за несколько минут выдаст точный результат о состоянии масла. Если выявится большое количество продуктов износа с размером частичек более 70 мкм, замена гидравлической жидкости неизбежна. Если же диагностика покажет, что уровень загрязнения невысок, то вполне возможно, что срок службы рабочей жидкости будет продлен. Вот вам и экономия. Кстати, об экономии. Чтобы сократить убытки от простоя техники в ремонте, можно вызвать мастеров к себе в парк.

Скорая гидравлическая помощь

Сегодня все больше и больше компаний, занимающихся ремонтом гидравлического оборудования, создают мобильные ремонтные бригады, которые на оснащенных всем необходимым оборудованием автомобилях-техничках оперативно приезжают к месту дислокации спецтехники, производят ее ремонт, проводят техническое обслуживание. Самое же интересное это то, что назначить приезд «скорой гидравлической помощи» можно на вечернее время, когда машины возвращаются в парк. Пока водители отдыхают, механики ночь напролет занимаются с мусоровозами. Утром техника выходит на линию в полностью исправном состоянии. Как показала практика, даже с учетом наценки за ночную работу, для перевозчика такой подход к делу выгоден. Машины не простаивают, а значит, он не несет убытков.

Однако не все виды работ мобильной бригаде по силам. Крупный ремонт, например переборка и настройка гидронасосов, гидрораспределителей, восстановление гидроцилиндров, без специального оборудования и, в частности, сложных стендов для их проверки и регулировки не произведешь. Стенд – оборудование громоздкое, требует монтажа на подготовленный фундамент, питания от сети промышленного тока 380 В и температурного режима, который достижим только в отапливаемом ремонтном боксе или цехе. Поэтому вышедший из строя узел демонтируют и направляют на «стационарное лечение». Наиболее востребовано оборудование для изготовления рукавов высокого давления (РВД). Операция эта проста и освоена ремонтниками до тонкостей. При этом на выходе клиент получает запасную часть, по характеристикам не уступающую оригинальной. Не секрет, что сами рукава, т. е. шланги, продают оптом, бухтами. Фитинги и оборудование для их обжима купить вообще не проблема, а зачастую все необходимое для изготовления РВД продается из одних рук – расходные материалы плюс технология сборки. Выгодно всем: и ремонтникам – машина не задерживается в ремзоне из-за отсутствия нужной детали, и перевозчикам, которые не теряют прибыль из-за простоя машины. Кроме того, РВД, собранный из материалов такого известного производителя, как американский Parker, обойдется на треть, а то и вполовину дешевле оригинала. То есть если в «техничке» есть соответствующее оборудование и расходники, вы можете обновить РВД, не обременяя себя хлопотами с заказом и ожиданием оригинальных деталей. А уж в деньгах выиграете точно!

Шведская компания BFE решила многие из обозначенных в статье проблем еще на этапе проектирования. Новейшая модель мусоровозов BFE серии HD, разработанная специально для российского рынка, оснащена уникальной прессующей плитой, способной загружать не только ТБО, но и крупногабаритные отходы. Гидравлическая система мусоровозов BFE в основном сделана из нержавеющих трубопроводов и имеет очень высокие максимальные значения давления в системе, что практически исключает возможность прорывов в гидравлической системе. Приоритетом компании BFE является сервисное обслуживание техники. В России организованы оперативная поставка запчастей, приезд ремонтных бригад. Также организуются курсы обучения технического персонала клиентов компании по обслуживанию мусоровозов.

«Через месяц такой работы запахов уже не ощущаешь». Один день с бригадой мусоровоза

Транспортная служба ЕМУП «Спецавтобаза» вывозит мусор с территории Кировского района. Остальные части города обслуживает подрядчик «ТрансСервис». В парке «Спецавтобазы» — 48 мусоровозов. Каждое утро автомобили выезжают по своему маршруту. В кабине находятся два человека — водитель и грузчик.

Я поехала с Русланом Маухиевым, который был за рулем мусоровоза, и грузчиком Давроном-Али. До выезда водитель прошел осмотр врача, который измерил давление и убедился, что человек не пьян. После этого ему выдали путевой лист с 50 точками, откуда надо забрать ТКО. И мы тронулись в путь.

Машина оказалось очень большой, ступеньки расположены высоко. Залезть в нее — целое испытание.

Пока ехали к первой контейнерной площадке, Руслан Маухиев рассказал о том, как он стал водителем мусоровоза. До 2015 года у него было свое дело по перевозке бетона. «Сам был директором, бухгалтером и водителем. Имел два своих КамАЗа: на одном наемник работал, на другом — я. Но пришел кризис, и работы не стало. Пришлось все продать», — рассказал Руслан. После этого он и устроился на «Спецавтобазу».

Он рассказал о своем первом впечатлении от мусорного полигона. Когда Руслан приехал на него в качестве стажера, он сразу почувствовал неприятный запах. Водитель, который его вез, сказал, что сам он уже ничего не чувствует. «Он мне тогда говорил, что я месяц поработаю и не буду обращать внимания на запах. Так и получилось. Человек же ко всему привыкает», — сказал водитель.

Мы доехали до первой точки. Работа выстроена так: грузчик подтаскивает контейнеры по одному к машине, автомобиль автоматически их переворачивает в кузов, одновременно утрамбовывая отходы. После этого грузчик лопатой загребает оставшийся мусор, который люди накидали вокруг контейнеров. Водитель помогает. Делают все быстро, почти бегом, — важно успеть объехать все точки и не сильно задержаться. На первый адрес у них ушло несколько минут.

«Есть площадки, где люди живут культурно: пришли, крышку открыли, выкинули. Ты собрал все это быстро и уехал. Время экономится. Но таких мало. В большинстве дворов люди набрасывают мусор вокруг контейнеров, и так все и лежит. Смешно бывает: идет человек к контейнерной площадке, где рядом огромная куча мусора, хочет выкинуть, но как только видит, что мы подъезжаем, сразу же к контейнеру идет. Типа: это не я, я культурный», — со смехом рассказывает Руслан.

Сложнее, говорит водитель, работать зимой. Тогда из-за снега сами контейнеры тяжелее, и катить их на колесиках не получается. Приходится таскать на себе. Потом, признается Руслан Маухиев, руки и ноги сильно болят.

После первой контейнерной площадки, которую мы посетили, точки стали сменяться быстро. Маршрут специально составляют так, чтобы машина и в пробках не стояла, и объезжала как можно больше дворов. В некоторых из них заезды оказываются такие узкие, что большой мусоровоз проезжает с трудом. Очень мешают припаркованные автомобили, а также те, кто пытается выехать или заехать во двор. В одном месте нам даже приходится ждать водителя — по-другому не разъехаться.

Все конфликты, сказал Руслан, бывают как раз с автомобилистами. Многие говорят, что им якобы надо в аэропорт и они очень торопятся. «Дворы не рассчитаны для такого потока автомобилей. Приходится надеяться на водительскую солидарность. Кто-то ждет, а кто-то не понимает», — заметил водитель. По его словам, бывали даже случаи, когда он не мог заехать и приходилось таскать на себе контейнеры до мусоровоза.

Самая физически сложная работа по вывозу мусора ложится на грузчика. Идут на эту должность, говорит Руслан Маухиев, в основном приезжие. С ним около года работает 42-летний работник из Узбекистана по имени Даврон-Али. Каждый месяц он высылает деньги своей семье — жене и детям. Но из-за коронавируса и дорогих билетов уже года полтора не может навестить их.

В ответ на вопрос, сложно ли ему работать, Даврон-Али посмеялся: «Не, несложно. Скучно».

В его работу входит не только подтаскивать контейнеры и загребать оставшийся мусор, но и сортировать отходы. Дело в том, что шины и стройматериалы «Спецавтобаза» не вывозит. Этим должны заниматься специализированные компании. Но люди часто выкидывают такой мусор на помойку.

Более того, есть те, кто развешивает объявления на подъездах с предложением вывезти строительный мусор за деньги, а потом сваливает все это на ближайшей контейнерной площадке.

Все это приходится сортировать работникам «Спецавтобазы». Иногда, говорит Руслан, из-за этого на одной площадке они задерживаются по часу. «Бывает, что при нас машины приезжают и начинают выгружать стройматериалы на помойку. Мы поначалу ругались с ними, а потом поняли, что это бесполезно. Они нам говорят: «И что? Нам все равно за это ничего не будет». Нет органов, кто бы это контролировал», — сказал водитель.

Те, что грохочут по утрам: история советских мусоровозов

Сегодня без коммунальных автомобилей жизнь большого города немыслима, но создается впечатление, что горожанам они доставляют сплошные неудобства. Мы уже рассказывали о советских подметальных и поливальных машинах, а здесь нашими героями станут самые большие и шумные автомобили-мусоровозы, которые ранним утром просачиваются в наши тихие дворики и начинают методично грохотать.

Не так и давно в Москве и Ленинграде мусор из дворов вывозили обычные грузовики, а грузили его туда лопатами. Представив себе этот процесс, многие, может быть, добрым словом помянут нынешние герметичные чистые и почти бесшумные машины, но их предшественникам суждена доля «белых пятен». Попробуем рассказать о некоторых из них.

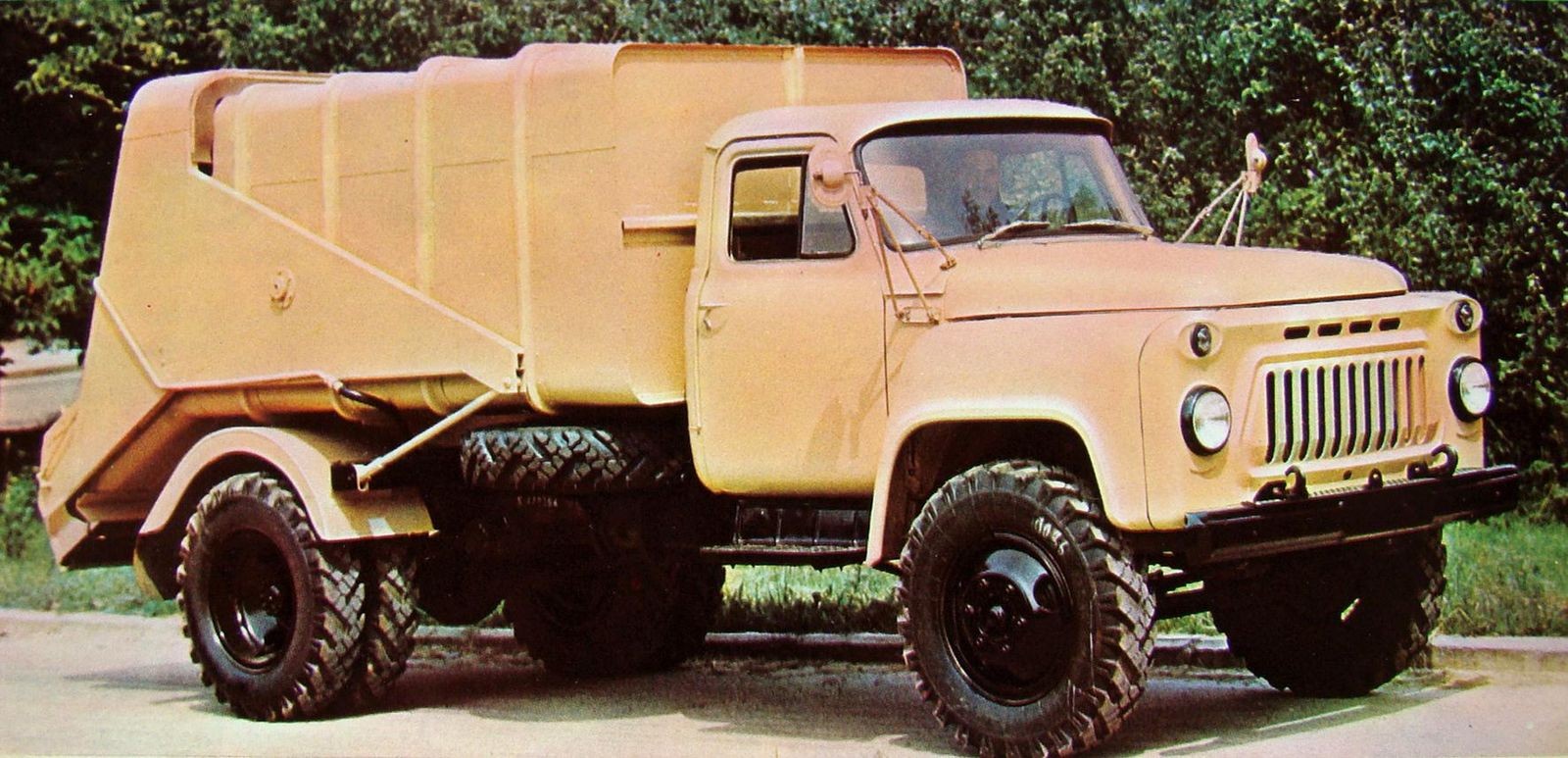

Один из самых известных советских мусоровозов 53М на шасси ГАЗ-53А

В Советском Союзе специальные машины для сбора и перевозки городских нечистот появились лишь после Великой Отечественной войны. Все они базировались на обычных грузовиках и поначалу откровенно копировали иностранные конструкции. В долгом процессе наверстывания работ по мусоровозам на десятках многопрофильных предприятий было построено множество моделей и введена их классификация: контейнерные, перевозившие мусор в сменных контейнерах, баках или бачках, и кузовные (бункерные) с саморазгружающимися кузовами.

Первые советские мусоровозы

Первый отечественный мусоровоз МС-1 на шасси ЗИС-5 был разработан в КБ Управления благоустройства Москвы (УБМ) и собран на авторемонтном заводе «Аремз». Его первоосновой считаются американский вариант на грузовике Ford AA 1932 года и собранный в 1947-м коммунальный самосвал СМ-1 с гидроподъёмником.

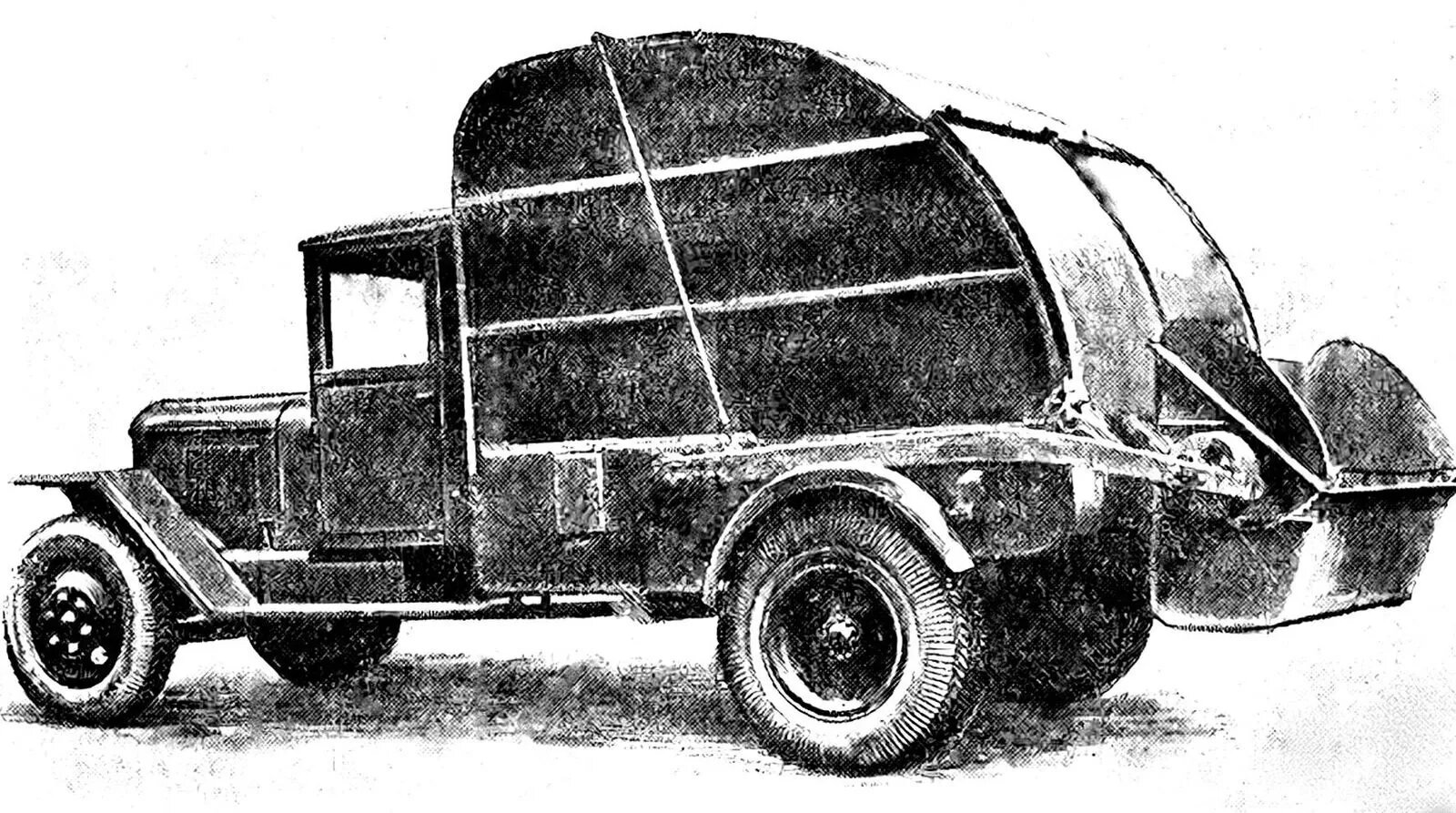

Первые советские мусоровозы МС-1 на грузовике ЗИС-5 с подъёмным ковшом и гидроприводами от самосвала. 1947 год

«Сердцем» мусоровоза являлся 300-литровый ковш для сбора мусора и различных отходов, подвешенный на продольных рычагах в задней части машины. При помощи самосвального гидропривода он поднимался на уровень крыши и высыпал содержимое через верхнюю крышку 6,5-кубового кузова. При разгрузке кузов опрокидывался назад, высыпая накопленные нечистоты через заднюю крышку.

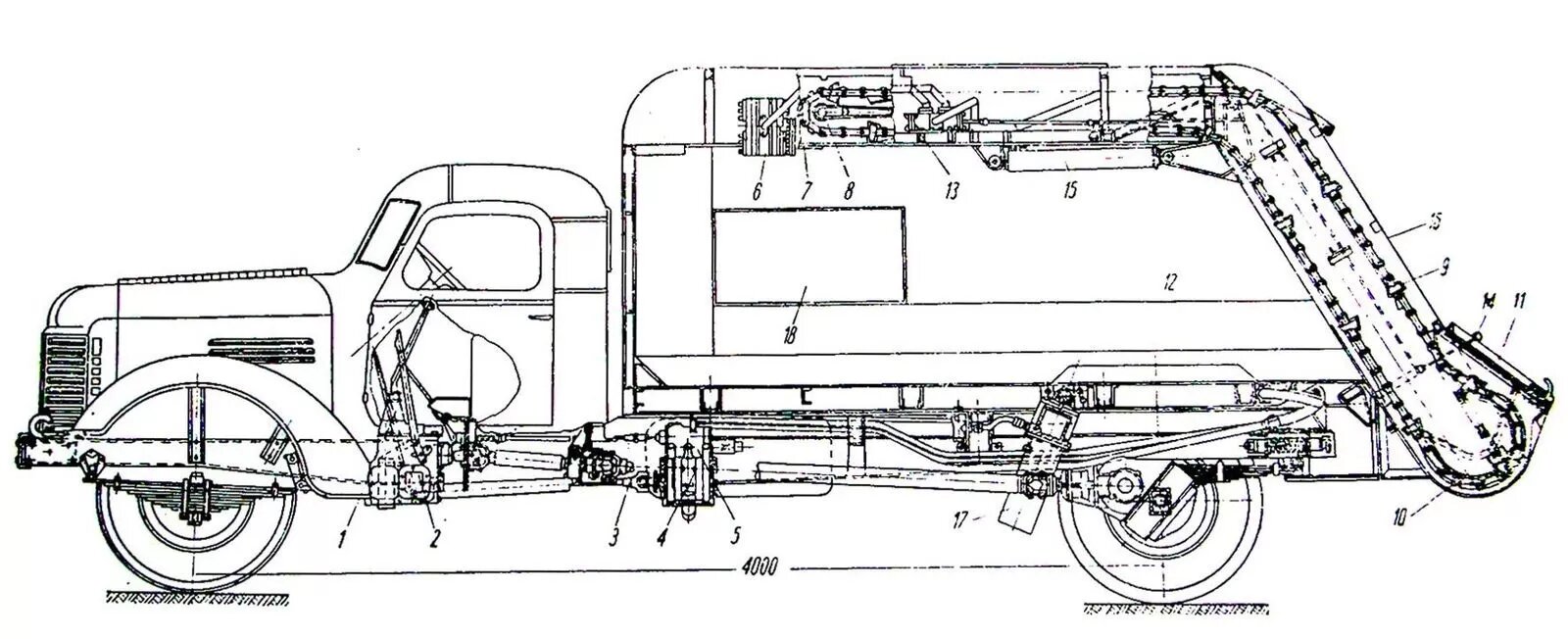

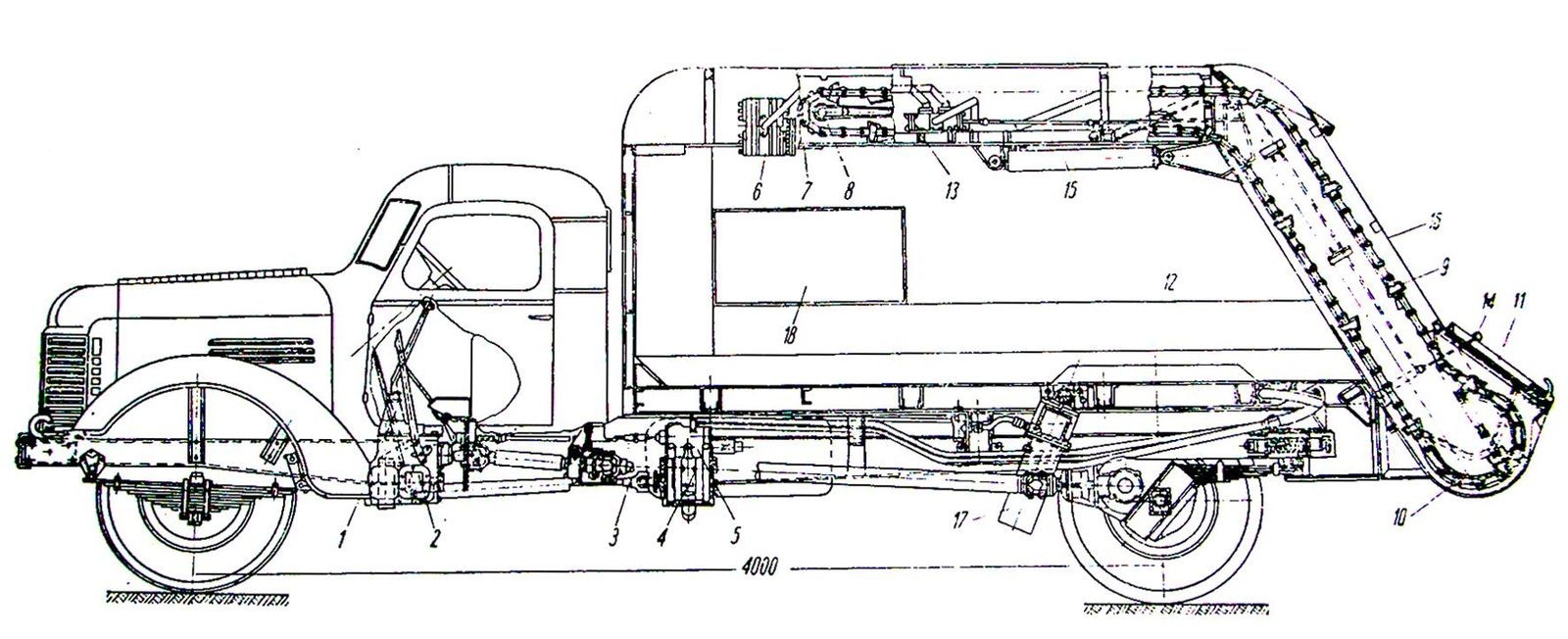

Одним из первых мусоровозов в СССР была довольно сложная машина МС-2 на шасси ЗИС-150, идею которой впервые в 1926 году реализовала немецкая фирма Mellmer und Schmidt. С 1950-го советский вариант выпускал Экспериментально-механический завод УБМ.

В задней части мусоровоза помещался загрузочный бункер с крышкой, за которым находился наклонный скребковый транспортер с 15 стальными лопатками, перемещавший мусор по жёлобу к верхней части передней стенки 10-кубового кузова. К концу пути перемешанные и уплотнённые отходы ссыпались в грузовой отсек. Для разгрузки задняя стенка поднималась вверх, и кузов опрокидывался назад. Основные агрегаты снабжались приводами от гидромотора производительностью 260 литров в минуту. Машина была признана слишком сложной, тяжелой и дорогой.

Схема мусоровоза МС-2. Основные агрегаты: 1 – коробка передач, 6 – гидронасос, 9 – транспортёр, 10 – приёмный бункер, 15 – гидроцилиндр подъёма задней стенки, 17 – гидроцилиндр подъёма кузова, 18 – боковая дверь

В 1949 году на ленинградском Механическом заводе Городского треста очистки начался выпуск самых необычных советских мусоровозов МВ-10 на шасси ЗИС-5, выполненных по патенту немецкой фирмы Keller und Knappisch (сокращенно KuKa).

Редчайший ленинградский мусоровоз МВ-10 на автомобиле ЗИС-5 военного образца. 1949 год

Историческая мусоровозная машина МВ-10 с компактными бачками и шнековым рабочим механизмом

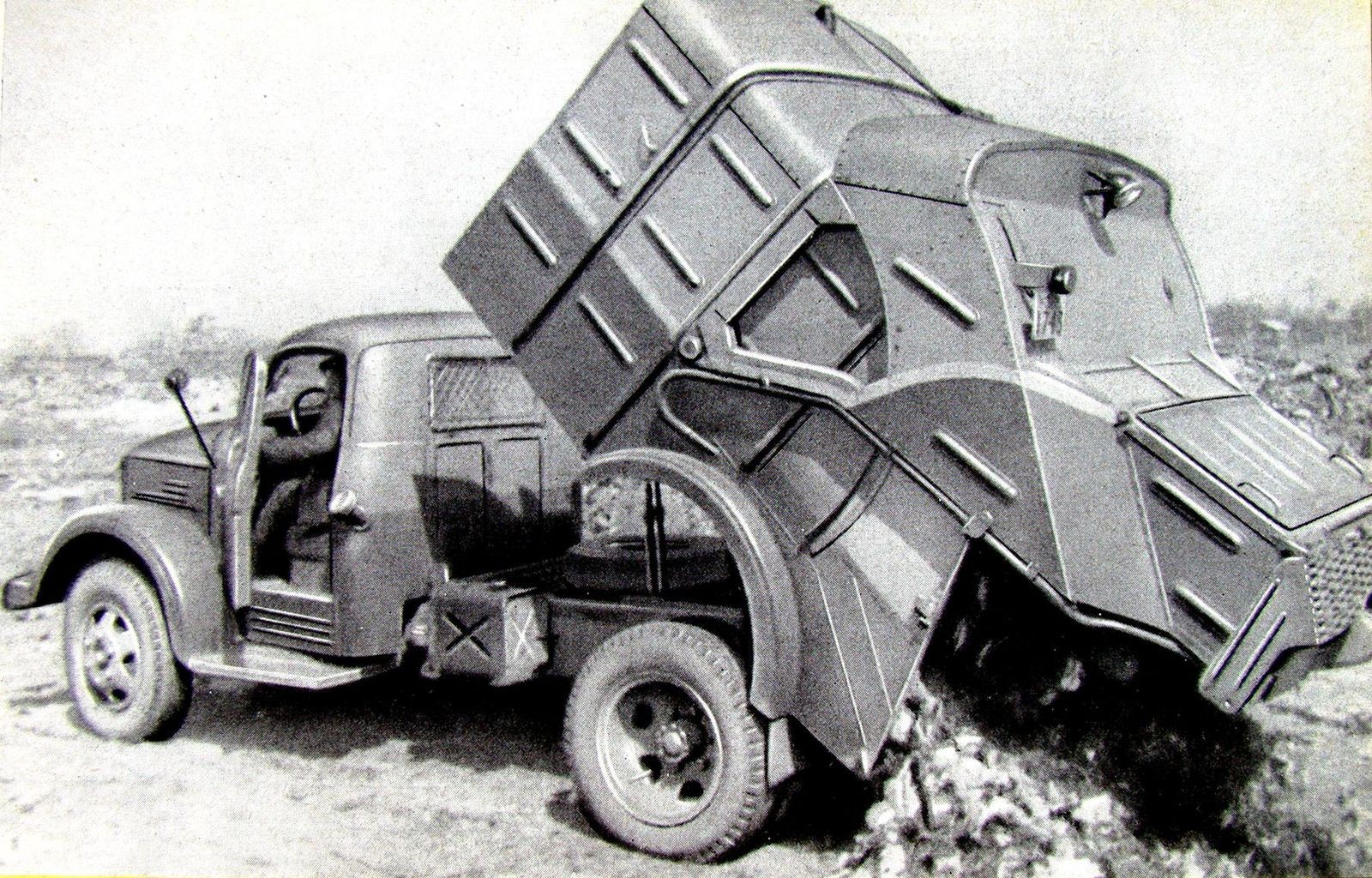

В последующие годы модель МВ-10 сменили более мощные машины МВ-20 и МВ-30 на грузовиках ЗИС-150. Их главной особенностью был расположенный внутри цельнометаллического кузова огромный медленно вращавшийся горизонтальный спиральный винт (шнек) с приводом от коробки отбора мощности автомобиля.

Уникальный мусоровоз МВ-20 на шасси ЗИС-150 со спиральным винтом для уплотнения и выталкивания отходов. 1956 год

Для работы с такими машинами буквально в каждом дворе Ленинграда имелось несколько конических бачков, которые два человека опрокидывали в заднее приемное устройство, а могучий шнек перемещал отходы к передней стенке кузова, по пути уплотняя их. Для разгрузки винт переключался на обратный ход, выталкивая содержимое через заднюю крышку кузова.

Контейнерные мусоровозы

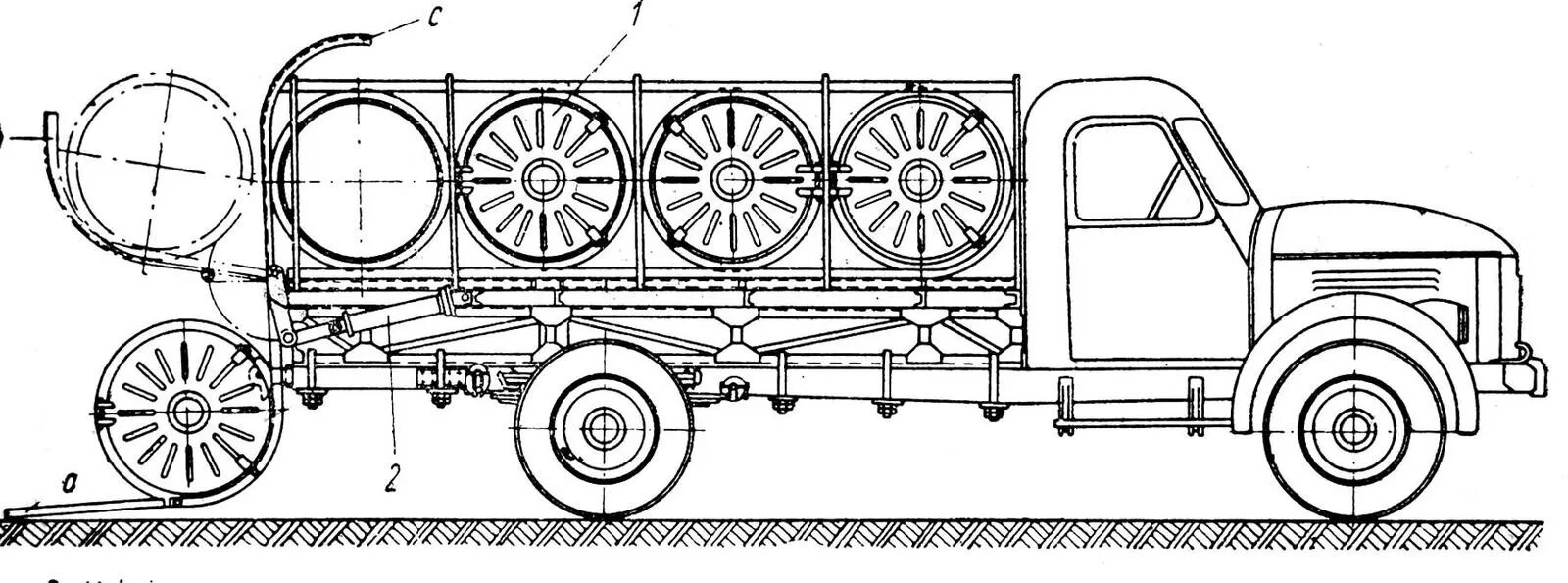

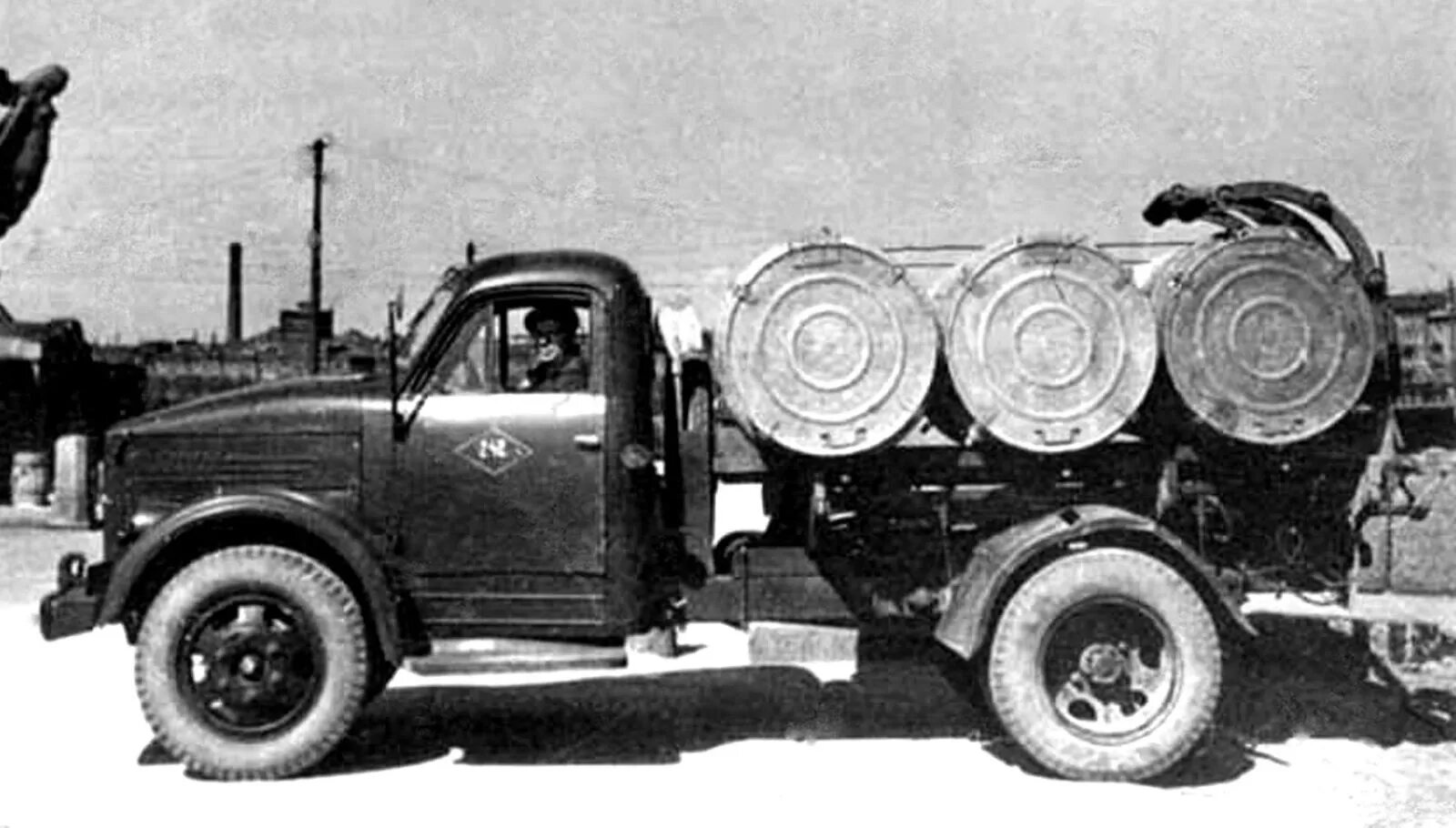

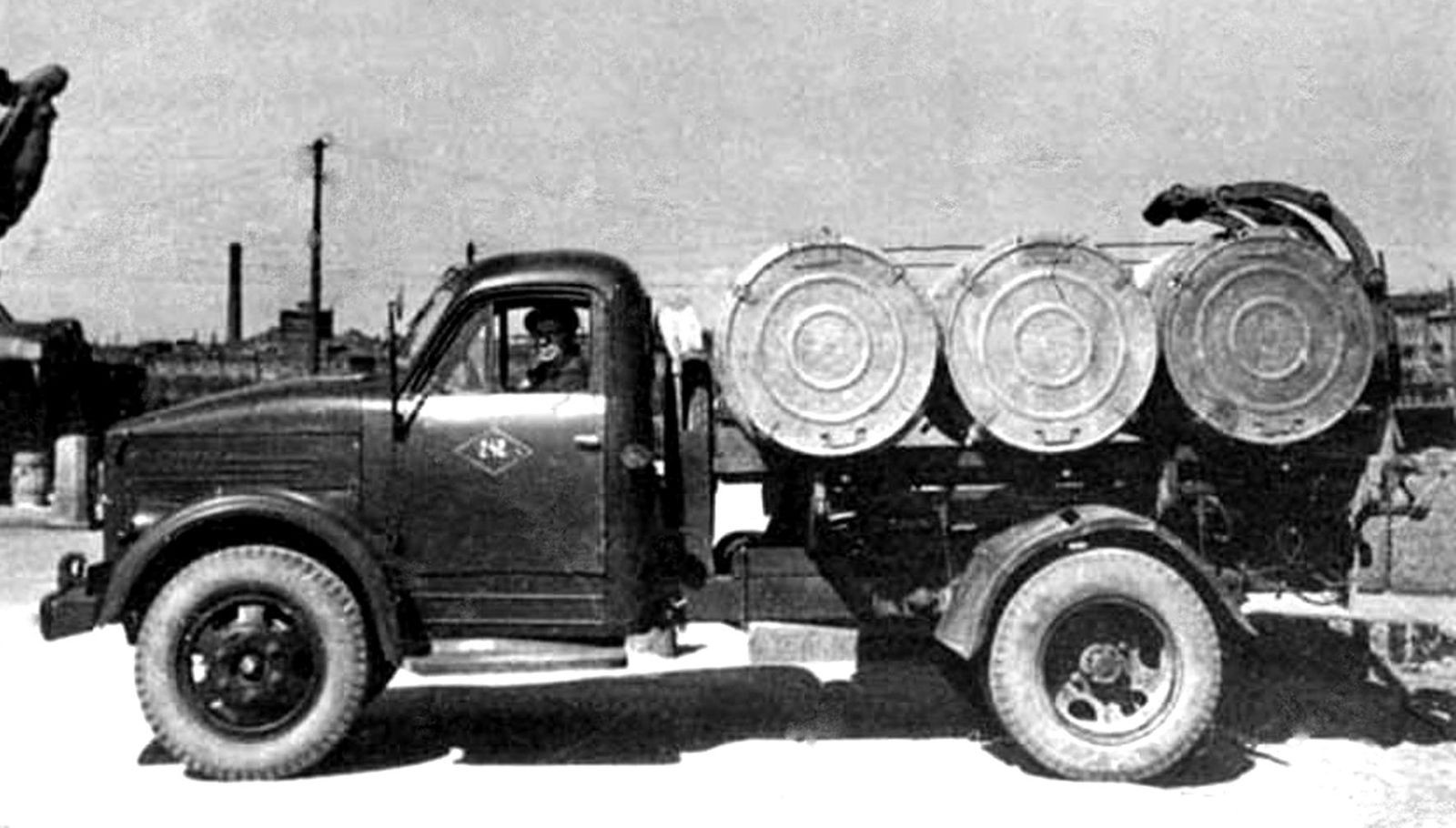

В 1950 году в ленинградском отделении Академии коммунального хозяйства началась разработка цилиндрических мусорных баков, которые можно было устанавливать на автомобили в горизонтальном положении, перекатывать вручную по земле и возвращать пустой контейнер для дальнейшего пользования. Для оценки этой идеи в 1952-м построили опытную машину МКМ-51 на шасси ГАЗ-51 с девятью баками ёмкостью по 500 литров, установленными продольно в три ряда по три контейнера в каждом.

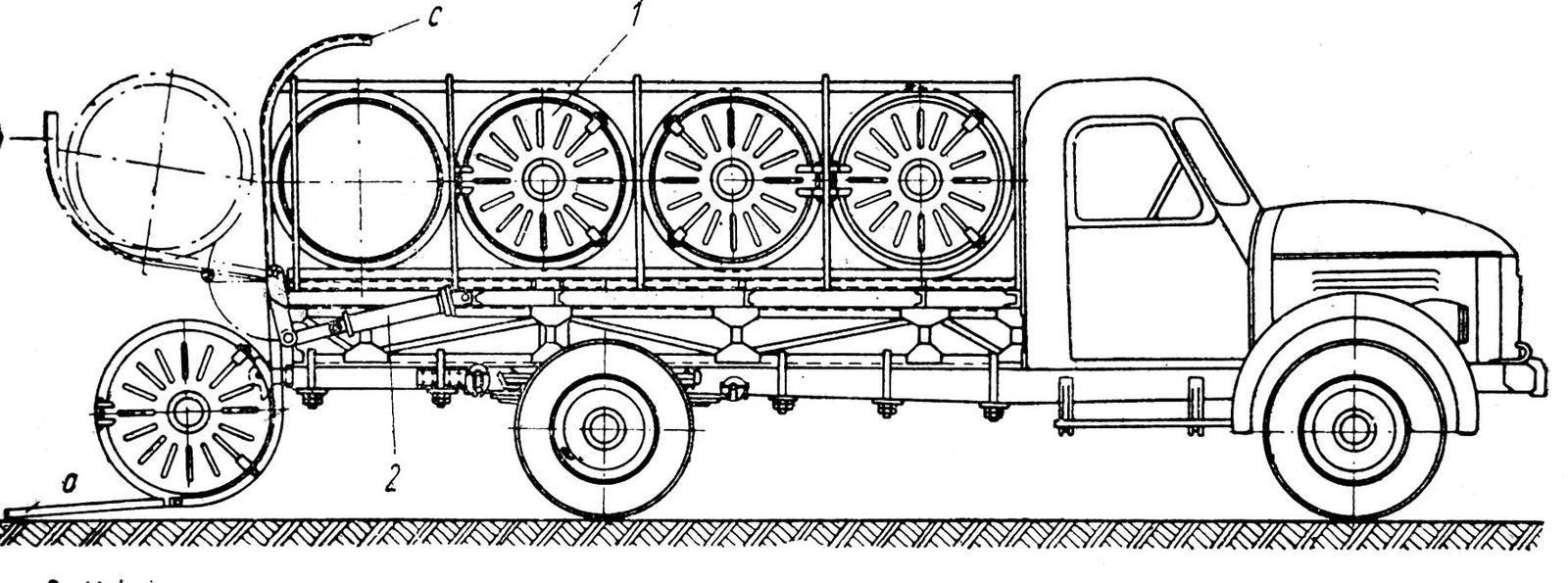

Такой мусоровоз не оправдал себя, и в последующие годы были созданы опытные машины МКМ-2 для поперечного двухрядного размещения восьми 600-литровых контейнеров. Первый вариант с боковой разгрузкой снабжался двумя перекрёстными гидроподъёмниками, обеспечивавшими одновременное или раздельное опускание и подъём четырех баков каждого ряда. Второй облегчённый вариант с задней разгрузкой оказался наиболее приемлемым и послужил основой новой простой и практичной машины.

Схема опытного мусоровоза МКМ-2: 1 – поперечный контейнер, 2 – гидроцилиндр подъёма и опускания баков правой стороны машины, a,b,c – последовательные положения захвата при подъёме контейнера

Так появился наиболее известный «чисто ленинградский мусоровоз» МКМ-4 с задней разгрузкой шести контейнеров ёмкостью по 500 литров, размещенных на двух продольных подрамниках в два ряда по три бачка в каждом. Процессы разгрузки и погрузки производились при помощи двух задних гидроподъёмников с полукруглыми захватами для опускания отдельных контейнеров на землю или поднимания пустых баков на автомобиль.

Самый известный ленинградский мусоровоз МКМ-4 с шестью бачками на автомобиле ГАЗ-51А. 1959 год

В конце 50-х этот мусоровоз поступил в серийное производство, которое осуществлял автопарк № 1 управления «Спецтранс». К закату 70-х в нём уже насчитывалось 750 мусоровозов, обслуживавших ленинградцев вплоть до 90-х годов.

Контейнерные мусоровозы МКМ-4 в главном ленинградском автопарке спецтехники № 1. 1963 год

Обслуживание и ремонт лёгких мусоровозов МКМ-4 в первом автопарке города Ленинграда. 1974 год

В то же время в Москве применялась система с шестью прямоугольными (кубическими) 600-литровыми контейнерами, размещенными на боковых шарнирных блоках на платформе мусоровоза КММ-2М. Их разгрузка и погрузка осуществлялись с помощью компактной кран-балки грузоподъемностью 500 килограммов с тросовым гидроприводом. Выпуском этих машин занимался Орловский завод погрузчиков.

Московский мусоровоз КММ-2М с шестью кубическими баками и кран-балкой на автомобиле ГАЗ-51А

В середине 50-х для городского хозяйства Москвы завод «Мосдормаш» собрал партию из 25 мусоровозов М-8 собственной конструкции на шасси ГАЗ-51А.

Мусоровоз М-8 завода «Мосдормаш» с кран-балкой для транспортировки и перегрузки шести контейнеров. 1956-1959 гг.

На них в два ряда помещались шесть накопительных прямоугольных контейнеров вместимостью до 750 литров и центральная кран-балка, применявшаяся для разгрузки и погрузки как отдельных баков, так и одновременного наклона и опрокидывания трех контейнеров каждой стороны для высыпания мусора. Для этих машин впервые применялось дистанционное электропроводное управление на расстоянии до 15 метров.

Восьмибачковый мусоровоз М-20 завода «Мосдормаш» на шасси ГАЗ-51А с кабиной от грузовичка УАЗ-450Д. 1958 год

Московский двухтонный контейнерный мусоровоз М-30А с восемью бачками на шасси ГАЗ-53А. 1970-е годы

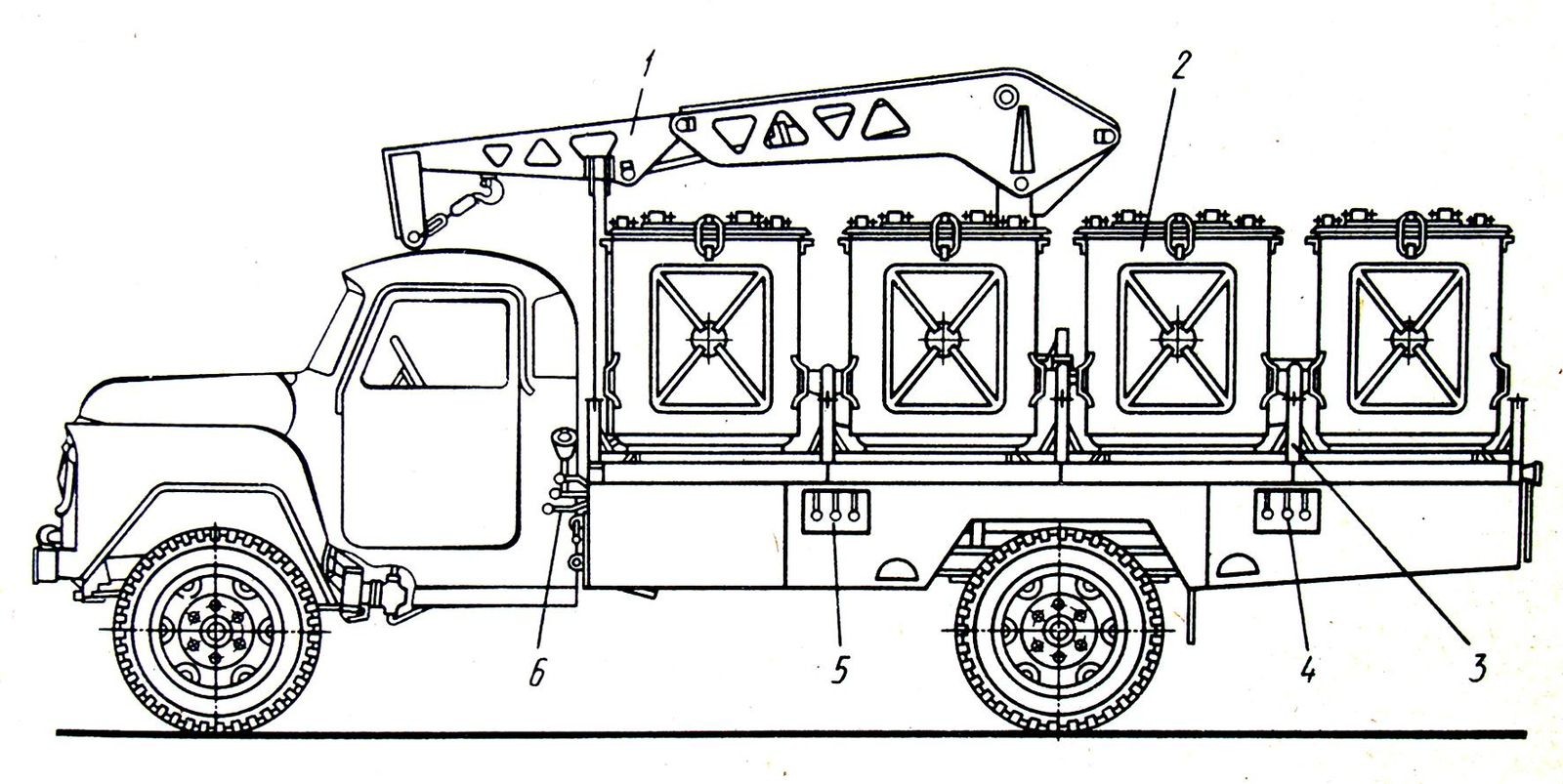

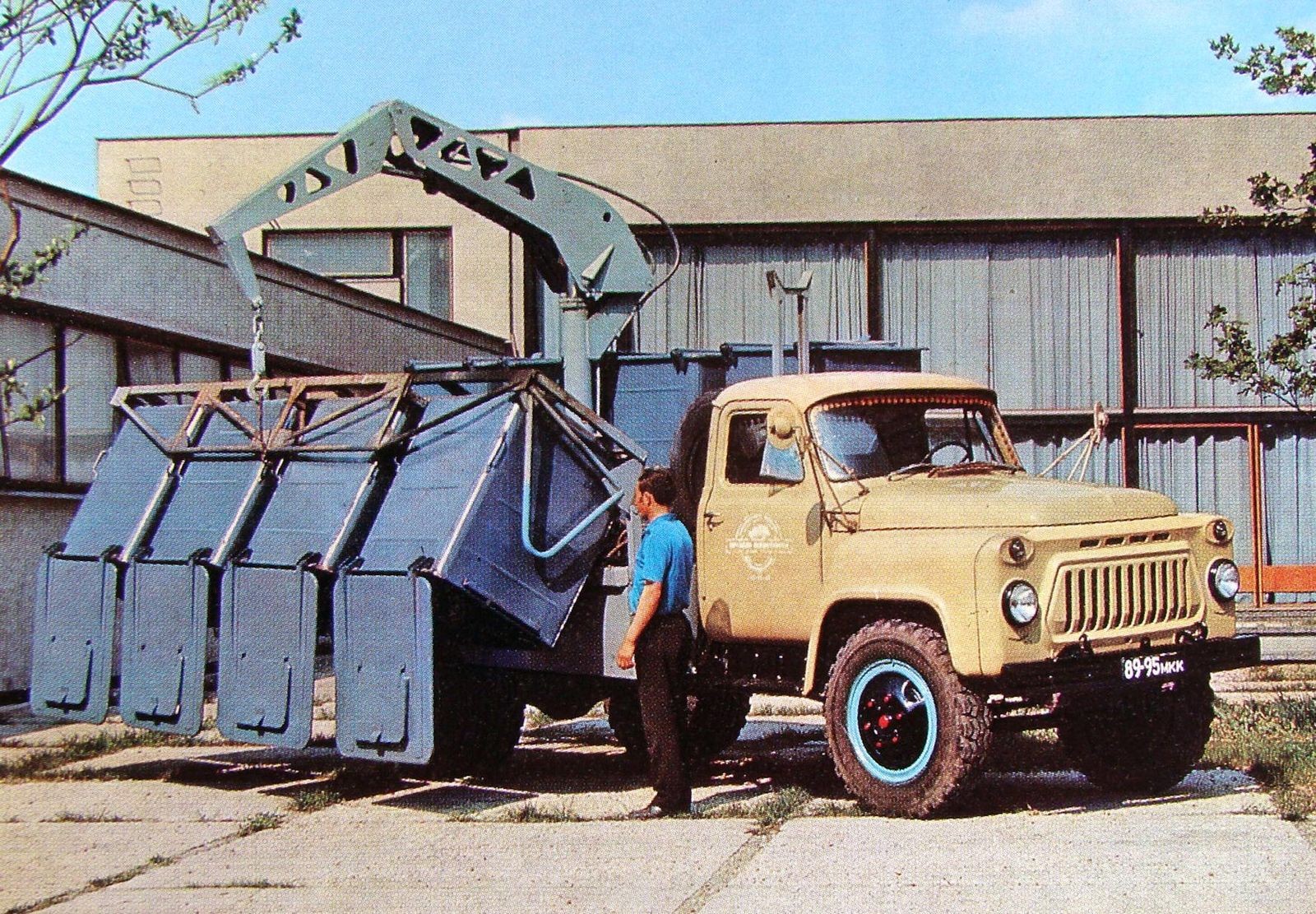

В 1966 году Орловский завод погрузчиков приступил к выпуску наиболее практичного контейнерного мусоровоза М-30 на грузовике ГАЗ-53. Модернизированный вариант М-30А с новым оснащением и тремя постами управления базировался на шасси ГАЗ-53А, развивавшим скорость 85 км/ч.

Модернизированная машина М-30А с гидрокраном при перегрузке прямоугольного контейнера. 1978 год

Мусоровозы снабжались двумя продольными опрокидывавшимися трубчатыми платформами для обработки восьми прямоугольных 750-литровых контейнеров, объединенных в два продольных ряда по четыре бачка. Между ними на раме базовой машины смонтировали трехсекционный гидрокран с полезной нагрузкой 700 килограммов, служивший для погрузки и выгрузки одного контейнера или опрокидывания одного или обоих боковых блоков. Стрела с максимальным вылетом 2,7 метра снабжалась клещевым захватом, обеспечившим точную укладку каждого из контейнеров. Выпуском этих машин занимались ещё три предприятия.

Схема мусоровоза М-30А: 1 – гидрокран, 2 – контейнер, 3 – опрокидывающаяся платформа, 4, 5, 6 – пульты управления

Последние контейнерные мусоровозы М-30А в рабочем и транспортном положении

Кузовные мусоровозы

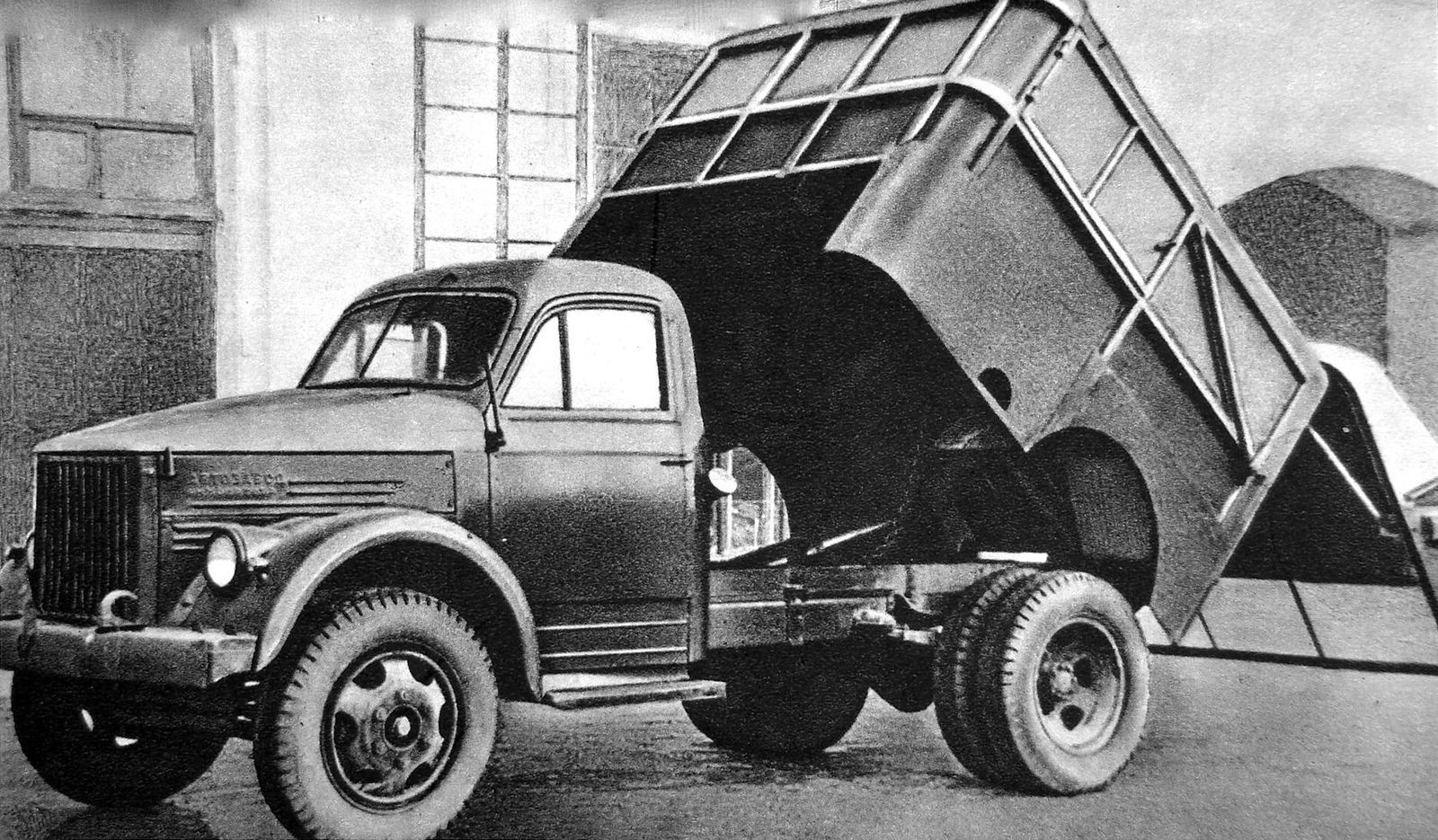

В середине 50-х появилась упрощенная машина МС-4 на шасси ГАЗ-51А, похожая на обычный фургон и ставшая во главе перспективного поколения кузовных (бункерных) мусоровозов. В кооперации с заводом «Мосдормаш» ее разработало КБ УБМ, а сборкой занимался московский Авторемонтный завод № 6. Как и на машине МС-2, на ней установили приёмный бункер и наклонный подающий транспортёр с цепным приводом, проталкивавший мусор к передней стенке опрокидывавшегося назад кузова.

Прототип кузовного мусоровоза ОМ-1 с задней подъёмной стенкой и опрокидывавшимся кузовом

Серийный кузовной или бункерный мусоровоз МС-4 с модернизированным транспортёром на шасси ГАЗ-51А. 1956 год

В конце 1956 года развитием идей, заложенных в машинах МС-2 и МС-4, стал один из самых простых и распространенных двухтонных мусоровозов 93М с закрытым цельнометаллическим кузовом фургонного типа объёмом 4,4 кубометра. Он служил для забора нечистот из уличных мусоросборников и базировался на шасси ГАЗ-51Д для самосвалов ГАЗ-93А. Его разработкой и изготовлением занимался опытный цех Московского экспериментального завода погрузочных машин, присвоивший машине марку М-93, то есть «мусоровоз». Затем до начала семидесятых его собирал Орловский завод погрузчиков.

Опытный образец бункерной машины М-93 1956 года и её серийный вариант 93М

Главной новинкой, обеспечившей мусоровозу большой успех, стала система прессования мусора на выходе из приёмного бункера, позволившая существенно увеличить производительность. Место прежнего транспортёра заняла мощная толкающая плита с гидроприводом, почти вдвое уплотнявшая содержимое кузова и проталкивавшая его в грузовой отсек. Процесс разгрузки остался без изменений: кузов опрокидывался назад, а бункер поднимался вверх.

Процесс разгрузки бункерных мусоровозов 93М на самосвальном шасси ГАЗ-51Д

В 1965 году КБ Московского завода специальных автомобилей (МЗСА) в содружестве с отделением механизации Академии коммунального хозяйства создали новый простой компактный и быстроходный мусоровоз 53М на шасси грузовиков серии ГАЗ-53/53А.

Кузовные мусоровозы 53М на шасси ГАЗ-53А, развивавшие с полной нагрузкой скорость 60 км/ч. 1970-е годы

По общей конструкции и назначению он не отличался от машины 93М и также снабжался толкающей плитой и такой же системой разгрузки кузова. Новинками являлись автоматизированные механизмы отсекания мусора, открывания задней крышки и опрокидывания кузова.

Процесс разгрузки бункерных мусоровозов 53М на шасси ГАЗ-53А

Серийный выпуск машины 53М был развёрнут на трёх предприятиях: Мценском заводе коммунального машиностроения, Киевском экспериментальном заводе «Дормаш» и Змиевском машзаводе Харьковской области.

Тяжелый кузовной мусоровоз БМ-500 на шасси МАЗ-500А для перегрузки бытового мусора с уплотнением. 1976 год

Коммунальные мусоровозы недалекого прошлого

Изо всех описанных выше мусоровозов советского периода долгая жизнь была обеспечена самым прогрессивным бункерным машинам с закрытыми кузовами и толкающей плитой. Краткая информация о них приведена ниже.

Кузовной мусоровоз КО-413 на шасси ГАЗ-53-14 с боковым манипулятором, опрокидывающим механизмом и уплотнителем для погрузки твердых бытовых отходов из стандартных контейнеров. 1987 год

Белорусский 180-сильный мусоровоз МАЗ-5809 для сбора и транспортировки промышленных отходов с 10-кубовым кузовом и толкающей плитой с троекратным уплотнением. 1989 год

Тяжелый мусоровоз КО-415А на шасси КамАЗ-53213 с 23-кубовым кузовом, толкающей плитой и бортовым манипулятором для перегрузки отходов из стандартных контейнеров и их утилизации. 1985 год

На заглавной фотографии — демонстрация мусоровоза М-30А с гидрокраном при подъёме и опускании контейнера ёмкостью 750 литров

Читайте также: