Неисправности распредвалов приора признаки

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Датчик распредвала Лада Приора

Высокие показатели мощности и экономичности современных двигателей сгорания обусловлены применением электронных устройств, которые управляют процессом впрыска топлива. Датчик распредвала Лада Приора относится к числу таких элементов.

Такое изделие позволяет определить точное положение газораспределительного механизма по отношению к коленвалу.

Где находится датчик

Чтобы проверить правильность подключения датчика, а также произвести замену устройства, необходимо знать, где находится этот элемент управляющей системы ГРМ.

Эти детали располагаются в двигателях с 8 и 16 клапанам по-разному, например:

Если датчик неисправен, то его следует заменить. Чтобы не приобретать напрасно новое устройство, следует знать основные симптомы, которые могут указывать на наличие проблем с этой деталью.

Признаки неисправности

Даже при значительном отклонении в работе этого устройства двигатель на Приоре будет работать, но при эксплуатации транспортного средства могут наблюдаться следующие признаки неисправности:

- существенно увеличится расход топлива;

- повышается токсичность выхлопа, который визуально можно определить по наличию чёрного дыма;

- снижаются показатели мощности двигателя;

- мотор плохо заводится;

- двигатель неустойчиво работает на холостых оборотах.

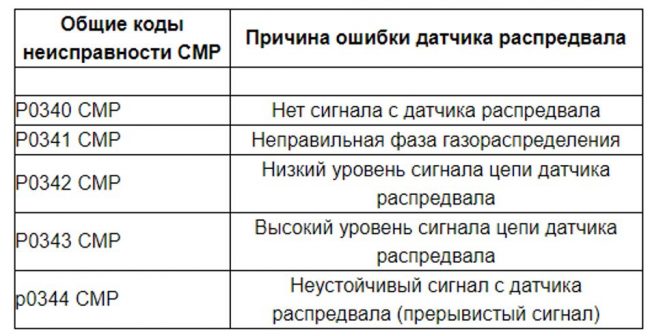

При неисправности датчика фаз возможны также нарушения в работе электронных устройств самодиагностики автомобиля, но если работоспособность системы сохраняется, то при поломке этой детали будут указаны коды: Р0340, Р0342 или Р0343.

Как проверить и заменить

После того как датчик фаз будет обнаружен, можно приступить к диагностике этого элемента. Располагая только возможностью использовать обычный мультиметр, можно точно установить работоспособность детали. Работа выполняется в такой последовательности:

- Включить зажигание автомобиля.

- Перевести мультиметр в режим измерения постоянного тока.

- Замерить напряжение на клеммах аккумулятора.

- Найти датчик положения распредвала.

- Присоединить один щуп к «массе», а другой — к центральному выводу устройства. При этом напряжение должно совпадать со значением, которое ранее было зафиксировано на клеммах аккумулятора.

- Таким же образом следует провести диагностику черно-белого разъёма ДПРВ. На этом выводе должно быть напряжение около 5 Вольт.

Чтобы не приобрести подделку в магазине, рекомендуется проверить датчик с помощью ключа зажигания. Изделие хорошего качества оснащается довольно мощным магнитом, с помощью которого ключ или иное небольшое металлическое изделие, будут притянуты к устройству.

Если при эксплуатации будут наблюдаться симптомы неисправности описанные выше, то наиболее быстрым способом определить наличие поломки является замена датчика распредвала Лада Приора на заведомо исправное изделие.

Чтобы установить новую деталь, необходимо:

- Найти место, где расположен датчик.

- Отсоединить от этой детали колодку проводов.

- Используя ключ на 10, открутить болт крепления датчика к двигателю.

- Поставить новую деталь.

Установив новый датчик, исправность которого не вызывает сомнений, можно максимально быстро восстановить работоспособность двигателя, если причиной неисправности являлась эта деталь. Во многих случаях причиной нестабильной работы ДПРВ может являться плохой электрический контакт в месте подключения электрической колодки. Если визуально определено наличие на контактах окислов, их необходимо почистить твёрдым неметаллическим предметом, а затем обработать этиловым спиртом.

Распределительный вал: Повреждение, признаки, затраты

Распределительный вал является важным компонентом системы управления двигателем. Он редко выходит из строя, но если это произошло, то ремонт часто оказывается очень дорогим. Особенно если не следить за техническим состоянием двигателя и вовремя не распознать признаки неисправности распределительного вала. Вот самая подробная информация об этом важном компоненте двигателя.

Функция распределительного вала

Распределительный вал в четырехтактном двигателе обеспечивает открытие и закрытие клапанов в головке цилиндров и, таким образом, контролирует газообмен в двигателе. Для этого на распредвале есть кулачки (как правило, их количество соответствует количеству клапанов в двигателе), которые преобразуют вращательное движение распределительного вала в движение хода клапанов. Если кулачок распредвала выдвигает клапан вниз (через толкатель или коромысло), открывается вход или выпуск в головке блока цилиндров двигателя.

Затем клапан закрывается. Его задвигает назад пружина клапана.

Распределительный вал приводится в движение коленчатым валом. Распредвал вращается с половинной скоростью коленвала. Соединяются коленвал и распредвал обычно через зубчатый ремень или цепь ГРМ (в более старых автомобилях соединение шло через зубчатый редуктор).

В линейных двигателях (плоские силовые агрегаты) может быть установлено максимум два распределительных вала. В V- и W-образных двигателях могут вращаться до четырех распредвалов в головках блока цилиндров.

OHC и DOHC – что это значит?

Распределительный вал Volkswagen Beetle: Кулачок (слева) передает движение через длинный плунжер на коромысло клапана

В современных двигателях используются только верхние распределительные валы (OHC = верхний распределительный вал). Часто в современных моторах установлено два распредвала. Один служит для впускных клапанов, второй отвечает за выпускные клапана (DOHC = двойной верхний распределительный вал).

В старых моторах двигатели были сконструированы, как правило, с одним распредвалом. Также в них клапаны в головке блока управлялись плунжерами. Эта конструкция моторов приводит к большому механическому трению, что делает силовые агрегаты этого типа менее эффективными и менее мощными.

Ниже в графической анимации вы можете увидеть, как два распредвала работают в современном четырехцилиндровом двигателе (принцип DOHC).

Конструкция распределительного вала

Существуют различные материалы, из которых изготавливаются распределительные валы. В основном в автопромышленности прижились кованые кулачковые валы. Но также есть и литые распредвалы, которые еще называют «полые литые валы». В том числе есть еще новые распредвалы, которые только начали появляться в автомире. Речь идет о трубчатых валах из трубчатой стали.

Эти новые валы могут сэкономить около 40 процентов энергии.

Как и все части автомобиля, инженеры при проектировании распредвала стараются сделать его как можно легче без ущерба качеству и надежности. Это касается и всех других движущихся компонентов двигателя и других частей машины. Уменьшение движущихся масс в двигателе оказывает гораздо большее влияние на общую эффективность силового агрегата транспортного средства, чем, например, снижение веса других компонентов авто.

Повреждение распределительного вала

Распределительные валы считаются износостойкими деталями двигателя и обычно служат весь срок службы автомобиля. Именно поэтому повреждение распредвала является редким явлением. Особенно если речь идет о старых автомобилях. В более современных моторах распредвал имеет больше рисков повреждения, но тем не менее дефекты этой детали также редки.

Правда, если современное авто использовать в нормальном режиме. Если же часто ездить на высоких оборотах двигателя («винтить» машину), то распредвал в современном моторе выйдет из строя намного раньше, чем в старой машине. Но опять же это касается не всех автомобилей. Все зависит от того, какой распредвал использует автопроизводитель и какая конструкция ГРМ в моторе.

Неисправность: Вкладыши подшипников и впускной распределительный вал

Значительные следы износа на вкладышах подшипников распределительного вала: если поверхности подшипников распределительного вала повреждены, то достаточно заменить вкладыши.

Распределительный вал, как правило, имеет подшипники, в корпусах которых есть небольшие отверстия. Эти отверстия соединены с масляным контуром двигателя, благодаря чему между рабочими поверхностями распределительного вала и вкладышами подшипников есть постоянная смазочная пленка, которая уменьшает трение между этими компонентами. Однако некоторые двигатели спроектированы так, что распредвалы работают без вкладышей подшипников.

В таких моторах при отсутствии подачи масла или чрезмерного напряжения двигателя (например, при больших скоростях) начинается ускоренный износ распредвала. Также в таких моторах при большой нагрузке на двигатель кулачки, постоянно вынужденные прижимать клапаны сопротивляясь силы прижимной пружины), при недостаточной смазки могут изменять время вывода клапанов. Из-за того что клапаны открываются и закрываются в неподходящее время, они больше не достигают своего максимально предусмотренного хода.

В итоге это отражается на плавности хода и мощности, которая падает. Также подобную проблему несвоевременного открытия и закрытия клапанов можно заметить по работе двигателя на холостых оборотах. К сожалению, неправильная работа клапанов двигателя может привести к его повреждению.

Потеря масла при повреждении сальника распределительного вала

Признаки износа распредвала: Такой дефект может остаться незамеченным в течение длительного времени

Как мы уже сказали, распределительный вал соединен с коленчатым валом через шестерню распредвала, который вращается с помощью цепи газораспределения или зубчатого ремня ГРМ. В этой точке есть уплотнительное резиновое кольцо (сальник), которое с течением времени может затвердеть или стать пористым. В результате сальник перестанет выполнять функцию уплотнения и начнется течь масла из-под сальника распредвала.

В этом случае течь масла должна быть устранена как можно скорее. Особенно если в вашей машине используется ремень ГРМ. Дело в том, что попадание на ремень ГРМ моторного масла нежелательно, поскольку это может привести к преждевременному износу ремня. В итоге он может неожиданно порваться. К сожалению, во многих современных автомобилях используются двигатели, в которых при повреждении ремня ГРМ клапана могут встретиться с поршнями, что приведет к серьезному повреждению двигателя.

Сальник распредвала стоит очень дешево. Но вот поменять его очень сложно. Следовательно, замена сальника распределительного вала – дорогое удовольствие, поскольку для того чтобы его поменять, нужно снять ремень или цепь ГРМ. В некоторых автомобилях, чтобы это сделать, придется разобрать пол автомобиля в передней части. Именно поэтому многие автолюбители не спешат с заменой сальника, мирясь с течью масла с распредвала, откладывая замену уплотнителя на тот момент, когда согласно регламенту необходимо планово менять ремень или цепь ГРМ. Ведь в этом случае вам так и так придется все разбирать. Но это далеко не лучшее решение.

Датчик положения распредвала

Датчик распределительного вала определяет текущее положение распредвала. В зависимости от показаний датчика коленвала и датчика распредвала блок управления двигателем решает, как делать впрыск топлива и как управлять детонацией силового агрегата.

Датчики распредвала довольно-таки часто выходят из строя. Как правило, при неисправностях датчика начинают плавать обороты двигателя на холостом ходу. Также на приборной панели автомобиля появляется значок «Чек двигателя», а в памяти компьютера записывается код ошибки блока управления двигателем, по которой при диагностике можно расшифровать причину появления индикации «Чек двигателя».

Замена датчика распредвала относительно несложная. Обычно для этого не нужно даже снимать клапанную крышку двигателя. Но все, конечно, зависит от конструкции двигателя, от марки и модели. В среднем для того чтобы заменить датчик распределительного вала, необходимо от 30 минут до 2 часов времени. Сам датчик стоит ориентировочно от 2000 до 6000 рублей. Но стоимость, безусловно, зависит от автомобиля. Сами понимаете, что датчик распредвала на премиальных авто может обойтись в круглую сумму.

Питтинг распределительного вала – Появление углублений на поверхности

Явление питтинга встречается преимущественно в высокооборотных мотоциклетных двигателях. Но иногда это явление наблюдается и в двигателях легковых автомобилей. Питтинг в переводе с английского – «яма». Таким образом, питтинг распредвала означает, что на его поверхности начинают появляться углубления.

Из-за поврежденной поверхности распредвала в этих местах смазка становится неоптимальна, что ведет к преждевременному износу распределительного вала и его компонентов. Кроме того, отслоившийся металл является серьезной проблемой в масляном контуре двигателя, поскольку эти частицы металла приводят к засорению мотора и могут спровоцировать его повреждение.

Системы фаз газораспределения

Регулировка фаз: Распределительный вал регулируется специальной системой. Это позволяет регулировать время открытия и закрытия клапанов.

Современные бензиновые двигатели часто имеют систему регулировки распредвала (система фаз газораспределения Variable Valve Timing, VVT ). Эта система позволяет достичь соответствия современным экологическим нормам, принятым Евросоюзом и рядом других стран. Благодаря этой системе происходит адаптация синхронизации распредвала в соответствии с текущей ситуацией вождения. Например, во время остановки машины и работы двигателя на холостом ходу система регулировки распредвала настраивает систему газораспределения двигателя на более эффективную работу, чтобы снизить расход топлива и, соответственно, уменьшить уровень вредных веществ, выпускаемых через выхлопную систему автомобиля.

На мощных двигателях система фаз газораспределения, как правило, общая как на стороне всасывания, так и на стороне выхлопа. Регулировка распределительного вала в основном состоит из гидравлической системы регулировки и регулирующего клапана. Благодаря этой системе фазы газораспределения. Например, на разных режимах работы двигателя требуется разная величина фаз газораспределения. Так, при работе двигателя на холостом ходу фазы должны быть короткими. На высоких оборотах фазы должны быть более широкими.

В итоге двигатели с изменяемыми фазами газораспределения постоянно меняют работу распредвала в зависимости от режима движения.

Помимо гидравлической системы регулирующие фазы газораспределения, система Variable Valve Timing, VVT регулирует работу двигателя с помощью датчиков на коленчатом валу и с помощью информации о вращении распредвала.

Одним из самых известных типов регулировки распределительного вала является система «Vario Cam» от Porsche (теперь «Vario Cam Plus» ). Натяжитель цепи действует как регулировочный элемент, который поднимает или опускает звенья цепи между двумя распредвалами (DOHC) в зависимости от частоты вращения двигателя. В этой системе давление масла имеет решающее значение.

Еще одна известная система регулировки распредвала была представлена компанией Тойота в начале 2000-х годов. Она называется VVTL-i (система с изменяемым временем работы клапанов).

Здесь помимо фазировки распределительного вала может изменяться ход клапанов через распредвал. Функцию регулировки подъема клапанов автопроизводители видят по-разному. Например, некоторые автопроизводители реализуют работу клапанов через переменные углы отклонения. Другие же ( Porsche Vario Cam Plus ) используют специальные по конструкции кулачки в сочетании с многоточечными толкателями.

Honda использует, например, разные по размеру кулачки ( i-VTEC ), которые в сочетании с переключаемыми коромыслами позволяют изменять подъем клапана в два этапа.

Вот как работает эта система с изменяемыми фазами газораспределения:

Ремонт распредвала

Обычно распределительный вал в двигателе автомобиля может служить весь срок службы автомобиля. Это означает, что распредвал может прослужить примерно 200 000-300 000 километров пробега автомобиля (именно такой средний срок службы устанавливают сегодня для большинства автомобилей многие автопроизводители). Тем не менее существуют случаи, когда распредвал выходит из строя намного раньше. Например, при заводском браке распредвала. Или же когда автовладелец использовал автомобиль в экстремальных условиях или часто ездил на высоких оборотах (как говорится, постоянно «винтил» свою машину).

Естественно, при появлении дефекта распредвала требуется его восстановительный ремонт или покупка нового компонента. Кстати, в прошлом восстановительный ремонт был популярным средством. Ведь помимо некоторой экономии денежных средств ремонт распредвала в некоторых автомобилях давал небольшой прирост мощности. Дело в том, что в свое время было модно растачивать распределительные валы, проводя их шлифовку и т. п. Сегодня же расточка и ремонт распредвала менее популярны.

Как обнаружить дефект распредвала

При верхнем расположении распределительных валов первый же визуальный осмотр механика поможет быстро выявить возможные дефекты детали. Ведь при этом расположении распредвалов, после демонтажа клапанной крышки, доступ к распределительным валам становится свободным. Различные дефекты на распредвале могут быть видны невооруженным взглядом. Естественно, перед демонтажем клапанной крышки опытный мастер проверит работу двигателя с целью выявления характерных шумов в работе распредвала. Единственное, что часто тяжело выявить даже визуально эти дефекты кулачков, которые при износе не имеют заметных меток повреждения.

Если причиной повреждения распредвала являются подшипники, то обнаружить это можно только после разборки верхней части двигателя. Например, на изношенных подшипниках распредвалов легко обнаружить абразивные метки. В этом случае нужно заменить подшипники на новые.

Стоимость нового распределительного вала

В зависимости от типа и марки двигателя новые распредвалы стоят по-разному. Цены варьируются от 15 000 до 30 000 рублей. Естественно, это средняя стоимость оригинальных распредвалов для авто средней ценовой категории иностранного производства.

Но стоимость распредвала – это только половины истории при его неисправности. Ведь его еще предстоит заменить. Вот здесь разброс цен действительно не имеет границ. Все, конечно, зависит от марки, модели, года выпуска автомобиля и места, где будут проводиться работы. Сами понимаете, что у официалов замена распредвала влетит в огромные деньги. У частника в гараже эта работа может стоить в 5 раз дешевле. Но в этом случае есть риски по качеству предоставленных услуг.

Так что если вашей машине нужна замена распредвала, вы должны тщательно подходить к вопросу выбора места ремонта, поскольку это касается двигателя вашего автомобиля, который может быть серьезно поврежден в случае неправильной замены распределительного вала.

Кроме того, не забывайте, что во многих автомобилях добраться до распредвала очень тяжело из-за конструктивных особенностей транспортного средства. Именно поэтому в таких авто стоимость замены распредвала не может быть низкой, поскольку для этого необходимо слишком много времени. И если вы владелец такого авто и вам объявляют недорогой ценник по замене, то стоит призадуматься, будет ли в таком сервисе оказана действительно качественная услуга.

Может быть, не стоит рисковать? Ведь в итоге ваша экономия может выйти вам боком. Согласитесь, мы же не настолько богаты, чтобы экономить. Сами знаете, скупой обычно платит дважды. Особенно когда речь идет о сложном устройстве, которым является автомобиль.

10 главных причин поломки распределительных валов

Когда выходит из строя распредвал, то причина поломки, зачастую, не плохое качество изготовления самого распредвала, а совсем иная. Поэтому четкое понимание взаимосвязей в работе распредвала, и сопряженных с ним деталей, очень важно для сборки двигателя. Здесь мы попробуем рассказать о наиболее важных особенностях, над которыми следует подумать, прежде чем ругать распредвал или толкатели.

«Заклинивание» пружины

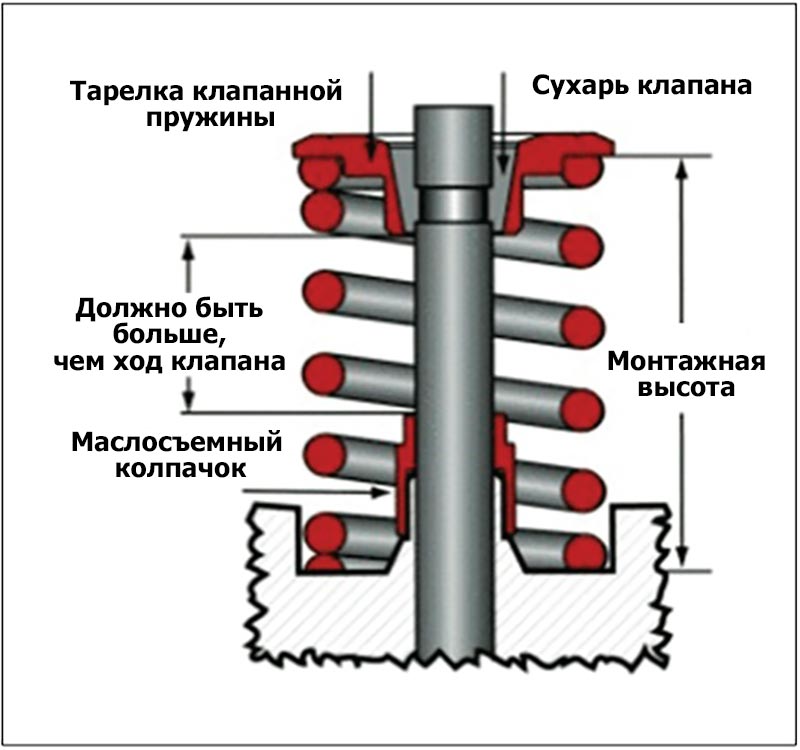

Подобное происходит, когда монтажная длина клапанной пружины (смонтированной на свое штатное место) оказывается меньше, чем полный ход клапана. В этом случае витки пружины садятся друг на друга, превращая пружину в «твердое тело». Этот «моток» проволоки останавливает движение клапанного механизма и при этом, как правило, ломается самое слабое звено газораспределительного механизма. Обычно гнутся штанги толкателей, обрываются и падают в цилиндр клапаны или «стираются» кулачки. Схема, приведенная ниже, показывает правильную установку клапанной пружины:

В принципе, при полном ходе клапана между витками пружины должен оставаться зазор. «Запас прочности» составляет обычно около 1,5 мм, хотя в некоторых современных двигателях эта величина может колебаться от 0,40 до 3,0 мм, особенно – при двух пружинах на клапан. Но как бы там ни было: смыкание витков пружины – это очень плохо, и может привести к «уничтожению» распредвалов и другие деталей.

«Столкновение» тарелки клапанной пружины и маслосъемного колпачка

Если смыкание витков превращает пружину в твердый «кусок» металла, то «утыкание» тарелки клапанной пружины и маслосъемного колпачка может причинить такой же ущерб. Расстояние от вершины маслосъемного колпачка до нижнего края тарелки клапанной пружины должно быть больше, чем ход клапана, в противном случае колпачок и тарелка столкнутся. Если это расстояние меньше, необходимо доработать на станке направляющую втулку клапана. Это очень распространенная причина ранней поломки распредвала (см. схему 1).

Нарушения в приводе клапанов

Ненадлежащее управление клапанным механизмом также может вызвать повреждение. Клапанный механизм – сложная система идеально настроенных движущихся деталей, работающих с большими нагрузками и на высоких оборотах. Любое слабое звено или неправильно подобранный компонент может превратить гармонично работающие детали в хлам. Причем, зачастую причиной являются неподходящие, например, «осевшие» из-за длительной эксплуатации, пружины. Проблемы только усугубляются, когда форсируют мотор, устанавливая распределительные валы с «высокими» кулачками и поднимая мощность (т. е. увеличивая давление в цилиндрах).

Особенно это заметно на «нижневальных» моторах, со штанговым приводом клапанов. Штанги толкателя являются самым нежестким элементом в клапанном механизме и обычно первыми подвержены деформации. Если пружины слишком «слабые», то увеличенное давление в цилиндре затрудняет открытие клапана и это вызывает изгибание штанги толкателя. Поэтому штанги должны быть достаточно толстыми, чтобы выдержать сжимающую нагрузку и высокие обороты. Слишком большой зазор или заедание толкателя также могут вызывать повреждение. Определяющим является скорость перемещения подвижных деталей ГРМ до их контакта, - чем быстрее «удар» или контакт, тем сильнее его воздействие на детали.

Отключение зажигания для ограничения оборотов

Использование подобного ограничителя оборотов кажется хорошей идеей, но оно также негативно влияет на клапанный механизм.

Большинство современных «ограничителей оборотов» просто отключают зажигание в цилиндрах. Однако топливо продолжает поступать в цилиндр и, при последующем воспламенении, сгорание обогащенной смеси перегружает цилиндр. По этой причине увеличивается давление в цилиндре, «захлопывая» клапан, и передавая удар на пружину, коромысло, штангу толкателя, толкатель и кулачок. Проведенные испытания показали, что отключение подобного ограничителя оборотов – хорошая идея для продления «жизни» двигателя.

Плохая промывка роликовых толкателей

Грязь (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 неполадок роликового толкателя. Частицы грязи, попадающие с потоком масла, в «тонкие» каналы толкателя, могут привести его заклиниванию. В итоге – увеличиваются зазоры в клапанном механизме, что вызывает чрезмерный шум и мешает нормальному движению клапана.

Устанавливая толкатели, убедитесь, что блок или головка блока двигателя (и каналы в них) являются абсолютно чистыми. Осмотрите толкатели на предмет повреждений при транспортировке и промойте их чистым бензином или дизельным топливом, чтобы удалить загрязнения. После промывки погрузите толкатели в чистое моторное масло для смазки поверхностей перед установкой.

Загрязнение масла

Двигатель никогда не будет «слишком чистым» при сборке. Хорошая чистка промывка корпусных деталей (блока цилиндров или головки блока цилиндров) весьма трудоемка и обычно требует специализированного оборудования, такого как моечная машина. Но и в этом случае не обойтись без бутылочного ершика. Причиной повреждений вкладышей или толкателей часто может стать грязь, скопившаяся ВНУТРИ масляных каналов.

Грязь (мелкие частицы нагара или пыли, лаковые отложения) оседает в масляных каналах, особенно в двигателях, пострадавших от аварийных повреждений. Загрязнения эти скапливаются в уголках и закутках магистралей, и просто продуть каналы сжатым воздухом – значит спрессовать грязь еще больше. Посторонние частицы необходимо промыть и вычистить полностью, чтобы от них не осталось и следа. Для этого нужно удалить (даже с высверливанием и нарезанием резьбы для новых заглушек) все заглушки масляных магистралей, а масляные каналы – вычистить щеткой-ершиком. Также нужно прочистить все отверстия для подвода масла в коленчатом вале и промыть штанги толкателей, даже если они новые.

Кулачки, толкатели и вкладыши (и прочие подвижные детали двигателя) предохраняются от износа тонкой пленкой смазочного масла, и любые твердые частицы, оставшиеся в масле, становятся абразивом, который быстро разрушает поверхность деталей или застревает в малых зазорах. Если заблокировать эти жизненно важные пути для масла, то поломка вкладышей или толкателей – неизбежна. В итоге, если вы хотите, чтобы ваш распредвал и толкатели работали долго, они должны быть чистыми, чистыми, чистыми!

Недостаточная смазка или слишком высокая температура масла

Хорошее смазывание – ключ к продолжительной работе распредвала и толкателя.

Четыре правила хорошей смазки – это:

в достаточном количестве.

При нормальных рабочих условиях в двигателе масло не перегревается. Повышение его температуры обычно является результатом подклинивания деталей, например, в результате застревания толкателя в отверстии или засорения канала.

Однако, противоизносные присадки в масле нуждаются в определенном нагреве и давлении, чтобы высвободить молекулу цинка и сформировать равномерное защитное покрытие на деталях. Из-за перегрева химическая реакция, формирующая защитную пленку, не происходит, и присадки перестают работать как следует. В этом случае масло распадается или ослабляется его способность «грунтовать» контактирующие поверхности деталей. Значит, поломка неизбежна!

Если давление масла слишком низкое, то между сопряженными деталями не образуется пленки масла достаточной толщины. Это позволяет деталям соприкасаться, при этом выделяется много тепла, что ведет к их повреждению. Масляной насос с высокой подачей – вот мудрое решение при увеличении оборотов.

Ошибки при приработке «плоских» толкателей

Особенности конструкции и высокое давление пружины делают «плоские» толкатели «звездами» при поломках кулачков на распредвалов. Для них нарушение правильной процедуры приработки неизбежно ведет к поломкам.

Поскольку плоская поверхность толкателя непосредственно контактирует с выступом кулачка, то применение надлежащего (содержащего нужные присадки) моторного масла является принципиальным. Кроме того, стоит соблюдать несколько несложных правил.

Никогда не используйте старые толкатели с новым распредвалом. Если же вы повторно используете и распредвал, и толкатели, то надо устанавливать толкатели на те же места, где они работали ранее.

Смажьте, после полной промывки, все контактирующие поверхности деталей надлежащей сборочной смазкой.

Заправьте систему смазки двигателя перед запуском, при этом надо вращать коленвал, чтобы быть уверенным, что масло заполнило все каналы, все коромысла и толкатели смазаны.

Правильно выставите фазы и опережение зажигания, а также – подачу топлива, чтобы двигатель завелся сразу и не перегревался. После запуска двигатель должен несколько секунд поработать на скорости 2000 – 2500 об/мин., чтобы масло надежно смазало клапанный механизм. Работа двигателя на холостом ходу не обеспечивает достаточной подачи масла. Если двигатель не запускается в течение первой минуты, прекратите пуск и выясните, почему мотор не заработал.

Затем двигатель пусть поработает 20-30 минут, при этом надо медленно менять обороты в диапазоне от 1500 до 3800 об/мин. Немедленно запустите его снова, если он остановится, чтобы масло не успело стечь в поддон. Сразу после этого замените масло и фильтр, а затем еще раз – через 800 км пробега.

Плохое масло для распредвалов с роликовыми толкателями

Посторонние загрязнения (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 повреждения подшипников в роликовых толкателях. Если повреждение «плоского» толкателя при обкатке очевидно, то в случае повреждения роликового толкателя, полученного при обкатке, последствия могут проявиться через несколько тысяч км. Но принципиальными и здесь являются правильная процедура обкатки и качество масла.

Качественное обкаточное масло должно выполнять две функции: защищать клапанный механизм и уменьшить износ колец. Если масло будет ненадлежащего качества, детали износятся слишком быстро, а продукты износа – большое количество частиц металла «убьют» подшипники в роликах.

«Правильное» масло содержит много противоизносной присадки, которая создает пленку, покрывающую микронеровности на поверхности деталей, а гладкая поверхность выдерживает большие нагрузки.

Правильная кинематика газораспределительного механизма

Еще одна сфера, оставленная без внимания, – это правильная кинематика движущихся деталей. При создании форсированного двигателя, процесс «смешивания и сочетания» деталей создает много возможностей для нарушения надлежащей кинематики. Тщательно исследуйте штанги толкателей и коромысла на наличие признаков нежелательных контактов. Геометрия коромысла и длина штанги толкателя должны быть проверены на обеспечивать легкое перемещение во всем диапазоне движения.

Штанги толкателей должны соответствовать оборотам и диапазону нагрузки на двигатель, а прочие детали находятся на своих посадочных местах и их перемещению ничего не мешает.

Убедитесь, что между коромыслами, клапанной крышкой, клапанными пружинами и прочими сопутствующими деталями есть зазоры, иначе, возможно, понадобится небольшая фрезеровка. Никогда не собирайте клапанный механизм так: закрутил крепеж и ушел.

Кроме того, проверьте износ вновь используемых компонентов, убедитесь, что цилиндрические детали сохранили свою форму, а отверстия, например, для толкателя с «правильной» геометрией. Изношенное отверстие толкателя вызовет смещение толкателя, и он, скорее всего, заклинит – с катастрофическими последствиями. Убедитесь, что все бывшие в употреблении и новые детали сочетаются друг с другом и могут применяться в рамках одной спецификации.

Проверьте «люфт» распредвала, если это необходимо, а также положение и кривизну кулачков. Некоторые кулачки, из-за своей формы, могут плохо сочетаться с толкателями.

Заключение

Правильная сборка или ремонт двигателя – дело сложное и точное. Есть много моментов, когда все может пойти неверно, и двойная проверка спецификаций и следование надлежащим процедурам всегда сэкономит время впоследствии. Не спешите гонять мотор «на максимуме» сразу после сборки и не обвиняйте распредвал, когда случилась катастрофа. Неисправность распредвала обычно имеет другую причину.

Стук распредвала на ВАЗ 2110-2114

Как диагностировать стук распредвала

Чтобы определить стук распределительного вала требуется завести двигатель на холодную, когда смазка опустилась вниз и распредвал остался практически сухим:

- шум слышен только на холодном двигателе, после прогрева он снижается за счет того, что постель начинает смазываться;

- распредвал издает глухой звук, у коленвала он более звонкий, особенно при наборе оборотов;

- при повышении оборотов шумность распредвала остается на одном уровне.

Когда стук происходит из-за продольного люфта, можно провести еще один тест. Для этого снимается кожух ремня ГРМ и заводится двигатель. После этого рукояткой отвертки или другим удобным инструментом нужно нажать на болт, удерживающий шестерню распредвала. Если при этом стук пропал, причина – продольный люфт, который требуется устранить.

Со стуком распределительного вала можно проездить долгое время, но если не решать проблему, это приведет к разрушению вала, выходу двигателя из строя и его капитальному ремонту. Поэтому решать проблему нужно сразу после ее выявления.

При деформации или механическом повреждении распределительного вала ВАЗ 2110-2114, поломке опор или лопнувшей шейке, эта деталь подлежит замене. То же делается в тех случаях, когда кулачки вырабатывают свой ресурс, деформируясь, и не обеспечивают правильную работу клапанов. В этом случае стук будет особенно интенсивным и не пропадет при прогреве двигателя. Поэтому, когда слышен стук распредвала в районе клапанов, нужно быть особенно осторожным. Но чаще всего причина – люфт в результате выработки посадочных гнезд и постели распредвала.

Устранение стука распределительного вала на 8 клапанном двигателе

Перед началом работы требуется снять крышку клапанов двигателя, снять крышку правой опорной подушки и вытащить клапанные толкатели. Это освободит доступ к распредвалу и при необходимости позволит его проворачивать для определения люфта, поскольку вал полностью разгружается.

При стуке распредвала ВАЗ-2114 или другой модели из этого ряда, наблюдается два типа люфта – продольный и поперечный и каждый из них имеет свой способ устранения.

Устранение продольного люфта

При продольном или осевом люфте, зазор появляется между задней опорной крышкой и фланцем распредвала. Чтобы устранить этот зазор, требуется подобрать уплотнительную шайбу. Для этого подойдет оцинковка толщиной 0,5 мм, из которой вырезается шайба с внутренним диаметром 25 мм и наружным 35 мм.

Как показывает опыт, этого достаточно, чтобы устранить осевой люфт распредвала. Еще один вариант – пыльник от подшипника 302, который устанавливают на генератор автомобиля, поэтому при замене их лучше не выбрасывать. Сняв пыльник, его нужно обжечь, чтобы избавиться от резиновой оболочки. В результате получается идеальная по размеру металлическая шайба.

После этого снимают заднюю опорную крышку, для чего ключом на 10 нужно открутить 2 гайки и один болт. Устанавливают шайбу, и крышка снова ставится на место. Важно, чтобы после затягивания вал вращался свободно, усилие может незначительно возрасти за счет устранения люфта, но не критично. Если распредвал сильно зажат и вращается с большим усилием или не вращается вовсе, нужно снова снять крышку и обточить шайбу. Бывает, что установка одной шайбы не убирает люфт, в этом случае нужно поставить еще одну или две шайбы.

Устранение поперечного люфта

Поперечный люфт определяется путем расшатывания распредвала вверх-вниз, для чего снимается одна из крышек опорных подушек. Этот люфт появляется при износе шеек распределительного вала и опорных подушек постели вала, в которые они упираются.

Сначала демонтируем обе крышки подушек распределительного вала и снимаем лишний металл на наждачном камне с мелкозернистым абразивом. Его поверхность должна быть идеально ровной, чтобы не нарушить геометрию детали. В качестве альтернативы подойдет мелкозернистая наждачная бумага, наклеенная на ровное стекло.

Крышка подушки притирается абразивом, чтобы уменьшить ее глубину, в результате чего она будет более плотно удерживать вал. Чтобы наждак не забивался, его рекомендуют периодически поливать водой. После 1-1,5 минут обработки, крышку нужно установить на место и затянуть, проверив люфт. Важно не снять слишком много металла, поскольку распредвал перестанет вращаться. После установки он должен двигаться без люфта с небольшим, так называемым «бархатистым» усилием.

Далее операция повторяется со второй крышкой опорной подушки, при этом ту крышку, которая обрабатывалась ранее, нужно снять, чтобы она не мешала определять степень люфта распределительного вала. После полного устранения люфта устанавливают обе крышки, и производят сборку двигателя. После запуска двигателя стук должен полностью прекратиться.

Видео: Простой способ как устранить стук распредвала ВАЗ 2108, 2109, 21099, 2110, 2112, 2113, 2114, 2115.

Заключение

Стук распределительного вала на популярных моделях ВАЗ 2110-2114 может стать первым признаком износа двигателя. Но своевременное его устранение продлевает срок службы на несколько десятков тысяч километров пробега. Поэтому не нужно игнорировать признаки этой неполадки, ее можно быстро и дешево устранить своими силами в гараже.

В случае если люфт в распредвале не убрать, его кулачки будут изнашиваться гораздо быстрее, что приведет к нестандартному износу клапанов и поломке двигателя. Еще более сложная ситуация возникнет при лопнувшей шейке, что неизбежно закончится капитальным ремонтом двигателя, требующим много времени и больших затрат.

Датчик распредвала приора 16 клапанов признаки неисправности

Датчик фаз Лада Приора или положения распределительного вала это устройство, которое применяется в автомобиле для определения начального цикла работы двигателя и формирования импульсного сигнала.

При помощи воздействия магнитного поля, чувствительная часть устройства реагирует на вращение распредвала в автомобиле и передает сигналы в электронную систему управления двигателем. Работа датчика непосредственно сказывается на системе впрыска топлива.

При неисправности датчика фаз приора, ЭБУ не получает от него сигнала и перестраивает работу впрыска в попарно параллельный режим. В итоге вы теряете все преимущества системы фазированного впрыска топлива, что прямым образом влияет на увеличение расхода топлива, некорректную работу двигателя и потерю его мощности.

Где находится датчик фаз Приора

Местонахождение, а также тип крепления датчика зависит от вида двигателя.

Так, на 8 клапанном двигателе Лады Приоры, устройство располагается со стороны коробки передач, в торцевой части головки блока цилиндров.

В 16-клапанных приоровских двигателях, наоборот, датчик установлен там, где располагаются шестерни валов. Устройство крепится к головке блока при помощи двух болтов. Такое место расположения датчика фаз на приоре порождает множество проблем при его замене в дальнейшем.

Как проверить датчик фаз Приоры

Для того, чтобы выявить неисправности в работе устройства, необходимо обратить внимание на следующие признаки:

- появление индикатора «Чек Энджин» на панели приборов;

- выявление кодов ошибки 0343, 0340 при подключении бортового компьютера или диагностического прибора;

- заметное увеличение расхода топлива;

- регулярная, нестабильная работа двигателя;

- общее ухудшение динамики автомобиля (уменьшение мощности двигателя).

Теперь о способах диагностики.

Для 16 клапанного двигателя проверка производится при помощи обычного мультиметра. Для этого понадобится:

- Само измерительное устройство. Замерить и проверить общее напряжение в сети автомобиля (при включенном зажигании).

- Теперь необходимо убедиться, что устройство для определения положения распредвала обеспечивается необходимым напряжением из бортовой сети. Для этого присоедините шупы мультиметра к контактам фишки (центральный разъем). Напряжение должно составлять не менее 12 вольт. Бело-черный разъем должен выдавать 4,5-5 вольт.

![]()

- Если показатели предыдущего шага находятся в пределах нормы, то самое время проверить работоспособность нашего датчика. Для этого потребуется извлечь его из блока. После чего соедините устройство с разъемами фишки при помощи небольших проводов. Замеряйте параметры напряжения на контакте «В» (должно составлять не менее 0,9В). Включите зажигание автомобиля. Поднесите к измерительному элементу датчика (расположите в специальной прорези) тонкую металлическую пластину и переведите взгляд на дисплей мультиметра, его показания должны измениться и составлять около 0.4 В. Если показания замеров имеют другие значения, датчик неисправен.

Теперь поговорим о том, как демонтировать само устройство для определения положения распределительного вала.

Замена датчика фаз Приора

В связи с тем, что деталь располагается в труднодоступном месте, существуют определенные неудобства при его демонтаже. Мы рассмотрим самый быстрый способ замены.

Итак, приступим:

- Первым делом скидываем минусовую клемму аккумулятора.

- Отключаем фишку питания от датчика.

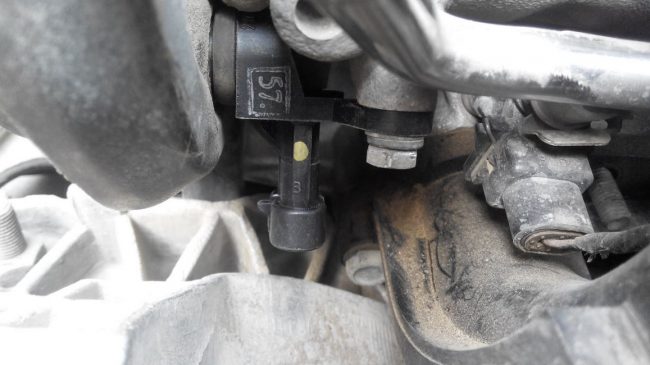

- Сама деталь удерживается при помощи двух крепежных болтов, один из которых находится в труднодоступном месте. С помощью ключа откручиваем первый, самый ближний к нам болт.

![]()

- Для того чтобы открутить труднодоступный болт, потребуется сломать ушко крепления датчика. Данный шаг необходимо выполнять аккуратно. Для этого берем длинную отвертку с плоским концом, с необходимым усилием поддеваем корпус детали в месте его соприкосновения с блоком. Ушко датчика отломится, и вы без труда извлечете устройство. После чего, останется лишь выкрутить крепежный болт.

- Последующий монтаж датчика выполним без снятия других элементов двигателя. Откровенно говоря, вы можете воспользоваться двумя доступными способами. Первый – просто установить и закрепить элемент при помощи одного болта, второе ушко остается без закрепления. И полноценная установка, при которой придется снимать генератор (чтобы снять генератор в некоторых случаях придется демонтировать и компрессор кондиционера). В общем, долго и трудозатратно. Мы же пойдем по пути наименьшего сопротивления и установим наше устройство, затянув его всего в одном месте.

Как не ошибиться с выбором

Для того чтобы приобрести датчик фаз приора и не нарваться на поддельную деталь, требуется знать элементарные способы его проверки. Один из методов мы и рассмотрим.

Предположим, вы пришли в магазин автозапчастей и выбрали изделие, которое визуально внушает вам доверие. Возьмите и извлеките устройство из упаковки, достаньте обычный автомобильный ключ (предварительно извлеченный из общей связки) от замка зажигания вашей Приоры и прислоните его к измерительной части самого устройства (там, где имеется техническая прорезь). В результате он должен примагнититься к датчику и уверенно удерживаться на нем.

Вот такой простой, но действенный способ предварительной проверки.

«Важно: Помните, что конструкция датчика фаз приора 16 клапанов отличается от восьми клапанной модели».

Инфа для тех, кто не обрел нужных знаний по

современным электронным системам

управления двигателем (ЭСУД). Мой совет —

иметь возможность диагностировать ЭСУД

своего автомобиля в любой момент и в любом

месте. Приобрести для этого штатный бортовой компьютер. Всё окупится с лихвой.

Или выясните местонахождение честного

диагноста, он решит ваши проблемы. Если вам

не можется или не хочется ездить на

диагностику, то для поклонников дедуктивных

методов Шерлока Холмса выкладываю признаки — следствия неисправностей датчиков системы управления

двигателем.

ДПКВ. ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНЧЕТОГО ВАЛА. Это единственный датчик, неисправность

которого не позволит доехать даже до гаража.

Отказ датчика — явление исключительное.

Проверять крепеж к двигателю, зазор,

плотность разъема контактов. Устанавливается

на расстоянии 1 ± 0,4 мм от вершины зубцов шкива коленчатого вала. По импульсу

синхронизации от датчика положения

коленчатого вала, контроллер определяет

положение и частоту вращения коленчатого

вала и рассчитывает момент срабатывания

форсунок и модуля зажигания.

ДПРВ. ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА (он же

ДАТЧИК ФАЗЫ). Двигатель начинет работать в нештатном

режиме попарно-параллельной подачи

топлива, когда каждая форсунка срабатывает в

два раза чаще (один раз за каждый оборот

коленвала) — определить это на слух не

пытайтесь. Выхлоп теряет былую чистоту, но поймать увеличение токсичности удается

только замерами по ездовому циклу. Понять,

что мотор нездоров, можно по возросшему

расходу топлива. Еще один признак

неисправности — сбои в работе системы

самодиагностики. К другим неприятным для двигателя последствиям отказ датчика фаз не

приведет.

ДМРВ. ДАТЧИК МАССОВОГО РАСХОДА ВОЗДУХА. Потеря резвости на режимах максимальной

мощности и крутящего момента, требуется

нажимать на педаль газа при пуске. Система

управления, реагируя на его отказ, "позднит"

зажигание на 10-12гр. При этом отклик на

педаль газа в начале разгона может даже улучшиться. Выхлоп станет грязнее, а мотор

заметно прожорливей. Не требуя от

автомобиля былой прыти, вполне можно

добраться до дома, даже если впереди

несколько сотен километров. Обычно ДМРВ

проверяют диагностическим прибором (например, ДСТ-6).

ДАТЧИК ПОЛОЖЕНИЯ ДРОССЕЛЬНОЙ ЗАСЛОНКИ. Симптомы хорошо заметны — потеря

мощности, неприятные рывки и провалы на

разгоне, неустойчивые холостые обороты, нет

торможения двигателем. Двигатель словно

подменили, а сигнальная лампа может и не

загореться. Блок управления способен определить обрыв или короткое замыкание

датчика и его цепи, но пасует перед

"плавающим" сигналом. ДПДЗ лучше проверить осциллографом,

наблюдая за сигналом при очень плавном

перемещении заслонки рукой — не должно

быть шумов и скачков. Особое внимание —

начальному участку. Нет осциллографа —

пробовать менять на заведомо исправный. Новый — не значит исправный! Бывает плохой

контакт в разъемах — аккуратно подогнуть. Долгая езда с неисправным ДПДЗ не просто

неприятна, а опасна. При больших нагрузках

компьютер, не получая должной информации,

будет исходить из того, что автомобиль

движется в умеренном режиме, на

экономичной смеси. Поэтому езда "с педалью в полу" приведет к перегреву и детонации со

всеми вытекающими последствиями. Двигаться

до гаража или сервиса следует не торопясь, в

щадящем темпе.

РЕГУЛЯТОР ХОЛОСТОГО ХОДА. Дает о себе знать затрудненным пуском,

неустойчивыми холостыми оборотами

(приходится поиграть педалью газа). Узел РХХ

неразборный, если не помогла промывка

каналов холостого хода и дроссельной

заслонки, придется менять его целиком. Работоспособность проверяется на спец.

стенде — легкость движения штока, усилие на

упор, отсутствие рывков. Косвенный признак

неисправности — издает громкие звуки при вкл/

выкл зажигания (слушать его под капотом, а

не за рулем). При отсутствии стенда — чистка (аэрозольный очиститель карбюратора),

смазка (спрей литол, а не ВД-40!); не помогло —

заменить на заведомо исправный.

ДАТЧИК ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ

ЖИДКОСТИ. Если вышел из строя, компьютер принимает

пусковую температуру двигателя равной 0гр и

дает соответствующую команду РЕГУЛЯТОРУ

ХОЛОСТОГО ХОДА. Неоптимальное соотношение

количества бензина и воздуха затруднит пуск в

мороз. Уже через две минуты, после того, как мотор все-таки пустили, компьютер решит, что

температура охлаждающей жидкости достигла

80гр. Так что не только пускать, но и

прогревать двигатель придется, работая

педалью газа. Другая неприятность ждет водителя, когда

мотор нагреется до температуры, близкой к

критической, например, в жару, в пробке.

Компьютер, получая неверный сигнал и считая,

что температура "Тосола" в норме, не

откорректирует угол опережения зажигания. Двигатель потеряет мощность и будет

детонировать.

ДАТЧИК ДЕТОНАЦИИ. Крайне редко выходит из строя. Чаще

поврежденными оказываются подходящие к

нему провода. Их нужно проверить, если лампа

самодиагностики загорается при 3000 об/мин

и выше. Мотор станет более чувствителен к

качеству бензина — заправка непроверенным топливом приведет к "стуку пальцев".

КАТУШКА ЗАЖИГАНИЯ. Признаки — провалы при разгоне, потеря

мощности, неустойчивые холостые и, наконец,

полное отключение двух цилиндров. Если вам

необходимо проехать несколько километров с

"двоящим" мотором, отключите разъемы

соответствующей пары форсунок, чтобы бензин не смывал масло со стенок нерабочих

цилиндров и не попадал в картер.

В автомобилях Лада Приора датчик положения распределительного вала (далее — ДПРВ) установлен в потайном месте – под шкивом распредвала. Доступ к контролеру для проведения профилактики без проведения предварительного демонтажа крайне сложный.

Для облегчения ремонта необходимо ослабить ременной привод генератора. Время на проведение профилактики – 15 минут.

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Процесс самостоятельной замены вовсе не сложный, но требует внимательности со стороны мастера. Не допускайте ошибок, не нарушайте регламента.

ДПРВ служит для определения положения газораспределительного механизма по отношению к коленчатому валу. В режиме реального времени данные поступают на электронный блок управления двигателем. ЭБУ корректирует частоту впрыска топлива, угол опережения зажигания.

Описание датчика распредвала на Лада Приора: где находится, цена, артикулы

Где находится: в Лада Приора ДПРВ установлен под шкивом распредвала. Положение не самое удачное, так как доступ сильно ограничен. Без предварительного ослабления крепления ременного привода генератора выкрутить контролер невозможно.

Датчик неразборный, в случае выхода из строя следует заменить новым. Установка нового ДПРВ вовсе не сложная. Задача посильная для рядового автолюбителя.

Электронный блок управления двигателем систематически контролирует положение распределительного вала посредством ДПРВ. От точности показаний, своевременности передачи зависит дозировка топливной аппаратуры, прострел искры в камере сгорания цилиндров.

ДПРВ влияет на динамику разгона, стабильность работы мотора на холостых оборотах, концентрацию выбросов в выхлопных газах.

Признаки неисправности ДПРВ:

- Нестабильная работа мотора на холостых оборотах;

- Повторный перезапуск мотора после его остановки;

- Увеличенный расход топлива;

- Снижение мощности силового агрегата;

- Пассивная динамика разгона;

- На приборной панели индикаторы сигнализируют о наличии системных ошибок;

- Трансмиссия заблокирована на одном скоростном режиме. Выключение передачи после деактивации зажигания. Повторение однократное, циклическое;

- Машина двигается рывками;

- Максимальная скорость автомобиля ограничена 80 км /час;

- Двигатель периодически глохнет;

- Осечки при активации зажигания;

- Двигатель не запускается после остановки.

Причины износа ДПРВ:

- Исчерпание ресурса эксплуатации;

- Повреждение корпуса контролера;

- Обрыв электрической цепи;

- Короткое замыкание контактов;

- Обрыв датчика от удара, столкновения;

- Не корректная работа электронного блока управления двигателем ЭБУ.

Замена датчика распредвала на автомобиле Лада Приора

Процесс установки датчика на Лада Приора 8 и 16 клапанов аналогичен. В 16-ти клапанной модификации дополнительно отпустите крепление ГУРа (ключ на «17»).

- Ключ на «10», «17» (опционально);

- Новый датчик положения распредвала;

- Ветошь;

- Дополнительное освещение (опционально).

- Открываем капот;

- Отвинчиваем пластиковый кожух с торца мотора;

- Отпускаем крепление ременного привода генератора;

- Подаем его как можно ближе к стенкам блока цилиндров;

- Отсоединяем колодку с проводами с ДПРВ;

- Выкручиваем контролер;

- На штатное место вкручиваем новый;

- Надеваем колодку с проводами, привинчиваем пластиковый корпус.

Замена контролера завершена. Запускаем двигатель, проверяем работоспособность прибора. Средний ресурс эксплуатации контролера 80 тыс. км.

Читайте также: