Рено 420 dci моменты затяжки шатунов

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

Рено 420 dci моменты затяжки шатунов

Устанавливаем блок цилиндров на стенд для разборки и сборки агрегатов

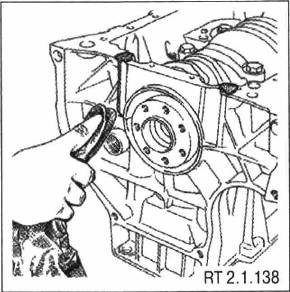

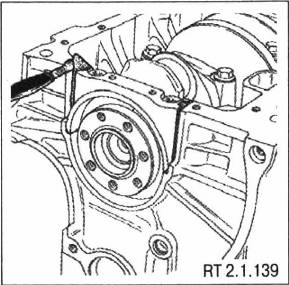

Устанавливаем на коленчатый вал 1, рисунок 1, штифт 4 центрирующий диск задающего положения коленчатого вала

Закручиваем и затягиваем три болта 3 крепления диска задающего. Момент затяжки болтов крепления диска 20-24 Нм (2,0-2,4 кгсм)

Снимаем с коленчатого вала центрирующий штифт

Подбираем вкладыши коренных подшипников коленчатого вала согласно классификации коренных шеек коленчатого вала и опор в блоке цилиндров в соответствии с таблицей 1

Цвет в таблице означает маркировку вкладыша, нанесенную на его торец. Цвет маркировки соответствует определенному классу вкладыша, который необходимо устанавливать в зависимости от класса диаметра коренных шеек и класса диаметра отверстий в опорах.

В верхней части таблицы указаны классы диаметров отверстий в опорах блока цилиндров, в левой части – классы диаметров коренных шеек коленчатого вала.

Сокращения, приведенные в таблице 1:

UPR – вкладыш, устанавливаемый в опору блока цилиндров;

LWR – вкладыш, устанавливаемый в крышку коренного подшипника.

Устанавливаем вкладыши с канавками в опоры блока цилиндров. Выравниваем новые вкладыши подшипников с канавками на блоке цилиндров, совместив канавку вкладыша с канавкой опоры

Устанавливаем вкладыши подшипника вровень с опорой, как показано на рисунке 2, и надавливаем на него с обратной стороны для того, чтобы установить вкладыш вровень с опорой

Регулируем положение вкладышей так, чтобы они располагались по центру опор блока цилиндров

Устанавливаем вкладыши без канавок в крышки блока цилиндров

Устанавливаем вкладыши вровень с поверхностью крышки коренного подшипника, как показано на рисунке 3, и сдвигаем его к противоположной стороне до выравнивания с крышкой

Таким же образом устанавливаем остальные вкладыши

Регулируем положение вкладышей так, чтобы они располагались по центру крышек блока цилиндров

Устанавливаем упорные полукольца коленчатого вала в гнездах третьей опоры блока цилиндров, совместив усики полуколец с пазами 1, рисунок 4, опоры. При этом канавки 2 полуколец должны находиться со стороны коленчатого вала

Смазываем моторным маслом поверхности вкладышей коренных подшипников и упорных полуколец коленчатого вала, контактирующие с коленчатым валом

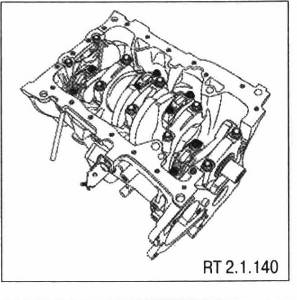

Устанавливаем в блок цилиндров коленчатый вал

Устанавливаем на блок цилиндров крышки коренных подшипников в сборе с вкладышами в соответствии с их нумерацией

Нумерация крышек начинается со стороны привода ГРМ.

Стрелки на крышках должны быть направлены в сторону привода ГРМ

Нумерация и стрелки расположены на поверхностях бобышек крышек, как показано на рисунке 5

Устанавливаем и закручиваем новые болты крепления крышек коренных подшипников

Затягиваем болты крепления крышек коренных подшипников в два приема (головка сменная TORX E14, вороток, удлинитель, ключ моментный, головка измерения угла поворота):

- затянуть болты моментом затяжки 30…35 Н.м (3,0…3,5 кгс.м);

- довернуть болты на угол 60º…65º.

После этого проверяем вращение коленчатого вала. Вал должен вращаться от усилия руки свободно и без заеданий. При тугом вращении или наличии заеданий необходимо снять коленчатый вал и повторить операцию по подбору комплекта вкладышей.

Проверяем осевой зазор коленчатого вала

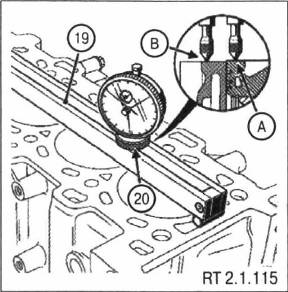

Установить на блок цилиндров стойку с индикатором, как показано на рисунке.

Опереть измерительный стержень индикатора на фланец коленчатого вала и выставить шкалу индикатора на ноль.

Перемещая коленчатый вал с помощью отверток, замерить осевой зазор вала. Осевой зазор коленчатого вала должен быть в пределах 0,1…0,3 мм. При осевом зазоре более 0,3 мм произвести регулировку зазора путем замены упорных полуколец (штатив ШМ-ПВ-8, индикатор ИЧ-10, отвертка плоская - 2 шт., микрометр типа МК 25-1).

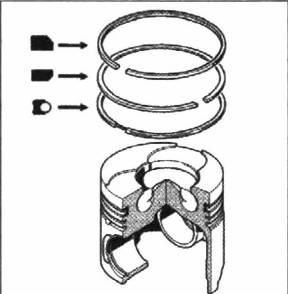

Проверяем зазоры по высоте между поршневыми канавками и кольцами и зазоры в замках колец.

Зазор между кольцом 1, рисунок, и стенкой канавки поршня 2 для верхнего компрессионного кольца должен быть 0,06…0,15 мм, для второго - 0,03…0,07 мм, для маслосъемного кольца - 0,045…0,125 мм. Зазор измерять в трех точках, находящихся под углом 120º друг к другу.

Зазор в замке верхнего компрессионного кольца должен быть 0,2…0,3 мм, для второго – 0,35…0,50 мм, для маслосъемного кольца – 0,20…0,45 мм.

Поршневые кольца с зазором в замке, превышающем максимальное значение заменить, при зазоре менее минимального значения допускается запилить стыковые поверхности кольца (набор щупов, надфиль).

Сборка шатунно-поршневой группы

Устанавливаем крышки шатунов на шатуны и закручиваем, не затягивая болты крепления

Помещаем шатуны в нагретую до 240º электропечь. Верхние головки шатунов должны быть направлены внутрь печи. Время нагрева шатунов в печи не менее 15 минут

Устанавливаем на валик приспособления 1, рисунок, поршневой палец 2 и направляющую 3

Извлекаем из электропечи нагретый шатун, быстро закрепляем его за нижнюю головку в тисках так, чтобы установочная метка 1, рисунок, располагалась со стороны установки поршневого пальца

Надеваем поршень на головку шатуна чтобы установочная метка (точка на днище поршня) располагалась со стороны установки поршневого пальца. Совмещаем отверстие под поршневой палец с отверстием верхней головки шатуна и вводим в отверстие приспособление в сборе с поршневым пальцем до упора заплечиков оправки в бобышку поршня. При этом поршень должен прижиматься бобышкой к верхней головке шатуна против направления запрессовки пальца.

Повторяем эту операцию для остальных поршней.

Далее откручиваем болты крепления и снимаем крышки шатунов

После этого нужно подсобрать шатунные вкладыши согласно классификации шатунных шеек коленчатого вала и отверстий в нижних головках шатунов в соответствии с таблицей 2

Цвет в таблице означает маркировку вкладыша, нанесенную на его торец. Цвет маркировки соответствует определенному классу вкладыша, который необходимо устанавливать в зависимости от класса диаметра шатунных шеек и класса диаметра отверстий в нижних головках шатунов.

В верхней части таблицы указаны классы диаметров отверстий в нижних головках шатунов, в левой части – классы диаметров шатунных шеек коленчатого вала.

Сборка двигателя

1. Очистите сборку поршень - шатун очистителем поверхности.

2. Просушите сборку поршень - шатун помощью пневматического пистолета-распылителя.

3. Установите поршень на шатун.

4 Установите поршневой палец и зафиксируйте его стопорными кольцами. Повторите эти действия для всех шатунов.

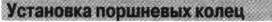

Примечание: соблюдайте направление установки колец, устанавливая их меткой «вверх» («ТОР») всторону днища поршня.

5. Установите поршневые кольца на поршни с помощью щипцов для снятия поршневых колец и потянув их (разрезы колец должны располагаться по отношению друг другу на 120°).

Установка вкладышей шатунных подшипников с помощью специального приспособления

Примечание: вкладыши шатунных подшипников подлежат обязательной замене даже после снятия одного поршня.

3. Комплект для установки вкладышей шатунных подшипников с нижней головкой с колотым стыком 4 Комплект для установки вкладышей коренных шеек

Установка вкладышей шатунных подшипников в нижнюю головку шатуна

Примечание: при замене вкладышей шатунных подшипников в запасные части поставляются только верхние вкладыши шатунных подшипников шириной 18,625 ± 0,125 мм.

6. Сдвиньте опору вкладыша (5) комплекта для установки вкладышей коренных шеек в пазе (7) основания приспособления. При этом отметки «А» или «В» (6) должны быть на стороне шатуна в зависимости от ширины подшипника.

Примечание: установите опору вкладыша, расположив отметки «А» или «В» (6) на стороне шатуна следующим образом:

- ширина вкладыша 20,625 мм соответствует маркировке «А»,

- ширина вкладыша 18,625 мм соответствует маркировке «В».

7 Установите направляющую на основание.

8. Установите шатун на основании приспособления.

9. Убедитесь в том, что нижняя часть (8) верхней головки шатуна соприкасается с центрирующим штифтом.

10. Сдвиньте рамку в направлении стрелок до упора рамки в нижнюю головку шатуна.

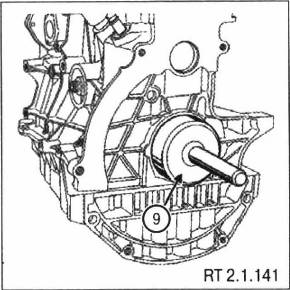

11 Установите вкладыш подшипника (9) на опору вкладыша подшипника, с отметками «А» или «В», предварительно расположенными на стороне шатуна в зависимости от ширины подшипника.

12 Сдвиньте держатель вкладыша по направлению стрелки.

13. Отведите опору для вкладыша приспособления.

14. Снимите опору для вкладыша приспособления.

15. Снимите корпус шатуна.

16. Повторите эти операции с каждым шатуном.

Установка вкладышей шатунных

подшипников в крышку шатуна

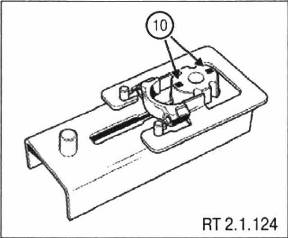

17. Установите опору вкладыша, расположив отметки «А» или «В» (10) на стороне шатуна следующим образом:

- ширина вкладыша 20,625 мм соответствует маркировке «А»,

- ширина вкладыша 17,625 мм соответствует маркировке «В».

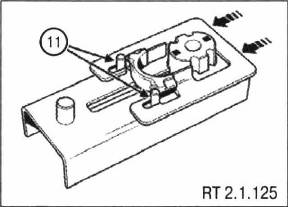

18. Установите крышку шатуна на основании приспособления.

19. Переместите рамку по направлению стрелок так, чтобы крышка шатуна уперлась в пальцы (11) на основании приспособления.

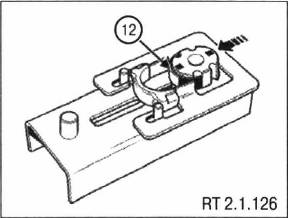

20. Установите вкладыш (12) на опору для вкладыша приспособления.

21. Сдвиньте опору для вкладыша приспособления.

22. Отведите опору для вкладыша приспособления.

23. Снимите опору для вкладыша приспособления.

Установка вкладышей в крышки шатунных подшипников

Примечание: обязательно замените вкладыши шатунных подшипников шириной 20 мм вкладышами шатунных подшипников шириной 18 мм.

26. Установите часть приспособления для установки вкладышей шатунных подшипников F9/K9 с меткой «К9К INF» на резьбовой муфте приспособления для установки вкладышей шатунных подшипников G9.

27. Установите нижний вкладыш шатунного подшипника на приспособление для установки вкладышей шатунных подшипников F9/K9.

28. Установите нижний вкладыш шатунного подшипника на крышку шатуна с помощью инструмента для установки вкладышей шатунных подшипников F9/K9.

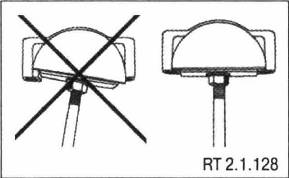

29. Каждый конец вкладыша нижнего подшипника шатуна не должен выступать за привалочную поверхность крышки подшипника.

30. Повторите операции для установки остальных нижних вкладышей шатунных подшипников в крышки шатунов.

31. Снимите головку с меткой «К9К INF» и установите головку с меткой «К9К SUP».

32. Установите верхний вкладыш шатунного подшипника на приспособление для установки вкладышей шатунных подшипников F9/K9.

33. Установите верхний вкладыш шатунного подшипника на шатун с помощью инструмента для установки вкладышей шатунных подшипников F9/K9.

34. Установите верхний вкладыш шатунного подшипника так, чтобы края не выступали за корпус шатуна.

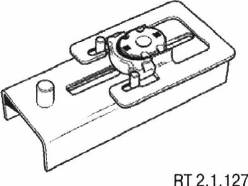

24. Снимите крышку нижней головки шатуна на основании.

25. Повторите операции для каждой крышки нижней головки.

35. Повторите операции для установки остальных верхних вкладышей шатунных подшипников в корпусы шатунов.

Соединение поршня и шатуна

Данные действия необходимо выполнять только при замене или проверке шатуна или поршня.

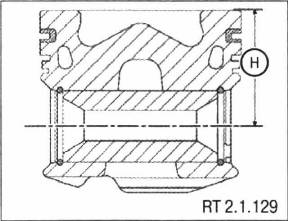

При замене шатунов или поршней необходимо определить класс нового поршня. Поршень должен подходить для данной модели двигателя. Определение класса поршня происходит путем вычисления высоты (Н) поршневого пальца

При замене шатунов или поршней необходимо определить класс нового поршня. Поршень должен подходить для данной модели двигателя. Определение класса поршня происходит путем вычисления высоты (Н) поршневого пальца, которая должна обеспечить попадание выступания поршня относительно блока цилиндров в пределы допуска.

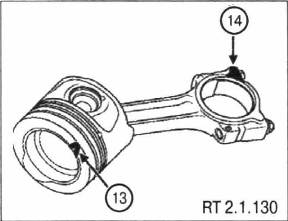

36. Установите поршень и шатун, как указано (выбитая стрелка V (13) напротив

Примечание: выход выступания поршня по отношению к верхней поверхности блока цилиндров за пределы допуска может привести к следующим результатам:

- к неправильной работе двигателя (плохому пуску, загрязнению, ухудшению рабочих характеристик),

- к повреждению двигателя (контакту поршня с головкой блока цилиндров или клапанами).

плоской, обработанной на станке поверхности (14) крышки большой головки шатуна).

37. Нанесите масло на поршневой палец.

38. Установите поршневой палец в поршень.

Примечание: убедитесь в том, что поршневой палец свободно перемещается и вращается в поршне и верхней головке шатуна.

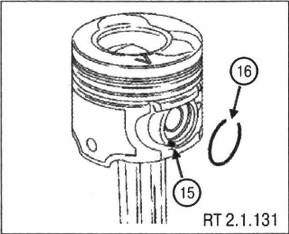

39. Установите новые стопорные кольца поршневого пальца отверстием (16) стопорного кольца напротив выступа для снятия (15).

40. Повторите данные операции для каждого «шатуна и поршня в сборе».

43. Установите обжимное устройство поршневых колец на поршень и затяните стягивающую ленту.

44. Установите поршень с обжимным устройством в блок цилиндров.

Детали, подлежащие обязательной замене:

- винты крепления крышек шатунов,

Установка шатунно-поршневой группы

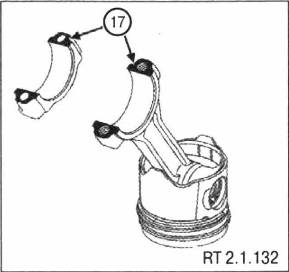

41. Обезжирьте привалочные поверхности (17) корпуса и крышки шатуна.

42 Нанесите моторное масло в цилиндры, на вкладыши, на внутреннюю поверхность обжимки поршневых колец, вокруг поршней и на шатунные шейки коленчатого вала.

Примечание: шатун и поршень должны быть правильно ориентированы, расположение маркировки «V» выгравировано на днище поршня по направлению к маховику.

- винты крепления крышек коренных подшипников коленчатого вала.

45. Очистите коленчатый вал, крышки коренных подшипников коленчатого вала, рабочие поверхности вкладышей коренных подшипников коленчатого вала на блоке цилиндров, рабочие поверхности крышек подшипников коленчатого вала на блоке цилиндров.

46 Просушите детали с использованием пневматического пистолета-распылителя.

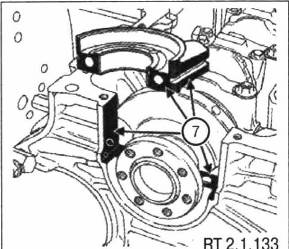

При замене коленчатого вала или вкладышей подшипников коленчатого вала необходимо всегда определять класс толщины устанавливаемых на каждом подшипнике вкладышей. Замена должна выполняться таким образом, чтобы зазоры коренных шеек коленчатого вала не превышали допустимую величину. Данную проверку необходимо выполнить до установки коленчатого вала.

Примечание: превышающие допустимые пределы зазоры коренных шеек коленчатого вала могут привести к повреждению двигателя.

47. Смажьте подшипники коленчатого вала в блоке цилиндров.

48. Установите вкладыши на смазанные подшипники коленчатого вала.

49. Установите коленчатый вал.

50. Установите смазанные упорные полукольца коленчатого вала.

51. Установите крышки подшипников блока цилиндров №№ 2, 3, 4 и 5.

52. Установите винты крышек подшипников блока цилиндров №№ 2,3,4 и 5.

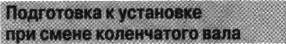

53. Тщательно протрите поверхности (7).

54. Приготовьте смесь отвердителя и уплотнительной смолы с помощью комплекта для уплотнения подшипников.

55. Нанесите тонкий слой приготовленной смеси на внутренние поверхности (8).

56. Установите крышку подшипника блока цилиндров №1.

57. Установите винты крышки подшипника блока цилиндров №1.

58. Затяните в указанном порядке винты крепления крышки подшипника блока цилиндров моментом 20 Нм и доверните в том же порядке на угол 62' ± 4°.

59 Проверьте свободное, без заеданий, вращение коленчатого вала.

60. Залейте 45 мл уплотнительной смеси в канавки крышки подшипника блока цилиндров №1 Дайте смеси слегка вытечь по обеим сторонам канавки крышки подшипника №1, чтобы убедиться, что все канавки полностью заполнены смесью.

61. Протрите излишки смеси неворсистой ветошью с наружной и внутренней стороны блока цилиндров.

62. Дайте смеси немного подсохнуть и срежьте ее излишки с привалочных поверхностей масляного картера двигателя.

63. Смажьте шатунные шейки коленчатого вала.

64. Установите шатуны на шатунные шейки коленчатого вала.

65. Правильно установите каждый шатун в сборе с подшипниками на соответствующие шатунные шейки.

66. Установите заранее отложенные крышки нижней головки шатуна в сборе со смазанными вкладышами.

67. Установите винты крепления крышек больших головок шатунов.

68. Затяните винты крепления крышек шатунных подшипников моментом 25 Нм и доверните на угол 55" ± 6°.

69. Проверьте свободное, без заеданий, вращение кривошипно-шатунного механизма.

70. Запрессуйте сальник коленчатого вала с помощью оправки для запрессовки заднего сальника коленчатого вала (сальник 85x105x8).

71. Установите звездочку цепного привода масляного насоса.

72. Установите цепь привода масляного насоса.

73. Установите новый сальник передней крышки блока цилиндров.

74. Установите переднюю крышку блока цилиндров.

75. Установите винты крепления крышки сальника коленчатого вала.

76. Затяните требуемым моментом винты передней крышки блока цилиндров 14 Нм.

77. Установите сальник коленчатого вала со стороны привода ГРМ.

78. Установите масляный насос.

79. Установите винты крепления масляного насоса и затяните их моментом 25 Нм.

80. Установите маслоуспокоитель.

81. Установите винт крепления маслоуспокоителя и затяните его моментом 25 Нм

82. Установите поддон картера двигателя с новой прокладкой.

83. Заверните, не затягивая, винты крепления поддона картера двигателя.

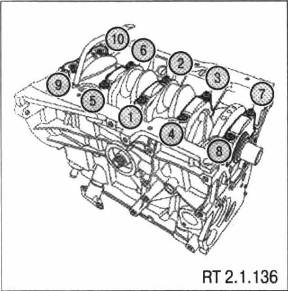

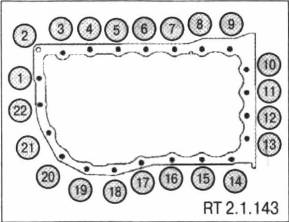

84. Затяните в указанном порядке винты крепления поддона картера двигателя (8), (15), (4), (19), (11) и (12) моментом 15 Нм.

85 Затяните в указанном порядке винты крепления поддона картера двигателя (10), (13), (9), (14), (8), (15), (7), (16), (6), (17), (5), (18), (3), (20), (2), (21), (1) и (22) моментом 15 Нм

87. Установите прокладку головки блока цилиндров.

88. Установите поршни на середину хода, чтобы исключить соприкосновение поршней с клапанами при затяжке винтов крепления головки.

89. Установите прокладка головки блока цилиндров.

90. Установите головку блока цилиндров.

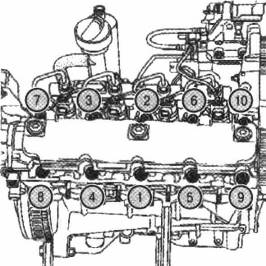

91. Установите винты крепления головки блока цилиндров.

92. Предварительно затяните в указанном порядке винты крепления головки блока цилиндров (предварительная затяжка) моментом 30 Нм.

93 Проверьте обязательно момент затяжки всех винтов крепления головки блока цилиндров.

94 Доверните в указанном порядке винты крепления головки блока цилиндров на угол 230'±6*.

После выполнения этой операции подтяжка винтов крепления головки блока

цилиндров не требуется.

86. Установите зубчатый шкив коленчатого вала.

95. Установите ремень привода ГРМ.

96. Установите фиксатор маховика на блоке цилиндров.

97. Установите шкив коленчатого вала с новым винтом крепления.

98. Затяните винт крепления шкива коленчатого вала моментом 20 Нм и доверните его на угол 115° ± 15°.

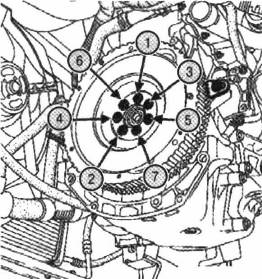

99. Установите маховик.

100. Установите винты крепления маховика и затяните их в указанном порядке моментом 60 Нм.

101. Обезжирьте поверхность маховика под ведомый диск сцепления.

102. Установите ведомый диск сцепления (выступающая часть (А) ступицы ведомого диска сцепления должна быть направлена в сторону нажимного диска).

103. Отцентруйте ведомый диск с помощью оправки.

104. Установите механизм сцепления на маховик.

105. Поочередно заверните крест-накрест винты крепления кожуха сцепления и затяните их моментом 20 Нм.

Сборка двигателя K7J

Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в поршнях. Для запрессовки поршневых пальцев используйте комплект приспособлений Mot. 574-22, содержащий:

- подставку для поршня (S);

- оправки для извлечения пальцев.(1);

- установочные стерхни (А) с центрирующими приспособлениями (С);

- кольцо В18 и призму V18 из комплекта Mot. 574-23.

- состояние шатунов (они могут быть скручены и погнуты);

- поверхности контакта между вкладышами и шатунами (при наличии заусенцев удалите их хонинговальным бруском, чтобы обеспечить правильную посадку вкладыша).

Для нагрева шатунов используйте нагревательную плиту мощностью 1500 Вт.

Уложите верхние головки шатунов на нагревательную плиту.

Обеспечьте плотное прилегание поверхности верхней головки шатуна к плите.

Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке (а) небольшой кусочек оловянного припоя с температурой плавления приблизительно 250°С.

Подготовка поршневых пальцев

Убедитесь, что поршневые пальцы свободно входят в соответствующие новые поршни. Используйте центрирующее приспособление С13 и установочный стержень А13.

Установите поршневой палец (Е) на установочный стержень (А), вверните центрирующее приспособление (С) до упора и затем отверните его обратно на 1/4 оборота.

Сборка шатуна с поршнем

На днищах поршней нанесены метки "Vt" (тип 1) или "Л" (тип 2), указывающие направление в сторону маховика.

При сборке поршня с шатуном следуйте приведенным ниже инструкциям:

- установите на подставку кольцо В18 и призму V18, наложите на них поршень и закрепите его имеющимся зажимом;

- удостоверьтесь, что отверстия для пальца в поршне точно совпадают с отверстием в кольце В18.

Нагревайте верхние головки шатунов, пока не расплавится припой.

Смажьте моторным маслом центрирующее приспособление и поршневой палец. Вставьте поршневой палец в поршень на подставке и убедитесь, что он свободно перемещается в осевом направлении и при необходимости восстановите соосность отверстий.

Ориентация поршня относительно шатуна

1. Цилиндры 1 и 2:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "А" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался внизу и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

2. Цилиндры 3 и 4:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "Л" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался сверху и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

Последующие операции следует выполнять как можно быстрее, чтобы избежать охлаждения шатуна. 3. Когда температура припоя достигнет точки плавления (припой превратится в каплю):

- сотрите каплю припоя;

- вставьте в поршень центрирующее приспособление;

- вставьте шатун в поршень;

- как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку.

4. Убедитесь, что поршневой палец остается внутри поршня во всех положениях шатуна в поршне.

- вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

- боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

2. Смажьте коренные и шатунные шейки вала моторным маслом.

3. Поставьте на место крышки коренных подшипников (они помечены цифрами с 1 до 5 и эти цифры должны находиться на стороне впуска).

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Примечание : Не забудьте нанести на участки (А) крышки коренного подшипника № 1 тонкий слой герметика RHODORSEAL 5661.

4. Проверьте осевой зазор коленчатого вала. Он должен быть в пределах 0,045 - 0,252 мм при отсутствии износа и в пределах 0,045 - 0,852 при наличии износа.

Установка поршневых колец

Поршневые кольца, установленные на заводе, должны свободно перемещаться в своих поршневых канавках.

Они должны быть установлены правильно по их

1. Ориентируйте кольца на поршне, как показано на рисунке:

2. Вставьте подобранные поршни с шатунами в блок цилиндров, следя за тем, чтобы расположение и направление поршней были правильными. - Цилиндры 1 и 2:

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "А" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился справа от оси (9).

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "Л" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился слева от оси (10).

3. Затяните гайки болтов крышек шатунов с моментом 10 Нм и затем подтяните с моментом 43 Нм.

- масляный насос (момент затяжки болтов крепления масляного насоса 22 - 27 Нм);

- крышку сальника коленчатого вала. Для уплотнения используйте герметик LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, слоем (В) толщиной 0,6 -1,0 мм;

- сальники коленчатого вала, смазав маслом их рабочие кромки и наружную поверхность. Для установки сальника со стороны маховика используйте приспособление Mot. 1129-01.

Для установки сальника со стороны привода распределительного вала используйте приспособление Mot. 1385.

5. Установите промежуточное кольцо, которое следует перевернуть на другую сторону, если на нем остались следы от старого сальника.

6. Установите на место маховик.

Болты крепления маховика необходимо заменить новыми и затянуть их с моментом 50 - 55 Нм. Затяжку производите, чередуя болты по диагонали.

7. Установите водяной насос, уплотнив его посадочную поверхность герметиком LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, полосой (С) толщиной 0,6 -1,0 мм.

- зубчатый шкив коленчатого вала;

- поддон картера. Для уплотнения его посадочной поверхности используйте герметик RHODORSEAL 5661. Ширина полосы герметика (D) должна быть 3 мм.

Примечание : Не забудьте установить новые сальники вместо двух старых сальников на обоих концах поддона картера.

Установка головки блока цилиндров

Способ затяжки болтов крепления головки блока цилиндров.

После снятия головки блока цилиндров старые болты крепления головки во всех случаях должны заменяться новыми.

Смажьте резьбу болтов и поверхность под их головками моторным маслом.

Предварительная осадка прокладки

Затяните болты головки с моментом 20 Нм, после чего доверните на угол 100 ± 6° в указанной ниже последовательности:

- затяните болты 1 и 2;

- затяните болты 3,4, 5 и 6;

- затяните болты 7, 8 , 9 и 10.

Для осадки прокладки необходимо выждать 3 минуты.

Окончательная затяжка болтов головки

1. Отпустите болты 1 и 2, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ± 6°.

2. Отпустите болты 3, 4, 5 и 6, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

3. Отпустите болты 7, 8, 9 и 10, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

Подтяжка болтов крепления головки блока цилиндров в процессе эксплуатации не требуется.

4. Установите: - ось коромысел так, чтобы она была обращена меткой (1) в сторону привода механизма газораспределения. При этом болты (А) размером М8х100 и М8х28,7 мм должны входить в отверстия (В);

- болты (2) крепления оси коромысел и затяните их с моментом 23 Нм. Не забывайте смазывать резьбу и поверхность под головкой болтов моторным маслом;

- крышку головки блока цилиндров, не производя затяжку ее крепежных болтов, так как это облегчит установку фаз газораспределения.

Установка ремня привода механизма газораспределения

А - Датчик, В - Индикатор, С - Соединительный провод, D - Калибровочная пружина.

1. Принцип действия прибора для измерения натяжения ремня.

Датчик позволяет обеспечить постоянную величину прогиба ремня, что достигается регулировочной ручкой (1), нажимным устройством (2) и наружными кронштейнами (3).

Сила реакции ремня измеряется устройством (4), оснащенным тензодатчиками. Деформация датчиков приводит к изменению их электрического сопротивления, которое затем преобразуется и индицируется в единицах SEEM (US).

2. Калибровка прибора для измерения натяжения ремня.

Прибор отрегулирован на заводе изготовителя, однако его калибровочные величины необходимо проверять каждые шесть месяцев.

3. Процедура установки нуля:

- Включите прибор (выключателем Е) с полностью ввернутой регулировочной ручкой (1).

- Если индикатор показывает О, следовательно прибор откалиброван правильно.

- При полном отсутствии индикации, проверьте степень заряженности аккумулятора (9 В).

- В случае индикации какой-либо другой величины, кроме нуля, вращением регулировочного винта (F) настройте индикатор на 0.

4. Проверка калибровки прибора.

- Включите прибор (выключателем Е).

- Установите упругую калибровочную пружину (Z) на датчик прибора, как показано на рисунке. Контрольные величины отштампованы на пружине сверху: (А) - минимальная величина, (В) - максимальная величина.

- Затяните регулировочную ручку (1) до положения после третьего щелчка.

При этом индикатор должен показывать величину X, находящуюся в пределах А и В (А ^ X < В). Примечание : Возможно потребуется провести несколько предварительных проверок, прежде чем будет достигнута правильная величина. В случае постоянного получения неправильных величин за дополнительной информацией обратитесь в местный Главный офис послепродажного обслуживания фирмы.

Примечание : Комплект каждого прибора содержит собственную калибровочную пружину. Не заменяйте ее на калибровочную пружину от другого прибора.

1 - Ручка с накаткой (нажимное устройство), А - Контрольная величина на калибровочной пружине, В - Контрольная величина на калибровочной пружине, Z - Калибровочная пружина.

5. Установка фаз газораспределения. На гладкой стороне ремня изображена стрелка, показывающая направление его движения. Там же имеются две метки для установки фаз газораспределения.

- Совместите метки (N) на ремне с метками на зубчатых шкивах (L) и крышках (М).

- Пропустите ремень в правильном направлении и наденьте его на зубчатый шкив коленчатого вала.

- Установите на ремень датчик прибора Mot. 1273.

- Поверните ручку прибора на три ее щелчка.

- Натягивайте ремень приспособлением Mot. 1135-01 пока прибор Mot. 1273 не покажет требуемую величину.

Нормальное натяжение ремня по этому прибору должно быть 30 единиц SEEM.

- Затяните натяжитель, проверьте и окончательно отрегулируйте величину натяжения.

Для этого проверните коленчатый вал не менее чем на три оборота.

(1) - направление затяжки натяжителя.

- Удостоверьтесь, что величина натяжения ремня остается в допустимых пределах отклонения (± 10%).

В противном случае повторите процедуру регулировки натяжения.

Примечание : Снятый ремень повторному использованию не подлежит.

- Затяните гайку натяжителя (О) с моментом 50 Нм. Затяжка гайки натяжителя с моментом 50 Нм необходима во избежание ее возможного последующего отворачивания, что может привести к повреждению двигателя.

Регулировка зазора в механизме привода клапанов

Нормальная величина зазора на холодном двигателе:

Впускные клапаны. 0,10 - 0,15 мм

Без замены клапанов. 0,25 - 0,30 мм

При установке новых клапанов. 0,20 - 0,25 мм

Таблица. Регулировка зазора методом "качания".

Регулировка зазора по методу "полного открытия выпускного клапана"

1. Установите выпускной клапан цилиндра № 1 в положение полного открытия и отрегулируйте зазор впускного клапана цилиндра № 3 и выпускного клапана цилиндра № 4.

2. Проделайте ту же операцию на других цилиндрах, руководствуясь приведенной ниже таблицей.

Выпускной клапан в положении полного открытия

Регулируемый впускной клапан

Регулируемый выпускной клапан

3. Установите на место:

- крышку головки блока цилиндров с новой прокладкой;

- кронштейн катушек зажигания;

- провода свечей зажигания и их держатель;

- крышку привода распределительного вала;

- шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

- датчик давления масла;

- кронштейн подвески двигателя;

- впускной трубопровод (затяните с моментом 25 Нм);

- ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание : Натяжение производят на холодном двигателе (при температуре окружающей среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив компрессора кондиоционера, С - Шкив генератора переменного тока, D - Шкив насоса усилителя рулевого управления, Е - Обводной ролик, Т - Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 - Обводной ролик, 2 - Ремень привода навесных агрегатов, 3 - Шкив насоса усилителя рулевого управления, 4 - Насос усилителя рулевого управления, 5 - Шкив коленчатого вала, 6 - Натяжной ролик, 7 - Компрессор кондиционера, 8 - Генератор.

- Чтобы надеть ремень, поверни т е гаечный ключ влево.

- Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание : Проверьте, что внутренний ручей (1) шкивов остается свободным при установке ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив насоса усилителя рулевого управления, С - Шкив генератора переменного тока, Т - Натяжной ролик, -> - Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 - Ремень привода навесных агрегатов, 2 - Шкив коленчатого вала, 3 - Насос усилителя рулевого управления, 4 - Шкив насоса усилителя рулевого управления, 5 - Промежуточный шкив (модели без усилителя рулевого управления) 6 - Генератор, 7 - Натяжной ролик, 8 - Стопорная гайка, 9 - Регулировочный болт.

- Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

- Затяните болты крепления автоматического натяжного ролика. Примечание : Ремень привода навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание : Снятый ремень повторному использованию не подлежит. 5. Установите:

Рено Мажор: Замена прокладок и протяжка головок блока двигателя МИДР-062045

В связи с заменой гильзы цилиндров на двигателе МИДР-062045, пришлось купить новые прокладки под головки блока. Прокладки были приобретены в количестве 6 штук.

После демонтажа головок блока, я приступил к подготовке операции по замене старых прокладок.

Болты крепления головок были протерты и по резьбу вставлены в емкость с моторным маслом.

Для правильной затяжки болтовых соединений у знакомого был взят динамометрический ключ.

После недолгих манипуляций по вскрытию упаковки прокладок, начался процесс установки головок блока и их протяжка.

Так как выполнял эту операцию на данном двигателе в первый раз, то предварительно внимательно прочитал руководство.

Затем, закрутил от руки два коротких болта на М-14 (номер 15 и 17 на схеме протяжки головок блока) со стороны выхлопного коллектора и два длинных болта М-14 (номер 16 и 18 на схеме) со стороны впускного коллектора.

Потом, закрутил пару болтов на М-20 (номер 1 и 4 на схеме). Болты вставлял и закручивал, только после стекания с них масла. Затяжку же продолжил крест на крест с усилием в пару килограммометров.

Нанес герметик в нишу установки резинового кольца водяного канала головки номер 6, а также на сопредельную часть головки номер 5. Подождав немного, установил на место прокладку 5-го цилиндра, резиновое кольцо прижал к нише 6-ой головки на герметик и установил головку номер 5. Головка ставится с небольшим уклоном, т.к. полностью прижаться без затяжки ей не дает упругое резиновое кольцо.

После установки болтов крепления М-14 под номерами 20, 22, 19, 21 и их предварительной протяжки крест на крест, головка заняла положение параллельное блоку. Далее, установил болты М-20 под номерами 2 и 3.

Головки под номерами 4, 3, 2, 1, установил аналогичным образом. Настало время протянуть головки блока согласно схеме затяжки.

Для затяжки болтов М-20 с номерами с 1-го по 14-ый, настроил динамометрический ключ на 10 кг/м и протянул их в соответствии со схемой.

Взял трещетку под ¾ квадрат с хорошим воротком и удлинителем, после чего начал докручивать болты М-20 на 240 градусов. Усилие при докручивании солидное и приходилось упираться не на шутку.

Для того, чтобы не ошибиться с градусами к головке привязал на резинку стрелку и ориентировался по ней. По возрастающему усилию при приближении к 240 градусам, очень хорошо чувствуется конец затяжки.

Рено 420 dci моменты затяжки шатунов

После того как подготовили узлы, и детали для сборки блока цилиндров приступаем к сборке

Сборка шатуна с поршнем рассмотрена в статье – «Сборка поршня»

Дефектация блока и коленчатого вала было рассмотрено в статье – «Подготовка блока и коленчатого вала».

Установка форсунок охлаждения поршней

Новые форсунки надо аккуратно запрессовать в отверстия блока цилиндров, данная операция усложняется тем, что форсунки малы, а доступ к посадочным отверстиям затруднен, поэтому мы рекомендуем использовать приспособления.

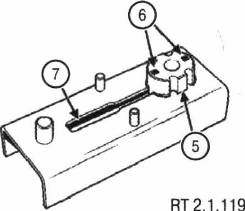

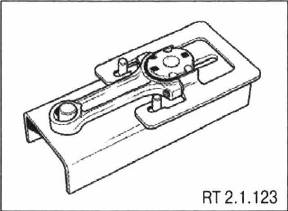

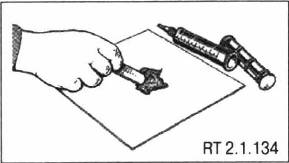

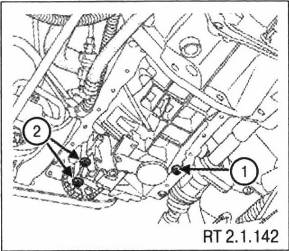

Установите на блок цилиндров пластину (2) приспособления Mot.1494, не затягивая два болта крепления (1) (см. рис. 1 и 2).

При установке форсунок цилиндров 1 и 3 используется левое отверстие опоры (1) рисунок 1.

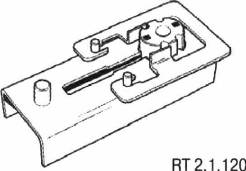

При установке форсунок цилиндров 2 и 4 — правое отверстие (рисунок 2). Все остальное проводится аналогично.

Установите кондуктор (3) в пластину (2). Для центровки пластины конец кондуктора должен войти в отверстие под форсунку.

- Затяните два болта крепления (1).

- Извлеките кондуктор (3).

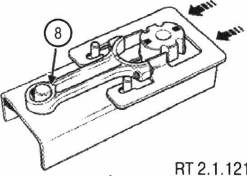

- Установите оправку (1) вместо кондуктора (см. рис. 3). Вставьте форсунку в оправку.

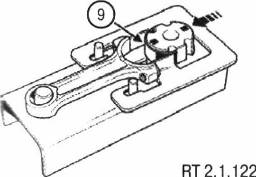

Примечание. Обратите внимание на направление установки форсунки, наконечник форсунки должен быть направлен к центру цилиндра (см. по стрелке, рис. 4).

- Несколько раз ударьте молотком по оправке до соприкосновения буртика (см. 2, рис. 3) оправки с опорой.

Проверьте, правильно ли ориентированы форсунки охлаждения днищ поршней. Метка «А» соответствует форсункам цилиндров 2 и 4, а метка «В» соответствует форсункам цилиндров 1 и 3 (см. рис. 5).

Вкладыши подшипников коленвала

Не рекомендуется повторное использование вкладышей подшипников коленчатого вала.

При работе в мягкий слой вкладышей вкрапляются твердые частицы износа, такие вкладыши впоследствии ускоряют износ шеек коленчатого вала.

Подбор коренных вкладышей

Двигатель оснащен вкладышами (см. рис. 6) без ориентирующих элементов (без направляющего «усика»).

Вкладыши устанавливаются с помощью приспособления Mot. 1493-01.

Размеры вкладышей коренных подшипников

Размерные группы по диаметру коренных шеек

и толщина вкладышей, мм

Установка

- Установите во все постели блока цилиндров вкладыши с канавками (см. рис. 7).

- Установите вкладыши с канавками в крышки коренных подшипников 2 и 4, а вкладыши без канавок в крышки коренных подшипников 1, 3 и 5.

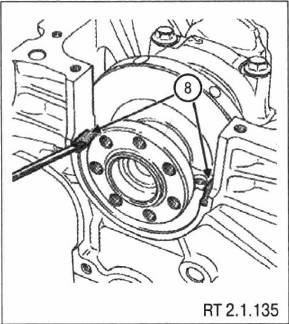

На заводе для установки вкладышей коренных подшипников используют направляющее приспособление (см. рис.8). Вкладыш ставят в приспособление и подают внутрь до упора передней кромки вкладыша в выступ приспособления.

Проверка зазора в коренных подшипниках

При проверке зазора ни в коем случае не поворачивайте коленчатый вал.

- Удалите остатки масла с коренных шеек и опор блока цилиндров.

- Установите коленчатый вал и упорные полукольца коленчатого вала на 3-й опоре (канавками к щекам коленчатого вала).

- Отрежьте несколько кусочков калиброванной пластиковой проволоки от мотка (см. 1, рис.9).

- Положите проволоку по оси коренных шеек коленчатого вала (вне зоны отверстий для смазки опор).

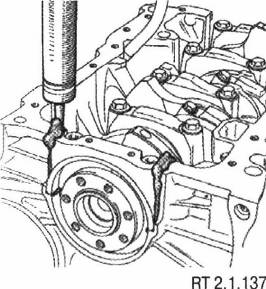

- Установите на штатные места крышки коренных подшипников коленчатого вала (см. рис. 10).

- Штатно затяните болты крышек коренных подшипников коленчатого вала в указанном порядке. При этом пластиковая проволока будет раздавлена — она займет весь зазор между вкладышем и шейкой коленчатого вала.

- Снимите крышки коренных подшипников и выньте коленчатый вал из постели.

- По ширине сплющенной калиброванной проволоки, с помощью штатного шаблона, определите зазор между вкладышами и коренными шейками (2) (см. Рис. 10).

- Проверьте величину зазора, которая должна составлять 0,027—0,054 мм.

- Очистите коленчатый вал, и вкладыши коренных подшипников от остатков калиброванной проволоки.

Проверка осевого зазора коленчатого вала

- Смажьте моторным маслом вкладыши Коренных подшипников коленчатого вала. Смазывается только поверхность, направленная к шейке вала.

- установите коленчатый вал.

- Проверьте наличие упорных полуколец на 3-й опоре (канавки полуколец должны быть направлены к щекам коленчатого вала).

Посадочные поверхности опоры блока цилиндров и крышки коренного подшипника № 1 должны быть чистыми, сухими, без следов масла.

Избыток герметика будет выдавлен при затяжке деталей.

Попадание капель застывшего герметика в масло или охлаждающую жидкость может закупорить некоторые узлы и агрегаты (двигатель, радиатор и т.д.).

- Нанесите состав RHODORSEAL 5661 полосками шириной 1 мм (см. по стрелке, рис. 11).

- Установите крышки коренных подшипников коленчатого вала, установив крышку №1 со стороны маховика (см. рис. 10).

- Затяните болты крышек коренных подшипников коленчатого вала в указанном порядке.

- Проверьте осевое перемещение коленчатого вала, которое должно составлять:

- новые полукольца, мм. 0,045—0,252;

- старые полукольца, мм. 0,045—0,852.

- Проверьте легкость вращения коленчатого вала.

Установка вкладышей шатунных подшипников

Двигатель оснащен гладкими вкладышами без направляющих усиков (см. 4, рис. 12).

Вкладыши устанавливаются с помощью приспособления Mot. 1492.

-Выберите оправку (1) в соответствии с моделью двигателя (модель двигателя см. метки (2)).

- Установите оправку в паз корпуса (3).

- Установите шатун на приспособление Mot. 1492.

- Наденьте верхнюю головку шатуна к опорному штифту и прижмите шатун по стрелке (а).

- Установите вкладыш на оправку.

- Подайте оправку с вкладышем в нижнюю головку шатуна (b).

- Извлеките оправку из головки шатуна и повторите операции с остальными шатунами.

- Установите крышку шатуна на штифты корпуса.

- Установите шатунный вкладыш на оправку (с).

- Подайте оправку с вкладышем в крышку шатуна (d).

- Извлеките оправку из крышки шатуна и аналогично соберите остальные крышки шатунов.

Сборка шатунов с поршнями и установка колец, рассмотрена в статье - «Сборка ШПГ»

Читайте также: