Средний редуктор краз 65055 схема

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Карданная передача и ведущие мосты Краз-6510, 65055

При снятии карданных валов рекомендуется вначале отвернуть болты крепления фланца скользящей вилки и отсоединить его от ведущего фланца, после чего следует отсоединить фланец второго конца карданного вала.

Для снятия промежуточной опоры кардана необходимо отвернуть гайки шпилек крепления промопоры и снять ее.

Разборка карданных валов

Разборка карданов Краз-6510, 65101, 65055 производится на стенде, а при его отсутствии - в тисках. Перед разборкой карданных шарниров отвинчивают обойму 11 (рис. 32), с вала снимают скользящую вилку 3, шайбу 12 и уплотнительное кольцо 13.

После этого, закрепив вилку или вал, приступают к разборке карданного шарнира.

Порядок разборки шарнира следующий:

Отогнуть усики стопорных пластин 17, вывернуть болты, снять пластины и крышки 15.

Вынуть игольчатые подшипники 16, спрессовать с двух смежных шипов крестовины торцевые уплотнения 18 и снять их через отверстия в вилках.

Смещая крестовину в отверстия вилок, вначале вывести шипы с напрессованными уплотнениями, а затем вынуть крестовину.

Обозначить метками взаимное расположение фланцев-вилок относительно приварной (на валу 4) и скользящей 3 вилок карданного вала во избежание разбалансировки карданных валов при их последующей сборке.

Разборка промежуточной опоры кардана Краз-6510, 65101, 65055

Снять фланцы 10.

Снять крышки 9 подшипников.

Выпрессовать вал 7 в сторону кронштейна 8 крепления промежуточной опоры.

Выпрессовать подшипник из кронштейна.

Спрессовать подшипник с вала промежуточной опоры.

Сборка карданных валов

Рис. 32. Карданная передача Краз-6510, 65055

1 - фланец-вилка; 2 - пресс-масленка; 3 - скользящая вилка; 4 - карданный вал; 5 - сапун; 6 - пробки заливного и сливного отверстий; 7 - вал опоры; 8 - кронштейн опоры; 9 - крышка опоры; 10 - фланец с отражателем в сборе; 11 -обойма манжеты; 12 - шайба манжеты; 13 - уплотнительное кольцо; 14 - крестовина; 15 - крышка подшипника; 16 - игольчатый подшипник с манжетой; 17 - стопорная пластина; 18 -торцевое резиноармированное уплотнение; 19 -манжета крышки; а - карданный вал; b - промежуточная опора; с - специальная оправка

Последовательность сборки кардана следующая:

Завести крестовину в отверстия вилок, после чего напрессовать на шейки торцевые уплотнения 18.

Промыть игольчатые подшипники в горячем минеральном масле (подшипники, смазанные трансмиссионным маслом или смазкой 158, допускается устанавливать без промывки).

Заполнить каждый подшипник (10±1) г смазки 158, смазать иглы и рабочие поверхности уплотнений.

Установить игольчатые подшипники. Установить крышки 15 (выступами в торцевые канавки подшипников), поставить стопорные пластины 17, завернуть болты и отогнуть усики стопорных пластин на грани болтов.

Надеть на шлицевой конец вала 4 обойму 11, шайбу 12, уплотнительное кольцо 13. Уплотнительное кольцо устанавливается конусным торцем в сторону скользящей вилки.

Заполнить внутреннюю полость скользящей вилки и смазать поверхности шлицев вала графитным смазочным материалом.

Во избежание разбалансировки карданных валов Краз-6510, 65055 при сборке шарниров установку фланцев-вилок относительно приварной (на валу 4) и скользящей 3 вилок производить по ранее нанесенным меткам.

Установить скользящую вилку на шлицевой вал до упора, навернуть обойму на скользящую вилку до контакта с уплотнением, после чего поджать уплотнение, повернув обойму на 1/2-3/4 оборота. Слишком сильное поджатое уплотнения может привести к быстрому выходу его из строя.

Ушки скользящей вилки 3 и вилки карданного вала 4 должны лежать в одной плоскости (стрелки, выбитые на вилке и шлицевом конце вала должны лежать на одной линии).

Скользящая вилка должна свободно, без заеданий перемещаться по шлицам вала, при этом боковой зазор в шлицевом соединении должен быть не более 0,35 мм.

Сборка промежуточной опоры кардана Краз-6510, 65055

Напрессовать подшипник на вал 7 до упора, предварительно смазав трансмиссионным маслом сопрягаемые поверхности.

Вложить вал 7 с подшипником в корпус промопоры карданного вала, на второй конец вала надеть подшипник, напрессовать его на вал и в корпус, предварительно смазав трансмиссионным маслом сопрягаемые поверхности.

Установить и закрепить крышки 9 подшипников. Рабочие кромки манжет перед установкой крышек смазать солидолом.

Смазать маслом шлицы вала промопоры, установить фланцы 10, пружинные шайбы, завернуть и зашплинтовать гайки (пружинные шайбы устанавливать выпуклой стороной к гайке).

Проверить легкость вращения вала опоры (вал должен вращаться без заеданий, плавно и не иметь заметного осевого люфта).

Карданные валы устанавливаются на автомобиль в порядке, обратном их снятию.

Задний и средний ведущий мост Краз-6510, 65055

Средний и задний мосты по конструкции одинаковы; отличаются расположением главных передач относительно продольной оси. Картеры мостов и главных передач невзаимозаменяемые.

Снятие ведущих мостов Краз-6510, 65101, 65055

Отсоединить шланги подвода воздуха к тормозным цилиндрам.

Распшлинтовать и отвернуть гайки реактивных штанг, выбить шаровые пальцы из отверстий приливов моста.

Отсоединить от фланца редуктора карданный вал, не допуская проворачивания моста.

Приподнять заднюю часть автомобиля и выкатить задний мост. Под раму автомобиля установить надежные подставки и опустить на них автомобиль.

При снятии среднего моста Краз-6510, 65055 необходимо выполнить дополнительно:

- отсоединить карданные валы от фланцев промежуточной опоры;

- снять колеса, опустить мост и вытащить его из-под автомобиля. Затем для обоих мостов необходимо сделать следующее:

- отсоединить шланги подвода воздуха к тормозным цилиндрам;

- отсоединить реактивные штанги от рамы;

- отсоединить кронштейны балансирной подвески от рамы;

- приподнять заднюю часть автомобиля и выкатить тележку в сборе. При этом верхние реактивные штанги необходимо связать проволокой, чтобы во время откатывания тележки мосты не опрокинулись и не вышли из-под рессор;

- отсоединить мосты от подвески;

- установить мост на стенд или подставки.

Разборка заднего и среднего мостов автомобилей Краз-6510, 65055

Рис. 34. Задний (средний) мост Краз-6510, 65101, 65055

Порядок разборки моста следующий:

Слить масло из картера моста.

Отвернуть гайки крепления колес и снять колеса.

Отвернуть гайки крепления фланцев 4 (рис. 34), снять пружинные шайбы, вынуть полуоси.

Снять защитные диски тормозных колодок. Снять ступицы вместе с тормозными барабанами и внутренними кольцами наружных подшипников.

При необходимости можно выпрессовать наружные кольца подшипников ступиц колес съемником. Для выпрессовки колец подшипников необходимо отделить тормозной барабан от ступицы.

Расшплинтовать пальцы вилок тормозных камер, извлечь пальцы.

Вывернуть винт крепления упорной шайбы регулировочного рычага тормоза, снять регулировочный рычаг, шайбы и вынуть разжимной кулак.

Отвернуть гайки и снять редуктор главной передачи.

Проверка технического состояния деталей мостов

Картер заднего (промежуточного) моста Краз-6510, 65055 в сборе с кожухами полуосей и суппортами тормозов - Допускается заварка поперечных трещин длиной не более 80 мм на картере моста, а также двух трещин длиной не более 50 мм на сферической части картера моста.

Суппорты тормозов подлежат замене при износе отверстий в ушках под ось тормозных колодок свыше диаметра 32,15 мм и при износе втулок суппортов под разжимные кулаки свыше диаметра 38,1 мм.

Конусные отверстия под шаровые пальцы ремонтируются установкой втулок.

Кожухи полуосей - Допускается износ шейки кожуха под наружный подшипник ступиц колес до диаметра 89,0 мм. При необходимости замены кожуха полуоси рекомендуется пользоваться для выпрессовки и запрессовки его гидравлическим съемником.

Картер редуктора заднего (промежуточного) моста - Трещины на необработанных поверхностях завариваются.

Шестерни моста - Допускаются обломы вершин зубьев шестерен у края не более 5 мм с обязательной зачисткой острых кромок.

Износ зубьев конических шестерен по толщине проверяется при правильно отрегулированном зацеплении, оценка правильности регулировки зацепления производится по пятну контакта.

При этом предельно допустимая величина бокового зазора должна быть 0,65 мм. Зазор замеряется щупом со стороны большего диаметра.

В ведущей цилиндрической шестерне редуктора допускается износ зуба по толщине s до размера 12,3 мм на высоте h = 9,470 мм.

В ведомой цилиндрической шестерне редуктора допускается износ зуба по толщине s до размера 6,1 мм на высоте h = 3,53 мм.

В шестерне полуоси допускается износ шлицев по ширине до величины бокового зазора со шлицами полуоси 0,8 мм. Задиры на опорной поверхности шестерни не допускаются и устраняются шлифовкой.

Сборка заднего и среднего мостов Краз-6510, 65055

Сборка мостов производится после подсборки их узлов.

Посадочные и сопрягаемые поверхности деталей мостов смазываются при сборке трансмиссионным маслом, посадочные места манжет и уплотнительные прокладки - герметикой или нитрокраской, а рабочие кромки манжет - солидолом.

Последовательность сборки моста Краз-6510, 65101, 65055 следующая:

Рис. 33. Напрессовка внутреннего кольца заднего подшипника на вал

1 - оправка; 2 - внутреннее кольцо заднего подшипника

Напрессовать внутреннее кольцо 2 (рис. 33) подшипника на вал ведущей конической шестерни.

Запрессовать в корпус подшипников ведущей конической шестерни редуктора моста наружные, кольца подшипников.

Вложить ведущую коническую шестерню в корпус, надеть на вал распорную втулку, регулировочную шайбу и напрессовать внутреннее кольцо наружного подшипника.

Установить маслоотражатель, фланец и завернуть гайку крепления фланца крутящим моментом 0,4-0,6 кНм (40-60 кг/см). Вал при этом проворачивают для того, чтобы ролики правильно разместились в обоймах подшипников.

Проверить степень затяжки подшипников редуктора, для чего зацепить крючком пружинного динамометра за отверстие фланца и не менее пяти раз плавно провернуть фланец в одну сторону.

При правильной затяжке подшипников показания динамометра должны быть 16-33 Н (1,625-3,3 кгс), что соответствует моменту проворачивания 1,5-3 Нм (0,15-0,3 кг/см).

При наличии осевого зазора вала, величина которого определяется индикатором, для его устранения необходимо уменьшить толщину регулировочных шайб на величину, которая должна быть больше левого зазора на l,08 мм для создания предварительного натяга.

В случае отсутствия динамометра или индикатора затяжка подшипников проверяется вращением от руки. При этом вращение вала шестерни должно быть свободным, но без ощутимого осевого зазора.

После регулировки подшипников снять фланец, установить прокладку крышки, крышку корпуса и закрепить ее болтами.

Установить фланец, шайбу, завернуть и зашплинтовать гайку крепления фланца.

Установив шпонку в шпоночный паз вала ведущей цилиндрической шестерни, запрессовать его в ведомую коническую шестерню до упора. Шпонка не должна выходить за торец конической шестерни.

Напрессовать на вал ведущей цилиндрической шестерни внутренние кольца подшипников.

Уложить в чашку дифференциала опорную шайбу шестерни полуоси, шестерню и разделительную шайбу.

Надеть на шипы крестовины сателлиты и упорные шайбы сателлитов.

Установить крестовину на шестерню полуоси так, чтобы зубья сателлитов вошли в зацепление с зубьями шестерни полуоси.

Установить ведомую цилиндрическую шестерню на чашку, совместив отверстия под заклепки.

Установить вторую полуосевую шестерню и проверить ее вращение на сателлитах.

Установить опорную шайбу шестерни полуоси и вторую чашку дифференциала, совместив при этом отверстия под заклепки.

Соединить чашки с ведомой цилиндрической шестерней двумя технологическими болтами. Проверить, свободно ли вращаются шестерни полуосей.

Вставить в совмещенные отверстия чашек и ведомой цилиндрической шестерни заклепки диаметром 14 мм и заклепать их на прессе с усилием 600 кН.

Напрессовать подшипники на шейки чашек дифференциала. Установить картер редуктора Краз-6510, 65101, 65055 в сборе с крышками подшипников дифференциала на стенд или верстак и обдуть сжатым воздухом.

3апрессовать наружные кольца подшипников в крышки. Установить на шпильки крепления правой крышки регулировочные прокладки (четыре - толщиной 0,1 мм и четыре - толщиной 0 5 мм) после чего установить крышку и закрепить ее двумя гайками, совместив при этом масляные каналы.

Установить в картер ведущую цилиндрическую шестерню в сборе с ведомой конической шестерней.

Установить на шпильки крепления крышки левого подшипника регулировочные прокладки в том же количестве, как и для правой крышки. После чего установить левую крышку и закрепить ее двумя гайками.

Проверить затяжку подшипников динамометрической рукояткой. Момент сопротивления вращению шестерен должен быть в пределах 2-4 Нм (0,2-0,4 кг/см).

При отсутствии динамометрической рукоятки проверку натяга подшипников производят путем вращения вала ведущей цилиндрической шестерни вручную. При этом вал шестерни должен вращаться свободно, но без ощутимого осевого зазора.

Наличие осевого зазора определяется покачиванием вала ведущей цилиндрической шестерни вдоль оси.

Если зазор обнаружен, то нужно удалить часть прокладок из-под крышек. Общая толщина удаляемых из-под обеих крышек прокладок должна быть больше замеренного осевого зазора на 0,05-0,08 мм для создания предварительного натяга.

Установить на шпильки картера редуктора ведущего моста Краз-6510, 65055 регулировочные прокладки (одну - толщиной 0,15 мм, шесть - толщиной 0,5 мм, шесть - толщиной 0,1 мм), а затем корпус подшипников ведущей конической шестерни.

После чего закрепить корпус двумя гайками, обеспечив правильное зацепление конической пары шестерен.

Масляные каналы в картере редуктора заднего / среднего моста, корпусе ведущей конической шестерни и регулировочных прокладках должны быть совмещены.

Отрегулировать зацепление конических шестерен.

Зацепление шестерен регулируют изменением количества прокладок под фланцем корпуса подшипников ведущей конической шестерни и перестановкой регулировочных прокладок из-под правой крышки под левую или наоборот. Общее количество прокладок под крышками должно оставаться неизменным.

При регулировке зацепления конических шестерен по пятну контакта между зубьями шестерен нужно обязательно сохранять необходимый боковой зазор.

Величина зазора замеряется щупом или индикатором со стороны большего диаметра зубчатого венца ведомой конической шестерни и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности.

У новой пары шестерен боковой зазор должен быть 0,24-0,52 мм. Этот зазор при износе шестерен увеличивается.

Уменьшение бокового зазора между зубьями конических шестерен за счет смещения пятна контакта не допускается, т.к. это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как увеличение зазора до 0,6-0,8 мм (при правильно отрегулированном по пятну контакта зацеплении шестерен) не вызывает увеличения шума шестерен и повышения их износа.

Для регулировки зацепления конических шестерен редуктора моста Краз-6510, 65101, 65055 по пятнам контакта необходимо сделать следующее:

- смазать 3-4 зуба ведущей конической шестерни тонким слоем масляной краски с обеих сторон зуба;

- повернуть ведущую шестерню за фланец вправо и влево, притормаживая рукой ведомую шестерню;

- по отпечаткам (пятнам контакта), полученным на зубьях ведомой конической шестерни, установить, правильность зацепления шестерен, необходимость и методы проведения регулировки зацепления.

После окончания регулировки зацепления конических шестерен гайки крышек; корпуса отвернуть, прокладки и фланцы смазать герметикой и закрепить гайками с пружинными шайбами. Проверить вращение шестерен.

Отвернуть гайки крепления крышек подшипников дифференциала, снять крышки и установить дифференциал. Установить замочные кольца подшипников, крышки подшипников, завернуть и зашплинтовать гайки. Крышки подшипников дифференциала менять местами не допускается.

Обдуть внутренние полости картера моста сжатым воздухом и завернуть маслозаливную и сливную пробки.

Установить и закрепить редуктор в картере среднего / заднего моста.

Установить тормозные колодки на суппорты, вставить оси тормозных колодок, завернуть и зашплинтовать винты их крепления.

Установить стяжные пружины тормозных колодок. Пружины колодок следует устанавливать отогнутыми концами усиков в сторону осей колодок.

Развести тормозные колодки, вставить в отверстия суппортов и кронштейнов тормозных камер разжимные кулаки.

Установить на разжимные кулаки регулировочные шайбы со стороны шлицевой части вала кулака. Количество регулировочных шайб подбирается исходя из условия обеспечения зазора между регулировочным рычагом и упорной шайбой крепления регулировочного рычага в пределах 0,1-0,5 мм.

Установить и закрепить регулировочные рычаги на разжимных кулаках, выступающим концом оси червяка вверх.

Соединить вилки штоков тормозных цилиндров с регулировочными рычагами при помощи пальцев, после чего пальцы вилок зашплинтовать. Вилка должна быть навернута на шток 6 таким образом, чтобы расстояние между торцом крышки и осью пальца вилки было в пределах 134-136 мм.

Технические характеристики КрАЗ 65055

КрАЗ-65055 принадлежит к тяжелому классу и по праву его можно назвать тяжеловозом: ему под силу до 18 тонн груза. Но «изюминка» в другом. Технические характеристики КрАЗ-65055 заточены на эксплуатацию авто в условиях от +50 до -45 градусов при условии наличия твердого покрытия (в том числе грунт и щебень). В основном самосвал удобен для промышленных строительных работ или дорожно-ремонтных, поскольку обладает задним типом разгрузки.

История создания КрАЗ-65055

Самосвал КрАЗ-65055 – доработанная (по части системы питания двигателя, модификаций и грузоподъемности платформы) версия советской 6505-й модели, выпускавшейся с конца 70-х по 90-е годы. Именно от нее была унаследована неприхотливость к климату, которая после испытаний под жарким Ашхабадом привела к тому, что схема воздушной системы стала фактически совершенной. К сожалению, «в прокате» находится менее 7 тыс. экземпляров КрАЗ-65055. Но у нее есть достойный наследник – КрАЗ С18.0 «Горняк», который увидел мир десять лет назад.

Технические характеристики

Поскольку создание самосвала и период от экспериментов к серийному производству занимает не один год, некоторые узлы были модифицированы «на ходу». Это касается сцепления, мотора, тормозов. Так, схема тормозной системы изначально проектировалась как барабанная, но с 2000-х – дисковая, в работу приводится пневмогидравлическим механизмом. Соответственно, схема пневмосистемы также доработана: в последней версии она являет собой раздельный пневмопривод. Ручным краном приводится в работу «ручник». Пружинный энергоаккумулятор увеличивает эффективность рабочего тормоза. Схема воздушной системы, питающей воздухом мотор, включает блок цилиндров и 2-х фильтрующих элементов. Радиатор – жидкостный. Выхлоп удаляется через патрубки и трубы, изготовленные из специальной стали, не реагирующей на «агрессивные» составляющие газов.

Двигатель

65055-я модель выпускалась с двумя типами дизельных силовых агрегатов производства ЯМЗ с турбонаддувом.

ЯМЗ-238Д (им комплектована первая экспериментальная модель), обладающий характеристиками:

- объем – 14,86 л;

- мощность – 330 л. с.;

- 8 цилиндров размещены V-образно;

- крутящий момент – 1225 Нм.

ЯМЗ-238ДЕ2 стоит на более новых моделях. Мощность, объем и система цилиндров идентичны. Различие в крутящем моменте: здесь – 1274 Нм. Соответствует международным стандартам Евро-2.

Заправочные объемы:

- топливный бак – 2 штуки, каждый в 250 л;

- масляный бак – 50 л;

- система охлаждения – 38 л;

- система смазки – 32 л.

Трата топлива стандартная для тяжелого класса – до 32 л при скорости 60 км/ч на 100 км. На предельной скорости (90 км/ч) самосвал потребляет больше – до 37 л.

Коробка передач

На экспериментальной модели устанавливалась раздаточная коробка от ЯМЗ, модель 2380. Однако ее мощностных ресурсов оказалось недостаточно. На серийных экземплярах установлена усовершенствованная механическая ЯМЗ-2381:

- 8 ступеней;

- присутствует коробка отбора мощности (к приводу насоса механизма опрокидывания платформы);

- датчик спидометра – электронный;

- переключение передач облегчено пневмоусислителем;

- КПП КрАЗ-6500 с делителем, 2-диапазонная, редуктор находится на рычаге переключения (на режим заднего хода не действует).

Корзина сцепления также производства ЯМЗ. Однодисковое сцепление оказалось слабоватым для тяжеловоза: он комплектован сухим 2-дисковым, фрикционным (236, 238 модели ЯМЗ), усиленным ПГУ. Диск сцепления КрАЗ-65055 ведомый, диаметр 430 мм.

Механизм карданной передачи открытого типа, количество валов – 2. Промежуточная опора снабжена люком для комплектации 1-ступенчатой коробкой отбора мощности. Мосты (ведущие – средний и задний) 2-ступенчатые, на картере среднего моста фигурирует межосевой дифференциал. Седельно-сцепной механизм полуавтоматического типа, под шкворень имеется 2 захвата, фиксирующихся запорным устройством.

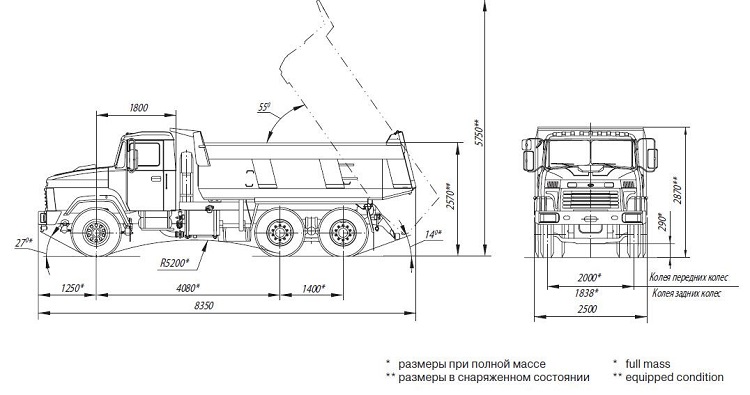

Вес и габариты:

- Высота – 2,87 м.

- Ширина – 2,5 м.

- Длина – 8,35 м.

- Клиренс – 0,29 м.

- Полый вес – 30,6 т.

- Грузоподъемность – до 16/18 т.

- Допускается нагрузка – 6,1 т на переднюю ось, 24,5 т – на заднюю.

Ходовая часть

Расположение колес соответствует формуле «6 на 4». «Ведет» задний привод. Особое достояние – рессоры, балансирующие заднюю подвеску, предполагают непрерывную эксплуатацию до 350 тыс. км. Основные параметры ходовой КрАЗ-65055:

- конструкция – рамная;

- подвеска – зависимая (задняя и передняя);

- рессоры – полуэллиптические, на передней подвеске стоят гидравлические амортизаторы;

- колеса – дисковые (II.00R20), за кабиной на держателе с механическим приводом размещена «запаска».

Кабина

Кабина самосвала самая обычная для тяжелого класса:

- «спальник» отсутствует;

- три посадочных места (с водительским), подрессорены;

- дизайн панели приборов «советский», на дверцах присутствуют вспомогательные рукояти.

Кабина считается удобной, при езде с грузом не раскачивается, сборка качественная. Однако рычаги и педали жесткие, при езде можно быстро устать. Тяжелые грузы в салоне перевозить запрещено.

Модификации

КрАЗ-65055 предполагает несколько модификаций-подвидов:

- КрАЗ-65055 I типа – изначальная версия для перевозки груза до 16 т;

- КрАЗ-65055 II типа – перевозка до 16 т, задняя подвеска усилена;

- КрАЗ-65055 III типа – перевозка до 18 т (последняя и самая распространенная версия).

Основные характеристики модификаций аналогичны.

Существует два типа модели в зависимости от климатических условий эксплуатации:

- Тип «У» – выдерживает до 50 градусов тепла.

- Тип «Т» – выдерживает тяжелые условия с температурой до -45 градусов.

Преемником 65055-й модели является КрАЗ С18.0 «Горняк». На нем установлен мотор «Cummins L-360». Благодаря переоборудованию кузова, максимум по грузу для «Горняка» – 20 тонн.

Преимущества и недостатки автомобиля

Отзывы у КрАЗ-65055 преимущественно положительные: никаких претензий к сборке, кузову, силовому агрегату. Даже несколько лишних тонн груза сверх нормы не выведут самосвал из строя.

Плюсы самосвала:

- отличная грузоподъемность, машина при нормальной загрузке ведет себя уверенно;

- отсутствие необходимости частых ремонтов (расстояние между капремонтами – 250 тыс. км, но практика показывает, что это не предел);

- невысокий расход топлива, как для тяжеловоза;

- удобство салона и расположения органов управления;

- мощный мотор.

Минусы самосвала:

- слабый обогрев (можно монтировать обогреватели других марок, более мощные);

- слабая шумоизоляция.

Ошибочно полагать, что в свете последних событий оригинальные запчасти через дилерские центры достать трудно. Тем более, это не повод продать самосвал: в каталог входят детали российского производства (ЯМЗ).

Стоимость

Купить новый КрАЗ-65055 сегодня практически невозможно. Цены на самосвал б/у достаточно лояльны:

- авто до 2010 года обойдется в среднем в 450-650 тыс. рублей;

- после 2010 – до 1,3 млн. рублей.

Историей своей модернизации КрАЗ-65055 воплощает в автомобилестроении переход от советской эпохи к новой – электронной, требующей большей мощности. Это один из лучших современных продуктов украинского автопрома, который соответствует всем мировым стандартам, обладая при этом невысокой ценой.

Читайте также: