Замена цилиндра сцепления москвич 412

Обновлено: 01.05.2024

IZh Москвич 412 "Свт. Спиридон" › Logbook › Ремонт гидропривода сцепления, часть II — ремонт рабочего цилиндра

Добрый день друзья. =) Сегодня, преодолев очередной период "занятости и некогдасти", мы снова попытаемся продолжить свой рассказ о том, каков был наш путь к возвращению на большие дороги. С Богом! =)

На повестке дня дальнейший ремонт гидропривода сцепления и теперь речь пойдёт о втором узле данной системы — рабочем цилиндре сцепления (далее РЦС). В соответствии с недавними нововведениями в структуру наших записей, излагаю всё согласно утверждённому порядку, не нужное пропустить! =))

Раздел 1 — Предисловие

Итак, с тех пор как был отремонтирован главный цилиндр сцепления минуло дней десять, поэтому в распоряжении оставалось ни много и ни мало, а всего лишь 2 выходных дня…Срок действия страховки у моей Татьяны вот вот закончится, да и сама она уже вся в ожидании скорого наступления заслуженного отдыха и восстановления сил. Конечно же это обстоятельство не могло не тревожить. Для того, чтобы вернуть Спиридону способность передвигаться, оставалось завершить ремонт гидропривода сцепления и в общем то, шансы успеть всё же были. Но суть тревог и волнений заключалась ещё и в том, что нам абсолютно ничего не известно о том, как автомобиль поведёт себя на дороге… Да, когда нас тащили на жёсткой сцепке никаких посторонних стуков, трений и тому подобного не было. А вот будут ли работать тормоза, а если и будут, то насколько эффективно? А ещё переоформление машины, страхование, всё это тоже ещё только предстояло сделать, поэтому перспектива остаться на какой то срок без автомобиля была более чем вероятной.

Ну и что ж с того, все эти трудности всё равно нужно было решать, ведь позволить себе оплату страховок для обоих машин я в то время не мог себе позволить, да и ни к чему это. Планы есть планы, нужно и дальше следовать им, пускай хотя бы в общих направлениях, а то что сроки не удалось соблюсти — не беда, я ведь всё-таки не мастер профессионал с полным кошельком денег и полностью оборудованным гаражом. =) Пожалуй я просто любитель данного дела, ведущий свою борьбу на своём, малозаметном для других микроуровне, одерживая маленькие победы и претерпевая разной величины трудности и неудачи. Смирение и ещё раз смирение, начнём пожалуй! =)

Что ж, украсив себя старенькими, промасленными штанами да футболкой в дырочку, идём к автомобилю…попутно разминаем спину, плечи и другие места, да-даа, нам придётся лезть под машину, стоящую отнюдь не на яме или эстакаде, а просто на заросшей травой земле, что перед гаражом… Потребуется гибкость, терпение и выдержка, а также немногословие…и не беда что собеседников нет, автомобилисты, находящиеся под своей машиной часто разговаривают сами с собой или со своим автомобилем. Речь обычно резкая, громкая, эмоциональная…Людям, проходящим мимо не стоит к ней прислушиваться. =)))

В самом деле, полные глаза пыли и посторонних частиц, а также отбитый случайно лоб или затылок, это минимум того, что придётся пережить, поэтому морально-духовной и физической подготовке уделяем самое пристальной внимание. =)

Итак, первое "погружение" под автомобиль не принесло в общем-то каких либо сюрпризов — ржавчина, ржавчина, паутина, грязь и…снова ржавчина. Всё кажется каким то намертво схваченным и неспособным к никаким действиям. Но первое что бросается в глаза это коробка передач…нет нет, грязи на ней почти нет, зато масла…взгляните сами:

Спустя годы эксплуатации, коробка передач самостоятельно обзавелась системой смазки, причём зачем-то с наружной стороны…Да что там, у моей Татьяны всё точно также, не беда! =) Понаблюдаем за ней, за уровнем масла в течении первых месяцев, ведь в данный момент времени ремонт КПП не предусматривается пресловутыми планами.

Ну, а вот предмет наших сегодняшних трудов — РЦС:

Приржавел он там кажется намертво, а его пыльник запросто можно было перетереть пальцами в порошок…можно со всей объективностью полагать, что уплотнительная манжета внутри цилиндра тоже не в лучшей форме. Что ж, будем пробовать снимать и восстанавливать данный узел, если получится…

Раздел 2 — Проблемы со снятием РЦС, сравнение с конструкцией ВАЗ

В связи с тем, что данное мероприятие отняло у меня немало сил, фотографий было недостаточно. Однако даже на предыдущем фото хорошо видно, что РЦС закреплён в специальном отливе картера сцепления (в народе колокол). Этот отлив напоминает проушину с отверстием для входа в него РЦС. Цилиндр фиксируется в отливе с помощью внешнего стопорного кольца — для этого корпус цилиндра имеет соответствующую канавку-прорезь. Волей не волей, во время того как я ёрзал вокруг этого цилиндра, пытаясь хоть как то зацепиться за его стопорное кольцо и постоянно вытирая глаза…нет, слава Богу не от слёз, но от кучи сухой грязи, сыпавшейся мне на лицо, стирая также все локти и лопатки и выдумывая причудливые положения для своих рук, в уме всё больше возникало желание прекратить это безумие…Что уж тут и говорить, ведь даже нащупать это стопорное кольцо среди слоёв ржавчины и грязи было проблематично, к тому же закреплено оно было замком в сторону двигателя (в невидимую сторону).

Не добившись никакого успеха в этом деле я наконец вылез из под машины. Порывшись в своём секретном (!) гаражном кошельке-узелочке, нашёл там кое какую сумму и, частично стряхнув с себя пыль и грязь отправился в автомагазин. Там мне удалось раздобыть специальный съёмник для наружных стопорных колец (не путать со съёмником внутренних стопорных колец, которым мы пользовались при ремонте главного цилиндра) и свежую тормозную жидкость. Вот и они:

Принцип действия съёмника думаю понятен — сжимая ручки, мы наоборот разжимаем усики съёмника, которые должны быть хорошо зацеплены за концы стопорного кольца. Таким образом кольцо разжимается, позволяя его демонтировать.

Во время пути до магазина и обратно, я успел помечтать о том, как же было бы просто на самом деле, взять да открутить два болта, как на Жигулях и снять цилиндр. Действительно, несмотря на то, что способ крепления РЦС у Вазовской классики более примитивный (если можно так выразиться), а именно с помощью прижимной планки и двух болтов, вкручиваемых в картер сцепления, а у Москвича более оригинальный (ну вроде как быстренько скинул стопорное кольцо — достал цилиндр, всё!), на деле всё гораздо сложнее. Поясню свои доводы:

1) каким бы не было грязным и поржавевшим днище машины и всё что там снизу находится (то есть не важно какой у машины пробег — 50.000 км или 350.000), найти там и открутить два болта крепления РЦС не составит никакого труда — счистил грязь, надел хорошенько 13мм головку, приставил рычаг-удлинитель побольше, поднатужился и раз…и два…дело сделано. =)

2) другое дело Москвич. Как я уже сказал выше, нащупать это стопорное кольцо, его замок, уже проблема, а демонтировать его…и сравнивать нечего — в разы сложнее нежели сорвать парочку болтов.

Таково моё мнение, после "общения" с обеими конструкциями. =) Если кто то из вас, дорогие друзья, считает по другому, прошу обязательно высказаться! =)

В общем, забегая немножко вперёд, сразу скажу — снять цилиндр в тот день мне так и не удалось, даже со съёмником, но удалось гораздо позднее, в процессе эксплуатации автомобиля. Исходя из этого, предлагаю сразу два варианта, точнее два пути, которыми можно пойти при ремонте РЦС. Детально об одном из них пойдёт речь ниже.

Снимать или не снимать. Ремонт рабочего цилиндра сцепления без снятия!

Итак, конкретно в тот день, учитывая недостаток времени, я пошёл по указанному выше пути — отремонтировал цилиндр без его снятия. Сделано было это следующим образом:

а) прогнав регулировочную и контрольную гайки по резьбе толкателя поршня ближе к цилиндру, вывел толкатель из зацепления с вилкой сцепления и удалил его. В результате этих действий со стороны где был толкатель стал виден сам поршень;

б) открутил трубку магистраль (точнее она у меня итак была снята во время ремонта ГЦС), соединяющую главный цилиндр с рабочим. В образовавшееся отверстие, в которое вворачивался штуцер трубки был подан сжатый воздух с помощью обычного ножного насоса. Таким способом мне удалось выдавить из цилиндра поршень и вынуть оттуда остальные внутренности. =) Вот и их схема:

Ну, как и предполагалось уплотнительная манжета была не годна, её герметичность, вернее отсутствие оной было очевидным:

Так и решено было в итоге, попробовать заменить одну лишь манжету, ну и пыльник конечно, а всё остальное оставить как есть. Немного прочистил и продул внутреннюю полость цилиндра, а затем поставил все внутренности в обратном порядке. Всё.

Итоги и выводы.

Каков же был результат? — спросит опытный коллега, знающий и прекрасно понимающий все тонкости ремонта гидравлических систем.

Отвечаю — результат был, я бы даже назвал его положительным. Гидропривод был успешно прокачан, никаких потёков тормозной жидкости больше не было, но…хватило такого ремонта на три месяца, до наступления глубокой осени с отрицательной температурой воздуха. Ну а после всё, побежало…причём не в самый подходящий момент, хотя разве может он быть подходящим? — наверное нет, никогда.

Всё дело в том, что, как я уже говорил в предыдущей записи нашего бортового журнала, при ремонте гидросистем ключевое значение имеет СТЕРИЛЬНОСТЬ в исполнении работ. Любая крошечная волосинка или ворс от старой ткани, газеты или ещё чего то, может привести к течи рабочей жидкости. Необходимы также и замеры с помощью штангенциркуля, степеней износа поршня и внутренней полости цилиндра. Если они превышают допустимые значения, значит отремонтировать такой цилиндр уже нельзя.

Само собой разумеется, при описанном мною способе ремонта, полностью соблюсти данные требования не получится. Отсюда и такой результат.

Почему же тогда я назвал его положительным? — да потому, что в моих условиях и обстоятельствах, а именно:

— отсутствие должных условий, стерильности и инструмента (штангенциркуля);

— ограниченность во времени, спешка, необходимость поставить автомобиль на ход прямо сейчас;

— отсутствие других запасных частей, кроме манжеты и пыльника;

данное решение являлось правильным, ведь именно оно принесло мне столь нужный конкретно сейчас результат.

Существует у автомобильного люда такая фраза — "ремонт на коленках", то есть ремонт своими силами, с помощью подручных средств, в экстремальных ситуациях, в общем незапланированный ремонт. Вот данная фраза как раз полностью подходит под то, что было нами сделано. Поэтому вывод такой:

— данный способ ремонта РЦС пригоден в случаях, подпадающих под смысл фраз "ремонт на коленках" и ремонт в "полевых условиях". В остальных же случаях следует производить ремонт со снятием и с обязательным соблюдением всех требований.

Вот как то так! =)

Ну, а что же мы со Спиродоном? =) А мы в тот день были снова счастливы, примерно также, как и после первого запуска двигателя. Ещё бы! Ведь теперь мы можем самостоятельно передвигаться! =))

Впервые за шесть лет, Спиридонушка, рявкнув мотором, с включённой задней передачей самостоятельно выбрался за ограду, покинув травяную местность перед гаражом…

А после, неспешно забрался во двор и свистнув тормозами остановился на чистеньком асфальте…

Таковыми были его первые, вместе со мной, шаги…

Тем временем вечерело. Переполненные эмоциями душа и сердце бодрят уставшее тело, уходить на отдых не хочется, хочется продолжать дальше! Подналадить другие узлы, проехаться по улочке, опробовать тормоза…

Но нет, поздно уже, так или иначе цель достигнута, а завтра остаётся ещё один день, день последних приготовлений. О нём напишем в следующей раз, как и о том, как же всё-таки снять этот цилиндр, ведь мы это вскоре сделали, уже потом, осенью. Ну а сейчас на заслуженный отдых, с чувством полной удовлетворённости, радости и ликования в душе! =))

За всё Слава Богу, за всё…огромная благодарность и нашему покровителю — свт. Спиридону. И конечно же большое спасибо вам, друзья, за ваше внимание и советы, за то, что вы с нами. Спаси Господи всех! =)

Ремонт сцепления автомобиля Москвич

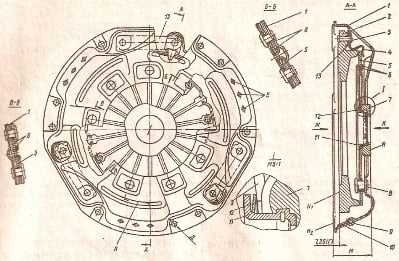

На автомобиле установлено сухое однодисковое сцепление с центральной диафрагменной пружиной, с гасителем крутильных колебаний (демпфером), смонтированным на ведомом диске, и гидравлическим приводом выключения сцепления с подвесной педалью. Механизм сцепления является неразборным узлом, в нем не предусмотрены какие либо регулировки при сборке узла и в процессе его эксплуатации. Сцепление состоит из двух основных частей: нажимного диска с кожухом 5 в сборе и ведомого диска 30 в сборе, заключенных в литой из алюминиевого слава картер 1.

Определение технического состояния сцепления

Возникающие в процессе эксплуатации автомобиля неисправности механизма сцепления и его привода, приведенные в табл., устраняйте ремонтом или заменой изношенных деталей новыми.

При появлении задиров, забоин, кольцевых рисок и следов износа на поверхностях трения маховика и нажимного диска, а также при короблении последнего, прошлифуйте их рабочие поверхности.

Шлифование нажимного диска рекомендуется только в условиях ремонтного предприятия. После шлифования рабочей поверхности нажимного диска важно, чтобы общая толщина диска не была меньше 24,7 мм. Чистота поверхности после шлифования должна быть не ниже 1,6 мкм. Рабочая поверхность диска должна быть плоской; допускается вогнутость не больше 0,08 мм, выпуклость не допускается. Шлифование нажимного диска снижает рабочее усилие, создаваемое нажимной пружиной.

Поэтому при сборке сцепления с отремонтированным нажимным диском для восстановления нормального усилия нажимной пружины требуется установка специальных ремонтных распорных шайб на стяжные пальцы крепления нажимной пружины к кожуху сцепления. В настоящем руководстве такой вид ремонта не рассматривается. При значительных износах нажимного диска или его короблении, сцепление в сборе замените новым.

Проверьте состояние трех отверстий в штампованном кожухе сцепления под установочные штифты, овальность которых недопустима. Диаметр указанных отверстий должен быть в пределах 6,340-6,362 мм.

Ремонт кожуха с нажимным диском в сборе может производиться только на специализированных ремонтных предприятиях, которые могут обеспечить выполнение технических требований при разборке деталей, их ремонт и последующие сборку и контроль узла. Номинальные размеры, зазоры и натяги в основных сопряженных деталях механизма сцепления и его привода, обеспечиваемые при заводской сборке, приведены в табл. 8. В случаях, когда привод выключения сцепления разбирают частично или полностью, проверьте состояние и рабочие размеры деталей для определения степени их износа в соответствии с данными табл. 9.

Снятие сцепления с автомобиля

Снятие сцепления с маховика двигателя производите в следующем порядке:

1. Отверните болты крепления фланца карданного вала к фланцу ведущей шестерни заднего моста и снимите карданный вал, вытянув скользящую вилку с конца вторичного вала и из горловины удлинителя коробки передач.

После снятия с автомобиля карданного вала необходимо предотвратить вытекание смазки из горловины удлинителя. Для этого лучше всего использовать запасную скользящую вилку, установив ее взамен вилки, снятой с карданным валом.

2. Отверните болты крепления коробки передач к картеру сцепления и снимите коробку с удлинителем в сборе (последовательность операций для снятия коробки передач см. ниже, в разделе «Снятие коробки передач с автомобиля»). При снятии коробки передач оберегайте ведомый диск от повреждений.

3. Снимите при помощи круглогубцев стопорное кольцо рабочего цилиндра сцепления, после чего, выдвинув цилиндр вперед, выньте его из отверстия в приливе картера. Рабочий цилиндр останется висеть на гибком шланге 1 гидропривода сцепления. 4. Отверните болты 29 (см. рис. 1) крепления грязезащитного щитка 31 к картеру сцепления и снимите щиток.

5. Отверните гайки крепления стартера к блоку цилиндров и снимите стартер со шпилек 25.

6. Отсоедините крепление подвески глушителя и выхлопной трубы и наклоните двигатель вниз, насколько позволяют передние опоры подвески двигателя.

7. Отверните гайки 3 крепления картера сцепления к блоку цилиндров двигателя при помощи торцевого ключа с коловоротом и шарниром, после чего подайте картер сцепления назад и снимите его с установочных трубчатых штифтов 14 и шпилек 4 и 15.

8. Выверните болты 10 последовательно, производя по одному обороту за каждый раз. Выворачивайте болты на диаметрально противоположных сторонах во избежание деформации кожуха.

9. Снимите кожух сцепления с установочных штифтов 12 и ведомый диск 30 в сборе.

Контроль основных параметров кожуха с нажимным диском в сборе

После установки и при надежном закреплении кожуха с нажимным диском в сборе (узел 412-1601090) на плоской плите, заменяющей маховик двигателя, с подложенной под нажимной диск проставкой-кольцом толщиной «Г» — 7,35 мм, проверьте следующее:

рис. 3

1. Радиальное биение рабочей поверхности «Н» опорной пяты, замеренное на диаметре 50 мм, не должно быть более 0,38 мм общих показаний индикатора. В случае необходимости для уменьшения биения пяты допускается нажатие или удар в районе одной из трех площадок «Н» кожуха сцепления.

2. Размер «М» должен быть в пределах 46,5-49,5 мм.

3. При перемещении поверхности «Н» опорной пяты в направлении стрелки «К» на 7,1 мм, отход поверхности «Н1» нажимного диска в направлении стрелки «Ж» должен быть не менее 1,27 мм.

4. При приложении к поверхности «Н» опорной пяты нагрузки в направлении стрелки «К» и отходе поверхности «Н1» нажимного диска от поверхности «Н2» на 7,9 мм биение поверхности «Н1», не должно превышать 0,25 мм. Замер биения и отхода нажимного диска производите с помощью индикаторов, штифты которых установлены на головки заклепок в местах крепления к нажимному диску соединительных звеньев, как показано на рис. 58.

5. Усилие, необходимое для перемещения поверхности «Н» пяты в направлении стрелки «К» (см. рис. 3) на величину 7, 1 мм должно быть не более 804 Н (82 кгс). Контроль усилия производится после, двукратного перемещения поверхности «Н» пяты в направлении стрелки «К» до положения, не выходящего за пределы максимально допустимого хода 8,9 мм.

При замере рабочего усилия на нажимном диске закрепите его на плоской плите, как показано на рис. 59. Усилие, необходимое для перемещения поверхности «Н1» (см. рис. 3) нажимного диска в направлении стрелки «Ж» до положения, определяемого размером «Г», не должно быть менее 3330 Н (340 кгс).

При определении рабочего усилия на нажимном диске необходимо, чтобы шток пресса опускался до тех пор, пока усилие перестанет уменьшаться, а потом начнет повышаться. Затем, снижая нагрузку, приподнимите шток пресса до положения нажимного диска, соответствующего размеру «Г» = 7,35 мм (см. рис. 3), и зафиксируйте при этом действительную нагрузку. Ход нажимного диска замеряется индикатором.

Если полученные при контроле значения проверяемых параметров не соответствуют указанным нормам, то замените кожух сцепления в сборе.

Замена опорной пяты

Опорная пята 7 (см. рис. 3) с нажимной пружиной 5 удерживается в собранном положении при помощи пружинного конического кольца 12 и центральной втулки 11. Втулка 11 после установки опорной пяты в прорези нажимной пружины вставлена до упора в буртик на внутреннем диаметре пяты и закернена в шести местах путем вдавливания центральной втулки 11 в радиальном направлении в канавку на внутренней поверхности пяты, как показано в выноске 1 (см. рис. 3). Пружинное коническое кольцо 12 за счет своей упругости выбирает осевые зазоры после сборки пяты с нажимной пружиной, а также компенсирует в определенных пределах износы контактных поверхностей этих деталей в процессе эксплуатации. При появлении значительных износов, которые уже не компенсируются упругостью пружинного конического кольца, либо при отпуске последнего по причине значительного нагрева рабочей поверхности пяты из-за нарушения правил эксплуатации автомобиля, происходит ослабление крепления пяты. Появление стука и дребезжания в сцеплении служит характерным признаком этого дефекта, который проявляется при работе сцепления как во время трогания с места, так и на ходу автомобиля.

Для замены изношенной опорной пяты 7 и кольца 12 удалите центральную втулку крепления пяты, как показано на рис. 60, деформировав фланец центральной втулки 1 с помощью молотка и зубила З. Для предупреждения повреждения во время удаления втулки опорной пяты и других деталей сцепления поместите опорную пяту в фиксирующую оправку ремонтного инструмента подобно тому, как показано на рис. 61. При наличии токарного станка срежьте упорный фланец центральной втулки 11 (см. рис. 3) резцом.

После снятия изношенной пяты осмотрите опорные поверхности рычажков нажимной пружины в местах контакта с пятой. Если после зачистки поверхностей изношенных концов рычажков нажимной пружины размеры не превышают указанных на рис. 62, то пружину используйте для сборки с новой опорной пятой. Проверьте также высоту пружинного конического кольца 12 (см. рис. 3), которая в свободном состоянии должна быть в пределах 2,5-2,8 мм. При меньшей высоте замените кольцо новым.

Установку опорой пяты производите в следующем порядке:

- зажмите в тисках основание ремонтного инструмента с фиксирующей оправкой;

- поместите опорную пяту плоским рабочим торцом вниз в фиксирующую оправку ремонтного инструмента. Смажьте тонким слоем смазки ЛСЦ-15 рабочие поверхности кончиков рычажков нажимной пружины и установите механизм сцепления на опорную пяту так, чтобы рабочая поверхность нажимного диска была обращена вверх. При этом обеспечьте, чтобы рычажки нажимной пружины располагались между выступами на радиусной поверхности пяты;

- установите пружинное коническое кольцо 2 (см. рис. 8) вогнутой стороной к нажимной пружине и накройте его фланцем центральной втулки 1, вставив последнюю в отверстие нажимной пружины;

- вверните направляющую 1 (см. рис. 9) для закернивания в основание приспособления до отказа, прижав центральную втулку 2 до упора в торец фланца опорной пяты;

- с помощью керна 1 закерните центральную втулку 2 в канавку на внутренней поверхности опорной пяты 5 в шести равномерно расположенных по окружности местах. Керн держите как можно точнее под углом 30 градусов к горизонтали, как показано на рис. 10. Плоская часть керна при этом должна опираться на площадку направляющей.

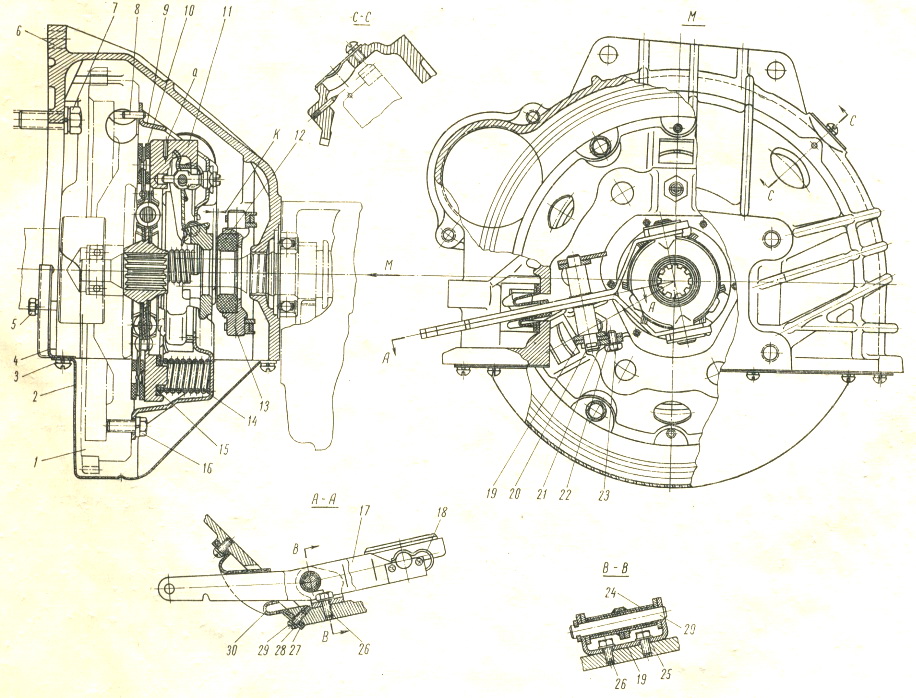

Снятие, разборка и сборка вилки выключения сцепления

Для снятия вилки выключения сцепления нужно снять картер.

Снятие и разборку вилки выключения сцепления производите в следующем порядке (см. рис. 1):

- снимите три шайбы 27 крепления вентиляционного щитка 26 и снимите щиток;

- отверните винты 23 крепления кронштейна 19 к картеру сцепления и снимите кронштейн с вилкой, вытянув конец вилки из грязезащитного чехла 24, закрепленного в картере;

- поверните соединительные звенья 8, крепящие обойму подшипника к вилке, на 180 градусов вокруг цапф обоймы подшипника, и снимите обойму.

Качание вилки вокруг оси 18 (один конец которой имеет накатку) происходит по поверхности пластмассовых втулок 20. Рабочая поверхность оси и втулок не требует смазки в процессе эксплуатации и имеет высокую износостойкость, поэтому не производите полной разборки этого узла. В исключительных случаях, когда имеются для этого достаточные основания (заедание вилки на оси, появление большого люфта в соединении), полную разборку производите в следующем порядке:

- легкими ударами оправки по торцу с не накатанного конца оси сдвиньте ось до выхода накатанной части из вилки 22, после чего вытащите ось, выньте вилку;

- выньте из стоек кронштейна две пластмассовые втулки 20.

Сборку и установку вилки выключения сцепления производите в обратной последовательности.

Перед сборкой осмотрите пластмассовые втулки вилки и, в случае необходимости, осторожно зачистите заусенцы на их торцах.

Необходимо учитывать, что при повторной установке оси в ту же вилку возможно ослабление посадки оси по накатке.

В случае ослабления указанной посадки установите ось с другой стороны вилки, использовав под запрессовку накатанной части оси другое, недеформированное отверстие в вилке.

Рабочие поверхности цапф обоймы подшипника и наружную поверхность оси вилки перед сборкой смажьте тонким слоем смазки ЛСЦ-15. После установки пластмассовых втулок в ступицу вилки проверьте свободу вращения в них оси вилки, которая должна вращаться во втулках свободно, без заеданий.

Для предотвращения самопроизвольного отвинчивания винты 23 крепления кронштейна 19 к картеру сцепления после затяжки закерните вдавливанием металла в двух точках, как показано на рис. 53 вид «Ж».

Замена подшипника выключения сцепления

При большом износе рабочей поверхности подшипник следует заменить.

Помните, что после замены подшипника нужно отрегулировать свободный ход наружного конца вилки.

Ремонт сцепления

1. Отверните болты крепления фланца заднего карданного вала к фланцу ведущей шестерни заднего моста.

2. Отверните болты крепления промежуточной опоры карданных валов и отсоедините передний карданный вал от фланца эластичной муфты.

3. Отверните болты крепления коробки передач к картеру сцепления и снимите коробку (см. «Снятие коробки передач»).

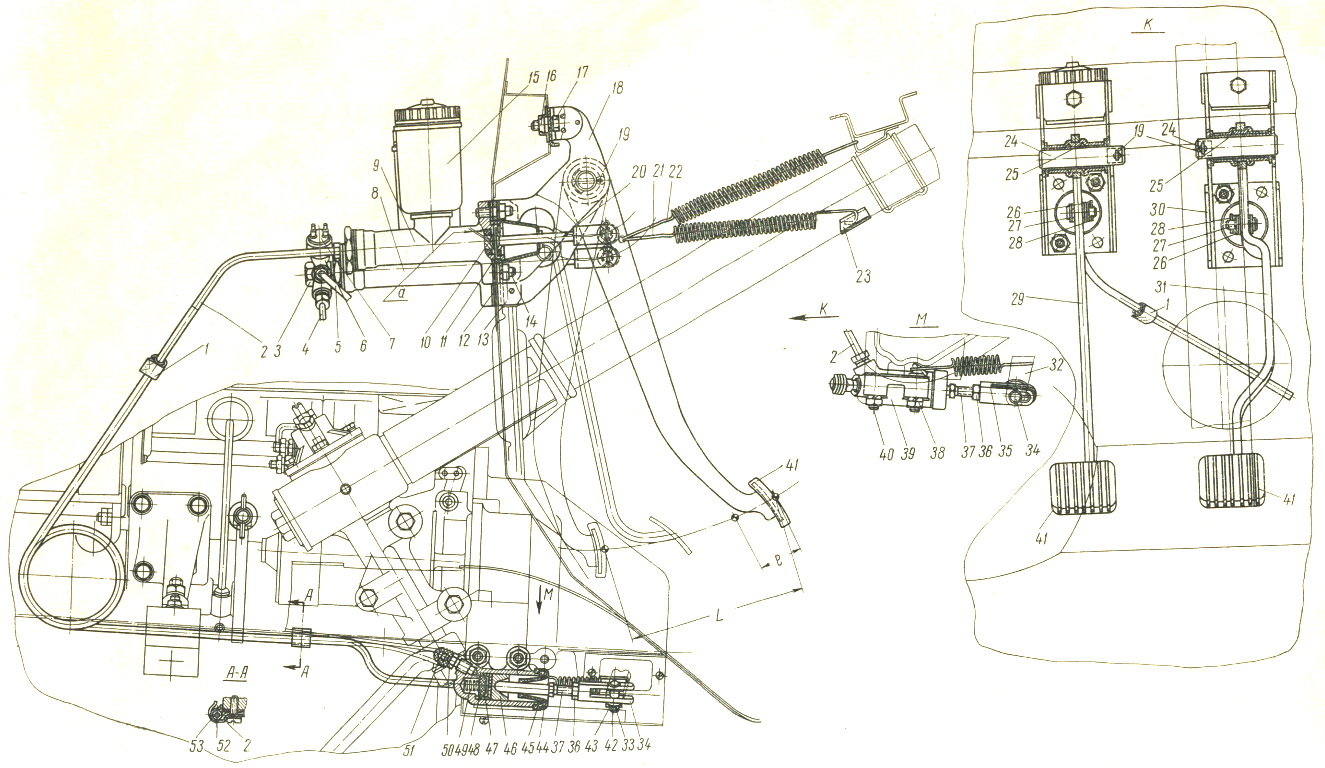

Рис. 3.3. Привод выключения сцепления: 1 – главный цилиндр сцепления; 2 – питающий бачок главного цилиндра сцепления; 3 – соединительная трубка; 4 – соединительная гайка; 5 – гибкий шланг; 6 – рабочий цилиндр; 7 – защитный колпак; 8 – толкатель вилки; 9 – наконечник толкателя; 10 – защитный чехол сцепления; 11 – оттяжная пружина вилки выключения сцепления; 12 – педаль сцепления; 13 – контргайка; 14 – наконечник толкателя; 15 – выключатель сигнала торможения; 16 – кронштейн педали сцепления; 17 – палец; 18 – ось педали; 19 – возвратная пружина; 20 – гайка; 21 – втулка оси педали; 22 – гайка; 23 – шайба; 24 – шплинт; 25 – накладка педали; 26 – защитный колпачок клапана; 27 – клапан выпуска воздуха; 28 – вилка выключения сцепления

4. Снимите стопорное кольцо рабочего цилиндра 6 (рис. 3.3) при помощи специальных круглогубцев, после чего выньте цилиндр из отверстия в приливе картера, выдвинув его вперед. Рабочий цилиндр оставьте висеть на соединительном шланге 5 гидропривода сцепления.

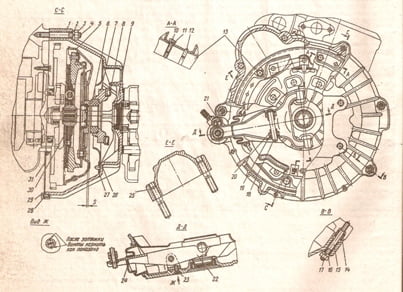

Рис. 3.1. Сцепление: 1 – картер сцепления; 2, 11, 14, 20, 30 – шайбы; 3, 16, 21 – гайки; 4, 15 – шпильки крепления картера сцепления; 5 – кожух сцепления в сборе с нажимным диском; 6 – подшипник выключения сцепления; 7 – фланец подшипника; 8 – соединительная пружина; 9 – манжета в сборе; 10 – болт крепления кожуха; 12 – установочный штифт; 13 – маховик; 17 – защитный чехол вилки выключения сцепления; 18 – трубчатый установочный штифт картера сцепления; 19 – шпилька крепления стартера и картера сцепления; 22 – шаровая опора вилки; 23 – первичный вал коробки передач; 24 – винт крепления кронштейна вилки; 25 – пружина вилки; 26 – шайба шаровой опоры; 27 – вилка выключения сцепления; 28 – толкатель вилки; 29 – оттяжная пружина вилки; 31 – болт крепления грязезащитного щитка; 32 – грязезащитный щиток; 33 – ведомый диск в сборе

5. Отверните болты 31 (см. рис. 3.1) крепления штампованного щитка 32 к картеру сцепления и снимите щиток.

6. Отверните гайки 16 крепления стартера к блоку цилиндров и снимите стартер со шпилек 15.

7. Отсоедините крепление подвески глушителя и выхлопной трубы и наклоните двигатель назад, насколько позволяют передние опоры подвески двигателя.

8. Отверните гайки крепления картера сцепления к блоку цилиндров двигателя, после чего отодвиньте картер назад и снимите его с установочных штифтов 18 и шпилек 4 и 19 крепления к блоку цилиндров.

9. Ослабьте болты 10 крепления кожуха сцепления к маховику, последовательно отворачивая их на один оборот по диагонали во избежание деформации кожуха.

10. После вывертывания крепежных болтов снимите кожух сцепления с установочных штифтов 12 и ведомый диск 33.

Определение технического состояния сцепления

1. При появлении задиров, забоин, кольцевых рисок и следов износа поверхности трения маховика и нажимного диска, а также при короблении последнего допускается шлифовка их рабочих поверхностей.

Рис. 3.4. Минимально допустимая толщина нажимного диска

2. Кожух сцепления с нажимным диском в сборе является неразборным узлом, поэтому шлифовать нажимной диск рекомендуется только в условиях ремонтного предприятия. После шлифовки рабочей поверхности нажимного диска его общая толщина, определяемая размером А (рис. 3.4), должна быть не меньше 24,7 мм, чистота поверхности – не ниже 1,6 мк.

3. Рабочая поверхность диска должна быть плоской, допускается вогнутость не больше 0,08 мм, при этом выпуклость не допускается.

4. Шлифовка нажимного диска снижает рабочее усилие, создаваемое нажимной пружиной, поэтому при сборке сцепления с отремонтированным нажимным диском для восстановления нормального усилия нажимной пружины установите специальные ремонтные распорные шайбы на стяжные пальцы крепления нажимной пружины к кожуху сцепления.

5. Проверьте толщину ведомого диска в сборе с накладками в сжатом состоянии под нагрузкой 4220 Н (430 кгс), равномерно распределенной по поверхности накладок. Измеренная по рабочим поверхностям фрикционных накладок толщина должна быть 7,1–

7,6 мм. Непараллельность рабочих поверхностей накладок при указанной нагрузке должна быть не более 0,18 мм.

Контроль основных параметров кожуха в сборе с нажимным диском

Рис. 3.2. Нажимной диск сцепления с кожухом в сборе: 1 – кожух сцепления; 2 – нажимной диск; 3, 9 – заклепки; 4 – соединительное звено; 5 – нажимная пружина; 6 – стопорное кольцо; 7 – опорная пята; 8 – стяжной палец; 10 – балансировочный грузик; 11 – центральная втулка; 12 – пружинное коническое кольцо; 13 – соединительная пластина

1. Установите и надежно закрепите кожух в сборе с нажимным диском на плоской плите, заменяющей маховик двигателя (см. рис. 3.2), с подложенной под нажимной диск проставкой-кольцом толщиной 7,35 мм (вместо проставки-кольца можно использовать три распорные шайбы той же толщины, равномерно расположенные по окружности).

2. Проверьте радиальное биение рабочей поверхности опорной пяты, замеренное на диаметре 50 мм. При каждом замере показание индикатора не должно быть более 0,38 мм. В случае необходимости для уменьшения биения пяты допускается нажатие или удар по одной из трех площадок Л кожуха сцепления.

3. Размер М должен быть в пределах 48,0–51,0 мм.

4. При перемещении поверхности П опорной пяты на 7,1 мм в направлении стрелки К отход поверхности П1 нажимного диска в направлении стрелки Н должен быть не менее 1,27 мм; при приложении к поверхности П опорной пяты нагрузки в направлении стрелки К и отходе поверхности П1 нажимного диска от поверхности П2 на 7,9 мм биение поверхности H не должно превышать 0,25 мм. Биение и отход нажимного диска замеряйте с помощью индикаторов, ножки которых установлены на головки заклепок в местах крепления к нажимному диску соединительных звеньев.

5. Усилие, необходимое для перемещения поверхности П опорной пяты на 7,1 мм в направлении стрелки К, не должно превышать 842 Н (86 кгс). Контроль усилия проводится после двукратного перемещения поверхности П пяты в направлении стрелки К до положения, не выходящего за пределы максимально допустимого хода 8,9 мм.

6. При замере рабочего усилия на нажимном диске закрепите его на плоской плите. Усилие, необходимое для перемещения поверхности П1 нажимного диска в направлении стрелки Н до положения, определяемого размером Г, не менее 3330 Н (340 кгс). Контроль усилия проводится после двукратного перемещения поверхности П пяты в направлении стрелки К до положения, не выходящего за пределы максимально допустимого хода 8,9 мм.

7. При определении рабочего усилия на нажимном диске необходимо, чтобы шток пресса опускался до тех пор, пока усилие не перестанет уменьшаться и не начнет повышаться. Затем, снижая нагрузку, приподнимите шток пресса до положения нажимного диска, соответствующего размеру 7,35 мм (см. рис. 3.2), и зафиксируйте при этом действительную нагрузку. Ход нажимного диска замеряют индикатором.

8. Если данные, полученные при контроле значения проверяемых параметров, не соответствуют указанным нормам, замените кожух сцепления в сборе.

Замена опорной пяты

Опорная пята 7 (см. рис. 3.2) удерживается на нажимной пружине 5 пружинным коническим кольцом 12 и центральной втулкой 11, которая после установки опорной пяты в прорези нажимной пружины вставлена до упора в буртик на внутреннем диаметре пяты и закернена в шести местах путем вдавливания центральной втулки 11 в радиальном направлении в канавку на внутренней поверхности пяты, как показано на выноске I. Пружинное коническое кольцо 12 за счет своей упругости выбирает осевые зазоры после сборки пяты с нажимной пружиной, а также компенсирует в определенных пределах износ контактных поверхностей этих деталей в процессе эксплуатации. При значительном износе, который уже не компенсируется упругостью пружинного конического кольца, либо при ослаблении последнего в результате значительного нагрева рабочей поверхности

пяты из-за нарушений правил эксплуатации автомобиля крепление пяты ослабляется, и как следствие, при трогании с места и во время движения автомобиля при работе сцепления появляются характерные дребезжание и стук.

Для замены изношенной опорной пяты:

Рис. 3.5. Удаление центральной втулки крепления опорной пяты: 1 – центральная втулка; 2 – зубило

Сцепление автомобиля Москвич

На автомобиле установлено сухое, однодисковое сцепление с гасителем крутильных колебаний (демпфером) на ведомом диске и гидравлическим приводом выключении.

Сцепление, показанное на рисунке, состоит из двух основных частей: нажимного диска 11 в сборе с кожухом и рычагами выключения сцепления и ведомого диска 10, заключенных в литой алюминиевый картер 6.

Механизм сцепления автомобиля «Москвич» представляет собой стандартный механизм сцепления автомобиля модели 407 с тем лишь различием, что для гасителя крутильных колебаний на ведомом диске применяются демпферные пружины большей жесткости и уменьшен момент трения в гасителе крутильных колебаний. Кроме того для предохранения нажимных пружин от вредного влияния тепла, выделяющегося при работе сцепления и вызывающего их отпуск, между нажимным диском и опорными витками пружин устанавливаются шайбы 15 из теплоизоляционного материала (прессованный асбо-картон).

Привод выключения сцепления — гидравлический с подвесной педалью (ось качания педали расположена выше ее площадки).

Привод выключения сцепления показан на рисунке.

Штампованная педаль 29 сцепления установлена на самостоятельном сварном кронштейне 18, укрепленном на поперечине щита передка и самом щите с помощью болта 17, шпилек 14 и гаек 13.

В ступицу педали вставлены две пластмассовые втулки 25, обладающие высокой износостойкостью и не требующие смазки в процессе эксплуатации. В исходном положении педали литой из цинкового сплава поршень 12 главного цилиндра сцепления под действием пружины 8 упирается своим торцем в ограничительную шайбу 14, удерживаемую в цилиндре стопорным кольцом 15. Между головкой толкателя 17 и поршнем 12 предусмотрен постоянный зазор а = 0,2 : 1,0 мм, который конструктивно обеспечивается в указанных пределах и следовательно не требует регулировки в процессе эксплуатации.

Литой чугунный рабочий цилиндр 39 крепится к картеру сцепления шпильками 40 и гайками 38. В корпусе рабочего цилиндра расположен литой алюминиевый поршень 4 с уплотнительной манжетой 3, распорным грибком 2, пружиной 7 и стопорное кольцо 6.

Для удаления из системы воздуха в рабочий цилиндр ввернут клапан 8, закрытый резиновым колпачком 9. В сферическое углубление поршня упирается толкатель 37, который за счет резьбового соединения с вильчатым наконечником 34 регулируется по длине.

Сварная из двух штампованных частей вилка 17 выключения сцепления качается на цилиндрической оси 20, жестко закрепленной в кронштейне 19.

Вилка установлена на оси с помощью двух пластмассовых втулок 24, вставленных в ступицу вилки и не нуждающихся в смазке в процессе эксплуатации.

О замене сцепления на Москвичах 403, 408 и им подобных.

- Печать

Каждый раз, когда возникает необходимость замены-установки сцепления на Москвичах меня начинает немного потрясывать, ибо дело это не простое.

В теории все просто - откручиваешь кардан, коробку, нижнюю часть картера сцепления , выжимаешь сцепление , вставляешь монтажные штифты в отверстия , откручиваешь болты крепления корзины к маховику и вуаля - корзина с нажимным падает тебе в руки. Установка, по мнению авторов, так же легка.

В реальности же обычно получается следующее- так как машинки старые, обычно некорректно работают либо рабочий, либо главный цилиндры сцепления. Либо двигатель стоит вообще не на машине с отвинченными и рабочими и главными цилиндрами, а выжать корректно вилку вручную -очень сложно.

Выжать сцепление дабы вставить эти самые штифты корректно не получается. И вообще о моменте со штифтами обычно забываешь , особенно если делаешь замену сцепления один раз в несколько лет. И вспоминаешь об этой необходимости когда корзина уже отвинчена и ты пытаешься с матюками, монтировками и кувалдами вытащить эту проклятую корзину. Обычно удается. Правда ценой испорченного выжимного подшипника, погнутой либо разошедшейся по швам вилке и кучей потраченного времени.

И обратная ситуация - в руках у вас корзина сцепления, штифты в нее не вставлены вы пытаетесь запихать ее в картер и понимаете что сделать сие нереально - мешает вилка сцепления, и чтобы выжать корзину требуется пресс, которого у вас естественно нет.

Итак если вы попали в такую ситуацию –парочка моих советов.

1) Сверху корзины имеются три регулировочные гайки на 17 , навернутые на регулировочные пальцы. Сначала полностью закручиваем эти гайки в пальцы- чем подымаем нажимной диск максимально в сторону подпятника. В какой-то инструкции я правда вычитал что трогать их нельзя - но не знаю – других вариантов нет.

2)Вставляем 3 штифта в отверстия в нажином диске (находятся сбоку корзины) , также подойдут 20-25мм болтики М6

3) Выкручиваем гайки обратно , чем опускаем подпятник.

4) Ставим маховик в положение, чтобы две направляющие корзины на нем стояли параллельно земле.(на фото -не правильно - надо наоборот!)

5) Запихиваем корзину – которая ура! Наконец-то входит свободно. Да , не забываем перед этим поставить в корзину ведомый диск, причем чтобы пластина гасителя(это та штука с пружинами которая как-бы выступает) смотрела по направлению к корзине.

6) Далее стандартные операции по центровке ведомого диска и прикручиванию корзины к маховику.

7) После этого вытаскиваем штифты или гайки установленные нами в пункте 2.

8) Если плоскогубцами этого сделать не удалось , то снова закручиваем до некоторого момента регулировочные гайки – и по одному эти штифтики вытаскиваем. Либо если гидропривод сцепы работает нормально – выжимаем его (не забыв накинуть шток с рабочего цилиндра на вилку).

9) В любом случае регулировать гайки придется – ибо настройка корзины сбита - для этого крутим гайки и добиваемся ровного положения плоскости подпятника относительно выжимного подшипника – визуально это контролируется достаточно хорошо.

10) Благодарим конструкторов МЗМА за чудесный картер сцепления – размер которого настолько неудобен, что без танцев с бубнами ни снять , ни поставить корзину не представляется возможным. Расширь этот картер на пару сантиметров- снятие и установка происходили бы много проще…

Данный способ опробован мною уже неоднократно и показал свою полную работоспособность. Спасибо за внимание!

Замена цилиндра сцепления москвич 412

Определение технического состояния сцепления автомобиля Москвич-412Возникающие в процессе эксплуатации автомобиля неисправности механизма сцепления и привода его выключения устраняют соответствующей регулировкой, заменой изношенных деталей новыми или, наконец, ремонтом деталей.

Сцепление пробуксовывает. Если отсутствует или мал свободный ход наружного конца вилки выключения сцепления (нет зазора между пятой и подшипником), отрегулировать его.

Если замаслены или сильно изношены фрикционные накладки, то при незначительном замасливании тщательно промыть накладки бензином, а при износе или сильном замасливании переклепать накладки или заменить весь диск.

Рекламные предложения на основе ваших интересов:

Слабые нажимные пружины должны быть заменены на комплект пружин (если имеются термоизоляционные шайбы, заменить).

Возможно заедание нажимного диска внутри сцепления или деталей, отводящих нажимный диск в шарнирах и направляющих, в этом случае устранить заедание, заменить изношенные детали.

Если засорено или перекрыто кромкой внутренней манжеты компенсационное отверстие главного цилиндра сцепления из-за разбухания внутренней манжеты или недостаточного отхода поршня вследствие попадания грязи или ослабления возвратной пружины поршня, необходимо промыть цилиндр, в случае необходимости заменить манжету и возвратную пружину.

Рис. 1. Сцепление с диафрагменной пружиной

Рис. 2. Сцепление с расположенными по периферии цилиндрическими нажимными пружинами:

1 — картер сцепления; 2 — болт крепления щитка; 3 — щиток; 4 — маховик; 5 — ведомый диск сцепления; 6 — шпилька крепления картера сцепления; 7 — гайка; 8 — установочный штифт; 9 — диск с кожухом в сборе; 10 — щиток вентиляционный; 11 — подшипник выключения сцепления; 12 — обойма подшипника; 13 — сальник в сборе; 14 — винт; 15 — нажимная пружина; 16 — изолирующая ч^айба; 17 — болт крепления кожуха; 18 — штифт установочный трубчатый картера сцепления; 19 — шпилька крепления картера сцепления: 20 — втулки вилки выключения сцепления; 21 — винт крепления кронштейна; 22 — кронштейн вилки; 23 — шплинт; 24 — ось вилки; 25 — держатель обоймы подшипника; 26 — вилка выключения сцепления; 27— грязезащитный чехол вилки; а — отверстие; б, в и с — окна; к — зазор между подшипником и пятой

Ослабленные пружины отжимных рычагов заменить.

Сцепление не полностью включается («ведет»). Отрегулировать свободный ход наружного конца вилки включения сцепления.

Задиры на рабочих поверхностях маховика или нажимного диска удалить шлифовкой, заменить детали, прошлифовать маховик или заменить кожух с нажимным диском в сборе2.

Если нельзя заменить заедание ступицы ведомого диска на шлицах передач, заменить ведомый диск.

Отрегулировать полный ход педали.

При наличии воздуха в системе гидравлического привода — прокачать привод.

Устранить утечку рабочей»жидкости из системы гидравлического привода.

Возможно заедание переднего подшипника первичного вала коробки передач, в этом случае необходимо смазать подшипники, а при необходимости заменить.

Отрегулировать на приспособлении положение пяты при нарушении заводской регулировки механизма сцепления.

Неправильную установку, ослабление заклепок или поломку фрикционных накладок ведомого диска устраняют заменой накладок, при этом важно следить за правильностью клепки заклепок.

Сцепление включается неплавно, с рывками и вибрациями. Потеря упругости пружинных пластин ведомого диска — диск необходимо заменить.

В случае износа окон под пружины гасителя крутильных колебаний, осадки или поломки пружин заменяют ведомый диск.

Задиры на рабочих поверхностях маховика, нажимного диска или фрикционных накладок устраняют шлифовкой маховика, нажимного диска или заменой фрикционных накладок. Замасленные рабочие поверхности указанных дета-, лей необходимо промыть. Если сцепление с диафрагменной пружиной, то в случае задира рабочей поверхности нажимного диска следует заменить кожух с нажимным диском в сборе.

Если замаслены рабочие поверхности фрикционных накладок ведомого диска сцепления, нужно заменить накладки или диск в сборе.

Повреждение или ослабление крепления подушек подвески силового агрегата устранить, а при размягчении резиновых деталей подвески — заменить их.

Заменить подшипник при износе переднего подшипника первичного вала коробки передач.

Дребезжание, стук или шум при выключении сцепления. Заменить ведомый диск в сборе, если изношены детали гасителя крутильных колебаний.

Повышенное биение пяты отжимных рычагов отрегулировать.

При перекосе и биении ведомого диска — заменить диск.

Люфт опорных колец диафрагменной пружины или ослабление в креплении ее опорных колец стяжными пальцами к кожуху сцепления устраняют заменой нажимного диска с кожухом в сборе, а ослабление крепления опорной пяты на диафрагменной пружине и износ контактных поверхностей — заменой опорной пяты.

Подшипник выключения сцепления при большом износе заменяют. Если чрезмерно большой ход педали при выключении сцепления, то установить нормальный ход.

Большой или неравномерный износ шлицов ступицы ведомого диска или ведущего вала коробки передач устраняют заменой диска в сборе и, если необходимо, ведущего вала коробки передач.

При износе переднего подшипника ведущего вала коробки передач его заменяют.

Повторяющаяся поломка пружинных пластин ведомого диска возможна при деформации картера сцепления (например, вследствие удара о дорожное препятствие), заменить картер.

Невозвращение педали сцепления в исходное положение после снятия с нее нагрузки. Поломку или ослабление оттяжной пружины педали не устраняют, заменить пружину.

Заедание педали на оси устранить.

Увеличение усилия, требуемого для выключения сцепления. Заедание в шарнирных сочленениях механизма сцепления или его привода необходимо устранить или заменить изношенные детали.

«Зуд» педали в начальный момент выключения сцепления означает повышенное биение отжимных рычагов. В этом случае нужно снять механизм сцепления и регулировкой положения пяты устранить биение.

Основными деталями сцепления, требующими замены или ремонта в процессе эксплуатации автомобиля, являются ведомый и нажимный диски в сборе и графитовый подшипник выключения сцепления. Последний изнашивается, если не следить за соблюдением нормальной величины свободного хода наружного конца вилки выключения сцепления, а также при неправильном вождении автомобиля, когда без надобности держат ногу на педали сцепления.

При появлении задиров, забоин, кольцевых рисок и следов износа поверхности трения маховика и нажимного диска, а также при короблении последнего допускается шлифование рабочих поверхностей указанных деталей.

Шлифование нажимного диска и связанное с этим уменьшение его толщины определяют снижение суммарного усилия нажимных пружин. В случае сцепления с цилиндрическими нажимными пружинами для сохранения их усилия нужно при сборке сцепления подложить шайбы между торцами нажимной пружины и нажимным диском или, если имеются термоизоляционные шайбы, то между торцами термоизоляционных шайб и опорными площадками для них в нажимном диске сцепления. Толщина шайб должна быть равна толщине снятого при шлифовании диска металла.

Наружный диаметр стальных ремонтных распорных шайб — 18 мм, внутренний — 6,6 мм.

При значительных износах нажимного диска или его коробления рекомендуется дефектное сцепление в сборе заменить новым.

Следует проверить состояние отверстий в штампованном кожухе сцепления под установочные штифты, овальность которых недопустима. Диаметр указанных отверстий должен быть в пределах 6,340^-6,362 мм.

Ремонт кожуха с нажимным диском в сборе, связанный с разборкой этого узла, в силу его специфики, может производиться, как уже говорилось выше, только на специализированных ремонтных предприятиях, где обеспечивается выполнение технических требований при разбраковке деталей, их ремонт и последующая сборка и контроль узла.

В случае сцепления с цилиндрическими нажимными пружинами при наличии следов износа, забоин, задиров и рисок на рабочей поверхности пяты отжимных рычагов ее следует шлифовать до чистоты Ra 0;32.

Для увеличения износостойкости пары пята — графитовый подшипник пяту подвергают фосфатированию с последующей пропиткой фосфатного слоя твердой смазкой — дисульфидом молибдена1- Технологический процесс пропитки пяты дисульфидом молибдена довольно прост и может быть сравнительно легко осуществлен на крупных автотранспортных предприятиях и ремонтных заводах. Технология фосфатирования и пропитки твердой смазкой сводится к следующему: обезжиривание деталей; промывка в горячей воде;, фосфатирование (температуры ванны 95—98 °С не более, продолжительность процесса 10— 15 мин); пропитка твердой смазкой.

Рис. 3. Минимально допустимая толщина нажимного диска

Для приготовления ванны соль «Мажеф» Мп[Н2Р04]2 растворяют теплой водой в отдельной емкости и доводят до кипения, а затем отстаивают и сливают в рабочую ванну, доливая до рабочего уровня обычную водопроводную воду. Количество соли -— 30—35 г на 1л воды.

Для приготовления твердой смазки необходимо хорошо перемешать препарат СБГ , добавить в него дисульфид молибдена, после чего полученную смесь тщательно размешать и засыпать в изопропиловый спирт при интенсивном помешивании полученной твердой смазки. Не допускается попадание воды в приготовленную смесь. Температура смазки — плюс 25—30°С. Пропитка фосфатного слоя твердой смазкой производится двухкратным опусканием детали в полученную твердую смазку. Цвет деталей после пропитки —- от серого до черного.

В случаях, когда сцепление и привод его выключения разбирают полностью или частично, рекомендуется проверить состояние и рабочие размеры деталей для определения степени их износа.

Читайте также: