Рулевое управление краз схема

Обновлено: 17.05.2024

КрА3-255 Б1 Легенда бездорожья › Бортжурнал › Право руля или оно вертится.

Добрый вечер/день/вечер, всем читающим эти строки. с момента предыдущей записи прошел уже месяц. Кто-то может подумать что процесс остановился, но-нет. Процесс восстановления нашего корабля идет.

Следующим пунктом после топливной системы, стало рулевое. Во время работы двигателя решили проверить как элегантно и с легкостью гидроцилиндр повернет наши передние колеса на месте. Сел я за штурвал нашего корабля, принялся вращать штурвал, но не тут-то было. Руль повернулся градусов на 40, а колеса еле шевельнулись. Первая мысль, которая пришла в голову:"Наверное не хватает масла.(Хотя в бачке оно было, как позже оказалось там было не масло, а нечто состоявшее из негрола, грязи, песка и какой-то слизи маслянистой). Значит надо подкинуть брикета и поворачивать руль". Но брикет не помог. Значит проблема у нас с рулевым. Залез в интересную книжку под названием" Автомобили КрАЗ 255Б и КрАЗ 255В.ТО". В разделе возможные неисправности рулевого управления нашел текст про зависание клапана в насосе ГУРа. Следовательно надо лезть туда. (Хотя насос ГУРа просился сам по себе на переборку, так как он весь был в масле.)

Сняли насос ГУРа с креплением, разобрали, попутно узнали что вояки в него лазили, и неправильно установили статор насоса, переделав насос из правого, в левый. Так же. попутно сломали переднюю крышку корпуса( спасибо одному камраду, но взамен был получен новый насос( ну как новый, краска немного пооблезла. не более того)).

После снятия насоса, снова решили покрутить руль, и тут-то стало ясно, откуда в рулевом люфт был под пол оборота руля почти. Рулевой механизм на своих болтах не просто люфтил, а ходил вверх-вниз где-то на 2-см, ибо все гайки вообще никак не были затянуты. Так же механизм был весь в масле, прокладки вообще не держали, и подкусывало руля в правую сторону.

Как известно, наши руки не для скуки. Сняли полностью все рулевое: насос, рулевой механизм, продольную тягу, гидроцилиндр. И тут пошел процесс.

Отмыли все снятое. 8 бутылок растворителя ушли как дети в школу. Разобрали рулевой механизм, внутри все просто как автомат Калашников: червяк с рейкой, вал с сектором, три игольчатых подшипника, два роликовых. с пластиковыми сепараторами, 2 прокладки, 2 сальника, две крышки, и 2 механизма регулировки.

Осмотрели все двигающееся: на секторе и рейке ничего криминального нет. червяк тоже без повреждений, крутиться-двигается рейка по червяку без заеданий.

Рулевое управление краз схема

Рулевой механизм состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Эти детали размещены в общем картере, который закрывается крышками. В верхней части картера имеется отверстие для заливки и контроля уровня масла, а в нижней части — сливное; оба отверстия закрыты коническими пробками

Винт рулевого механизма вращается в двух радиально-упорных сферических подшипниках, один из которых (верхний) запрессован в расточку картера, а другой — в крышку. При правильной регулировке эти подшипники должны быть затянуты с предварительным натягом.

Рекламные предложения на основе ваших интересов:

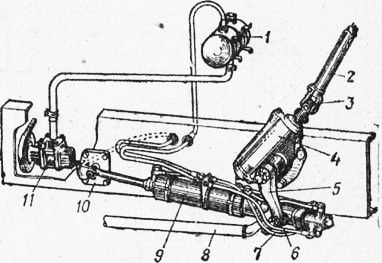

Рис. 25. Рулевое управление:

1 — масляный бачок; 2 — рулевой вал; 3 — кардая рулевого управления; 4 — рулевой механизм; 5 — сошка; 6 — шланг сливной магистрали; 7 — шланр нагнетательной магистрали; 8 — продольная рулевая тяга; 9 — гидроусилитель; 10 — кронштейн гидроусилителя; 11 — насос.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 2 микрона. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

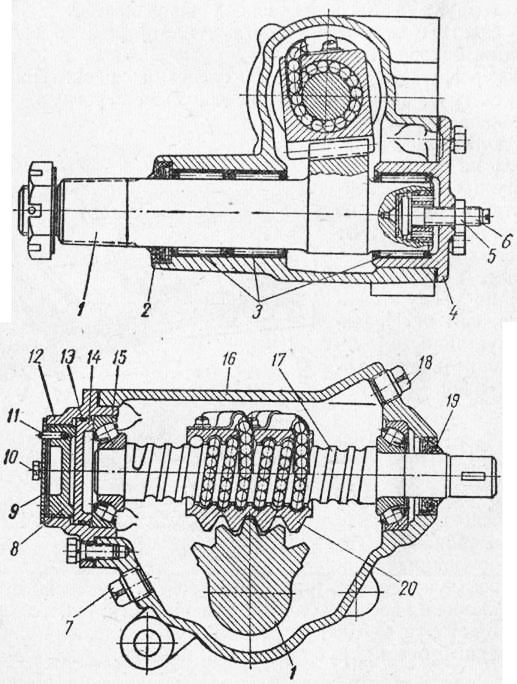

Рис. 26. Рулевой механизм:

1 — сектор; 2 — сальник вала сектора; 3 — игольчатые подшипники вала сектора; 4 — боковая крышка картера; g — контргайка регулировочного винта; 6 — регулировочный винт; 7 — пробка сливного отверстия; 8 — регулировочная гайка; 9 — стопорная пластина; 10 — болт крепления стопорной пластины; 11 — штифт регулировочной гайки; 12 — крышка картера нижняя; 13 — уплотнителыюе кольцо шайбы; 14 — шайба нижней крышки; 15 — подшипники винта; 16 — картер рулевого механизма; 17 — винт; 18 — пробка заливного отверстия; 19 — сальник »инта; 20 — гайка-рейка.

Для получения двух непрерывных потоков качения шариков при вращении винта и для предотвращения выпадания шариков в отверстия гайки-рейки вставлены направляющие, состоящие из двух штампованных половинок, которые образуют замкнутую систему для качения шариков. Направляющие закреплены на гайке-рейке прижимом и винтами.

Зубчатый сектор выполнен вместе с валом и установлен в трех игольчатых подшипниках. Сектор имеет пять зубьев. Средний зуб сектора входит в среднюю впадину гайки-рейки. На торце шлице-вого конца вала сектора нанесена метка для правильной установки сошки. Метки на сошке и конце вала сектора при сборке должны быть совмещены. Осевое положение вала сектора определяется регулировочным винтом, сферическая головка которого размещена в специальной расточке сектора.

При отсоединенной сошке не следует поворачивать рулевое колесо до упора в крайние положения, так как это может привести к повреждению направляющих в гайке-рейке. Полный угол поворота сошки соответствует пяти оборотам рулевого колеса.

Регулировка рулевого механизма

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале отрегулировать предварительный натяг в подшипниках винта, а затем — зацепление сектора с гайкой-рейкой.

2. Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой зазор регулировочного винта в вале сектора; зазор не должен превышать 0,1 мм.

Если осевой зазор винта больше допустимого, необходимо снять боковую крышку с вала сектораи, удалив сварку на запорной гайке, вворачиванием ее довести осевой зазор регулировочного винта 6 до 0,06 мм (запорная гайка стопорится приваркой ее к сек тору в одной точке диаметром 4 мм).

При правильно отрегулированном зацеплении момент, необходимый для проворачивания винта около среднего положения сектора, должен быть 0,15—0,3 кгс -м. При этом свободный ход винта при неподвижной сошке не должен превышать 6°.

После проведения регулировочных работ следует установить рулевой механизм на автомобиле, залить в картер свежее масло и соединить рулевую сошку с гидроусилителем.

Рулевой механизм установлен на кронштейне левого лонжерона рамы. Сошка механизма соединена с гидроусилителем. Рабочими элементами рулевого механизма являются винт с гайкой на циркулирующих шариках и рейка, находящаяся в зацеплении с зубчатым сектором. Вал рулевой колонки соединен с валом механизма карданным шарниром.

Рулевой механизм (рис. 80) состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Зубчатый сектор рулевого механизма вращается на трех игольчатых подшипниках, два из которых установлены в литом чугунном картере, а третий — в отверстии боковой крышки. Выход вала сектора уплотнен двухкромочным резиноармиро-ванным сальником 2, запрессованным в отверстие картера.

Между сальником и подшипником установлена стальная опорная шайба. Для крепления сошки на конце вала предусмотрены шлицы и резьба МЗЗХ 1,5. На торце резьбовой части вала нанесена метка, которая при сборке должна быть совмещена с меткой на сошке. Зубья сектора переменной по длине толщины позволяют производить регулировку зацепления сектора с гайкой-рейкой путем перемещения сектора вдоль оси. Положение сектора определяет регулировочный винт 9, ввернутый в отверстие боковой крышки. Сферическая головка винта упирается в стальную опорную шайбу, уложенную в гнездо на торце короткой шейки вала сектора. Головка регулировочного винта в гнезде удерживается с помощью гайки, приваренной в одной точке к валу сектора. Опорная шайба, винт и гайка цианированы и термообработаны до твердости HRC 56. Положение регулировочного винта фиксируется контргайкой, под которую уложено резиновое уплотнительное кольцо. Между боковой крышкой и картером установлена картонная прокладка толщиной 0,8 мм.

Винт рулевого механизма вращается в двух радиально-упорных подшипниках верхний из них запрессован в отверстие картера, а нижний — в крышку. Выход винта уплотнен двухкромочным резиноармированным сальником. Между фланцем крышки и картером установлена уплотнительная прокладка толщиной 0,8 мм. В крышке расположено устройство для регулировки пред-натяга подшипников винта. Стальная уплотнительная шайба этого устройства, в канавке которой установлено резиновое уплотнительное кольцо, прижата к торцу наружной обоймы нижнего подшипника регулировочной гайкой. Для вращения гайки на ее внешнем торце предусмотрены два диаметрально расположенных отверстия диаметром 6 мм. В тот же торец запрессован штифт, входящий в одно из отверстий стальной стопорной пластины. Пластина закреплена на крышке двумя болтами.

Рис. 80. Рулевой механизм:

1 — сектор; 2 — сальник вала сектора; 3 и 5 — опорные шайбы; 4 и 20 — подшипники; 6 — прокладка; 7 — боковая крышка; 8 — контргайка; 9 — регулировочный винт; 10 и 18 — уплот-иительные кольца; И —тайка регулировочного винта; 12 — пробка сливного отверстия; 13 — регулировочная гайка; 14 — стопорная пластина; 15 — болт крепления стопорной пластины; 16 — штифт; 17 — нижняя крышка картера; 19 — уплотнительная шайба; 21 — винт; 22 — картер рулевого механизма; 23 — червячный винт; — пробка заливного отверстия; 25 — сальник; 26 — гайка-рейка

На поверхности червячного винта 23 проточена спиральная полукруглая канавка, которая вместе с такой же канавкой гайки-рейки образует спиральный канал с шагом 12 мм. Этот канал заполняют при сборке шариками диаметром 7,938 мм. Профиль канавок обеспечивает контакт каждого шарика с их поверхностью в каждой детали в двух точках. Гайки-рейки и винты при изготовлении рассортировываются на четыре группы и при сборке подбираются с учетом получения минимальных зазоров в сопряжении. Шарики рассортировывают в пределах допуска на восемь групп через 0,002 мм по наибольшему размеру.

Рулевая колонка укреплена с помощью отлитого из ковкого чугуна КЧ35-10 кронштейна с крышкой на штампованном усилителе кабины.

Рулевое колесо прижато к конусной шейке вала (конусность 1 : 15) гайкой с резьбой М27Х1 и зафиксировано сегментной шпонкой. Вилка карданного шарнира закреплена на валу руля также с помощью сегментной шпонки и стяжного болта. Крестовина карданного шарнира (от автомобиля «Москвич-412») откована из стали 20Х, цементирована и закалена до твердости HRC 57—65. В шарнире установлены игольчатые подшипники с многокромочными резино-армированными сальниками, обеспечивающими надежное уплотнение. Закладываемая в подшипники при сборке шарнира смазка гарантирует их работу в течение всего периода эксплуатации. Вилка шарнира откована из стали 35.

Вал рулевого управления в кожухе вращается вверху на опорном подшипнике, внизу — в железо-графитовой втулке. Диаметр шеек вала для установки верхнего подшипника 32 мм, для установки во втулку 28 мм. В центре рулевого колеса установлена пластмассовая кнопка сигнала, а под ней контакт, соединенный проводом, проходящим внутри полого вала рулевого управления к специальному контактному устройству.

Техническое обслуживание рулевого механизма заключается в проведении крепежных работ и своевременной смене масла в картере. Масло заливают через отверстие, закрытое пробкой, а сливают через отверстие, закрытое пробкой. При необходимости рулевой механизм промывают 2 л свежей смазки.

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале следует отрегулировать предварительный натяг в подшипниках, а затем — зацепление сектора с гайкой-рейкой.

Для регулировки преднатяга подшипников винта нужно: отвернуть гайку и снять сошку с вала сектора (только с помощью съемника); отвернуть болты крепления боковой крышки (см. рис. 80) и вынуть сектор в сборе с крышкой; отвернуть болты крепления стопорной пластины и снять пластину; вращением гайки отрегулировать затяжку подшипников так, чтобы момент, необходимы для проворачивания винта, был в пределах 12—25 кгс-см; установить на место стопорную пластину, совместив штифт гайки с ближайшим отверстием в пластине, и закрепить ее болтами.

Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой люфт регулировочного винта в вале сектора; люфт не должен превышать 0,1 мм. Если осевой, люфт больше допустимого, необходимо снять боковую крышку с вала сектора и, удалив сварку на запорной гайке, вворачиванием ее довести осевой люфт регулировочного винта до 0,06 мм (запорная гайка стопорится приваркой к сектору в одной точке диаметром 4 мм).

Для регулировки зацепления сектора с гайкой-рейкой необходимо: ввести в зацепление сектор с гайкой-рейкой так, чтобы средний зуб сектора вошел в среднюю впадину гайки-рейки; установить и закрепить сошку на валу сектора (по меткам); вращением регулировочного винта по часовой стрелке до упора довести зазор в зацеплении до нуля (момент, необходимый для проворачивания винта в среднем положении, должен быть 15—35 кгс-см, люфт вала сошки в среднем положении при закрепленном вале не должен превышать 6°, а угол поворота вала сошки от среднего положения сектора в любую сторону должен быть не менее 40°); навернуть контргайку регулировочного винта, удерживая винт отверткой, затянуть контргайку до отказа; установить рулевой механизм на автомобиль и соединить сошку с гидроусилителем; залить в картер свежее масло согласно карте смазки.

При работающем двигателе проверить свободный ход рулевого колеса, который должен быть в пределах 12—15°. В процессе эксплуатации автомобиля увеличение люфта рулевого колеса допускается до 25°.

Рулевое управление краз схема

Привод рулевого управления состоит из сошки, рычагов, продольной и поперечной рулевых тяг с шаровыми шарнирами.

Продольная рулевая тяга (Рис. 40) трубчатая, с двумя шаровыми шарнирами.

Поперечная рулевая тяга (Рис. 41) представляет собой изогнутую штангу с навернутыми на ее концы наконечниками 2, в которых закреплены шаровые пальцы 14.

Рис. 40. Продольная рулевая тяга:

1 - тяга: 2 - наконечник; 3 - пружина; 4 - пластина стопорная; 5 - кольцо уплотнительное; 6 - пробка; 7 - сухарь верхний; 8 - сухарь нижний; 9 - штифт; 10 - уплотнитель; 11 - крышка уплотнителя; 12 - палец шаровой; 13 - шплинт; 14 - гайка; 15 - масленка; 16 - болт крепления стопорной пластины

Рис. 41. Поперечная рулевая тяга:

1 - тяга; 2 - наконечник; 3 - пробка; 4 - пружина; 5 - болт; 6 - пластина стопорная; 7 - кольцо уплотнительное; 8 - сухарь верхний; 9 - масленка; 10 - сухарь нижний; 11 - штифт; 12 - уплотнитель; 13 - крышка уплотнителя; 14 - палец шаровой; 15 - шплинт; 16 - гайка; 17 - болт стяжной

Вращая наконечники, можно изменением длины тяги регулировать схождение передних колес. Конструкция шарниров поперечной рулевой тяги аналогична шарниру продольной рулевой тяги. Регулировка шарниров рулевых тяг производится в такой последовательности: отвернуть болт и снять стопорную пластину;

завернуть пробку до упора и отвернуть ее на 1/2 - 1/4 оборота (до совпадения стопорной пластины с прорезью пробки);

установить и закрепить болтом стопорную пластину.

Проверка люфта рулевого управления. Люфт рулевого управления может вызываться ослаблением крепления рулевого колеса, кронштейна и картера рулевого механизма, вилок карданного вала, рулевой сошки на валу и рычагов поворотных кулаков, а также появлением зазоров в подшипниках винта или зацеплении шестерни (сектора) с гайкой-рейкой. При обнаружении ослабления креплений следует подтянуть крепление гаек и болтов, а при появлении зазоров - произвести регулировку.

Люфт рулевого управления рекомендуется работающем двигателе и положении передних колес, положению по прямой, для чего:

закрепить на рулевой колонке люфтомер 2 (Рис. 42), а на рулевом колесе - стрелку 1;

повернуть рулевое колесо влево на величину люфта (до увеличения сопротивления повороту, но не нарушая положения передних колес) и передвинуть стрелку так, чтобы она оказалась напротив, пуля шкалы люфтомера. Затем перемещать рулевое колесо в обратную сторону, выбирая люфт. Угол поворота стрелки соответствует люфту рулевого управления, который не должен превышать 25° при работающем двигателе.

Проверка и регулировка схождения передних колес. Признаком нарушения регулировки схождения является наличие видимого износа шин этих колес. Схождение проверяется при номинальном давлении воздуха в шинах путем замера расстояний В и А (Рис. 43) по торцам тормозных барабанов спереди и сзади на уровне оси.

Для проверки необходимо: установить автомобиль на ровной горизонтальной площадке с твердым покрытием, чтобы положение передних колес соответствовало движению по прямой;

специальной раздвижной линейкой произвести замер. При этом размер В (сзади) должен быть равным или больше размера А (спереди) на 2 мм. Расхождение колес не допускается.

В случае необходимости следует отрегулировать схождение, для чего снять один конец тяги с рычага, ослабить стяжные болты наконечника 2 и вращением его установить требуемую длину тяги 3 и установить ее на место. При регулировке схождения обращать внимание на равномерное навинчивание наконечников на тяги, а при затяжке болтов необходимо сначала затянуть стяжной болт, расположенный ближе к шарниру.

Смена масла в рулевом управлении. Для смены масла в системе рулевого управления необходимо:

поднять передний мост автомобиля так, чтобы колеса не касались земли; отвернуть пробку заливной горловины масляного бачка и сливную пробку картера рулевого механизма, отсоединить от силового цилиндра один из шлангов в месте соединения трубки со шлангом. Затем, медленно поворачивая рулевое колесо влево и вправо до упора (при неработающем двигателе), слить масло из системы в чистую посуду.

После слива масла рекомендуется промыть систему одним литром свежего масла. Фильтр заливной горловины бачка промывается отдельно в бензине или растворителе;

Рис: 42. Проверки люфта рулевого управления:

1 - стрелка; 2 – люфтомер

Рис. 43. Установочные параметры передних колес:

1 - передний мост; 2 - наконечник тяги; 3 - поперечная рулевая тяга

завернуть сливную пробку картера рулевого механизма и соединить трубку со шлангом силового цилиндра;

залить и бачок усилителя свежее масло и дать выдержку в течение 2 - 3 минут.

Масло заливается на 30 - 35 мм ниже верхнего торца заливной горловины бачка;

запустить двигатель и при его работе на минимальной частоте вращения медленно поворачивать рулевое колесо влево и вправо до упора (4 - 5 раз в каждую сторону) для заполнения гидросистемы маслом и удаления воздуха;

долить масло в бачок до требуемого уровня, опустить передние колеса автомобиля и проверить легкость управления при движении. При применении в эксплуатации недостаточно чистого масла может произойти зависание (заедание) перепускного или предохранительного клапанов насоса рулевого усилителя, что характеризуется частичным или полным отказом в работе усилителя. Для восстановления работы насоса его необходимо разобрать.

Перед разборкой насос снять с автомобиля, предварительно слив из него масло, очистить и промыть наружную поверхность. При разборке нельзя разукомплектовывать: статор, ротор и лопасти насоса, клапан и крышку перепускного клапана.

Перед сборкой насоса тщательно промыть все детали, проверить затяжку седла предохранительного клапана и собрать насос; при этом вал насоса должен вращаться свободно, без заеданий.

Рулевое управление КрАЗ

От надежности рулевого управления КрАЗ так же, как и от надежности тормозной системы, зависит безопасность движения, поэтому отказы рулевого управления, вызванные разрушениями, совершенно недопустимы. Можно считать, что для рулевых управлений наиболее характерными отказами являются отказы вследствие износа, негерметичности и отклонений характеристик рулевого управления от заданных.

Именно эти виды отказов были присущи рулевому управлению автомобилей КрАЗ с пневмоусилителем, выпускаемых до 1968 г.

Наименее долговечными элементами этого управления были подшипники шарниров рычажной системы усилителя, подтип пики рулевого механизма и прокладки крышки рулевого механизма. К недостаткам рулевого управления с пневмоусилителем следует отнести также трудоемкость обслуживания (из-за большого количества шарниров, требовавших смазки, и частых регулировок) и необходимость прикладывать к рулевому колесу большие усилия.

Рулевое управление с гидроусилителем автомобиля КрАЗ

С ноября 1968 г. на автомобилях КрАЗ-256Б взамен рулевого управления с пневмоусилителем устанавливается рулевое управление с гидроусилителем. На автомобилях КрАЗ-257 и КрАЗ-258 рулевое управление с гидроусилителем применяется с января 1971 г.

Внедрению гидроусилителей рулевого управления в производство предшествовал комплекс экспериментальных работ, в процессе которых были выбраны оптимальные параметры усилителя, изучалось его влияние на возникновение автоколебаний и на стабилизацию управляемых колес, исследовалась обратимость рулевого управления и время срабатывания усилителя.

Для определения надежности пневмо- и гидроусилителей, изучения их работы в условиях эксплуатации, а также для определения производительности автомобилей с различными рулевыми управлениями завод вместе с Киевским автодорожным институтом взял под наблюдение 12 автомобилей КрАЗ-256Б в одном из автохозяйств г.Киева.

Автомобили работали на строительстве дороги с небольшими плечами ездок; на маршруте имелось значительное количество поворотов. Не реже одного раза в две недели автомобили подвергались контрольному осмотру. Все отказы автомобилей регистрировались в отчетной документации автохозяйства, наблюдение за автомобилями велось до пробега

50-90 тыс. км. Время движения автомобилей обоих типов на поворотах измерялось на маршруте длиной 3,4 км, который имел уклоны до 2,5% на длине 500 м и шесть поворотов с радиусами 12-40 м. Для исключения влияния субъективных факторов автомобили с обоими типами усилителей управлялись одним и тем же водителем.

Изучение маршрутов в шести типичных горнодобывающих карьерах позволило установить среднее соотношение между длиной поворотов и длиной маршрутов, так что, располагая данными о скорости автомобилей на поворотах и данными о скорости на прямых участках (эти скорости для обоих типов усилителей одинаковы), можно было вычислить среднюю техническую скорость автомобилей в типичных карьерных условиях. Для автомобилей с пневмоусилнтелем она равна 21,5 км/ч, а для автомобилей с гидроусилителем 21,9 км/ч. Увеличение средней скорости объясняется тем, что на поворотах автомобиль с гидроусилителем можно быстрее повернуть на заданный угол, чем автомобиль с пневмоусилителем.

Обработка и анализ статистических данных по отказам автомобилей состояли в определении плотности распределения отказов, установлении среднего числа отказов по рулевому управлению и времени, необходимому для их устранения.

Проанализирован был также объем работ при ТО-2. Установлено, что трудоемкость ТО-2 для автомобиля с гидроусилителем существенно уменьшалась. По этим данным рассчитывался коэффициент технической готовности парка и производительность автомобиля.

Производительность автомобиля при замене пневмоусилителя гидроусилителем повышается на 8,5%, а себестоимость единицы транспортной работы снижается на 2,3%.

Руководство КрАЗ 6443 - страница 11

На автомобиле устанавливаются бездисковые колеса. Колеса (Рис. 33) устанавливаются на конические поверхности ступиц и крепятся к ним шестью прижимами. Болты и гайки всех колес имеют правую резьбу. При затяжке гаек крепления колес необходимо вначале затянуть верхнюю гайку, а затем диаметрально противоположную ей. Остальные гайки следует затягивать также попарно (крест-накрест).

1 - кольцо замочное; 2 - кольцо бортовое; 3 - шина с ободной лентой; 4 - обод колес

Рекомендуется затяжку гаек производить в несколько приемов, стараясь не перекосить колесо. Между ободьями сдвоенных колес устанавливается проставочное кольцо. Установку внутренних колес на заднем и среднем мостах необходимо производить так, чтобы вентиль камеры располагался напротив выемки на тормозном барабане. Выступы на распорном кольце должны находиться между спицами ступицы.

Монтаж и демонтаж шин должен выполниться в шиномонтажном отделении с применением специального оборудования, приспособлений и инструмента.

Монтажу подлежат только исправные, чистые, сухие, соответствующие по размерам и типам шины, камеры, ободные ленты и их элементы. Шины, камеры и ободные лепты, хранившиеся при температуре ниже пуля, перед монтажом должны быть выдержаны в нормальных условиях при комнатной температуре в течение 3 - 4 часов. Шины с производственными или эксплуатационными дефектами не разрешается применять для монтажа.

Новые шины должны быть укомплектованы новыми камерами и ободными лентами.

Ободья и их элементы не должны иметь деформации, трещин, острых кромок заусенцев, ржавчины. Поверхность ободьев, обращенная к шине, должна быть очищена от ржавчины и покрыта лаком для металла.

Меры предосторожности при демонтаже, монтаже и накачивании шин. Перед монтажом шины на обод проверить правильность сопряжения замочного кольца с канавкой основания обода.

Накачивать шину следует в два этапа. Вначале до давления 0,05 МПа (0,5 кгс/см2) с проверкой положения замочного кольца, затем довести его до номинального.

При повторной неправильной посадке заменить замочное кольцо.

Запрещается:

5.10.1. Держатель запасного колеса тягача КрАЗ-6443

Запасное колесо автомобиля установлено за кабиной в специальном держателе (Рис. 34), имеющем устройство для его механического подъема и опускания.

Рис. 34. Держатель запасного колеса:

1 - стяжка; 2 - держатель колеса; 3 - механизм подъема колеса; 4 - втулка зажимная; 5 - защелка; 6 - пружина; 7 - храповик тормоза; 8 - вороток подъема колеса; 9 - гайка) 10 - пружины тарельчатые; 11 - кронштейн откидной; 12 - трос; 13 - кронштейн троса

Для опускания запасного колеса необходимо отвернуть гайки стяжек откидного кронштейна и отвести их, вращать вороток 8 за восьмигранный конец, пользуясь специальным ключом (защелку отбрасывать не надо). При этом храповик, зажатый тарельчатыми пружинами на конусной поверхности воротка, начинает проскальзывать, в результате чего откидной кронштейн вместе с колесом опускается на тросе.

Регулировку зажатия храповика на конусной поверхности воротка 8 производить затяжкой гайки 9 через комплект тарельчатых пружин 10. Колесо должно плавно опускаться от момента на рукоятке ключа 60 - 240 H·м (6 - 24 кгс•м).

Для поднятия колеса с земли его необходимо установить в откидной кронштейн 11 и вращать вороток по часовой стрелке до полного подъема колеса. При этом вместе с воротком вращается и храповик, удерживаемый защелкой от проворачивания. Останавливаться при подъеме колеса в про межуточном положении можно в том случае, когда защелка зафиксирует очередной зуб храповика. Поднятое колесо с земли закрепить в держателе стяжками за ушки откидного кронштейна. При снятии или установке запасного колеса категорически запрещается находиться против держателя колеса.

Рулевое управление КрАЗ 6443

Рулевое управление предназначено для обеспечения движения автомобиля в заданном направлении. К рулевому управлению (Рис. 35) относятся: руленой механизм 2 с распределителем рулевого усилителя, рулевая колонка с валом и колесом, рулевые тяги, силовой цилиндр 11, насос рулевого усилителя, бачок в, трубопроводы и шланги.

Рис. 35. Рулевое управление:

1 - кронштейн крепления рулевого механизма; 2 - рулевой механизм; 3 - шланг нагнетательной магистрали; 4 - шланг питающей магистрали; 5 - шланг сливной; 6 - масляный бачок; 7 - вал карданный; 5 - рулевая колонка; 9 - шланг бесштоковой полости; 10 - шланг штоковой полости; 11 - цилиндр рулевого усилителя; 12 - насос; 13 - продольная рулевая тяга; 14 - рулевая сошка; 15 - левый лонжерон рамы

Винт рулевого механизма через входной вал распределителя рулевого усилителя соединен с валом рулевой колонки посредством карданного вала 7. Рулевая сошка 14 закреплена на шлицевом конце вала рулевого механизма и через продольную рулевую тягу 13 соединяется с двуплечим рычагом поворотного кулака. Продольная рулевая тяга обеспечивает кинематическую связь рулевого привода и при работающем усилителе разгружена от усилий поворота управляемых колес.

Силовой цилиндр рулевого усилителя установлен на картере переднего моста и посредством пальца штока поршня соединен с двуплечим рычагом поворотного кулака, воздействуя на него при повороте передних колес.

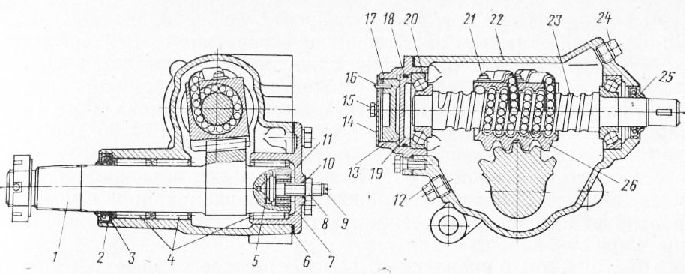

5.11.1. Рулевой механизм преобразует поворот рулевого колеса в угловое перемещение рулевой сошки.

1 Рулевой механизм (Рис. 36) состоит из винта 12 и шариковой гайки-рейки 14, находящейся в постоянном зацеплении с шестерней (зубчатым сектором) 7; эти детали размещены в общем картере 13.

Винт и, гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке 102 шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 0,002 мм. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Для получения двух непрерывных потоков качения шариков при вращении винта и для предотвращения выпадения шариков в отверстия гайки-рейки вставлены направляющие, состоящие из двух штампованных половинок, которые образуют замкнутую систему для качения шариков. Направляющие закреплены на гайке-рейке прижимом и винтами.

Шестерня (зубчатый сектор) 7 выполнена заодно целое с валом, установленным в двух металлокерамических втулках 5. Шестерня (сектор) имеет пять зубьев, средний зуб шестерни (сектора) входит в среднюю впадину гайки-рейки 14. На торце шлицевого конца вала нанесена метка для правильной установки сошки; метки на сошке и конце вала при сборке должны быть совмещены. Метка на шестерне (секторе) указывает середину центрального зуба и направлена перпендикулярно оси винта рулевого механизма.

Золотник 28 установлен на промежуточной втулке 15 в двух упорных подшипниках 17.

Шлицевое соединение винта 12 и входного вала 23 выполнено таким образом, что допускает поворот на небольшой угол сопрягаемых деталей в обе стороны от нейтрального положения для обеспечения включения золотника. Центрирование золотника в нейтральном положении осуществляется торсионом 22, установленным внутри винта и входного вала 23 рулевого механизма. «Чувство дороги» создается посредством реактивных плунжеров 29, которые дополнительно центрируют золотник в нейтральном положении.

В корпусе 18 распределителя имеется перепускной клапан 19, соединяющий при неработающем насосе полости силового цилиндра с целью уменьшения усилия, необходимого для поворота передних управляемых колес. Полости распределителя, в которых находятся упорные подшипники 17, соединены с полостью слива демпферными отверстиями малого диаметра.

Регулировка рулевого механизма может производиться в случае вынужденной его разборки или ремонта. Для регулировки необходимо слить масло из гидросистемы и снять рулевой механизм. Вначале регулируется предварительный натяг в подшипниках винта, а затем - зацепление шестерни (сектора) с гайкой-рейкой.

Рис. 36. Рулевой механизм с распределителем:

1, 24 - манжеты; 2, 8 - крышки; 3 - штифт; 4 - вкладыш; 6 - металлокерамическая втулка; 6 - кольцо; 7 - шестерня (зубчатый сектор); 9 - сферический подшипник; 10 - крышка нижняя; 11, 25 - регулировочные прокладки; 12 - винт; 13 - картер; 14 - гайка-рейка; 15 – промежуточная втулка золотника; 16 - гайка; 17 - подшипник упорный: 18 - корпус распределителя; 19 - клапан перепускной; 20 - прокладки; 21 - крышка распределителя; 22 - торсион; 23 - вал входной: 26 - шарикоподшипники; 27 - болт; 23 - золотник; 29 - плунжер реактивный

Регулировку натяга сферических подшипников 9 производить при снятой шестерне и отсоединенном распределителе изменением количества регулировочных прокладок 11, обеспечив при этом момент, необходимый для проворачивания винта, к пределах 0,9 - 1,5 Н•м (0,09 - 0,15 кгс•м). Замер крутящего момента производится при проворачивании винта рулевого механизма динамометрическим ключом.

Регулировку зацепления шестерни 7 с гайкой-рейкой 14 производить поворачиванием эксцентриковых вкладышей 4 на одинаковое число отверстий (по часовой стрелке, если смотреть со стороны шлицев) с последующей фиксацией вкладышей штифтами 3 передней 2 и задней 8 крышек. При этом средний зуб шестерни должен входить в среднюю впадину гайки-рейки. Полный угол поворота шестерни должен быть не менее 80° (по 40° от геометрической середины сектора в обе стороны).

После регулировки зацепления момент, необходимый для проворачивания винта 12, должен быть в пределах 2,4 - 3,5 Н•м (0,24 - 0,35 кгс•м) в среднем положении и уменьшаться к концам. При этом люфт винта (при закрепленной шестерне на геометрической середине) не должен превышать 1° 30 мин. Замер момента производить динамометрическим ключом.

Упорные подшипники 17 распределителя должны быть затянуты гайкой 16 так, чтобы момент вращения промежуточной втулки 15 в подшипниках был в пределах 0,02 - 0,04 Н•м (0,002 - 0,004 кгс•м). После регулировки зафиксировать положение гайки 16 отгибкой буртика в паз втулки.

После установки распределителя на рулевой механизм зафиксировать верхний конец торсиона 22 в валу 23 распределителя при нейтральном положении золотника 28. Установку золотника в нейтральное положение произвести гидравлическим давлением, после чего вал с торсионом заштифтовать.

У полностью собранного рулевого механизма момент, необходимый для проворачивания винта, должен быть не более 2,7 - 4,1 Н•м (0,27 - 0.41 кгс•м). При дальнейшем вращении винта из среднего положения в обе стороны момент должен уменьшаться.

Регулировку натяга шарикоподшипников 26 входного вала 23 производить регулировочными прокладками 25. Момент, необходимый для вращения входного пала, должен быть 0,6 Н•м (0,06 кгс•м). При этом допускается осевой люфт вала, находящегося под нагрузкой 150 - 200 Н (15 - 20 кгс), не более 0,05 мм.

5.11.2. Рулевой усилитель.

Уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес автомобиля, снижает ударные нагрузки в рулевом управлении, возникающие из-за неровностей дороги, и повышает безопасность движения.

Рулевой усилитель состоит из силового цилиндра, распределителя, насоса, бачка для масла, трубопроводов и шлангов.

Устройство силового цилиндра показано на Рис. 37.

На конце штока и в отверстии опоры цилиндра на шарнирных подшипниках установлены пальцы, с помощью которых цилиндр соединяется с двуплечим рычагом поворотного кулака и с кронштейном на картере переднего моста. Пальцы в опоре крепятся гайками, затянутыми моментом 180 - 200 Н•м (18 - 20 кгс•м). Гайка стопорится обжатием цилиндрического пояска в паз пальца.

Распределитель рулевого усилителя смонтирован в передней части рулевого механизма и крепится к его картеру. Распределитель регулирует поток рабочей жидкости, поступающей из насоса в силовой цилиндр. При работающем насосе в распределитель непрерывно нагнетается жидкость, которая в зависимости от положения золотника либо возвращается обратно в бачок, либо попадает в одну из рабочих полостей силового цилиндра; при этом другая полость силового цилиндра через сливную магистраль соединена с бачком.

Схема работы рулевого усилителя дана на Рис. 38.

Рис. 37. Силовой цилиндр рулевого усилители:

1 - грязёсъемник: 2 - полукольцо; 3 - шток; 4 - цилиндр; 5 – поршень; 6 - гайка; 7 - крышка наружная; 8 - шплинт; 9 - шайба; 10 - кольцо поршневое: 11 - уплотнитель; 12 - кольцо стопорное; 13 - подшипник шарнирный; 14 - шайба, 15 - винт; 16 - крышка внутренняя; 17 - кольцо; 18 - манжета; 19 - шайба; 30 - болт

В нейтральном положении золотника 11 нагнетаемая насосом жидкость через зазоры между золотником и корпусом распределителя 8 отводится в сливную полость А и далее в бачок. При этом поршень 3 в силовом цилиндре 1 не перемещается и усилитель не оказывает воздействия на управление автомобилем.

При повороте рулевого колеса входной вал 9 механизма перемещает золотник 11 на величину 1,8±0,15 мм от нейтрального положения. При этом нагнетательная Б и сливная А полости в корпусе 8 распределителя разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая поршень 3 со штоком 2. Движение поршня передается управляемым колесам через палец штока поршня и соединенный с ним двуплечий рычаг поворотного кулака.

При прекращении воздействия на рулевое колесо золотник 11 под усилием реактивных плунжеров 4 и центрирующего торсиона 10 устанавливается в нейтральное положение. Поворот управляемых колес прекращается.

Давление в рабочей полости силового цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается давление и под реактивными плунжерами 4, под усилием которых золотник и винт 5 стремятся вернуться в нейтральное положение. Чем больше сопротивление повороту колес и выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в нейтральное положение, тем больше усилие и на рулевом колесе.

5.11.3. Насос рулевого усилителя предназначен для нагнетания рабочей жидкости в рулевой усилитель и обеспечения ее циркуляции в гидравлической системе рулевого управления.

Насос усилителя крепится к крышке распределительных шестерен с левой стороны двигателя, а масляный бачок - на левом крыле. Насос и бачок соединены между собой питающим шлангом.

Насос (Рис. 39) - лопастного типа, двойного действия, то есть за один оборот вала насоса совершается два полных цикла всасывания и нагнетания.

В корпусе 3 насоса (в шариковом 19 и игольчатом 17 подшипниках) установлен вал 18, на наружном конце которого закреплен приводной шкив 1. На шлицах внутреннего конца вала установлен ротор 4, в радиальные пазы которого вставлены лопасти 5 (10 шт.). Ротор с лопастями находится внутри статора 16.

Рис. 38. Схема работы рулевого усилителя:

I - нейтральное положение;

II - поворот влево;

III - поворот вправо;

1 - силовой цилиндр; 2 - шток; Я - поршень; 4 - реактивный плунжер; 5 - винт; 6 - подшипник упорный; 7 - клапан перепускной; 8 - корпус распределителя; 9 - вал входной; 10 - торсион; 11 – золотник; А - сливная полость; Б - нагнетательная полость насоса

Рис. 39. Насос рулевого усилителя:

1 - шкив; 2 - манжета; 3 - корпус насоса; 4 - ротор; 5 - лопасти; 6 - ось кронштейна; 7 - неподвижный кронштейн; 4 - коллектор насоса; 9 - крышка насоса; 10 - пружина перепускного клапана; 11 - винт регулировочный; 12 - кронштейн подвижный; 13 - клапан предохранительный; 14 - клапан перепускной; 15 - диск распределительный; 16 - статор; 17 - подшипник игольчатый; 18 - валик насоса; 19 - шарикоподшипник

Статор с распределительным диском 15 и крышкой 9 крепится к корпусу насоса стяжными болтами. Правильное положение статора с. распределительным диском относительно корпуса насоса обеспечивается двумя установочными штифтами. При этом направление стрелки на статоре должно совпадать с направлением вращения вала насоса (если смотреть со стороны шкива).

Статор, ротор и лопасти подобраны на заводе по размерным группам, поэтому нельзя нарушать их комплектность при разборке насоса.

В крышке 9 насоса расположены два клапана: перепускной и предохранительный. Перепускной клапан 14 ограничивает производительность насоса при повышении частоты вращения коленчатого вала двигателя. Предохранительный клапан 13, помешенный внутри перепускного клапана, ограничивает давление масла, когда оно достигает 8 МПа (80 кгс/см5).

Сверху насос закрыт коллектором 8, к трубке которого подсоединяется гибкий шланг от бачка.

При вращении вала насоса лопасти под действием центробежной силы и давления масла постоянно прижимаются к внутренней поверхности статора, перемещаясь в пазах ротора. Лопасти захватывают масло и подают его в нагнетательную полость через отверстия в распределительном диске 15.

Натяжение ремня привода насоса усилителя регулируется специальным винтом 11. Для натяжения ремня винт вращать по часовой стрелке. Правильно натянутый ремень при нажатии на середину - ветви с усилием 40 Н (4 кгс) должен иметь прогиб 10 - 15 мм.

Бачок 6 (см. Рис. 35) служит, резервуаром для рабочей жидкости, необходимой для обеспечения нормального температурного режима работы рулевого усилителя.

Бачок имеет заливную горловину с сетчатым фильтром и горловину для возврата масла из системы.

На сливе бачок имеет бумажный фильтрующий элемент, который крепится к крышке бачка двумя пружинами.

При повышении давления на сливе (увеличение вязкости масла, засорение фильтрующего элемента) срабатывает предохранительный клапан, в результате чего часть масла сливается в бачок, минуя фильтрующий элемент.

Замена фильтрующего элемента производится после 100000 км пробега при очередном плановом ТО-2.

После обкатки следует слить отстой только из картера рулевого механизма в объеме до 0,5 л с последующей прокачкой и доливкой рабочей жидкости до нормы.

Армейский грузовой автомобиль КрАЗ-260, оснащенный приводом на все колеса, появился в производственной программе предприятия в 1979 году. Автомобиль выпускался с бортовой платформой, а также поставлялся заказчикам в виде стандартного или удлиненного шасси. Грузовик собирался Кременчугским заводом вплоть до 1993 года.

Устройство и технические характеристики

Машина построена на рамном шасси, обеспечивающем высокую жесткость и прочность. В конструкции ходовой части используются многолистовые рессоры, задняя тележка установлена на балансире. Созданный на базе грузовика тягач отличается укороченными лонжеронами, остальные узлы остались неизменными.

В качестве силовой установки используется дизельный двигатель ЯМЗ-238Л с улучшенными ТТХ. Применение дизеля с турбокомпрессором позволило снизить расход топлива, который составляет 38,5 л на 100 км пробега (при скорости 60 км/ч).

Описание характеристик мотора:

- диаметр цилиндра — 140 мм;

- ход поршня — 130 мм;

- число цилиндров — 8;

- рабочий объем — 14,86 л;

- мощность — 300 л.с.;

- крутящий момент — 1079 Н/м.

Электрооборудование грузовика рассчитано на напряжение 24В. Армейские версии оснащались дополнительными точками подключения специального оснащения. Отрицательный полюс электросхемы выведен на кузовные части и агрегаты автомобиля. Для защиты цепей от коротких замыканий используются плавкие предохранители, установленные под капотом и в кабине.

Размеры бортового КрАЗ-260 и технические характеристики:

- длина — 9030 мм;

- ширина (по бортам) — 2722 мм;

- высота (с учетом фары-искателя на крыше кабины) — 3230 мм;

- база — 4600 мм;

- грузоподъемность — 9500 кг;

- вес снаряженного (без водителя и лебедки) — 11750 кг;

- максимальная скорость — 80 км/ч.

Для установки различного оборудования выпускался КрАЗ-260Г, отличавшийся шасси с удлиненной до 5000 мм колесной базой. Машины поставлялись гражданским и военным заказчикам. В конструкции применены оригинальные лонжероны рамы и дополнительные поперечины.

Самосвал

Самосвал предназначен для перевозки насыпного груза весом до 12000 кг. Платформа изготовлена из листов стали, соединенных сваркой, задний борт конструкцией не предусмотрен. На внешней поверхности имеются ребра усиления конструкции. Встречаются машины, оборудованные платформой с обогревом выхлопными газами. Кузов имеет малогабаритный защитный козырек, предохраняющий кабину от повреждений.

На раздаточной коробке установлен редуктор отбора мощности, предназначенный для привода шестеренной помпы. Опрокидывание кузова осуществляется 1 или 2 гидравлическими цилиндрами и системой рычагов. Максимальный угол подъема платформы достигает 60°.

Военный

Армейские машины оснащены бортовой платформой, внутри которой расположены откидные лавки для перевозки личного состава. Также в войска поставлялась различная спецтехника, построенная на шасси грузовика.

Разновидностью военной техники является седельный тягач КрАЗ-260В, который создан для работы в составе автопоезда, включающего в себя полуприцеп МАЗ-938.

Машина может буксировать трал, топливозаправочные цистерны и другую технику.

Для армейского заказчика создавалась модификация Э260Е, оснащенная газовой турбиной 2-вальной схемы. Из-за большой длины силового агрегата увеличился размер капота машины. Проведенные испытания не удовлетворили военных, проект дальнейшего развития не получил.

Лесовоз

Конструкторским бюро завода был создан специальный лесовоз, имевший обозначение 260Л. Из-за загруженности завода военными заказами проект был заморожен, собрали несколько автомобилей установочной партии. Позднее такие машины создавали самостоятельно в леспромхозах, используя конверсионные шасси автомобилей.

Схема КРАЗ 260 — схемы авто

Описание обозначений элементов схемы:

Инструкция по эксплуатации

Прилагаемое к автомобилю руководство содержит следующие рекомендации:

- Пуск двигателя разрешается только при установленном в нейтральное положение рычаге коробки передач.

- Использовать для предпускового подогревателя дизельное топливо или авиационный керосин Т1.

- При эксплуатации лебедки соблюдать правила техники безопасности.

- Запрещено начинать движение на автомобиле с неисправной тормозной системой.

- Не рекомендуется снижать давление в шинах, выросшее по причине нагрева узлов при движении.

- Запрещено включать блокировки дифференциалов на дорогах с твердым покрытием.

- Переключать скорости в раздаточном редукторе и включать блокировки только на стоящем автомобиле.

- На длительной стоянке отключать батареи от бортсети.

Применение модели

260-я модель Кременчугского автомобильного завода является универсальной грузовой машиной. Кроме военной области, подобная машина широко используется в среде народного хозяйства.

Грузовой автомобиль стал популярным при помощи хорошей проходимости при разных дорожных условиях. 260-й представляет комплекс тягача с вездеходом, который может перевозить грузы, масса которых достигает 10 тонн.

Машина применяется для транспортировки зенитно-ракетных комплексов С-200 и С-300, а также прекрасно перевозит пассажиров, крупногабаритные грузы в труднодоступные регионы.

Из-за надежных качеств и неприхотливости в использовании транспортное средство КрАЗ-260 используют не лишь на отечественной земле, а и за границей, ведь машина зарекомендовала себя, как универсальная модель, техническая составляющая какой, просто великолепна. Каталог в интернете, содержит тягач и самосвал, которые часто используют в армейских целях и на различных карьерах.

Грузовик имеет радиус разворота – 13 метров, а также возможную максимальную глубину форсируемого брода – 1.2 метра. Это делает его одним из самых проходимых отечественных автомобилей.

Немалым спросом пользовались седельные тягачи КрАЗ-269В. Сзади у грузовика есть укороченная рама и наличие седельно-сцепного устройства, при помощи которого машина могла брать на буксир полуприцепы, масса которых превышает 27.5 тонн по городской трассе и 23 тонны по грунтовой дороге.

Читать дальше: Разборка двери фокус 3

Подобные грузовые автомобили применялись часто военными подразделениями, как автопоезда, для установок пусковых и зенитно-ракетных комплексов, радиолокационных станций и прочего. Удлиненное шасси, ставшее штатным для проектировок различной специальной техники, приобрело наименование 260Г.

На его платформе смогли смонтировать наличие понтонных автомобилей, мостостроительных машин, крановых и бурильных установок, опреснительных станций, автотопливозаправщиков и так далее.

Конструкторский состав предприятия, разработал также наличие опытных образцов лесовоза, какой очень похож с подобным специальным транспортом, на платформе 255Л. Но серийный выпуск так и не смогли наладить, а чуть спустя, для потребностей лесного производства выпустили специализированный КрАЗ-6437.

Плюсы и минусы

- Отличная проходимость;

- Большая грузоподъемность;

- Приемлемая высота дорожного просвета;

- Наличие системы полного привода;

- Автомобиль не является тяжелым в эксплуатации и ремонте;

- Есть все необходимые детали и запчасти;

- Довольно небольшой радиус разворота;

- Не боится перепадов температур;

- Хорошо переносит запыленные районы и работы с большой загрязненностью;

- Преодолевает глубокие броды (до 1.2 метра);

- Создавался в качестве внедорожного автомобиля;

- Довольно небольшая стоимость грузовика с полным приводом;

- Есть различные модификации;

- Мощные силовые агрегаты;

- Довольно удобная кабина;

- Есть гидравлический усилитель рулевого управления;

- Мощный внешний облик;

- Не боится перегрузов;

- Можно транспортировать полуприцепы и прицепы;

- Кабина имеет систему отопления и вентиляции;

- Удобно регулируется водительское сиденье.

- Большое потребление топлива;

- Недостаточная обзорность;

- Большие габариты;

- Шумность;

- Салон еще далек от европейских аналогов;

- Кабина КрАЗ 260 является уже устаревшей.

Особенности коробки передач КрАЗ

КПП на КрАЗ — внешний вид

Встречающаяся на КрАЗе механическая коробка передач дополнена неподвижными осями валов. Она обеспечивает бесшумное переключение скоростных режимов. Эффективностью работы отличаются шестерни постоянного зацепления.

Схема КПП КрАЗ отображает наличие следующих отдельных элементов:

- картер;

- крышка коробки;

- механизм переключения;

- шестерня отбора мощности;

- шлицевая втулка синхронизатора;

- масляный насос;

- валы и т.д.

КПП на КрАЗ — схема

Присутствующий картер КПП КрАЗ изготовлен из серого чугуна. Данный материал широко применяется в области машиностроения, эффективно поглощает вибрационные колебания. Картер имеет специальное отверстие, посредством которого представляется возможным контролировать уровень трансмиссионной жидкости. Привод управления коробкой – дистанционный. При его поломке хуже станут включаться передачи. Необходимо осуществление его регулировки.

Коробка передач на КрАЗе включает синхронизаторы, которые облегчают активизацию скоростных режимов. Гидропневматический привод включения сцепления отличается быстротой срабатывания.

КПП ЯМЗ-238А — схема

На КрАЗе может присутствовать коробка передач ЯМЗ-238Б (4 ст.), которая дополнена демультипликатором (8 передач вперед и 2 назад). Данный тип трансмиссии облегчает управление машиной. Коробка передач ЯМЗ-238Б имеет сухое двухдисковое сцепление. Благодаря делителю обеспечивается щадящий режим работы автомобильной системы. Также, он снижает необходимость частого переключения водителем передач.

Подводим итоги

КрАЗ-260 получился очень сбалансированным и мощным. Его отечественные аналоги имели намного более слабый силовой агрегат. Возможно поэтому именно КрАЗы часто применяли для транспортировки тяжелого оборудования, например, танков.

Более того, модель получила солидную высоту дорожного просвета, которая вместе с системой полного привода на все шесть колес обеспечивает транспортному средству просто великолепную проходимость.

Не зря большую часть машин используют для нужд армии, где, как раз, и требуется надежность, неприхотливость, мощность и проходимость. Невзирая на то, что машина создавалась для бездорожья, комфорта ее не лишили. Модель получила гидравлический усилитель рулевого колеса, систему отопления и вентиляции, регулируемое водительское сидение.

Видно, что при разработках на Кременчугском автомобильном заводе не думали лишь о проходимости и мощи, а позаботились об обеспечении довольно неплохого уровня комфортабельности. Автомобиль не боится перегрузов, поэтому его довольно часто используют в качестве надежных работников на различных карьерах и лессовых производствах.

Конечно, двигатель кушает очень много, но зато и мощности тут предостаточно, чтобы перевезти даже очень тяжелый груз. Односкатные колеса, получившие внедорожные шины, помогут выбраться практически из любого бездорожья. Новый автомобиль уже не купить, но его часто приобретают с рук, так как его цена намного ниже европейских аналогов.

Параметры модификаций

Для КрАЗа-260 и его модификаций существуют некоторые отличия в параметрах. Для сравнения выбраны 260, 260Г и 260В.

Масса этих снаряженных автомобилей составляет 12,425, 11,210 и 10,9 т соответственно. При этом полная масса:

- 260 – 22 т,

- 260Г – 21,680 т,

- 260В – 20,9 т.

Знаете ли вы технические характеристики КрАЗа-250 — грузовика, применяемого как в военной, так и строительной отрасли? А здесь вы найдете описание 255 серии автомобилей Кременчугского завода.

Допустимая нагрузка на седло для всех трех автомобилей составляет 9,5 т. Полная масса буксируемого прицепа может достигать для 260 и 260Г до 10 т, для 260В – до 23 т.

База КрАЗа-260 и 260В составляет 6 000 мм, для 260Г – 6 400 мм. Между передней осью и серединным мостом расстояние составляет 4 600 мм и 5 000 мм соответственно.

Для всех рассматриваемых модификаций расстояние между промежуточным и задним мостами будет 1 400 мм.

Габариты машины характеризуют длина, ширина и высота. Для КрАЗа-260 эти показатели составляют 9 030 мм, 2 722 мм и 3 230 мм соответственно.

Для модификации 260Г это 10 130 мм, 2 722 мм и 3 230 мм, для 260В – 8 220 мм, 2 722 мм и 3 230 мм.

Читайте также: