Как восстановить посадочное место гильзы на блоке камаз

Обновлено: 16.05.2024

Как восстановить посадочное место гильзы на блоке камаз

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Рекламные предложения на основе ваших интересов:

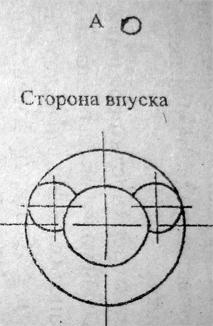

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Замена гильз и деталей шатунно-поршневой группы двигателя КАМАЗ

Как ремонтировать шатунно-поршневую группу КАМАЗ-740?

Наша задача освоить приемы разборочно-сборочных работ и основы комплектации деталей при замене изношенного гильзо-поршневого комплекта.

Содержание работы:

1 Выполнение необходимых разборочных работ применительно к деталям гильзо-поршневого комплекта.

2. Комплектование деталей гильзо-поршневой группы с учетом требований ТУ на сборку.

3. Выполнение сборочных работ при установке гильзо-поршневого комплекта на двигатель.

Замена поршневых колец

своими руками.

Как узнать, что надо

менять поршневые кольца?

Комплект гильз цилиндров и деталей шатунно-поршневой группы на двигателе КамАЗ-740 заменяют в условиях автомастерской без снятия двигателя с автомобиля в объеме работ текущего ремонта.

Перед началом разборочно-сборочных работ должны быть опорожнены системы охлаждения двигателя и системы смазывания.

1) Жидкость из системы охлаждения сливают через три краника (5320-8105010, 5320-1305010), открыв крышку расширительного бачка (5320-1304010).

2) Для слива масла необходимо вывернуть сливную пробку из поддона картера (870886). После слива ввернуть ее на место вместе с прокладкой (870625). Масло сливать только из прогретого двигателя!

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

После проведения разборочных работ на рабочем месте для повторного использования остаются следующие сборочные единицы и детали (при условии годности для дальнейшей эксплуатации):

- коллекторы выпускные в сборе (740.1008020);

- фильтр тонкой очистки топлива (740.1117010);

- компрессор пневматического тормоза в сборе (5320-3509015);

- коллектор впускной правый в сборе (740.1115012) с расширительным бачком и трубками (5320-1311010);

- коллектор впускной левый в сборе (740.1115014);

- стойки коромысел с коромыслами в сборе (740.1007091-10, 740.1007140);

- штанги толкателей в сборе (740.1007176);

- болты головок цилиндров (740.1003016-02);

- головки цилиндров с клапанами в сборе (740.1003010-11);

- крышки головок цилиндров (740.1003264-21);

- форсунки в сборе (33.1112010);

- скобы крепления форсунок (740.1009010);

- картер масляный в сборе. (740.1009010);

- картер масляный в сборе с шестерней ведомой привода насоса масляного (740.10110101-02), трубкой всасывающей (740.1011398) и трубкой подводной клапана системы смазывания (740.1011538).

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали, непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке двигателя, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разработке нормали (болты, гайки, шайбы и др.) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждение более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические или электрические). При недостаточном крутящем моменте гайковерта для трогания с места (или нормированного момента затяжки) болта, гайки следует применять динамометрический ключ с торцовыми головками.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное верхнее гильзы (740.1002031) - 8 шт.;

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.;

- вкладыш нижней головки шатуна (740 1004058 «или 740.1004058Р)- 16 шт.;

- прокладка заднего фланца трубки клапана (740.1011091) - 1 шт.;

- прокладка (740Л 009040) - 1 шт.;

- прокладка головки цилиндра (740.1003213) - 8 шт.;

- прокладка уплотнительная головки цилиндра(740Л003213-11) -8 шт.;

- прокладка крышки головки цилиндра (740.1003270-10) - 8 шт.;

- прокладка фланца водяной трубы (740.1303268) - 8 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.;

- прокладка соединительного патрубка (740 1115036-01) - 2 шт.;

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.;

- прокладка патрубка (740.1008050) - 8 шт.;

- прокладка (864420) - 2 шт.

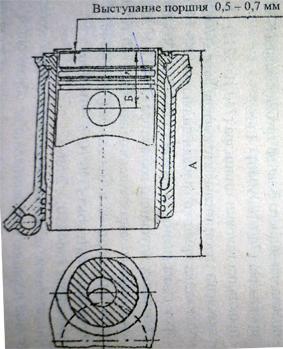

При установке поршней в гильзы цилиндров необходимо проверить соответствие поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра (индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы). Поршни с индексом 10 можно устанавливать в любые гильзы (КЭ 20).

После проведения сборочных работ регулируют зазоры между клапанами и коромыслами, заправляют двигатель свежим моторным маслом, охлаждающей жидкостью и обеспечивают поступление топлива к форсункам. Производят запуск двигателя.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. В соединениях не должно быть следов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки не допускается.

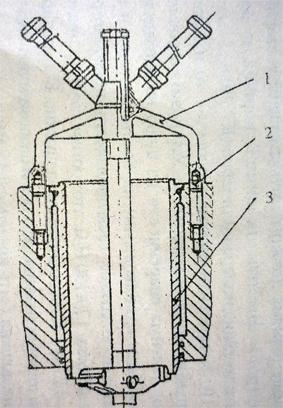

1 - съемник, 2 - опора, 3 - гильза цилиндра.

![]()

Обработку деталей под ремонтный размер

проводят во время

капитального ремонтаа двигателя

1. Стенд лабораторный для крепления двигателя КамАЗ-740.

2. Верстак слесарный с тисками слесарными ГОСТ 4045-75.

3. Линейка измерительная с пределом измерения 300 мм (линейка - 300 ГОСТ 427-75).

4. Штангенциркуль ШЦ-П-250-0,05 ГОСТ 166-89.

5. Микрометр МК-125-1 ГОСТ 6507-78

6. Щуп № 2 ГОСТ 882-75.

7. Ключ динамометрический с предельным крутящим моментом 240Н*м.

9. Отвертка 175x0,7 ГОСТ 24437-80.

10. Плоскогубцы ГОСТ 7236-86.

11. Ломик для поворота коленчатого вала.

12. Приспособление специальное инерционное для снятия крышки шатуна.

13. Съемник специальный для снятия гильз.

14. Приспособление специальное для запрессовывания гильз цилиндров.

15. Обойма для установки поршня в гильзу цилиндра.

Порядок выполнения работы по замене гильз цилиндров и шатунно-поршневой группы двигателя КАМАЗ-740

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

1. Повторить все разборочные операции по ремонту головки блока цилиндров.

2. Вывернуть 22 болта крепления картера масляного к блоку и шесть гаек. Снять болты, гайки и 28 шайб пружинных. Снять масляный картер (740 1009010) и прокладку (740.1009040).

3. Вывернуть болт крепления трубки всасывающей масляного насоса, два болта крепления к блоку трубки подводной клапана системы смазки, три болта крепления масляного насоса к блоку. Снять болты с пружинными шайбами. Снять масляный насос в сборе с ведомой шестерней привода масляного насоса (740.10110101-02) всасывающей трубкой (740.1011398) и подводной трубкой клапана системы смазывания (740.1011538), прокладкой заднего фланца трубки клапана (740.1011091). Уложить на верстак, предохранив от попадания пыли и грязи.

4. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Отвернуть четыре гайки болтов крепления крышек шатунов 1-го и 5-го цилиндров, снять крышки с вкладышами (740.1004055, 740.1004058)7 вынуть вкладыши, уложить крышки на верстак.

Вытолкнуть поршни с шатунами в сборе из 1-го и 5-го цилиндров. Установить соответственно крышки 1-го и 5-го шатунов на шатуны (разукомплектование шатунов и крышек не допускается). Убедиться в правильности постановки клейм спаренности на шатуне и его крышке. Совместить обе части шатуна по клеймам, установить болты и навернуть гайки без затяжки. Уложить поршни с шатунами и кольцами в сборе на верстак.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

6. Произвести комплектацию новых и восстановленных деталей для обеспечения установки гильзо-поршневого комплекта на двигатель:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное гильзы верхнее (740.1002031) - 8 шт.,

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.,

- вкладыш нижней головки шатуна (740.1004058 или 740.1004058Р)

7. Зачистить от забоин и ржавчины и протереть посадочные пояски в блоке цилиндров Смазать посадочные пояски в блоке и у гильзы моторным маслом, применяемым для смазывания двигателя. Установить в кольцевые проточки блока два уплотнительных кольца (740 1002024); и под бурт гильзы - уплотнительное верхнее кольцо (740.1002031) При установке колец не допускать их скручивания. Запрессовать последовательно восемь гильз в блок цилиндров.

8. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Протереть и смазать моторным маслом гильзы 1-го и 5-го цилиндров и 1-ю шатунную шейку коленчатого вала.

Отвернуть гайки, крепящие крышки шатунов 1-го и 5-го цилиндров, снять крышки. Установить вкладыши нижней головки шатуна (740.1004058 или 740.1004058Р) в постели крышки и стержня шатуна. Обеспечить соответствие размеров вкладышей размерам шатунных шеек коленчатого вала.

9. Установить смежные поршневые кольца на поршнях 1-го и 5-го цилиндров замками в противоположные стороны. Вставить последовательно поршень 1-го и 5-го цилиндров в сборе с шатуном и кольцами в гильзы соответствующего цилиндра (выточки под клапаны на днище поршня должны быть смещены в сторону развала блока цилиндров). Выбить на днище поршня и на торце гильзы соответствующие номера цилиндров (КЭ 40).

10. Установить нижние головки 1-го и 5-го шатунов на 1-ю шатунную шейку коленчатого вала. Установить соответствующие крышки шатунов (клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми) на болты шатунов и навернуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом, момент затяжки 120-130 Н*м, что соответствует удлинению стержня болта на 0,25-0,27 мм. Контролировать удлинение. Контролировать зазор между торцами нижних головок шатунов и щеками коленчатого вала Суммарная величина должна быть не менее 0,15 мм.

Проверить свободу проворачивания коленчатого вала.

11. Обеспечить комплектацию новых и работоспособных деталей для обеспечения установки масляного насоса и масляного картера в сборе на двигатель:

- насос масляный с шестерней в сборе (740.1011010-02) - 1 шт.;

- трубка всасывающая масляного насоса (740.1011398) - 1 шт.;

- трубка подводная клапана системы смазывания (740.1011538) -1 шт.

- прокладка заднего фланца трубки клапана (740.1011091) - 1 ш

- картер масляный в сборе (740.1009010) - 1 шт.;

- прокладка (740 1009040) - 1 шт.

13. Нанести на поверхность прокладки масляного картера (740.1009040) тонкий слой уплотнительной пасты, установив прокладку нашесть шпилек. Установить масляный картер (740.1009010), навернуть шесть гаек и ввернуть 22 болта, предварительно надеть на болты и шпильки пружинные шайбы. Окончательную затяжку болтов и гаек произвести динамометрическим ключом с моментом 15-17 Н*м.

1 - обойма, 2 - поршень, 3 - гильза цилиндра.

14. Повторить комплектацию и сборочные операции по замене головки цилиндра (работа 1).

Как восстановить посадочное место гильзы на блоке камаз

Во время эксплуатации бывают случаи, когда возникает трещина гильзы

При образовании трещины появляются пузырьки в расширительном бачке

Определяем, в каком цилиндре образовалась трещина гильзы следующим образом:

Сливаем часть охлаждающей жидкости.

Снимаем коллектора впуска воздуха.

Заливаем охлаждающую жидкость по уровню отверстий в головках.

Заводим дизель и смотрим, из какого отверстия в головках начнут выходить пузыри.

Где появятся пузыри, там и микротрещина.

Оперативно снять гильзу можно следующим образом:

Демонтируем головку цилиндра.

С помощью топора и ножовки изготавливаем чурку меньшего диаметра.

Она должна свободно входить в гильзу цилиндра.

По высоте должна быть примерно 100 мм. Раскалываем ее пополам.

Из подходящей доски изготавливаем клин.

Проворачиваем коленчатый вал, чтобы поршень ушел вниз.

Вставляем наше приспособление в гильзу.

Забиваем клин. (Операции показаны на снятом двигателе)

Проворачивая коленчатый вал, поршень, упираясь в наше приспособление, выталкивает гильзу.

Устанавливаем новую гильзу и собираем в обратной последовательности.

Можно поменять гильзу на установленном двигателе, не снимая поддон. Для этого на новой гильзе нужно на токарном станке сделать заход, чтобы не поломать кольца.

РЕМОНТ И ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СИЛОВЫХ АГРЕГАТОВ С ДВИГАТЕЛЕМ КамАЗ 740.11-240

В данном учебном пособии не рассматриваются особенности съема силового агрегата с автомобиля, его разборка, мойка узлов. Рассматривается состояние деталей силовых агрегатов 740.11 - 240 по результатам дефектовки и технологии их ремонта. Приводятся данные по исследованиям на ЗАО «Ремдизель».

БЛОК ЦИЛИНДРОВ В СБОРЕ

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость. С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней. С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра. Комплектация и марка материалов составных частей приведена в табл. 5.1 .Возможные дефекты и способы ремонта также приведены в табл. 5.1.

Основой качественного ремонта служит тщательная дефек- товка: осмотр внешний, проверка состояния резьбы, замеры

Карта дефектации блока цилиндров

Наименование детали или сборочной единицы

Блок цилиндров в сборе с коренными крышками

СЧ 25 ГОСТ1412-85

Болт крепления крышки подшипника коленчатого вала

Сталь 40ХН2МА ГОСТ 4543-71

Болт стяжной крепления крышки М16х6дх70

Сталь 40ХН2МА ОСТ 4543-71

Болт стяжной крепления крышки 16-6gx95

Сталь 40ХН2МА ГОСТ 4543-71

Втулка промежуточных шеек распредвала

биметаллическая: сгаль 080-ВТ -Т-2-К-А ТУ-4-1207-82; бронза

не менее 60 HRB

не менее 65 HRB

гзмеры, мм предельно допустимый

Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3 на блок, но не более 2 на сторону

Продолжение табл. 5.1

То же, выходящие на перегородки между цилиндрами

Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока

Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу

Установить ввертыши на герметик

Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм

Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм

Трещины по бурту под гильзу по глубине окружности

Трещины и сколы резьбовых бобышек

- 1. Поставить ввертыш.

- 2. Наплавить.

Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящие на нижнее посадочное место гильзы

Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить клеящим составом под давлением и стянуть болтом

Трещина по бобышке болта крепления крышки

Место окончания трещи-

Продолжение табл. 5.1

подшипника коленчатого вала

ны засверлить, установить резьбовую вставку или ввертыш

Трещина по масляному каналу, выходящая на постель коленчатого вала

Место окончания трещины засверлить, установить резьбовую втулку на герметик

Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона

Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу

Сколы по технологическим отверстиям глубиной не более 15 мм, по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона

Сколы бобышек под установочные штифты передней крышки и картер маховика

Кавитационное разрушение в зоне крепления водяного насоса:

1. Заполнить кавитационные полости

Продолжение табл. 5.1

- 2. Расточить, установить чашечную заглушку.

- 3. Заварить.

Раковины, коррозия на плоскостях прилегания головок цилиндров:

- коррозия паро-водоотво- дящих отверстий не более 1,5 мм (3 огв.) на сторону от номинального расположения

- 1. Заварить.

- 2. Установить втулку.

- в местах прилегания уплотняющих выступов прокладки головки

- вне мест прилегания уплотняющих выступов прокладки головки

Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки

с установкой шаблона.

2. Восстановить эпоксидной композицией.

Износ, задир, прижог постелей коренных подшипников:

- не более Ш 100,3 мм

Обработать в ремонтный размер Ш 100,5 ь0 ' 04

Продолжение табл. 5.1

Расточить в размер Ш104 мм, приварить промежуточные вкладыши

Износ, задир втулок распределительного вала

Заменить втулки,с последующей расточкой в блоке

Износ, задир поверхностей под упорные полукольца

- 28

- -0,021

- 1. Обработать торцы в ремонтный размер

- 27,4

Смятие (скол) на грани паза под «усик»

Подварить, зачистить в размер 14^’ 2 мм

Залом шпилек, износ, срыв резьбы в разных местах

Удалить шпильку, установить ввертыш или резьбовую вставку

Окончание табл. 5.1

Срыв резьбы под рым- болт, скол или трещина на бобышке

Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.

№ 740.1002 053 - рым; дет.

№ 740.1002 058 - болт - 1 шт.

посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

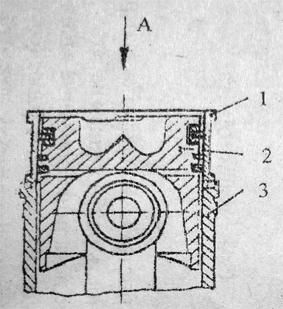

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис. 5.2.

При износе коренных постелей более чем на 0 100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер 0 104 +0 ' 03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с рис. 5.3.

Далее постель растачивается в размер 0 100 +003 мм при установке крышек 740.1005 152/140 номинального размера или в размер 0 100,5 +003 мм при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

В случае глубокого проворота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточке в зону отбеленного

Рис. 5.1. Дефекты блока цилиндров

Рис. 5.2. Приспособление для расточки постели коренных подшипников и опор распределительного вала:

- 1 - основание; 2 - плита задняя; 3, 4 - прихваты;

- 5 - борштанга для расточки постелей распределительного вала;

- 6 - борштанга для расточки постелей коренных подшипников;

- 7 - плита передняя; 8, 10 - штыри; 9 - пластина для базирования блока чугуна следует предварительного расточить торцы 5-й постели до размера 25-26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсую- щейся проволокой ПАНЧ-11 0 1,2 мм ТУ 4821-593-55 при силе тока 1=100-120 А и напряжении 11д=16-18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника - медной пластиной.

Наплавку производить короткими участками длиной 30-50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлиф- машинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцов пятой коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис. 5.4).

Такой метод восстановления позволяет получить номинальные размеры, как по длине постели, так и по диаметру 126 мм.

Рис. 5.3. Схема промежуточной приварки вкладышей:

- 1 - основание постелей; 2 - промежуточные вкладыши;

- 3 - торец пятой постели; Д - диаметр расточки

Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на пятой крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлиф- машинкой с кругом ППбОхб марки 38А-25НТ2БУ (заменять крышку 5-коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис. 5.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку 0 115,5 мм, антиадгезионную к этим клеям. После

Рис. 5.4. Схема резцовой головки для расточки торцов пятой коренной постели:

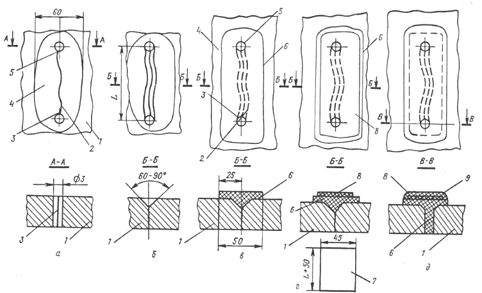

Для восстановления трещин на перегородках между 2, 3, 6 и 7 цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом 0 3-4 мм угловой пневмодрелью. Затем сверлится отверстие 0 8,7 мм перпендикулярно трещине на глубину 125 мм (рис. 5.5), затем отверстие рассверливается до 0 10,7 мм на глубину L+3 мм, где L - расстояние от стенки до трещины. Далее цекуется площадка 0 26 мм на глубину 2±0,5 мм под

Рис. 5.5. Ремонт трещин на перегородке между цилиндрами:

1 - блок; 2 - стяжной болт; 3 - технологическая пробка головку болта и нарезается резьба М10х1,25-6д за трещиной, нарезается резьба М12х1,25-6д глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (рис. 5.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещина на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до 0 10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием 0 7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие 0 14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия № 4, размер 334±0,2 мм для отверстия № 3, размер 488±0,02 мм для отверстия № 2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслока- налов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

Лопнула гильза в блоке цилиндров: причины и доступные способы ремонта

Гильза блока цилиндров является одной из деталей, относящихся к поршневой группе двигателя внутреннего сгорания. Учитывая особенности ее работы в агрессивной среде, гильза подвержена воздействию высоких температур, перепадам давления и детонации, в результате чего в процессе эксплуатации могут возникнуть повреждения и дефекты гильзы блока цилиндров.

Именно эти дефекты необходимо незамедлительно диагностировать и устранить во избежание более серьезных проблем с ДВС. В этой статье мы рассмотрим несколько основных эксплуатационных дефектов гильз блока цилиндров, причины возникновения таких дефектов и способы их устранения.

Дефекты гильз блока цилиндров

Итак, среди основных дефектов, связанных с гильзой, следует выделить:

- износ внешней поверхности гильз;

- образование трещин в гильзах блока цилиндров;

- излом бурта гильзы блока цилиндра;

- дефект внутренней поверхности гильзы (зеркало);

Износ внешней поверхности гильз достаточно распространен. Большая часть внешней поверхности гильзы БЦ находиться в контакте с охлаждающей жидкостью. Из-за вибрации гильзы при работе двигателя возникают пузырьки, которые взрываются у наружной стенки гильзы, этот процесс называемый кавитацией и приводит к кавитационному изнашиванию, а также коррозионным процессам.

Устранить такой дефект можно путем наложения полимерных композитов на поврежденные участки. Но, к сожалению, такой ремонт не даст полной гарантии, что проблема будет полностью устранена. Возможно, в ближайшем будущем потребуется все-таки заменить гильзу.

Чтобы не допускать коррозионных процессов и кавитационного изнашивания внешних стенок гильзы, автовладельцу необходимо применять только качественные специальные охлаждающие жидкости (антифризы или ТОСОЛы), часто рекомендованные самим производителем ДВС.

- Также частой неполадкой является образование трещин в гильзах блока цилиндров. Зачастую, трещины в ГБЦ и БЦ появляются в результате неправильной эксплуатации агрегата (длительная работа двигателя на повышенных оборотах, использование топлива, не рекомендованного производителем силовой установки и т.д.).

Немаловажным фактором в проявлении дефекта является резкое изменение скорости вращения коленчатого вала двигателя до отсечки на непрогретом моторе, а также использование некачественных смазочных материалов, охлаждающих жидкостей.

Косвенными симптомами описанного дефекта могут быть:

- нарушение температурного режима мотора при рабочем термостате;

- субъективное ощущение уменьшение мощности ДВС;

- появление в моторном масле эмульсии, а также эмульсия в расширительном бачке;

- запах выхлопных газов из расширительного бачка;

Указанные признаки могут стать причиной обращения на квалифицированное СТО с целью проведения углубленной диагностики и выявления возможных трещин в гильзах блока цилиндров.

Основным методом выявления трещин являются: рентгенография и метод определения трещин посредством красящих химических растворов. В случае выявления дефекта, основным и единственным методом устранения является замена гильзы, поскольку дефектная гильза с трещиной ремонту не подлежит.

Излом бурта гильзы блока цилиндров

Излом бурта гильзы блока цилиндров может являться следствием:

- перекоса в области седла буртика гильзы;

- нарушения технологии обработки при ремонте и восстановлении гильз блока цилиндров;

- неподходящей по высоте и размерам прокладки ГБЦ;

- наличия посторонних частиц между гильзой блока цилиндра и буртом (стружка, уплотняющие средства, остатки старой прокладки и т.д.).

Чтобы не допустить излома бурта гильзы необходимо во время сборки мотора:

- обеспечить чистоту обработки поверхностей бурта и блока цилиндров;

- убедиться в качестве устанавливаемых под гильзами колец;

- толщина прокладки ГБЦ должна соответствовать техническим требованиям по данному изделию.

Во время установки головки блока цилиндров необходимо выполнять протяжку болтов динамометрическим ключом с усилием, указанным в технической документации, согласно правильной последовательности протяжки болтов при установке ГБЦ.

Если своевременно обнаружить дефект гильзы и устранить его, тогда в дальнейшем можно избежать более серьезных последствий, а также сэкономить на ремонте двигателя. Дело в том, что при наличии дефектов гильзы во время активной эксплуатации ТС часто из строя выходит сам поршень, шатун коленвала и т.д.

Дефект внутренней поверхности гильзы

При эксплуатации транспортного средства на запыленных дорогах и в промышленных городах через воздушный фильтр или негерметичное соединение воздуховодов, а также с грязным топливом и плохо отфильтрованным моторным маслом частицы пыли попадают в цилиндры ДВС.

Рекомендуем также прочитать статью о том, как выполняется расточка и гильзовка блока цилиндров. Из этой статьи вы узнаете о том, какие нюансы и особенности следует учитывать в рамках проведения указанных операций.

С целью предотвращения попадания абразива в цилиндры ДВС, владельцу автомобиля необходимо проводить ТО согласно строго определенного регламента. При проведении ТО нужно акцентировать внимание на проверке герметичности соединений воздуховодов, а также использовать рекомендованные производителем масла и фильтры.

Подведем итоги

Рекомендуем также прочитать статью о том, какие преимущества и недостатки имеет гильзованный двигатель. Из этой статьи вы узнаете о том, для чего необходимо гильзование блока, а также какие сильные и слабые стороны имеет подобное решение.

В подобной ситуации оптимально воспользоваться помощью квалифицированных специалистов и провести дефектовку, так как непрофессиональный ремонт или замена гильз блока цилиндров не по технологии может существенно сказаться на сроке службы и стабильности работы ДВС.

Для чего в блок цилиндров устанвливается гильза. Преимущества и недостатки гильзованных моторов, блоки из алюминиевых сплавов, особенности, ремонт.

Ремонт чугунного или алюминиевого блока цилиндров двигателя при помощи гильзовки. Виды гильз и как гильзы вставляются в блок. Советы и рекомендации.

Для чего и когда головку блока цилиндров необходимо шлифовать. Как проверить привалочную плоскость головки блока своими руками. Фрезеровка и шлифовка ГБЦ.

Что такое дефектовка двигателя и в каких случаях необходимо выполнять дефектовку мотора. Особенности проведения дефектовки силового агрегата, рекомендации.

Что значит капремонт двигателя автомобиля, какие работы выполняются. От чего зависит ресурс двигателя до капремонта и как его увеличить. Полезные советы.

Как определить, когда двигателю нужно делать капитальный ремонт: ресурс мотора, основные признаки скорого капремонта. Как выполняется ремонт ДВС, советы

Причины обрыва бурта цилиндра

При затяжке болтов головка блока сильно прижимается к блоку цилиндров. При этом болты крепления головки блока и правила затяжки разработаны таким образом, что связь головки блока цилиндров с блоком выдерживает максимальное давление цикла вплоть до 200 бар. В результате через болты и прокладку передается гигантское усилие на седло буртика. Поэтому очень важно, чтобы усилие передавалось через прокладку на седло строго вертикально (на рис. 1 показан правильный монтаж). В дальнейшем это поможет избежать обрыва бурта гильзы цилиндра.

Только правильный монтаж гарантирует правильное распределение сил (рис. 1)

Гильзы цилиндра производятся из чугуна. Наряду с массой позитивных характеристик этот материал является хрупким и не выдерживает изгибающих моментов. Если усилие передается даже под небольшим углом, в верхнем конце гильзы цилиндра появляется изгибающий момент, который может привести к излому или обрыву бурта.

Причины возникновения изгибающего момента и последующего обрыва бурта

Посторонние частицы

Совет: перед запрессовыванием предварительно обработанной гильзы цилиндра следует прервать процесс не доходя несколько миллиметров до поверхности, чтобы при помощи сжатого воздуха удалить возможно попавшие в щель между буртиком и седлом посторонние частицы.

Неровности и перекосы в области седла буртика в блоке цилиндров

Причиной тому служит тенденция к снижению веса двигателей. Чем тоньше стенки картера, тем сильнее перекос. В то же время современные силовые агрегаты обладают большей мощностью, характеризуются более высоким максимальным давлением цикла и вращательным моментом. Так в двигателях с пробегом более 500 000 км могут наблюдаться такие перекосы, что при установке новой гильзы цилиндра необходимо заново обрабатывать седло блока. Плоскопараллельная притирка седла буртика в блоке производится при помощи сверлильно-расточного станка или мобильного лоботокарного инструмента вручную. Важно, чтобы поверхность была строго горизонтальна (см. рис. 3, 4), а острая кромка поверхности седла срезана (под углом около 1 x 45°, см. рис. 5). В противном случае велика опасность излома бурта.

Срез острой кромки седла буртика (рис. 5)

Возможность излома при отсутствии среза (рис. 6)

Неподходящая прокладка головки блока цилиндров

Также может стать причиной неправильного распределения сил в области буртика (рис. 7) из-за слишком маленького диаметра либо неверно выбранной высоты прокладки. Наш совет: используйте только оригинальные прокладки, которые предназначены для данной модели двигателя. Более дешевые имитации могут отличаться в размерах и материале от оригинальных прокладок, что приведет к последствиям, затраты на ликвидацию которых окажутся несоизмеримо больше.

Неправильное распределение сил из-за неподходящей прокладки (рис. 7)

Обработка головки блока цилиндров: если канавка не выровнена, силы перераспределятся неправильно (через противопожарный борт) и гильза сломается (рис. 8)

Неправильная обработка

Иногда головка блока цилиндров, например, у некоторых моделей Volvo, имеет канавку по всему периметру, в которую входит противопожарный борт, причем головка и гильза цилиндра не должны соприкасаться. Если вследствие перекоса или повреждения головка блока требует выравнивания, канавка должна быть пропорционально увеличена. В противном случае есть опасность того, что усилие будет направлены не на прокладку, как должно быть, а на противопожарный борт гильзы цилиндра (рис. 8).

Халатность стоит дорого

В противном случае после пуска двигателя сломанная гильза сдвинется в направлении коленчатого вала, и как только место излома окажется на высоте первого поршневого кольца, поршневое кольцо выскочит выше места излома. При обратном ходе поршня он вдавит гильзу цилиндра. Вращающийся коленчатый вал разобьет гильзу, поршень и шатун также будут повреждены. В результате мастер-ремонтник будет иметь дело с шатуном, торчащим со стороны блока цилиндров.

Купить качественные поршневые группы недорого вы можете в нашем магазине. Ознакомьтесь с прайсом продукции на нашем сайте.

Читайте также: