Как крепится шкворень полуприцепа маз

Обновлено: 15.05.2024

Левый шкворень. Подготовка к зиме часть 4.

Когда стал устанавливать новые колеса, то обратил внимание на люфт левого колеса. Осмотром определил, что люфтит в районе шкворня. Делать нечего — придется ремонтировать, не ставить же новые колеса на на разбитую ходовку.

В этой заметке я опишу все этапы замены и модернизации шкворня на балке МАЗ-500. Такая у меня стоит. (Шкворень этой балки имеет коническое посадочное место, его иногда морковкой называют)

Три года назад, я на свой страх и риск решил модернизировать шкворневой узел на своей машине, а именно — заменил латунные втулки цапфы, которые требовали обработки разверткой на игольчатые подшипники от балки нового образца.

Первым делом снял тормозной барабан. Но просто так он сниматься не захотел, пришлось использовать лебедку.

Здесь вспоминается один случай, когда знакомый водитель менял шкворень и при этом балку установил на домкрат. Он решил, что балка большая и массивная и домкрат на процесс выбивания шкворня ни как не повлияет. Он целый день молотил по шкворню кувалдой, разбил его в какую-то неимоверную шляпу и устал так, что рук поднять не мог. Когда я это увидел, то поставил под балку чурку ( чурку по возможности лучше ставить вертикально) и одним ударом выбил шкворень. Для парня это было сродни цирковому фокусу.

Подшипники внешне не повреждены, шкворень тоже в идеальном состоянии.

Распорная втулка однозначно под замену, и подшипники на всякий случай тоже решил заменить. Подшипники сюда ставятся НК 5025. На одну цапфу нужно 4 подшипника, устанавливаются попарно 2 сверху и 2 снизу заместо латунных втулок в их посадочные места. Подшипники входят с небольшим усилием, между подшипниками остается небольшое расстояние как раз напротив товотницы, что обеспечивает смазку подшипников. Ни какую распорку между подшипниками ставить не нужно, как показала практика, подшипники со своих мест ни куда не смещаются.

Сборка производится в обратной последовательности. Еще пару слов о шкворне. Когда будете покупать новый шкворень или ставить старый, то обратите внимание, чтобы тело шкворня, в том месте, где оно прокатывается по подшипнику, было цилиндрическим, без каких либо лысок или проточек. И еще шкворни МАЗ и КРАЗ, при внешней схожести не взаимозаменяемы. Их распорные втулки (а соответственно и сами шкворни) отличаются примерно на 7 мм по длине. (КРАЗ короче).

В следующей заметке опишу ремонт рулевых наконечников.

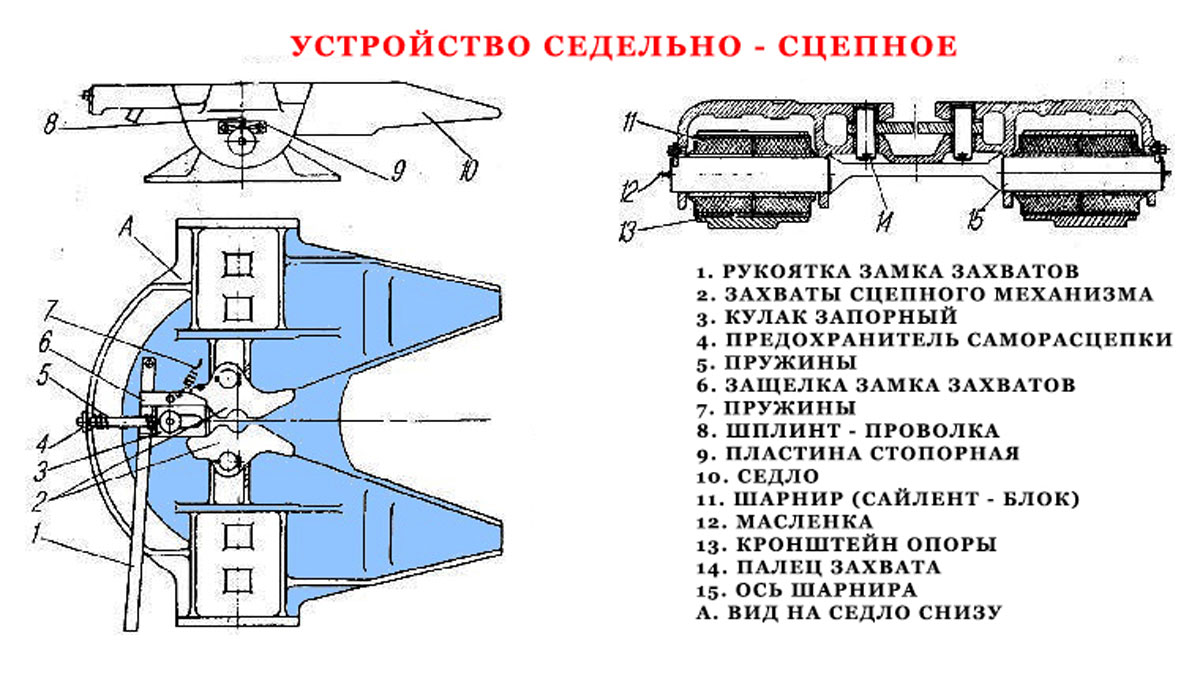

Седельно-сцепное устройство

Седельно - сцепное устройство крепится к раме с помощью кронштейнов 16 (рисунок 67). К кронштейнам 16 с помощью кронштейнов 17 крепится седло. Кронштейны седла опираются на подушки 18, которые располагаются в гнездах седла.

Под седлом расположен разъемно - сцепной механизм, который состоит из заднего захвата 12, переднего захвата 13 и запорного кулака 5, имеющего два положения - открытое и закрытое. На штоке запорного кулака 5 установлена пружина 4, которая удерживает кулак 5 в закрытом положении. Для открытия (перемещения) кулака на конце штока имеется рукоятка 1, которая крепится гайками 3. Гайки 3 служат также для регулировки зазора в захватах со шкворнем полуприцепа. Кулак в открытом положении удерживается с помощью пружины 10 защелкой 7.

Задний захват 12 вращается на пальце 15, закрытом крышкой 8, закрепленной гайкой 14. Для удержания кулака от случайного открывания служит планка предохранительная 20, которая крепится к седлу болтом 21. Пружина 4 прижимает шток запорного кулака 5 с фиксирующим буртиком к стенке отверстия.

С целью исключения неплотного прилегания торца заднего захвата 12 к кулаку 5, в захват вмонтирована вращающаяся опора 6.

В конструкции седельно - сцепного устройства предусмотрена регулировка диаметра отверстия под шкворень с целью устранения зазоров между захватами и шкворнем.

Регулировка зазоров при первоначальной сцепке тягача с полуприцепом осуществляется в следующей последовательности:

- отверните гайки 3 на штоке;

- произведите сцепку тягача с полуприцепом и проедьте 100 -200 метров, произведя при этом 2-3 притормаживания автопоезда с целью выбора зазора между захватами и шкворнем;

- заверните гайки 3 до соприкосновения с рукояткой 1, рукоятка при этом должна соприкасаться с седлом. После этого гайку доверните еще на полоборота и законтрите.

Для устранения зазоров в захватах в процессе эксплуатации необходимо отвернуть гайки 3, проехать автопоездом 100-200 метров с притормаживанием до исчезновения зазоров и после чего завернуть гайку до соприкосновения с рукояткой 1, которая должна соприкасаться с седлом. После этого гайку довернуть еще на 1/2 оборота и законтрить ее.

Рисунок 67. Седельно-сцепное устройство

1 - рукоятка; 2. 4. 10 - пружины; 3 - гайка; 5 - запорный кулак; 6 - опора вращающаяся; 7 - защелка; 8 - крышка. 9. 11.21 - болты: 12 - захват задний; 13 - захват передний; 14 - гайка; 15 - палец; 16, 17 - кронштейны; 18 - подушка; 19 - седло; 20 - планка предохранительная

При невозможности отрегулировать зазор из - за износа запорного кулака и захватов изношенные и деформированные детали замените и повторите регулировку зазоров между захватами и шкворнем, как описано выше.

Для расцепки тягача с полуприцепом необходимо поднять планку 20 вверх, рукоятку 1 вручную (или с помощью монтировки, вставленной в торец рукоятки) повернуть на себя до момента стопорения запорного кулака 5 в вытянутом положении защелкой 7. При этом автоматически освобождается шток запорного кулака 5, его стопорящий буртик входит в направляющее отверстие бобышки седла.

В случае, если перемещение рукоятки на себя затруднено (при усилии, приложенном к рукоятке 25 - 40Н) рекомендуется рукоятку несколько раз переместить вверх - вниз при одновременном повороте на себя. При этом защелка 7, упираясь в торец запорного кулака 5, будет удерживать его в открытом положении. При выезде тягача шкворень полуприцепа проворачивает задний захват 12 относительно пальца 15, при этом захват 12 своим торцом нажимает на защелку 7, проворачивает ее, освобождая запорный кулак 5, который, перемещаясь под действием пружины 10. упирается в торец заднего захвата 12 и удерживает его в открытом положении.

Сцепка тягача с полуприцепом осуществляется автоматически. После сцепки необходимо убедиться, что предохранительная планка 20 находится в вертикальном положении, что свидетельствует о произошедшей сцепке тягача с полуприцепом.

Уход за седельно - сцепным устройством

Перед выездом на линию проверить надежность крепления седельно - сцепного устройства к раме автомобиля, состояние захватов, запорного кулака и пружины защелки.

Изношенные и деформированные детали своевременно должны заменяться новыми.

Не реже одного раза в год очистить опорную поверхность седла, захваты и кулак от старой смазки и смазать новой согласно химмотологической карте.

Инструкция по монтажу и эксплуатации Шкворни сцепные для полуприцепов

Производитель оставляет за собой право на технические изменения. Актуальную информацию Вы можете найти на сайте www.jost-world.com.

1. указание по безопасности 6

1.1 при монтаже 6

1.2 при обслуживании 6

2. Использование согласно предписанию 7

2.1 применение 7

2.2 разъяснения 7

3.1 указания для монтажа 10

3.2 толщины сварного шва 11

4 обслуживание и проверка 12

4.1 шкворень 50мм (2“) 12

4.2 шкворень 90мм (3,5“) 12

4.3 проверочные указания 12

4.4 проверка на износ 12

Указание по безопасности

При использовании седельно-сцепного устройства, седельного тягача, полуприцепа или сцепного шкворня необходимо руководствоваться специальными правилами техники безопасности соответствующей страны.

Указания на опасность в следующих главах будут помечены данным знаком

Допустимо использование только оригинальных комплектующих JOST.

Поврежденные, а также восстановленные методом сварки детали использовать нельзя.

При ненадлежащем монтаже производитель или поставщик рекламации на шкворень не рассматривают.

Шкворень может быть установлен только уполномоченным отраслевым предприятием.

Необходимо соблюдать указания производителя автомобильной техники, например, способ крепления, расположение седла, высота седла, нагрузка на ось, свободное место и т.д.

Во время обслуживания использовать только заявленные смазочные материалы (см. гл.4).

Обслуживание могут производить только лица, прошедшие обучение.

2. Использование согласно предписанию

2.1 Применение

Шкворень является составной частью устройства, соединяющего полуприцеп с тягачом. К шкворню предъявляются наивысшие требования по безопасности.

2.2 Разъяснения

D-Wert - это критерий для определения допустимой нагрузки на шкворень. Он рассчитывается по следующей формуле:

Обозначения:

T=разрешенная полная масса тягача в тоннах

R= разрешенная полная масса прицепа в тоннах

U=допустимая нагрузка на седло в тоннах

Пример расчета:

Допустимая величина D-wert и соответствующий ей тип (типовой ряд, например, KZ10) Вы можете увидеть в таблице. Эти технические данные указаны также в соответствующих страницах каталога JOST и на лицевой стороне шкворня.

Тип шкворня

D wert в kN

Допустимые нагрузки

Шкворни ЙОСТ соответствуют действующим нормам. Шкворень в установленном положении, должен выступать относительно всей плоскости накатной плиты на установленную величину.

Острые края и выступающие сварные швы могут привести к серьезным травмам.

При монтаже плоскостность и толщина накатной плиты должны быть проверены. Отклонение от плоскостности накатной плиты на площади сопряженной с ССУ может составлять не более 2мм. Накатная плита должна полностью покрывать опорную поверхность ССУ.

Наименование шкворня заключает в себе следующие размеры:

12- толщина накатной плиты, здесь 12мм

KZ10 – тип, типовой ряд, здесь KZ10

Допустимые отклонения толщины накатной плиты, (исключение Тип KZ1106-1112 и 1116)

Допустимые отклонения толщины накатной плиты для типа KZ1106-1112 и 1116

При приваривании тарелки или конусной втулки шкворня допустимы следующие методы и материалы

Schweißverfahren – метод сварки

Zusatzwerkstoff- присадочный материал

Schweißhilfsstoff – вспомогательный материал

Normbezeichnung- наименование стандарта

Stabelektrode- электрод палочный

Schutzgas- защитный газ

Также могут применяться другие методы и материалы, разрешенные TÜV . (Союз работников технического надзора ФРГ)

Подготовка сварного шва вменяется в обязанность соответственно правил техники, пользователю. Накатную плиту необходимо укреплять соответственно нагрузке. Вид, габаритные размеры, элементы жесткости определяет производитель полуприцепа.

для шкворня 2” – толщина накатной плиты 12мм

для шкворня 3,5” – толщина накатной плиты 16мм

Шкворни должны устанавливаться по центру и под прямым углом.

Шкворни с конусом после тщательной очистки посадочных поверхностей необходимо вставлять плотно (забивать). Корончатую гайку необходимо затягивать указанным моментом и фиксировать шплинтом.

Рекомендации для монтажа и величины моментов затяжки приведены в таблице:

Typenbezeichnung - обозначение типа

Anziehdrehmoment in Nm - момент затяжки в Nm

Art.-Nr. - артикульный номер JOST

Установленные шкворни необходимо защищать от сварочных капель (брызг). После приварки необходимо проверить моменты затяжки болтов или гаек, без откручивания. Перед покраской поверхности шкворня необходимо закрыть.

3.1 рекомендации для монтажа

В зависимости от вида накатной плиты, существуют различные варианты монтажа шкворней (смотри изображения 1 - 6). В последующем различные возможности представлены графически. (На разрезах схема расположения отверстий для болтов показаны повернутыми на 22,5 °).

Fahrtrichtung – направление движения полуприцепа.

3.2 толщина сварных швов

Толщина сварного шва „a“ зависит от толщины накатной плиты „b“.

Typenbezeichnung KZ XX. – тип шкворня

Aufliegerplattendicke – толщина накатной плиты

Schweißnahtdicke – толщина сварного шва

4. Обслуживание и проверка

Перед вводом полуприцепа в эксплуатацию необходимо произвести основательную смазку шкворня, накатной плиты, и запорного механизма ССУ. Применяется высококонсистентная с присадкой MoS2 (дисульфид молибдена) или графита.

Обильная смазка шкворня и ССУ имеет решающее значение для срока службы.

4.1 Шкворень (50) 2”

Min – минимальный (допустимый)

Max – наибольший (допустимый)

4.2 Шкворень (90) 3,5”

Min – минимальный (допустимый)

Max – наибольший (допустимый)

4.3 Проверочные указания.

В зависимости от условий эксплуатации, но не позже 50.000 км пробега или каждые полгода необходимо проверять и при необходимости приводить в исправность накатную плиту, шкворень, элементы крепления.

Необходимо проверять предписываемые моменты затяжки соответствующих элементов крепления

4.4 проверка на износ

ССУ и шкворень, в зависимости от условий эксплуатации, подвержены большему или меньшему износу, который главным образом проявляется в зазоре в направлении движения автопоезда.

Увеличение зазора между шейками шкворня и контактными поверхностями ССУ приводит к дополнительным динамическим нагрузкам (толчки и рывки) в процессе движения автопоезда, что несет вред элементам крепления, раме тягача и т.д.

Износ* шкворня не должен компенсироваться регулировкой седла.

* - превышающий величины, указанные в эскизах 7 и 8.

Если граница износа достигнута, то шкворень должен быть заменен.

После установки нового шкворня запорный механизм ССУ необходимо регулировать заново. Зазор, вызванный износом шкворня должен находиться в указанных границах, либо должен быть устранен заменой шкворня.

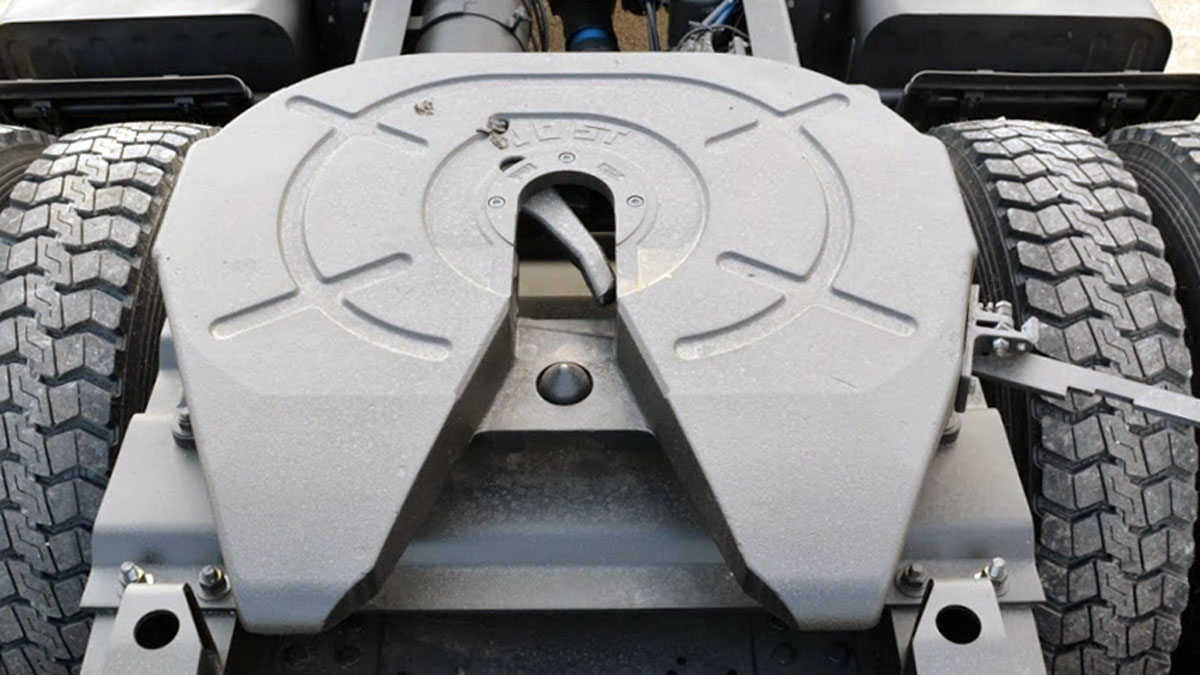

Как устроено седельно-сцепное устройство на тягаче

Седельно-сцепное устройство используют для сцепки тягача и полуприцепа. Безопасность движения фуры зависит от прочности крепления сцепки. Водители называют седельное устройство «пятым колесом». Это устройство крепится на тягач и передаёт часть нагрузки полуприцепа на оси грузовика.

Устройство ССУ

Грузонесущая плита в ССУ имеет простую структуру и принимает на себя часть веса груза. В детали есть прорезь входа шкворня полуприцепа, для установления прочной фиксации. Совместный механизм с тягачом при поворотах будет осью излома грузовика. В нижней части плиты расположена система — сцепка-фиксация. Автоматическое соединение деталей играет роль надежного замка. Различают два вида ССУ – шкворневое и бесшкворневое (роликовое).

Конструкция

Шкворневое устройство, расположенное на грузовике, представляет собой металлический массивный круг (плита) с прорезью посередине. На полуприцепе есть шкворень. Сцепная пара фиксируется шкворнем в прорези плиты (опора) и крепится захватами.

Разъемно-сцепная система необходима для подачи усилий между конструкциями автопоезда, что делает возможным маневр поворотов полуприцепа к тягачу и вокруг оси сцепного шкворня в горизонтальном положении.

Бесшкворневое устройство отличается от шкворневой подвески конструкцией и фиксированием поворотной стойки к поворотному кулаку, которые соединены шаровыми пальцами. Этот механизм значительно уменьшает нагрузку на действующие шарниры.

Элементы ССУ

Седельно-сцепное устройство грузового автомобиля состоит из нескольких элементов. Производители предлагают ССУ в следующей комплектации:

- Разъемно-сцепное устройство. Принцип работы: при торможении и повышения скорости берет на себя нагрузку грузовика, выполняет функции поворотов. Наибольшая безопасность у элементов с одним захватом крепежа.

- Плита опоры. Плита – основа для фиксации пальца. Литая металлическая конструкция имеет нужную жесткость.

- Элементы крепежа. Деталь сцепки закрепляют на раму тягача. Элементы классифицируют на две группы: плитки монтажные и уголковые. Детали имеют разный размер.

Когда тормозные системы передают усилия тяги опорной плите, палец находится в разгрузочном состоянии от продольно действующих нагрузок. А из-за захвата детали по верхнему поясу уменьшаются изгибающие моменты на шкворень.

Разновидности

Седельно-сцепное устройство бывает: шкворневым и бесшкворневым. Данные элементы различаются конструкцией и выносливостью.

Шкворневые

Шкворневое ССУ – механизм, обеспечивающий прочную связь полуприцепа с тягачом. Все шкворневые детали имеют полуавтоматический механизм регулирования, он предотвратит самопроизвольное отцепление груза. Один из замков должен иметь ручное управление. Грузоподъемность поездов, имеющих в составе полуавтоматические устройства, равна 100 тонн. Седельные механизмы авто выдерживают нагрузку от 3 до 50 тонн. А это помогает автопоездам, таким как, марки Даф, Мерседес или Вольво перевозить многотонные грузы на дальние расстояния.

Бесшкворневые

Бесшкворневое ССУ - устройство, совмещенное с седельно-сцепным механизмом и опорным звеном. Операция расцепки-фиксации элементов автопоезда и подключение электрических и тормозных магистралей делается автоматически. Кнопка, приводящая в действие автопоезд, находится в салоне водителя. Такие механизмы монтируются в агрегаты, выполняющие грузоперевозки по городу на небольших расстояниях со сменой нескольких полуприцепов в день. Масса автопоезда, имеющего в технической конструкции автоматически работающий цепляющий элемент, составляет не более 25 т. Автомобиль же перевозит груз весом более 1-2 тонны.

Этап фиксации шкворня в полуприцеп производят в следующем порядке: задним ходом, по траектории подгоняют тягач к полуприцепу. Перекатываясь, колесики, направляют прицеп к тягачу, и постепенно приподнимают полуприцеп, и катки опорного звена отходят от земли.

Обратите внимание: Когда автомобиль медленно двигается назад, шарнир опорного механизма выходит из второго крепежа (предварительно закреплен к стойкам). Во время подъема стоек опоры пружина (крепежа) растягивается. Запорные крюки присоединяются к работе направляющих роликов, в результате преобразуется движение крюков вокруг своей оси (в обратном направлении). Операция «движение» продолжается до тех пор, пока крюк не преодолеет сопротивление пружины и постепенно опустит фиксаторы вниз. Направляющие ролики плотно закрепляются крючками, создается прочный замок.

Варианты монтажа

Своевременный монтаж предотвратит быстрый износ плиты. Поэтому внешнюю поверхность запчасти покрывают пластичной смазкой. Известные бренды по производству седельных элементов Georg Fisher и Jost применяют аналогичный подход к продлению срока эксплуатации седла. Если на опоре есть антифрикционные накладки из полимера, то их периодически заменяют на новые. Это гарантирует бесперебойное использование седла в течение 20 лет.

Важно! Чтобы избежать динамических нагрузок, в ССУ между опорной плитой и кронштейнами мастера ставят резиновые подкладки, препятствующие механическим повреждениям при нагрузках. По мере износа материал меняется на новый.

Чтобы установить седельно-сцепное устройство, необходимо переместить устройство при помощи гидравлического или механического привода. Регулирование проводится из салона водителя. Затем устройство фиксируется сцепным механизмом.

В соответствии распоряжения 94/20 ЕС ССУ фиксируют по следующим правилам. На монтажную плиту необходимо закрепить не меньше 8 винтов М 16 с классом прочности – 8.8, которые должны плотно примыкать к поперечному и продольному валу ССУ. Рекомендуется пользоваться фиксирующими наборами компании JOST. При монтаже опорные стойки должны опираться на плиту. Для волнистых монтажных плит наряду с прилеганием в зоне резьбового соединения требуется опора в средней зоне.

Рекомендуется опорные стройки фиксировать в продольном или поперечном положении, монтажную плиту – только в продольном, предварительно приваренными упорными металлическими листами. При этом нужно использовать метод сварки, указанный изготовителем монтажной плиты или транспортного средства. ССУ, не имеющее в конструкции фланца, крепят корончатой гайкой со шплинтом, а устройство с фланцем — фиксируют к опорному листу заклепками.

От использования монтажной плиты можно отказаться, если гарантируется, что моменты затяжки болтов правильны, и фрикционное соединение безупречно. Поэтому крепеж болтов нужно выполнять так, чтобы предписанные моменты затяжки или силы предварительного натяжения можно было обеспечить надолго. В области зажима болтов толщина слоя лакокрасочного покрытия должна составлять не более 120 мкм на деталь. Болтовые соединения следует защищать от саморазвинчивания.

Самостоятельная диагностика

Чтобы не тратиться на СТО, можно провести проверку состояния на рабочем месте. Для чего потребуется:

- Расцепить автопоезд. Закрепить колеса прицепа противооткатными опорами. Во время расцепления нужно обратить внимание на портативное управление опорных стоек, на состояние механизма, который препятствует касанию полуприцепа земли.

- Визуально проверить детали сцепления полуприцепа грузового автомобиля на отсутствие повреждений.

- Осмотреть дышло, и шарниры в месте фиксации рамы полуприцепа.

- Сцепное оборудование должно во время работы двигаться легко, без пауз. Устройство закрепить, опору дышла поставить в нерабочий режим, затем провести контроль на прочность крепежа в данном положении.

Техническое обслуживание седла

Контроль состояния «пятого колеса» проводится минимум 2- 3 раза в месяц. Частый осмотр продлит эксплуатационные свойства ССУ. Поэтому рекомендуют:

- Оценить надежность пружин крепления захватов к запорному кулаку.

- Периодически плиту нужно обрабатывать маслом.

Надо ли регулировать

Регулировка седла на тягаче – одно из условий поддержания работоспособности механизма. Во время перевозок седло быстро изнашивается. Правильную работу плиты определить визуально невозможно, поэтому нужно знать некоторые причины и перечень частых поломок узлов грузовика. Характерный признак для проведения регулировки – появление стука при остановке и движения автопоезда.

Обратите внимание: Регулировка проходит быстро: нужно снять седло и при необходимости поменять резинки и втулки; тщательно промыть почистить место клина от грязи и засохшего масла.

Устранение зазоров

Вертикальные силовые опоры тягача не всегда под воздействием на каркас большого давления груза подвержены прогибам. Во время поворотов на седло идет большое давление, в перпендикулярном направлении, что сильно травмирует верхнюю часть плиты, на поверхности которой образуются небольшие зазоры. В процессе эксплуатации быстро изнашивается сцепной шкворень. Эта деталь требует отдельного ремонта у специалистов.

Зазоры седла марки York и Jost устраняются после поджимания клинов запора к шкворню. Манипуляции по удалению просветов проводят при помощи винтового управления или автоматической металлической пружиной.

Управление сцепкой

Производители предлагают несколько вариантов автоматизации сцепки-расцепки для обеспечения функций пневматической системы и датчиков.

Например, Georg Fisher – сенсорная система, которая обеспечивает безопасность. Процесс регулируют 2 датчика, которые следят за прочностью крепежа. Возникновение неполадок отображается при помощи сигналов, передающихся в автосалон машиниста, на панели авто загорается лампочка. Водитель может сам следить и регулировать состояние крепежа, ориентируясь по боковым зеркалам.

Высота седла у тягачей, положение замка, состояние сцепки – все операции регулируются датчиками, которые расположены в салоне.

Как продлить срок службы ССУ

Нет водителей, которые бы не мечтали исключить из профессиональных будней проведение капитального ремонта. Для продления срока эксплуатации и машины, и ССУ рекомендуют ежедневно соблюдать правила:

- Перед движением после сцепления в прицеп удостовериться в плотной фиксации шкворня.

- На поверхности седла перед сцеплением всегда должна быть смазка.

- Покупать качественные смазочные вещества.

- Один раз в 5 дней нужно проводить профилактику: отсоединить прицеп, почистить и смазать плитку, палец и системы запора. Использовать в обработке только густые, вязкие смазки.

- Периодически нужно контролировать состояние механизмов и узлов (искать коррозии, вмятины и трещины); болты должны быть прочно натянуты.

- Опорная часть седла очищается от старой смазки минимум раз в год.

Своевременное техническое обслуживание ССУ - основной фактор, продлевающий срок эксплуатации, как самой детали, так и автопоезда.

Как крепится шкворень полуприцепа маз

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШКВОРНИ СЦЕПНЫЕ АВТОМОБИЛЬНЫХ ПОЛУПРИЦЕПОВ

Технические требования и методы испытаний

Fifth-wheel king coupling pins of avtomobile semitrailers.

Technical requirements and test methods

Дата введения 1995-01-01

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации (ТК 56) "Дорожный транспорт"

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26.07.93 N 185

3. Стандарт в части технических требований и методов испытаний содержит аутентичный текст Правил ЕЭК ООН N 55 "Единообразные предписания, касающиеся официального утверждения механических сцепных устройств составов транспортных средств". Стандарт соответствует международному стандарту ИСО 8716-88 в части методов динамических испытаний сцепных шкворней размерности 90

4. ВВЕДЕН ВПЕРВЫЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на сцепные шкворни по ГОСТ 12017 и устанавливает технические требования и методы испытаний.

Требования пп.3.4; 3.6 (в части допустимого износа); 4.1 (в части сцепных шкворней полуприцепов специального назначения полной массой более 40 т с размерами, не установленными ГОСТ 12017, а также сцепных шкворней, предназначенных для установки на полуприцепах полной массой менее 15 т) являются рекомендуемыми, другие требования настоящего стандарта являются обязательными.

Обязательные требования к шкворням, направленные на обеспечение их безопасности для жизни, здоровья и имущества населения, изложены в пп.3.2, 3.3, 3.5, 4.2, 4.3, 4.4, 4.5, 4.6, 4.7.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

ГОСТ 12017-81 Шкворни сцепные авомобильных полуприцепов. Типы и основные размеры.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Сцепные шкворни автомобильных полуприцепов следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

3.2 Сцепные шкворни изготавливают цельными из стали методом штамповки или проката с расположением волокон вдоль оси детали.

При условии обеспечения эквивалентности допускается применение других материалов и методов изготовления.

3.3 Шероховатость сопрягаемых рабочих поверхностей сцепных шкворней по ГОСТ 2789 не должна быть более 6,3 мкм.

3.4 Твердость рабочих поверхностей сцепных шкворней под захваты седельно-сцепных устройств должна быть 40-49 HRC, твердость остальных частей шкворня и его сердцевины 26-32 HRC.

3.5 Ось сцепного шкворня, установленного на опорной плите, должна быть перпендикулярна плоскости опорной плиты в зоне, ограниченной окружностью радиусом 450 мм, центром которой является ось шкворня.

Допускаемое отклонение от перпендикулярности 1° во всех направлениях.

3.6 Допустимый предельный износ рабочей поверхности сцепного шкворня не должен превышать 2,5 мм на диаметре и должен быть указан в эксплуатационной документации на полуприцеп.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1 Сцепные шкворни (и детали крепления) должны подвергаться статическим и динамическим испытаниям.

4.2 Испытаниям должны подвергаться сцепные шкворни (и детали их крепления), принятые службой технического контроля завода-изготовителя.

Сцепные шкворни и детали их крепления, прошедшие статические и динамические испытания, установке на полуприцепы не подлежат.

4.3 При испытаниях сцепные шкворни должны находиться в своем обычном рабочем положении, а силы прилагаться по линии, перпендикулярной оси шкворня, проходящей через центр цилиндрической части диаметром 50,8 мм (для шкворня типа 50) или диаметром 89 мм (для шкворня типа 90).

4.4 Статическим испытаниям ежегодно подвергают не менее двух образцов сцепного шкворня серийного производства.

В случае изменения документации, указанной в п.3.1, статическим испытаниям подвергают не менее двух образцов.

При статических испытаниях сцепные шкворни типа 50 и детали их крепления должны выдерживать тяговое усилие не менее 270 кН, шкворни типа 90 - не менее 540 кН.

При статических испытаниях сцепные шкворни и детали их крепления не должны иметь разрывов или других видимых внешних повреждений.

4.5 Динамическим испытаниям на стенде следует подвергать не менее двух образцов сцепного шкворня каждого типа, изготавливаемых предприятием для собственных нужд, в следующих случаях:

для сцепных шкворней, предназначаемых для установки на новых моделях полуприцепов, - до начала приемочных испытаний полуприцепов;

для сцепных шкворней, предназначаемых для установки на полуприцепах серийного производства, - не менее одного раза в три года;

в случае изменения документации, указанной в п.3.1.

При динамических испытаниях к сцепному шкворню должна прилагаться горизонтальная нагрузка (), равная 0,6 (где - базовый расчетный параметр).

Значение параметра в килоньютонах рассчитывают по формуле

где - гравитационное ускорение, м/с;

- полная масса полуприцепа (масса, приходящаяся на ось или оси полуприцепа, плюс масса, передаваемая полуприцепом на седельный тягач), которая может буксироваться сцепным шкворнем данного типа, т;

- полная масса в тоннах седельного тягача (включая массу, приходящуюся на седельно-сцепное устройство), предназначенного для буксирования полуприцепа со сцепным шкворнем данного типа, т;

- масса, передаваемая полуприцепом на седельно-сцепное устройство тягача, т.

Горизонтальная нагрузка должна изменяться от плюс до минус в синусоидальном режиме. Число циклов нагружения должно составлять 2·10 с частотой, не превышающей 30 Гц.

При динамических испытаниях сцепные шкворни и детали крепления не должны иметь остаточных деформаций, разрывов или других видимых внешних повреждений.

Динамические испытания сцепного шкворня допускается совмещать с динамическими испытаниями седельно-сцепного устройства. При этом к сцепному шкворню должна прилагаться нагрузка, равная 0,6

4.6 Сцепные шкворни, изготавливаемые на специализированном предприятии, должны подвергаться каждому виду испытаний в количестве 0,02% годового выпуска, но не менее двух образцов.

4.7 Статические и динамические испытания оцениваются положительно, если все представляемые образцы соответствуют предъявляемым требованиям.

При получении неудовлетворительных результатов испытаний следует проводить повторные испытания удвоенного количества образцов сцепных шкворней и деталей их крепления.

Результаты повторных испытаний являются окончательными.

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М.: Издательство стандартов, 1993

При явной простоте конструкции. Которая не меняется практически на всех грузовых автомобилях. Замена шкворней вызывает порой большие трудности.

Содержание статьи:

Для того чтобы снять поворотный кулак необходимо демонтировать шкворень.

Снятие крышек

Первая проблема которая возникает при откручивании верхней и нижней крышки шкворня. Это то что заламываются болты которыми крышки крепятся. Поэтому их необходимо обстучать. Просто несильно ударить молотком по шляпкам болтов.

Демонтаж клина

Вторая проблема это клин который крепит шкворень в балке. В результате диффузии металла он очень сильно закипает в своём посадочном месте и это становится серьёзной проблемой. Что бы его выбить необходим очень резкий сильный удар. Здесь может помочь перфоратор. Да обычный строительный перфоратор. Но бывает что и он не справляется. Тогда на помощь приходит строительный пистолет. На грузовых автосервисах где нежелательно терять много времени на ремонт именно им, пользуются сразу. Но я категорически не советую, пользоваться пистолетом если не умеете, вероятность получить травму очень высокая. И пишу о этом потому чтобы было общее представление о том с чем придется столкнуться. Если уже ничего не помогает. Остаётся высверлить клин и выбить. То что от него осталось, да и опытные сварщики с легкостью выдувают его резаком не задев балку.

Снятие шкворня

Теперь как выбить сам шкворень. Идеальный вариант использовать съёмник шкворней. Но он не всегда есть под рукой, тем более стоимость его такова что на эти деньги можно приобрести несколько новых балок. Вряд ли он всегда есть под рукой. Проще снять балку целиком и вы прессовать шкворень на стационарном гидравлическом прессе. Поэтому чаще всего приходится выбивать его при помощи кувалды.

Если после нескольких сильных и точных ударов он остаётся на месте бить дальше нет никакого смысла. Необходимо греть балку резаком практически до красна и то только для того чтобы хоть немного сдвинуть шкворень с места. В результате диффузии шкворень и балка практически свариваются, необходимо разрушить это соединение. Всё больше пока ничего делать не надо, что бы не повредить балку.

Нагрев балки

Нагрев её мы также нагреваем и сам шкворень. Балка находится снаружи остывает быстрее, шкворень в нагретом состоянии становится толще, а балка начинает еще сильнее сужаться. Бить стучать бесполезно, пока они не остынут естественным образом до температуры окружающей среды, принудительное охлаждение тоже ничего не даст, нужно ждать, а лучше оставить эту затею на следующий день, утро вечера мудренее, это же все из жизни.

Выбить конечно можно и сразу. Если балку постоянно держать в нагретом состоянии желательно до красна, но тогда она просто придёт в негодность. Как правило на утро шкворень легко выходит из балки. По закону подлости если разборка одной стороны не составила хлопот , то вторая обязательно приносит какой нибудь сюрприз. Спешка ненужна. Самое главное здоровье, а железки они никогда не закончатся. Одни уйдут в металлолом, нальют другие.

Регулировка осевого биения

Ещё один нюанс, когда производится замена шкворней заключается в том что бы не было осевого биения между балкой и поворотным кулаком. Это достигается регулировочными шайбами вот тут ленится не надо. Чтобы опорный подшипник и втулки прослужили дольше.

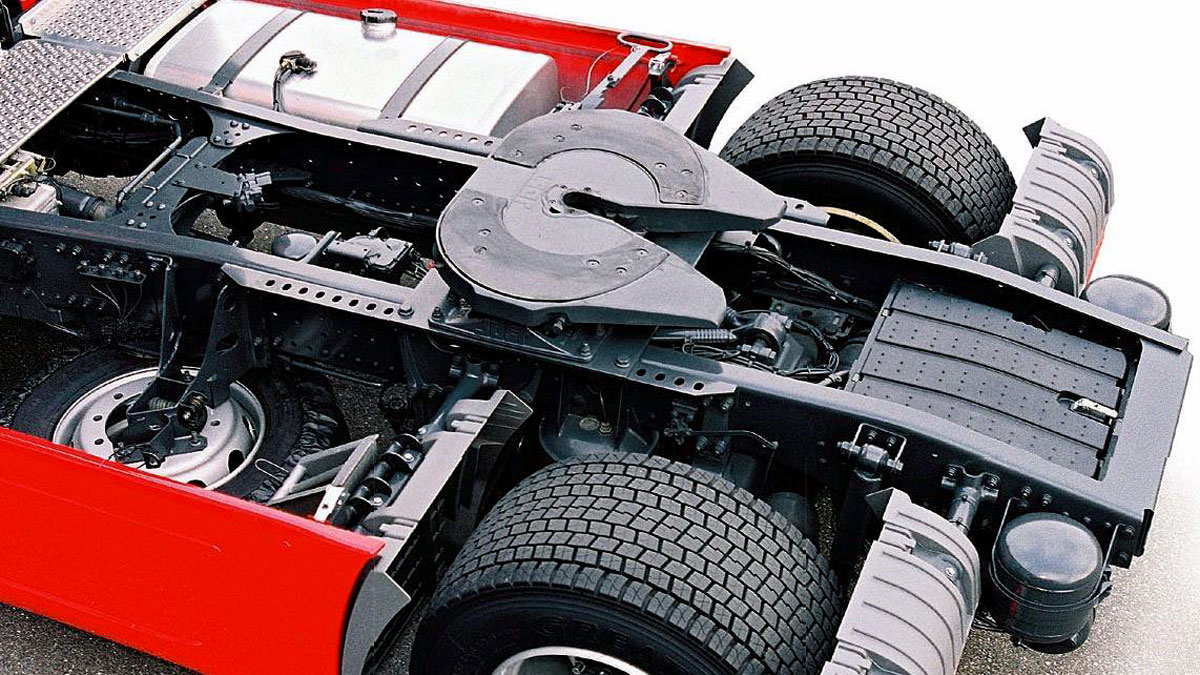

Седлать тягачи! (Часть 1)

Седельно-сцепное устройство (ССУ)

Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

Читайте также: