Маркировка шатунных вкладышей матиз

Добавил пользователь Владимир З. Обновлено: 05.10.2024

3.3.20 Проверка состояния и подбор вкладышей коренных и шатунных подшипников

Для осмотра извлеките вкладыши подшипников из своих постелей в блоке двигателя/нижних головках шатунов и коренных/шатунных крышках и разложите их в порядке установки на чистой рабочей поверхности. Организованность размещения вкладышей позволит привязать характер выявленных дефектов к состоянию соответствующих шеек вала.

Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри блока в процессе сборки агрегата, либо проникнуть через фильтры или систему вентиляции картера. Все частицы, попадающие в двигательное масло, в конечном итоге, рано или поздно, оказываются в подшипниках. Часто в мягкий материал вкладышей внедряются металлические опилки, образующиеся в процессе нормального срабатывания внутренних компонентов двигателя. Велика вероятность присутствия в подшипниках следов абразива, в особенности, когда не было уделено должное внимание чистке блока после завершения восстановительного ремонта двигателя. Вне зависимости от способа, которым посторонние частицы попадают в двигатель, в результате они с высокой степенью вероятности оказываются внедренными в мягкую поверхность вкладышей подшипников коленчатого вала и легко выявляются при визуальном осмотре последних. Крупные частицы обычно не задерживаются во вкладышах, но оставляют на их поверхности и поверхности шеек вала заметные следы в виде царапин, каверн и задиров. Наилучшей гарантией от такого рода неприятностей является ответственное отношение к чистке компонентов после завершения капитального ремонта двигателя и тщательности соблюдения чистоты при сборке. Частая регулярная смена двигательного масла также позволяет существенно продлить срок службы подшипников.

Масляное голодание может являться следствием нескольких различных, но часто взаимосвязанных явлений. Так, перегрев двигателя ведет к разжижению моторного масла и вытеснению его из рабочих зазоров подшипников. Недостаток смазки подшипников может объясняться чрезмерной величиной рабочих зазоров, а также обычными утечками (внутренними или наружными). Часто встречающейся причиной вытеснения масла из зазоров подшипников является постоянное превышение оборотов двигателя. Нарушение проходимости маслотоков (обычно связанное с неправильным совмещением отверстий при установке компонентов) также ведет к сокращению подачи смазки к подшипникам. Типичным результатом масляного голодания является полное или локальное вытирание/выщербливание поверхностного слоя вкладышей с металлической подложки. При этом рабочая температура может подниматься до такого уровня, что подложка в результате перегрева приобретает голубоватый оттенок.

Существенное влияние на срок службы подшипников оказывает также свойственная владельцу автомобиля манера вождения. Движение с малой скоростью на повышенной передаче приводит к значительным перегрузкам подшипников, сопровождающимся вытеснением масляной пленки из их рабочих зазоров. Такого рода перегрузки приводят к повышению пластичности вкладышей и возникновению трещин в поверхностном слое (усталостная деформация). При этом поверхностный материал начинает крошиться и отделяться от стальной подложки. Эксплуатация автомобиля в городском цикле (частые поездки на короткие расстояния) ведет к развитию коррозии подшипников вследствие того, что недостаточный разогрев двигателя влечет за собой выпадение конденсата и выделение химически агрессивных газов. Данные продукты скапливаются в двигательном масле, формируя шлаки и кислоты. При попадании такого масла в подшипники агрессивные вещества способствуют развитию коррозии вкладышей.

Неправильная установка вкладышей в процессе сборки двигателя также может явиться причиной быстрого их разрушения. Слишком тугая посадка не обеспечивает требуемую величину рабочего зазора подшипников, что приводит к их масляному голоданию. Результатом попадания под вкладыши (в процессе их установки) посторонних частиц является образование возвышений, поверхностный слой с которых быстро вытирается.

Подбор вкладышей

1. При подборе новых вкладышей СТАНДАРТНОГО размера ориентируйтесь на цветовую маркировку снимаемых с автомобиля компонентов.

2. В случае утраты цветового кода на старых вкладышах, отыщите маркировку на нижних головках шатунов. Метка в виде цифры характеризует размерный класс шатунного подшипника (не следует путать ее с номером цилиндра).

3. Проверьте также литерные метки собственно на валу, определяющие размер соответствующих шатунных шеек (см. сопроводительную иллюстрацию).

Помните, что окончательным параметром, определяющим правильность подбора вкладышей, является результат измерения рабочих зазоров в подшипниках. С любыми вопросами смело обращайтесь к представителям фирменных сервис-центров компании Honda.

Ремонт двигателя

Марк777, Я думаю , что не надо сначало всего покупать. Вскрытие покажет! Попадете вы только на прокладку ГБЦ(от Матиза подходит), На прокладку выпускного коллектора (впускного прокладка пойдет еще с герметиком),при желании на 3 сальника и на 6 маслосъемных. ВСЁ!

По факту при таком пробеге изоса быть не может( по отзывам эти движки ходят 300-400т.км, на Матизе до 500), поэтому вскрывайте, снимайте с квала поршни с шатунами (на них написано 1-2-3) и опускаете поршни с кольцами в ванночку с растворителем (не снимая колец) пусть отмакают и кисточкой им помоги. Проведешь пальцем по цилиндрам и увидишь что выработки нет( ну мизер) .И отмочив кольца промой все под ними кистью Не снимая их-тонкие и без навыков если поломаешь. ВСЁ-теперь собрать.

Есть жидкость АНТИКОКС-не пробовали? Поршни в среднее положение ( машинку нашу надо чуток на правый бочек завалить) и заливаешь на ночь в каждый цилиндр. Вроде действует. Потом замена масла.

Завтра с работы бумажки принесу и на твою почту скину кодыы и тд и тп. Я искал все данные в инете по Матизу и Тико. Про Дамас нет ни чего, а мотор один F8C/ полазий в Яндексе .

Добавлено спустя 2 минуты 58 секунд:

Если только кольца раскоксовать , то и не надо коренные крышки откручивать-только шатунные болты и шатуны с поршнями в сторону головки на выход на отмокание.

Boyek, 1. Двигун: отсоединяешь кардан, снимаешь КПП (я про навесное и троса писать не буду=понятно), На яме или на подъемнике или на полу -подставляешь под поперечину и поддон подпорки и откручиваешь 4 болта крепления её к лонжеронам . Если ты один -тихонько разбираешьподпорки и опускаешь движок. Если вдвоем, то хватаешь за поперечину и поддон , вышибаешь подпорки и движок куда угодно. Он не тяжелый , а КПП вообще легкая. В книге описано снятие вместе с кпп.=болты на поперечине и задняя подушка на КПП и все вниз.

2. Панель приборов(лучше после снятия КПП из за троса спидометра- очень впритык короток).

Откручиваешь кожухи рулевой колонки, откручиваешь крепление рулевой колонки( 4 болта над карданчиком), кладешь весь вал рулем на сиденье водителя( потом после всего для работы можешь на два болтика наживить на место и заниматься). Откручиваешь саморезы (4 шт)и шурупы (2шт) крепящие черную панель вокруг панели приборов , отсоедияешь разъемы от кнопок справа. Откручиваешь 4 самореза крепления самой панели приборов к торпеде.И подав трос спидометра от педалей вверх она отойдет в перед. Нажимаешь на защелки(3шт) на тросе у спидометра-отцепляешь, снимаешь 2 разъема на панели сзади. Все.

Откручиваешь сняв заглушки 3шт шурупа под лобовым стеклом и 2 шт по бокам торпеды у дверных стоек. Вынимаешь пепельницу,Откручиваешь 2шт саморезов на железке защелке пепельницы и один в глубине на печке.Снимаешь 3шт ползуна печки, и ручку вкл. моторчика печки+ 2шт саморез. Все торпеда на всплытие-хочешь влево -хочешь вправо.+++воздуховоды от печки внизу сначала сними и аккуратнее с ними=нужны потом.

Добавлено спустя 9 минут 12 секунд:

Да, забыл=перед тем как торпеду ставить -загляни во внутрь её и увидишь какие щели между обдувайками окон и панелью=1см. Я заклеил малярным скотчем( можно и прозрачным) по кругу. Весь поток воздуха идет на окна, а не под торпеду! На зеркале висит паук вонючка так его потоком болтает во все стороны на 3й скорости.

Левый обдув холодным воздухом(выход слева от панели приборов) отрезал и запаял-замотал-оставил только левый по центру(кстати справа тоже самое сделал). Теперь за панелью приборов ничего не мешает и не мнется =дутья хватает и по центру летом, а зимой все это заткнуто п корпусе печки.

Замена колец и вкладышей (Полный отчет)

А вот интересный факт.

По идее, точка на шатуне должна смотреть в сторону ГРМ, но на первом цилиндре она была в сторону маховика.

А вот все крышки шатунов все смотрели стрелкой, как положено, на цепь ГРМ

Самое интересное, что шатун не был перепутан, сверление у маслофорсунки с той же стороны что и у остальных двух

Чертовщина какая-то. Все правильно, вкладыши как надо, замок вкладышей одинаковый на всех, маслофорсунки туда куда надо, а точка на шатуне не туда…

Так что если будете разбирать — помечайте номер шатуна, и не перепутайте крышки шатунов, они индивидуальны под каждый шатун. У меня были метки заводские, но они означали полный бред (((

Теперь к запчастям. Покупал я их долго и упорно, было везде сплошное наебалово и кидалово(((

Сначала купил за 1000 р комплект прокладок оригинал на весь двигатель 93740053

Там должна была быть прокладка ГБЦ, но ее не было. Покупал вообще в другом городе, сраться обратно не поехал, заказал отдельно, 150 р:

Далее заказал шатунные вкладыши: 94580116. Написано 1 шт. Я наивно полагал что это на 1 цилиндр два вкладыша, но в GM считают иначе и продают вкладыши поштучно! То есть на 1 цилиндр покупаем два вкладыша. Идиотизм ((( Стачиваются то они одновременно вместе…

В итоге мне пришла вот такая коробочка, с поправкой, что надо вместо 6 вкладышей — три. Так что если будете перебирать мотор, просто заказывайте эту коробочку с этим номером: 96659184

Однако учтите, что эта коробочка, в том же экзисте, стоит тоже 100 руб. Так что или меня наебали и продали 6 таких за 600 руб, или комплект действительно стоит всего 100 руб… Уточняйте.

Далее перейдем к кольцам. Тут было кидалово

Заказал оригинал 96325699. Позвонили сказали что есть вариант дешевле от японской TPR CO., номер сказать не могли, я не смог проверить, поэтому понадеялся на компетентность менеджеров и сказал да, давайте их. Наебали. Прислали 41002, комплект на двигатель, 3 цилиндра, 1000 руб.

НО! Это для Матизов ДО 2003 года! Соответственно они не лезут в поршень моего Матиза. Обменять отказались. Кидалово! Плюнул на всех этих местных пидарасов, съездил в экзист и заказал там правильные кольца от той же TPR CO. Номер 41008. Они не продаются комплектом на двигатель, только комплектом на поршень. Соответственно заказываем три. Так жде подходят на литровый матиз — там заказываем 4. Цена за 3 комплекта — 900 р

Угробил на все это почти месяц! Собрал за один день )

Взвесил поршневую. Все три ровно по 564 грамма. Неплохо )

Надел кольца, вставил вкладыш в шатун и по стандартной методике, сжав кольца, забил поршень в цилиндр рукояткой молотка

Компрессионные кольца никак не пронумерованы, и одинаковой толщины. Поэтому черное матовое кольцо — это второе компрессионное. Более светлое это верхнее. Маслосъемное с другими не перепутаете )))Не забудьте что на компрессионных есть метка "Т", означает ТОР — верх. Должны быть установлены на поршне верхо к ГБЦ. Теперь про замок колец. Обязательно располагаем замки колец как на картинке!

Расположение замков поршневых колец:

Компрессионные кольца:

а — замок верхнего компрессионного кольца;

b — замок нижнего компрессионного кольца;

Маслосъемное кольцо:

с — замок верхнего направляющего кольца;

d — замок расширительного кольца;

e — замок нижнего направляющего кольца;

f — установочная метка (стрелка);

g — днище поршня

Ну вот собственно и все. Собираем все в обратной последовательности, используя новые прокладки из набора. Поддон тянем без фанатизма, крест на крест. Подключаем провода — заводим. Не забываем, что первые 600 км это будет обкатка.

Маркировка шатунных вкладышей матиз

-

Измерить прогиб распределительного вала с помощью циферблатного индикатора и заменить его, если измеренное значение превышает заданный предел.

- Измерить наружный диаметр каждой шейки в 4 различных местах (1).

- С помощью калибра измерить внутренний диаметр головки цилиндров в 4 местах (зазор в шейке определяется по разнице между наружным диаметром шейки распределительного вала и внутренним диаметром детали шейки (2) головки цилиндров.

- Замените распределительный вал (или головку цилиндров, если это необходимо), при замере которого значение выходит за установленные пределы.

- Измерить степень прогиба оси коромысел с помощью подкладки с V-образным вырезом и циферблатного индикатора.

- Заменить ось коромысел, степень прогиба которой превышает предел.

- Измерить наружный диаметр оси коромысел микрометром (1).

- Измерить внутренний диаметр коромысла калибром (2).

- Заменить ось или коромысло (или и то и другое, если это необходимо), если разница превышает предельное значение между наружным диаметром и внутренним диаметром.

- Измерить наружный диаметр штока клапана микрометром (1).

- Измерить внутренний диаметр направляющей клапана калибром (хотя бы в 1 месте по длине клапана) (2).

- Измерить зазор между штоком клапана и направляющей клапана.

- Полностью снять нагар с клапана.

- Проверьте, как истерся клапан или шток, нет ли на них выжженных мест или прогиба, и пр необходимости их замените.

- Истирание краев клапана.

- Проверьте, как истерлись края каждого клапана. Некоторая неравномерность истирания по краям возможна из-за контакта с коромыслом на этой поверхности во время работы. При необходимости отремонтировать этот участок соблюдая предел в 0,05 мм (0,002 дюйма) или заменить клапан, если помимо этого требуется дополнительное изменение (1).

- Медленно вращая клапан, измерьте отклонение в сторону вращения циферблатным индикатором и подкладкой с V-образным вырезом.

- Если измеренное значение превышает предел, замените клапан.

- Очистите клапан и седло клапана и нанесите тонкий слой красных чернил для печати на контактную поверхность седла клапана. Проверьте, как будет сидеть клапан после установки.

- Хороший показатель - ширина равномерного контакта в пределах указанного.

- Отремонтируйте седло клапана шлифовкой и обрезанием, а также притрите его, если оно неравномерно контактирует по всей ширине или не соответствует заданным пределам.

- Сначала используйте резец с меньшим углом, и увеличивайте угол приложения резца настолько, чтобы выполнить незначительное и окончательное изменение контактной поверхности. Завершите обработку контактной поверхности и места его расположения при угле резца 45 градусов.

- Разделите притирку на два этапа: сначала выполняется обычная притирка, затем точная для обеих сторон.

- а. Сторона впуска.

- б. Сторона выпуска.

- Полностью удалить нагар из камеры сгорания.

- Оцарапать обязательно необходимо и впускные с выпускными каналами головки цилиндров, и камеру сгорания и поверхность тарелки вместе с седлами клапанов.

- Планшетность головки цилиндров (1).

- Измерить планшетность в 6 различных местах с помощью прямой линейки и толщиномера. Если при измерении величина превышает допуски, деформированный участок необходимо проверить, установив его на плоскую плиту, и откорректировать, используя тонкие абразивы. Заменить головку цилиндров, ремонт которой невозможен.

- Измерить планшетность поверхности головки цилиндров с каждой из 4 сторон и по диагонали.

- Проверить поверхность для установки коллектора головки цилиндров, используя прямую линейку и толщиномер, и при необходимости отремонтировать поверхность установки или заменить головку цилиндров.

- Ослабление пружин клапанов может привести к дребезжанию, не говоря уже о вероятности снижения развиваемой мощности в связи с утечкой газа, вызываемой снижением давления в седле.

- Длина пружины клапана в свободном состоянии (1).

- Заменить пружины клапанов, длина в свободном состоянии которых меньше заданного предела.

- Заменить пружины клапанов, предварительное нагружение которых меньше заданного предела.

- Измерить квадратность каждой пружины плоской пластиной и квадратом.

- Заменить пружину клапана, зазор у которой превышает предел.

- Проделать отверстие для направляющей клапана воротком 09916-38210.

- Перед установкой новой направляющей клапана в головку цилиндров удалить грат в отверстии с помощью 11-мм воротка. Добиться того, чтобы отверстие для направляющей образовало конус с полной закругленностью (1).

- Равномерно нагреть головку цилиндров при температуре 80-100°С (176-212°F), не деформируя головку, и задвинуть новую направляющую клапана полностью в ствол приспособлением для установки направляющей клапана 09916-58210 и приспособлением 09917-88220.

- Запрессовать новую направляющую клапана (1).

- После установки проверить выступающую из головки цилиндров часть направляющей (2).

- Отремонтировать ствол направляющей клапана воротком направляющей клапана 09916-37320 (5 мм или 0,1969 дюйма) (1).

- Очистите полость от постороннего материала.

- Установить гнезда пружин клапана (1).

- Вставить в направляющую клапана новый сальник штока клапана (2).

- После нанесения моторного масла для изоляции и установки прокладки в направляющей клапана убедитесь в правильности расположения прокладки в направляющей клапана.

- Установить клапан в направляющую клапана (1).

- Установить пружины клапанов (1).

- У каждой пружины клапана имеется верхний конец (с крупным шагом) (а) и нижний конец (с мелким шагом) (b). Необходимо расположить пружину так, чтобы ее низ был обращен вниз в сторону гнезда пружины клапана (2).

- Установить держатели пружин клапанов (3).

- С помощью приспособления для сжатия пружин клапанов 09916-14510 и приспособления 09916-48210 сжать пружины клапанов (1).

- Установить сухарь замка клапана (2).

- Смазать моторным маслом передний сальник распределительного вала, кулачок и шейку распределительного вала.

- Установить в корпусное отверстие передний сальник распределительного вала (1).

- Установить распределительный вал в головке цилиндров (2).

- Установить щиток распределительного вала (3).

- Смазать моторным маслом коромысла и оси коромысел.

- Установить коромысла и оси коромысел (1).

- Установить болт (2).

- Процедуры ремонта поршней и узла коленчатого вала:

- Снять компоненты, установленные на блоке цилиндров двигателя.

- Снимите ремень рулевого управления с гидроусилителем/узла кондиционирования воздуха.

- Снять болты и отвернуть один болт (нижняя сторона) (1).

- Поверните компрессор кондиционера вниз.

- Снять болт/гайку заднего кронштейна механизма рулевого управления с гидроусилителем и регулировочный болт (2).

- Снять болты кронштейна компрессора системы кондиционирования воздуха (3).

- Снять компрессор системы кондиционирования воздуха, механизм рулевого управления с гидроусилителем и кронштейн.

- Снять кронштейн (5).

- Отвернуть винт генератора (6).

- Отвернуть нижние винты и гайку генератора (7).

- Снять генератор и ремень (8).

- Отвернуть винты верхнего кронштейна подвески двигателя (9).

- Снять скобу генератора (10).

- Снять верхний кронштейн (11).

- Отвернуть винты нижнего кронштейна подвески двигателя (12).

- Снять нижний кронштейн (13).

- Вывернуть болты (1).

- Снимите гайки (2).

- Снять масляный поддон (3).

- Вывернуть болты (4).

- Снять приемную трубу масляного поддона и сальник (5).

- Очистить поверхности масляного поддона и блока цилиндров двигателя.

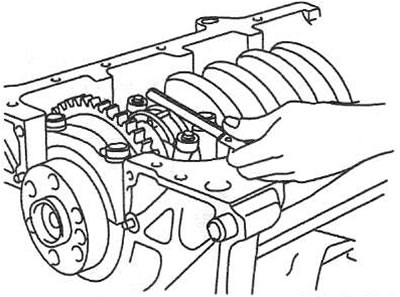

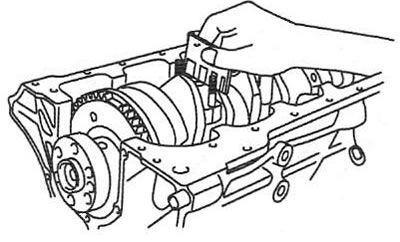

- Медленно повернуть коленчатый вал так, чтобы большой конец шатуна цилиндра №1 перешел на верхнюю сторону.

- Снять гайки (1).

- Снять крышки шатунных подшипников (2).

- Вставить на резьбовой стороне шпильки шатуна направляющий шланг для предотвращения повреждения оси коленчатого вала и стенки цилиндров (3).

- Пометьте порядок расположения крышек коренных подшипников.

- Снять нижний подшипник шатуна.

- Снять поршень и шатун, выжав резьбовую шпильку шатуна в сторону головки цилиндров.

- Снимите верхний шатунный подшипник.

- Пометить порядок установки цилиндров на поршне и шатуне.

- Расположить поршень и шатун цилиндров № 2 и № 3 в последовательности, приведенной выше в процедуре 2 - 4.

- С помощью расширителя поршневых колец расширить поршневые кольца и снять их.

- Снять стопорное кольцо и вытащить поршневой палец, отделив поршень от шатуна.

- Протереть стенки цилиндра и проверить, нет ли на них царапин или сильного истирания. Если такое повреждение превышает заданные пределы, ствол должен быть увеличен.

- Измерить внутренний диаметр цилиндра калибром в продольном и поперечном направлении (1).

- Имеется 3 места для измерения (a, b, c). Если показатели выходят за указанные значения, расточить до нового размера (2).

- измерение высоты кулачка распредвала. Если измеренная величина меньше 35,156 мм для впускного и 34,814 для выпускного клапанов — вал нужно менять;

- проверка плоскости привалочной поверхности ГБЦ. При отклонении от плоскости больше 0,05 мм, головку нужно ремонтировать.

- притирка клапанов.

- при необходимости, замена направляющих клапанов;

- проверка ослабление пружины клапанов. Если высота пружины в свободном состоянии меньше 53,40 мм ее нужно заменить.

- Коренные. Вне зависимости от маркировки, коренные вкладыши выполняют сходные функции. Они монтируются между коленчатым валом и тем местом, где этот вал проходит через корпус мотора.

- Шатунные. Шатунные компоненты расположены непосредственно между шатунами и шейками вала.

- в результате использования очень вязкого масла;

- при отсутствии смазывающей жидкости или попадании в нее абразива;

- при очень малом натяге при монтаже крышек подшипников;

- если масло недостаточно вязкое;

- если двигатель регулярно эксплуатируется в условиях высоких нагрузок и перегрузок.

Техническая характеристика Daewoo Matiz 0,8, замена изношенных деталей

Техническая характеристика Daewoo Matiz 0,8, преимущества и недостатки модели. Правильная обкатка двигателя после капитального ремонта. Объем масла в моторе, маркировка.

Впервые Daewoo Matiz был представлен на Женевском автопоказе в 1988 году. Благодаря своей мобильности и легкости в управлении автомобиль отлично подходит для передвижения по городу.

Долгое время Daewoo Matiz оснащалась только 3 цилиндровым двигателем с мощностью 0,8 литра и 5-ступенчатой МКПП. Но после рестайлинга в 2005 году модель дополнилась литровым четырех цилиндровым ДВС.

Особенности двигателя Daewoo Matiz 0,8

На дэу матиз устанавливают карбюраторный трехцилиндровый движок F8CV с инжекторной системой подачи топлива. Отличительной особенностью двигателя установленного на дэу матиз 0.8 является программа MPI — система многоточечного впрыска топлива, которая обеспечивает высокую производительность и экономию топлива.

Авто оснащено системой рециркуляции отработанных газов. Система способствует полному сгоранию топлива, что уменьшает выделение окиси азота. Работу двигателя контролирует EMC-память, управляемая бортовым компьютером.

У двигателя дэу матиз следующие технические характеристики:

| Наименование | Значение |

| Модель двигателя | F8CV |

| Тип двигателя | Распределительный впрыск, SOHC 2V MPI, 6 клапанов |

| Рабочий объем, куб.см | 796 |

| Степень сжатия | 9.2 |

| Число, расположение цилиндров | 3 цил., рядный |

| Мощность, л.с./об/мин | 51/5900 |

| Максимальный крутящий момент, Нхм/об/мин | 72/4400 |

При бережной эксплуатации и своевременном выполнении технического обслуживания доремонтный ресурс двигателя составляет 150 тыс. км. Но в автомобиле есть свои характерные болячки.

Типичные проблемы автомобиля

Описание недостатков связанных с конструктивными особенностям автомобиля.

Аккумулятор. Компактные размеры автомобиля не позволяют установку полноразмерного аккумулятора, поэтому штатный вариант автомобиля имеет АКБ от Daewoo Tico, с емкостью 35 а/ч. Такая батарея быстро разряжается, поэтому желательно время от времени подзаряжать аккумулятор.

Система зажигания. Наиболее часто проблемы с мотором возникают из-за неисправности трамблера. Так как деталь не ремонтируется ее нужно менять в сборе. С 2008 года на Daewoo начали устанавливать электрический оптический датчик. Датчик обеспечивает точную установку угла опережения зажигания.

Генератор. Хроническим заболеванием автомобиля является плохая зарядка или ее отсутствие. Случается это по причине пробоев диодного моста. В конструкции этой детали есть слабое место. Верх диодной пластины закреплен на корпусе генератора с помощью болтов и медных втулок, по которым течет немалое напряжение.

При попадании влаги на крепления образовывается гальваническая пара, которая приводит к электрической коррозии. Коррозия ухудшает контакт и приводит к пробою диода.

Восстановление двигателя

Обычно капитальный ремонт двигателя проводится по причине естественного износа рабочих элементов движка или несоблюдения условий эксплуатации (использование некачественного моторного масла, повышенные нагрузки).

Двигатель на дэу матиз 0.8 имеют простую конструкцию, поэтому многие автовладельцы выполняют обслуживание автомобиля своими руками.

С чего начинается капитальный ремонт

Первый этап в ремонте — демонтаж силового агрегата, разборка и очистка деталей от накопившейся грязи. Далее, с помощью точных инструментов проверяется износ и биение деталей.

Цилиндропоршневая группа

Определить степень износа цилиндра можно нутромером. Для этого замеряем внутренний диаметр котла в двух направлениях: продольном и поперечном. Если конусность цилиндра превышает 0,10 мм, а овальность 0,05 — необходима расточка до следующего ремонтного размера. Ремонтные нормы для деталей цилиндропоршеной группы: 0,25; 0,50; 0,75; 1,00. Указанные размеры должны быть одинаковыми для всех установленных деталей ЦПГ.

Чтобы вычислить износа поршней необходимо: измерять микрометром диаметр поршня; вычесть показатель внешнего диаметра поршня от внутреннего диаметра котла. Полученное значение должно быть в пределах 0,025 — 0,045 мм.

Ремонт ГБЦ

При ремонте головки блока цилиндров выполняются следующие операции:

Балансировка коленчатого вала

С помощью микрометра вымеряем диаметр коренных и шатунных шеек коленвала. Также необходимо проверить радиальный и осевой зазор вала. Для измерения радиального зазора используется калиброванный стержень Plastigage. Осевое перемещение измеряется специальным индикатором, установленным на торце коленвала. Полученные параметры сверяем с техническими нормами.

| Диаметр шеек вала, мм | |

| коренных | 44 |

| шатунных | 38 |

| Номинальное значение зазора, мм | |

| осевой | 0,11-0,31 |

| радиальный | 0,020-0,040 |

Обкатка

Капитальный ремонт заканчивается обкаткой двигателя. Так как мотор комплектовался новыми деталями, необходимо время, чтобы запчасти притерлись между собой. Обычно период обкатки длится 4000 км., при этом автомобиль необходимо эксплуатировать в «щадящем режиме».

Важным условием при обкатке является использование качественного масла. Сколько масла в двигателе Дэу матиз 0,8 и маркировку можно узнать из таблицы ниже.

Проверка состояния и ремонт шатунов

1. С помощью комплекта плоских щупов измерьте осевой разбег шатуна, перемещая его вперед-назад. Номинальное значение: 0,1-0,25 мм. Предельное значение: 0,4 мм.

2. Перед установкой проверьте совпадение номера цилиндров на стержне шатуна и крышке. При установке нового шатуна следует убедиться, что пазы для удерживания вкладышей подшипников расположены с одной стороны.

3. Проверьте рабочие поверхности шатуна. При обнаружении любых механических повреждений или износе верхней головки замените шатун.

4. С помощью специального приспособления измерьте величину изгиба и скручивания шатуна. Предельно допустимая величина: изгиба - 0,05 мм на 100 мм длины; скручивания - 0,1 мм на 100 мм длины. Если результат измерения ненамного отличается от предельной величины, выправите шатун с помощью пресса. При значительном расхождении значений шатун необходимо заменить.

Проверка зазора в шатунном подшипнике

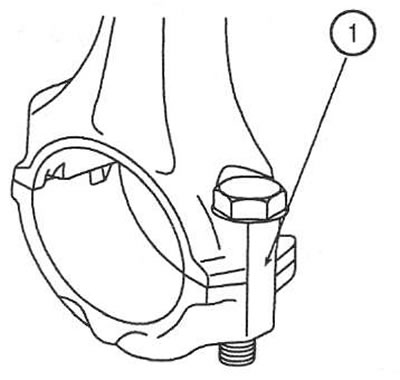

5. Проверьте совпадение меток на шатуне и крышке.

6. Открутите 2 гайки крепления крышки шатунного подшипника.

7. Снимите крышку шатунного подшипника и нижний вкладыш.

8. Очистите шатунный подшипник и шатунную шейку коленчатого вала.

9. Положите отрезок пластичного калибра на шатунную шейку коленчатого вала.

10. Установите крышку шатунного подшипника и затяните гайки крепления номинальным моментом.

Примечание: не поворачивайте коленчатый вал.

11. Снимите крышку и нижний вкладыш подшипника.

Внимание: механическая обработка вкладышей или крышки недопустима.

13. Если зазор в новых подшипниках все равно не соответствует требуемой величине, подберите вкладыш большего или меньшего размера (в соответствии с маркировкой) и повторите проверку.

Примечание: если требуемая величина зазора не достигается подбором вкладышей, замените коленчатый вал.

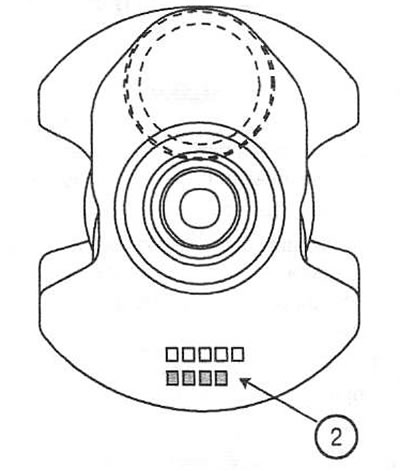

Маркировка шатуна

| Метка | Внутренний диаметр, мм |

| а | 48,000-48,006 |

| ь | 48,006-48,012 |

| с | 48,012-48,018 |

1. Метка размерной группы посадочного отверстия шатунного подшипника

Маркировка шатунных шеек коленчатого вала

| Метка | Диаметр шейки, мм |

| а | 44,966-44,972 |

| b | 44,960-44,966 |

| с | 44,954-44,960 |

2. Буквенная маркировка размерной группы шатунных шеек

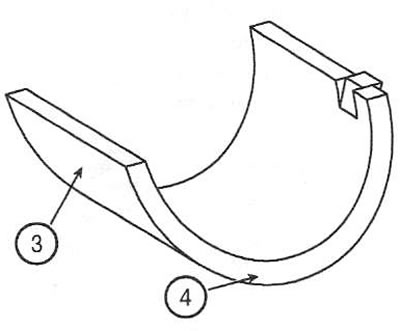

Маркировка шатунного подшипника

3. Буквенная маркировка вкладыша

4. Цветовая метка

Размер шатунных шеек коленвала ваз 2109

Коленчатый вал и маховик – Коренные и шатунные шейки

Комплекты вкладышей подшипников ремонтных размеров и ремонтные размеры шеек коленчатого вала у двигателей мод. 331, 3317 и 3313

| Наименование комплекта | Обозначение | Толщина вкладыша, мм | Ремонтный размер шейки вала после шлифовки и полировки, мм |

| Комплект вкладышей и подшипников на один двигатель: | |||

| номинальный размер | 412 – 1000102 – 03 | 1,823 – 1,830 | 59,947 – 59,960 |

| уменьшенный на 0,25 мм | 412 – 1000102 – 13 | 1,948 – 1,955 | 59,697 – 59,710 |

| то же 0,5 мм | 412 – 1000102 – 23 | 2,073 – 2,080 | 59,447 – 59,460 |

| то же 0,75 мм | 412 – 1000102 – 33 | 2,198 – 2,205 | 59,197 – 59,210 |

| то же 1,0 мм | 412 – 1000102 – 43 | 2,323 – 2,330 | 58,947 – 58,960 |

| Комплект вкладышей шатунных подшипников на один двигатель | |||

| номинальный размер | 412 – 1000102 – 03 | 1,823 – 1,830 | 51,994 – 52,012 |

| уменьшенный на 0,25 мм | 412 – 1000104 – 13 | 1,948 – 1,955 | 51,744 – 51,762 |

| то же 0,5 мм | 412 – 1000104 – 23 | 2,073 – 2,080 | 51,494 – 51,512 |

| то же 0,75 мм | 412 – 1000104 – 33 | 2,198 – 2,205 | 51,244 – 51,262 |

| то же 1,0 мм | 412 – 1000104 – 43 | 2,823 – 2,330 | 50,994 – 51,012 |

На коренных и шатунных шейках, а также щеках коленчатого вала трещины не допускаются. Если они обнаружены, следует заменить вал.

Незначительные задиры на шейках могут быть зачищены бруском карборунда мелкой зернистости. Если риски очень глубокие или шейки имеют овальность более 0,03 мм, их шлифуют.

Коренные и шатунные шейки необходимо шлифовать, уменьшая их размеры на 0,25 мм, чтобы получить, в зависимости от степени износа, определенный ремонтный размер, приведеный в табл. Комплекты вкладышей подшипников ремонтных размеров и ремонтные размеры шеек коленчатого вала у двигателей мод. 331, 3317 и 3313.

После шлифования и последующей доводки шеек следует хорошо промыть коленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промыть бензином под давлением. На первой щеке коленчатого вала необходимо указать величину уменьшения шеек (0,25; 0,50 мм и т.д.).

Овальность и конусность коренных и шатунных шеек после шлифования должны быть не более 0,007 мм.

Замок капота ОБЩИЕ СВЕДЕНИЯ Предохранительный крючок предотвращает самопроизвольное открывание капота на ходу при случайном открытии замка капота. Предупреждение Закрывая капот, следите, чтобы на фланцах .

Проверка технического состояния Шаровые шарниры. Убедитесь в сохранности грязезащитных чехлов шаровых шарниров; разрывы, трещины, отслоения резины от металлической арматуры, следы утечки смазки – недопустимы. Проверьте, нет ли .

Задний тормозной механизм – Замена тормозных колодок ОБЩИЕ СВЕДЕНИЯ Предупреждение Если на деталях тормозного механизма обнаружена смазка, необходимо заменить сальник подшипника полуоси. Толщина фрикционных накладок должна быть не менее 1 мм. .

Устройство и эксплуатация автомобиля ВАЗ 2108, 09

Наши дополнительные

сервисы и сайты:

г. С аратов

Вы еще не знаете как сделать катер белоснежным, быстро с мыть с бортов грязный серобурый налет из водорослей и водного камня?

Состоит из блока цилиндров, поршня с шатуном и коленчатого вала с маховиком.

Блок, цилиндров. Чугунный, литой. Цилиндры блока по диаметру подразделяются на 5 классов (через 0,01 мм). Класс цилиндра (латинская буква) выбивается на нижней плоскости блока против каждого цилиндра. Предусмотрена возможность растачивания цилиндров под ремонтные поршни.

Маркировка вкладышей ваз 21083

1 — гайка шатунного болта 2 — шатунные вкладыши 3 — шатун 4 — поршневой палец 5 — канавка наружнего компрессионного кольца 6 — канавка нижнего компрессионного кольца 7 — канавка маслосъемного кольца 8 — поршень 9 — шатунный болт 10 — крышка шатуна

Для комфорта подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных звеньев поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный величина увеличен на 0,4 мм, второй – на 0,8 мм. По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе обязаны ставиться поршни единственной группы. Для поршней ремонтных размеров поставляются в качестве запасных звеньев кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита количество “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней Размерная группа Макет двигателя Ваз-2108 Макет двигателя Ваз-21083

Диаметр цилиндра, мм Диаметр поршня, мм Диаметр цилиндра, мм Диаметр поршня, мм

A 76,00-76,01 75,965-75,975 82,00-82,01 81,965-81,975

B 76,01-76,02 75,975-75,985 82,01-82,02 81,975-81,985

C 76,02-76,03 75,985-75,995 82,02-82,03 81,985-81,995

D 76,03-76,04 75,995-76,005 82,03-82,04 81,995-82,005

E 76,04-76,05 76,005-76,015 82,04-82,05 82,005-82,015 Для подбора поршней к цилиндрам вычислите промежуток между ними. Промежуток определяется как избыток между замеренными диаметрами поршня и цилиндра. Номинальный промежуток равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если промежуток не преувеличивает 0,15 мм, можно выбрать поршни из последующих классов, чтобы промежуток был как можно ближе к номинальному. Если промежуток преувеличивает 0,15 мм, расточите цилиндры под следующий ремонтный величина и поставьте поршни соответствующего ремонтного размера.

Замечание 1 Промежуток между кольцами и канавками поршня, мм

Номинальный: верхнее компрессионное кольцо 0,04-0,075 нижнее компрессионное кольцо 0,03-0,065 маслосъемное кольцо 0,02-0,055 Предельно допустимый промежуток для всех колец 0,15, Замечание 2 Промежуток в замках поршневых колец, мм:

Предельно допустимый 1,0 Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Разряд пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней Разряд Диаметр пальца, мм Диаметр отверстия в поршне, мм Маркировка пальца поршня

1 21,970-21,974 21,982-21,986 Синий 1

2 21,974-21,978 21,986-21,990 Молодой 2

Поршень на шатун устанавливается так, чтобы стрелка на дно поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть проем для выхода масла, стрелка на поршне обязана быть направлена в сторону этого отверстия.

Порядок Осуществления 1. Рекомендуем снимать поршневые кольца особенным съемником. Если его нет, аккуратно раздвиньте замок кольца и демонтируйте кольцо с поршня. Аналогичным образом демонтируйте остальные кольца. 2. С помощью особой оправки выпрессуйте палец из шатуна. 3. Исследуйте поршни. Если на них есть задиры, последствия прогара, глубокие царапины – подмените поршни.

4. Для определения зазора проверьте диаметр цилиндра (см. подраздел 11.8.. и диаметр поршня, который измеряют микрометром в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 51,5 мм от днища поршня. 5. Проверьте щупом промежуток между кольцами и канавками на поршне в нескольких местах по периметру. Если промежуток преувеличивает предельно допустимый (см. замечание 1), подмените поршни с кольцами. 6. Введите поршневое кольцо в особую оправку и проверьте промежуток в замке. Взамен оправки можно вставить кольцо в цилиндр и продвинуть его поршнем, чтобы кольцо встало без перекосов. Если промежуток преувеличивает предельно допустимый, подмените кольцо (см. замечание 2). Если промежуток меньше 0,25 мм, аккуратно спилите надфилем концы кольца.

7. Измерьте посадку поршневого пальца в поршне. Для этого смажьте поршневой палец моторным маслом и введите его в поршень. Палец обязан зaходить в поршень свободно от нажатия внушительным пальцем руки. 8. Переверните поршень так, чтобы палец встал вертикально, при этом он не обязан выпадать из поршня под влиянием собственного веса. Если палец выпадает из поршня, возьмите палец следующего класса. Если из поршня выпадает палец третьего класса, подмените поршень и палец.

9. Исследуйте шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание – подмените вкладыши. 10. Исследуйте шатуны с крышками. Подмените погнутые шатуны. 11. Насадите поршневой палец 2 на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Далее оденьте направляющую втулку 3 и зафиксируйте ее винтом 4, не затягивая винт. Размеры дистанционного кольца: внешний диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм. 12. Нагрейте верхнюю головку шатуна до 240 °с в печи в ход 15 минут. Зажмите шатун в тисках, поставьте на него поршень (см. примечание), чтобы отверстия под палец совпали, и введите до ограничения инструмент с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень обязан прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

Расчет объёма двигателей ваз, подбор коленвала

Шатун двигателя – Connecting Rod – Conrod

| Длина шатуна | Диаметр шейки | Поршневой палец | Тип посадки пальца | название |

| 121 | 47,8 | 22 | запрессовка * | 2108 “стандарт” |

| 121 | 47,8 | 22 | плавающий | 2110-12 “стандарт” |

| 126,4 | 47,8 | 22 | плавающий | 2110 tuning |

| 129 | 41,5 | 19 | плавающий | 21128 “стандарт” – вкладыши оригинальные 21128 |

| 129 | 47,8 | 22 | запрессовка | 2101 tuning |

| 129,2 | 47,8 | 22 | плавающий | 2110 tuning |

| 129,2 | 47,8 | 20 | плавающий | 2110 tuning |

| 131 | 47,8 | 19 | плавающий | 2110 tuning |

| 133 | 47,8 | 19 | плавающий | 2110 tuning (СТИ 217.02) |

| 133 | 47,8 | 19 | плавающий | 2110 tuning (СТИ 216.55, Н-образный) |

| 135,1 | 47,8 | 19 | плавающий | 2110 tuning (СТИ 216.50, Н-образный) |

| 136 | 47,8 | 22 | запрессовка | 2101 “стандарт”, до 1982 выпускались с масляной форсуной |

| 136 | 47,8 | 22 | плавающий | 21213 “стандарт” |

Коленчатые валы – Crankshafts – Cranks

| Ход поршня | радиус кривошипа | Название коленвала |

| 66 | 33 | 66 * 2101 “стандарт” |

| 80 | 40 | 80 * 2103 “стандарт” |

| 80 | 40 | 80 * 21213 “стандарт” – полнопротивовесное |

| 84 | 42 | 86 * tuning |

| 86 | 43 | 86 * tuning |

| 88 | 44 | 88 * tuning |

| 90 | 45 | 90 * tuning (шатунная шейка 43мм) |

| 60,6 | 30,3 | 60,6 * 2108 “стандарт” |

| 71 | 35,5 | * 21083-12 f”стандарт” |

| 74,8 | 37,4 | * tuning |

| 74,8 | 37,4 | 74,8 * tuning (СТИ 116.50, полнопротивовесное) |

| 75,6 | 37,8 | 11183 “стандарт” |

| 78 | 39 | 78 * tuning |

| 79 | 39,5 | 79 * tuning |

| 80 | 40 | 80 * tuning |

| 80 | 40 | 80 * tuning (СТИ 218.00) |

| 83 | 41,5 | 83 * tuning (СТИ, под заказ) |

| 84 | 42 | 84 * tuning (СТИ, под заказ) |

| 84 | 42 | 84 * 21128 factory stock (СТИ 218.00, под шатуны 21128 и вкладыши 21128) |

| 86 | 43 | 86 * tuning |

| 88 | 44 | 88 * tuning (шатунная шейка 45мм) |

Блоки цилиндров – Cylinder Block

Высота блока это расстояние между геометрическим центром коленчатого вала и верхней плоскостью блока цилиндров.

Классика варианты комплектации

| Двигатель | 2103 | 2106 | 21213 | 1900сс | 2000сс | 2000сс | 1800сс |

| Ход поршня: | 80 | 80 | 80 | 84 | 88 | 90 | 84 |

| 76 | 79 | 82 | 84 | 84 | 84 | 82,4 | |

| Объём см.куб. | 1450 | 1567 | 1690 | 1861 | 1950 | 1994 | 1790 |

недоход поршня ваз 1.6 мм -расстояние между поршнем в верхней мёртвой точкой и плоскостью блока цилиндров.

Объём камеры сгорания ВАЗ классика – 33.2 мм.кв.

Ваз 2109,2108,2107,2106,2105,2104,2103,2102,2101, 2170, Таврия, Шевроле нива

Шатун двигателя — стальной, кованый, со стержнем двутавр0вого сечения.

В верхней головке выполнено отверстие с номинальным диаметром 22 мм для поршневого пальца, который в отличие от выпускавшихся ранее в нашей стране двигателей имеет в шатуне неподвижную посадку. Необходимый натяг в соединении шатун- поршневой палец обеспечивается допусками при изготовлении деталей и нагреванием верхней головки шатуна при сборке до темпера туры +240° С.

Нижняя головка шатуна — разъемная, с диаметральной плоскостью разъема, лежащей перпендикулярно к оси шатуна. Ее крышка крепится двумя болтами с резьбой М9Х1 и самоконтрящимися гайками.

Гайки шатунных болтов при сборке затягиваются равномерно при окончательной затяжке следует приложить момент 4,4—5,5 кгм (номинальное значение 5,2 кгм).

Для обеспечения точного центрирования болты имеют шлифованную с высокой точностью цилиндрическую часть.

Окончательная обработка отверстия в нижней головке шатуна под вкладыши производится в собранном виде. Поэтому перестановка крышек с одного шатуна на другой совершенно недопустима Для обеспечения плавной работы двигателя шатуны в сборе с крышками подгоняются по весу за счет снятия металла со специальных бобышек на верхней головке и крышке шатуна.

В нижней головке шатуна устанавливаются взаимозаменяемые тонкостенные сталеалюминиевые вкладыши, которые удерживаются от проворачивания выступами, входящими в специальные пазы, имеющиеся в теле шатуна.

В верхней части нижней головки шатуна имеется сквозное отверстие диаметром 1,5 мм, через которое при работе двигателя

на зеркало цилиндра разбрызгивается необходимое количество смазки.

При сборке двигателя это отверстие должно быть направлено вперед, а имеющая на нижних головках и крышках маркировке с обозначением номеров цилиндров должна находиться слева, если смотреть на двигатель спереди (рис. 1). При разборке двигателя во время эксплуатации следует помнить, что все детали приработались по своим местам, и поэтому га необходимо пометить так, чтобы при последую щей сборке случайно не поменять между собой.

В шатуне, собранном с поршнем и кольцами, необходимо проверить посадку поршневого пальца. Это соединение считается нормальным и пригодным для дальнейшей эксплуатации, если приложение усилия в 400 кгм не вызовет перемещения пальца в отверстии головки шатуна. Кроме того, контролируется перпендикулярность осей деталей, входящих в узел.

Тонкостенные вкладыши шатунных подшипников проверяются внешним осмотром? Они не должны иметь разрушения атифрикционного слоя и механических повреждении. Между вкладышами и шейками коленчатого вала должен быть зазор, нормальная величина которого 0,036—0,086 мм. Если зазор больше 0,1 мм, надо заменить вкладыш или перешлифовать шатунные шейки коленчатой го вала на один из приведенных в табл. 1 уменьшенных (ремонтных) размеров.

Основные допускные размеры для деталей шатунной групп» приведены на рис. 2.

Перешлифованные валы могут быть собраны шатунными вкладышами четырех ремонтных размеров (табл. 2).

Вкладыши коленчатого вала: что должен знать о них автолюбитель?

Двигатель транспортного средства представляет собой сложный по своей конструкции агрегат, состоящий из тысяч различных деталей. Чтобы система ДВС работала сбалансировано, все элементы агрегата должны функционировать должным образом. В этой статье мы поговорим о вкладышах для ремонта коленвала: в чем заключается их предназначение, какая маркировка и как произвести замену компонентов.

Описание вкладышей коленвала

Все коренные и шатунные шейки коленвала имеют свои собственные размеры, речь идет о параметрах, которые принимают шейки после процесса шлифовки. Размеры этих элементов должны полностью соответствовать габаритам, которыми обладают ремонтные вкладыши коленвала. Соответственно, при покупке таких запчастей необходимо учитывать параметры своего транспортного средства, ведь каждый отдельный мотор имеет свои размеры.

К примеру, если вы являетесь владельцем классического автомобиля ВАЗ, то должны иметь в виду, что отечественные авто имеют четыре различных размера вкладышей. Это означает, что коленвал в принципе может быть расточен не более четырех раз. Также нужно учесть, что вкладыши коленвала имеют и наружный размер, который никогда не изменяется, а вот внутренний может регулироваться из-за увеличения толщины элементов.

Назначение вкладышей

По сути, коренные вкладыши коленчатого вала, вне зависимости от маркировки, выполняют роль подшипников, предназначенных для улучшения скольжения шатунов. Шатуны, как известно, предназначены для вращения коленвала под воздействием микровзрыва горючей смеси в камерах сгорания мотора. Поскольку элементы периодически изнашиваются, автомобилист должен своевременно выполнять их снятие и замену, что также должно сопровождаться расточкой вала.

Не секрет, что при работе двигателя внутренние узлы подвергаются высоким нагрузкам и скоростям вращения. Это означает, что мотору просто необходимо снизить трение, в противном случае агрегат может выйти из строя практически сразу. Чтобы показатель силы трения был значительно ниже, все необходимые компоненты внутри мотора функционируют в микронной пленке, которая является масляной.

Эта прослойка, которая обволакивает металлические компоненты агрегата, образовывается исключительно при достаточном давлении рабочей жидкости. В частности пленка всегда должна находиться между коренной шейкой коленвала и вкладышем, в результате чего показатель трения не такой высокий, как мог бы быть. Соответственно вкладыши, изготовление которых осуществляется из металла, представляют собой надежную защиту, которая позволяет повысить ресурс эксплуатации вала в целом.

Конструкция

Соответственно вкладыш состоит из нескольких слоев, которые мы рассмотрим ниже:

В целом общая толщина вкладыша составляет 250-400 микро. Следует отметить, что иногда для изготовления вкладыша применяется не медь, олово и свинец, а специализированный алюминиевый сплав. Маркировка в этом случае будет зависеть исключительно от производителя.

Что касается видов, то маркировка здесь будет зависеть от типа компонента.

В целом вкладыши для коленчатого вала подразделяются не несколько групп:

В принципе вкладыши, как шатунные, так и коренные, производятся для каждого типа мотора, но все они различаются между собой по внутреннему диаметру. В зависимости от модели двигателя диаметры элементов будут различны, даже для одного двигателя. Как правило, разница в диаметре, то есть шаг, составляет 0.25 мм. Это значит, что размерный ряд деталей, составляется следующим образом: 0.25 мм, 0.5 мм, 0.75 мм и т.д.

Проверка и замена вкладышей

Когда нужно менять?

Физический износ является важным условием, при котором возникает необходимость снятия и замены элементов. Как бы автолюбитель не желал избежать износа, это невозможно. Эксплуатация транспортного средства с изношенными деталями может привести к выходу из строя двигателя.

Однако необходимость снятия и установки новых запчастей может возникнуть и в других случаях. К примеру, часто отечественные автолюбители сталкиваются с такой проблемой, как проворачивание вкладышей. Тонкая пластина элемента монтируется в специальную канавку, а снаружи выступы упираются в торцевые части подшипников. В некоторых случаях, когда нагрузки очень высокие, выступы не в состоянии удержать вкладыш, в результате чего последний проворачивается.

В этом случае дальнейшая работа двигателя внутреннего сгорания будет невозможной, эта неисправность возникает по следующим причинам:

Признаки износа

Если вы уже поняли, что ремонт мотора вашего автомобиля неизбежен, то вам наверняка будет интересно выявить износ элементов. Чтобы определить замеры, вам потребуется микрометр, однако выявить поломку можно и визуально. В ходе осмотра вам также потребуется оценить возможность последующей расточки вала.

А вот если вкладыши начали проворачиваться, то их снятие и установка новых должна производиться как можно быстрее. Одним из признаков износа является громкий стук вала, снижение мощности двигателя, а также его регулярные попытки заглохнуть.

В том случае, если заклинили шейки, то движение на автомобиле будет невозможным. Так или иначе, но вам придется осуществить подробный осмотр элементов. Если на шейках будут выявлены волнообразные повреждения, которые в принципе можно прочувствовать и руками, то коленвалу необходимо расточка. Соответственно замена вкладышей коленвала в этом случае также будет необходимой. Если вы собрались покупать новые детали, то лучше это сделать после того, как мотор будет расточен, ведь если износ достаточно большой, то вы можете прогадать с размером.

Последовательность действий по замене

На сегодняшний день процедура снятия и установки вкладышей коленвала не особо популярна среди наших автомобилистов. Водители в большинстве случаев доверяют эту процедуру специалистам, но некоторые все же решаются на то, чтобы произвести замену элементов в домашних условиях. Мы рекомендуем осуществлять ремонт своими руками только в том случае, если вы имеете хоть какие-то знания.

В целом процесс замены вкладышей описан ниже:

Всегда при эксплуатации своего «железного коня» помните о том, что коленчатый вал является одним из самых дорогих в плане ремонта и замены узлов. Тем более, что он испытывает очень серьезные нагрузки при функционировании. Соответственно вам, как водителю, необходимо принимать все меры для того, чтобы увеличить его ресурс службы. И немаловажной процедурой для этого является расточка, которая должна осуществляться вовремя. Если процесс расточки выполнен правильно, то все шейки будут гладкими, соответственно, они смогут выдерживать сильные нагрузки при эксплуатации.

Также учитывайте и то, что мотор транспортного средства является достаточно сложным по своей конструкции агрегатом. И хотя некоторые специалисты могут разобрать и собрать его своими руками даже с закрытыми глазами, демонтаж и монтаж коленчатого вала все же требует специфических навыков. Поэтому при отсутствии хорошего опыта мы не рекомендуем вам браться за это дело. Ведь перетянув или недотянув вкладыши при установке, можно вновь столкнуться с проблемой их проворачивания.

Видео «Меняем вкладыши коленвала в домашних условиях»

На примере автомобиля Форд Транзит предлагаем вам ознакомиться с процессом замены вкладышей коленвала.

Читайте также: