Обработка днища приора изнутри

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

От А до Я: обработка днища автомобиля внутри салона своими руками

Состояние кузова автомобиля – основополагающий фактор надежности и его внешнего вида. Также этот момент влияет на стоимость средства передвижения при продаже. Однако, многие владельцы машин сосредотачивают внимание на внешней обработке, пренебрегая внутренней. Этот подход в корне неверен и приводит к плачевным последствиям – образованию коррозии.

Нужно ли обрабатывать внутри салона

Важно знать, что если машина гниет – то этот процесс происходит изнутри. Если снаружи поцарапать краску до металла, то окисление и появление негативных изменений начнет проявляться спустя 10 и более лет. Однако для салона автомобиля достаточно малейшего очага коррозии. Стоит ему возникнуть, не пройдет и трех лет, как в кузове появится сквозная дыра. Электролит (вода, с примесью соли и химикатов), другие жидкости, быстро сделают свое дело. Небольшой пузырь краски на пороге скроет дыру толщиной в палец.

Металл покрывается ржавчиной вследствие воздействия влаги. Вопреки мнению о том, что эта проблема касается изделий нашего автопрома, иномарки от нее не застрахованы. Их конструкция устойчива к погодным условиям, но вода проникает в салон разными способами. Чаще всего причинами становятся:

- Уплотнитель лобового стекла. Вследствие деформации кузова, износа резинки.

- Заглушки. В случае их выпадения.

- Стыки в верхней части кузова. Места сварки часто ржавеют.

- Гнилые петли капота.

- Шумка. Зимой и осенью вода стекает с обуви, скапливается под изоляцией.

Антикоррозийщики просят за услуги от 2500 руб. Если этот вариант не подходит – необходимо серьезно изучить данный вопрос, в противном случае владелец может усугубить проблему. В первую очередь нужно знать, чем обработать днище автомобиля внутри салона.

Выбор антикора для внутренней поверхности

При подборе средства рекомендовано учитывать ряд показателей. Антикор должен:

- обладать высоким уровнем адгезии;

- плотно заполнять трещины, сколы;

- защищать поверхность от влаги, других жидкостей;

- консервировать участки со ржавчиной на кузове (хотя лучше зачистить или приварить такие места);

- вытеснять влагу.

Также материал должен быть эластичным, иначе на поверхности образуются трещины. Преимущественно это не засыхающие средства, которые обеспечивают достаточный уровень защиты, особенно в местах стыковки деталей, различных щелей. Такие антикоры бывают с масляной и парафиновой основой. Единственный их минус – неустойчивость к механическим воздействиям, вследствие чего они не могут применяться на внешних частях кузова.

Для обработки изнутри лучше применять антикоры на масляной основе, так как мастики засыхают, образуя твердую поверхность. Одно исключение: чтобы обработать днище внутри салона ВАЗ, требуется нанесения битумного состава. Покрытие придется чаще обновлять, но оно устранит изъяны, которые приводят к возникновению коррозии.

Производители составов для обработки

На рынке присутствует ряд фирм, которые предлагают антикор-составы. Это:

- Tectyl;

- Noxudol;

- Dinitrol;

- Waxoyl.

Эти марки недешевые, но если сэкономить на покупке – можно испортить кузов некачественным средством, а в жаркую погоду в машине станет невозможно находиться из-за резкого запаха.

Еще один востребованный антикор – это пушечное сало. Оно представляет собой нефтяное масло, загущенное петролатумом. Это средство эластично, способно удерживаться на поверхности, не взаимодействует с водой, а также выдерживает экстремальные температуры, погодные условия.

Отдельное место занимает обработка порогов автомобиля своими руками внутри. Для этого чаще всего используют аэрозольный баллончик.

Подготовка авто к антикору

Прежде чем обрабатывать днище автомобиля от коррозии внутри, салон необходимо подготовить. Кроме этого важно приобрести материалы, найти инструменты для работы. Для выполнения манипуляций понадобится:

- спецодежда, закрывающая открытые участки кожи;

- защитные очки;

- уайт-спирит;

- преобразователь ржавчины;

- антикор;

- металлическая щетка;

- промышленный фен;

- наждачная бумага.

Собрав нужные принадлежности, можно приступать к обработке автомобиля. Прежде всего, требуется демонтировать пластиковые детали, мешающие работе. Предыдущий слой антикора необходимо счистить. Далее тщательно промывают поверхность горячей водой, просушиивают. Если это сделать некачественно – битумное покрытие отслоится, нарушая цельность антикоррозийного слоя.

Также стоит обезжирить поверхность, протерев ее уайт-спиритом. Прежде чем обрабоатывать пороги автомобиля внутри, стоит предварительно использовать антикоррозийный грунт, хотя можно обойтись без этого, главное, чтобы металл был очищен.

Перед обработкой автомобиля пушсалом вещество разогревают (важно контролировать температуру, масло не должно сменить цвет и по консистенции походить на густую сметану), развести растворителем или антикоррозийным средством в соотношении 1:4. Для этого подходит ряд веществ: бензин, отработанное масло, раст-стоп. Раствор с последним наиболее эффективен, кроме случаев, когда выполняется процесс обработки порогов внутри. Летом состав нагревается и, за счет капиллярного эффекта, распространяется на большую площадь, заполняя щели, увеличивая качество покрытия. Также рекомендуется наносить смесь на автомобиль быстро, пока она не загустела.

Порядок нанесения антикоррозийной защиты на днище изнутри

Разобравшись с тем, чем обработать дно автомобиля внутри, нужно узнать, как это делать. Существуют различные виды упаковки антикоров: металлические и пластиковые емкости, аэрозольные баллончики и баллоны для специального пистолета.

Чем лучше обработаются пороги авто внутри, тем дольше прослужит машина, ведь это одна из наиболее уязвимых к коррозии деталей. Нанесение антикора осуществляется аэрозольным баллончиком по следующим правилам:

- встряхнуть непосредственно перед применением;

- начать распылять, держа на расстоянии пятнадцати сантиметров от поверхности;

- делать пятиминутные перерывы между нанесением слоев;

- накладывать смесь минимум три раза;

- по окончании высушить промышленным феном;

- вернуть на место защиту и дать транспортному средству постоять два-три часа перед использованием.

Есть также вариант нанесения битумного антикора, но он более трудоемкий и обеспечивает меньшую защиту.

Обработка кузова происходит в такой же последовательности, с тем лишь отличием, что вместо аэрозоля используется кисточка. Необходимо тщательно, в два-три слоя промазать поверхность, обращая внимание на все швы, щели и труднодоступные места. В особых случаях удобнее использовать баллончик, чем покрывать дно автомобиля внутри своими руками при помощи кисточки, но это бывает не слишком эффективно. В случае с пушсалом аэрозоль для автомобиля применять нельзя – в процессе распыления состав быстро застывает, не ложится на поверхность.

При обработке мастикой ее стоит разогреть, это повышает адгезионные свойства и способствует заполнению труднодоступных мест. Следует помнить, что мастика застывает дольше, чем масло, поэтому нанеся толстый слой – транспортное средство будет в нерабочем состоянии около недели.

Выбирая, чем обрабатывать дно машины внутри салона нужно помнить, что вопрос применения разных антикоров остается индивидуальным для каждого автолюбителя. Благо, что множество магазинов и сайтов предоставляет ассортимент и возможность найти вариант, который соответствует характеристикам машины.

Покажу, как я делаю антикор днища и арок на своей машине. Ничего сложного, но эффект крутой

Хочу поделиться хорошим и недорогим способом антикоррозийной обработки арок и днища автомобиля.

Антикор днища и арок необходим всем автомобилям, даже полностью оцинкованным. Днище и арки колес сильно подвержены агрессивному действию окружающей среды.

На них попадает грязь, вода, дорожная химия, песок и камни, повреждая поверхность. Начнем с защиты колесных арок. Демонтируем колесо, как видно, здесь цинк уже съеден, и металл оголился. Но ничего критичного нет.

Берем ежика и будем зачищать. Стараемся зачистить до белого металла.

В недоступных местах пользуйтесь отверткой или щеткой. У кого есть дрель, можно воспользоваться ей. Неплохо будет зачистить лонжероны, они тоже могут быть ржавыми.

После зачистки распылите на все места преобразователь ржавчины и дайте поверхности просохнуть. Затем протрите сухой ветошью.

Уберите электроинструменты и смойте преобразователь чистой водой. Ждем, когда все полностью высохнет.

Обработку лучше производить летом. Это более эффективно, и займет меньше времени. Когда все высохнет, обезжириваем поверхность средством для обезжиривания, который можно купить в хозяйственном магазине. Также можно использовать очиститель тормозов.

Закройте полиэтиленовой пленкой тормозной механизм, чтобы на него не попадал антикор.

Нанесите эпоксидную грунтовку на подготовленную поверхность. После грунтовки нужно тщательно все просушить. Можно ускорить процедуру строительным феном.

Оклейте арку колеса малярным скотчем, чтобы на нее не попал антикор.

Как приготовить антикор

Используем электрическую плитку. Также потребуется полимерно-битумная мастика и пушечное сало. Поставьте обе банки для разогрева на плитку.

Когда грунт высохнет, можно наклеить небольшие участки «шумки». Этого достаточно, чтобы уменьшить шум в салоне.

После разогрева банок, смешиваем их содержимое в равных пропорциях. Еще раз разогреваем смесь, размешиваем до однородного состояния. После этого смесь антикора готова. Ее можно наносить специальным распылителем или кистью.

Для этой процедуры приготовьте побольше ветоши, чтобы вытирать руки. А также позаботьтесь о специальной одежде, например, купите одноразовый костюм маляра. После обработки просто выбросьте его, отмывать одежду не придется.

Я нанес 3 слоя, и даже не просушивал каждый из них. Плюс такого антикора – высокая устойчивость к механическим воздействиям.

Если острый камень прилетит на поверхность, то состав антикоррозийного средства просто затянет место удара. Антикор ничем не смывается, хорошо сопротивляется влаге и абразивным материалам. Поэтому он хорошо подходит для обработки днища. Кроме того, значительно уменьшается шум в салоне автомобиля.

Если вы где-то просмотрели и покрыли ржавый участок, то это не страшно. Пушечное сало содержит много ингибиторов коррозии. Таким методом я обрабатываю не первый автомобиль. Все они прослужили намного дольше своих ровесников. Это средство можно назвать «вечным» антикором. К тому же, он не издает неприятного запаха и стоит недорого.

Обработка кузова (Часть V)

После довольно продолжительного перерыва я вновь взялся за обработку кузова! Мастики оставалась почти полная банка, докупил только 2 баллончика с Мовилем для обработки скрытых полостей.

Загнал машину на чурки, немного поддомкратил, постелил старое покрывало и вперед! Погода как по заказу, солнечный денек, на небе немного облачков… Светло и не слишком жарко! По уже обкатанной технологии вооружившись водой и щеткой принялся мыть днище. Грязи на удивление оказалось не так много как например в арках, но из лабиринтов заводского пластизоля вымывать ее удавалось с трудом, трешь, трешь, а в ямках все равно грязь. На очистку днища ушло примерно часа 2! Отчистил только днище под салоном, до днища багажника и передних лонжеронов добраться не хватило сил — руки повисли как плети!

Немного переведя дух начал обклеивать малярным скотчем пороги, что-бы случайно не мазнуть чернотой лишнего. Решил заодно и обработать самые уязвимые места. Снял дверной уплотнитель, обклеил границы малярным скотчем, обработал нижний стык панелей дверных проемов и стыки на самих порогах! Получилось на мой взгляд аккуратно. Короба задул Мовилем из баллончика. На одну сторону — один баллончик! Обрабатывал через открывшиеся многочисленные отверстия от саморезов и клипс, их в полне достаточно. Но проливая правый порог под задней дверкой, случилась мелкая неприятность! Пластиковая распыляющая форсунка, слетела с трубочки и упала внутрь порога. На извлечение ее оттуда потратил почти 20 минут. Ползая по порогу заглядывая в крохотные отверстия и подсвечивая фонариком, не помню с какой попытки, но достать форсунку тонкой проволочкой все же удалось! Теперь уже основательно насадив наконечник на трубочку извел баллончик до нуля!

А за это время днище окончательно высохло, теперь можно было смело наносить битумную мастику! На этот этап потребовалось около 30 минут. Руки отнимались и не слушались… Еще-бы, целый день в стесненных условиях постоянно держать их поднятыми вверх, да еще и с не слабым усилием то стирать грязь, то втирать битум! В общем без гаражных удобств не удобно :) Но работу успешно удалось завершить. "Вынырнув" из под машины начал сборку, но перед этим удалил с кузова наклеенный скотч и закрасил мастику на швах кисточкой для сколов, получилось довольно-таки хорошо, даже не заметно!

Обработка днища — не как у всех

Всем привет!

По весне, при выполнении каких-то манипуляций на подъёмнике (уже не помню), заметил, что на части днища авто — ближе к порогам начала отслаиваться родная обработка днища и даже появились ржавые налеты. Было решено во что бы то ни стало в течении лета заняться этим вопросом и устранить недочеты. Тем более машина 11 года и никто не разу не уделял днищу должного внимания. К слову на одном из предыдущих авто — обрабатывал машину раз в 2-3 года и чувствовала она себя более чем хорошо.

В субботу выдался более-менее свободный денек, к тому же мне дали попользоваться подъемником и собравшись с силой духа, вооружившись необходимым инструментом я отправился воплощать планы в жизнь, прихватив товарища!

Первым делом заехали на мойку днища. Регион62 — 500 р. Сомнительная процедура. Сказать что она стало шибко чистым — не скажу, но если вы любитель лазить по говнам — то заехать стоит перед проведением работ.

Далее на подъемник, беглый осмотр проблемных зон, собраться с силами и в путь.

На дрели одеваем металлические щетки и чистить. Местами родная обработка очищается очень хренова и были мысли очистить именно проблемный полосы в районе порогов, НО было достоверно установлено, что местами под родной обработкой присутствуют очаги ржавчины (слава богу не сильные — не до дыр). В основном это сварные швы и стыки.

Короче чистили все по сути до металла. Очень тяжелая работа. Руки гудят даже сейчас — спустя 2 дня. Заняло это мероприятие с перекурами около 7-8 часов. Стоит ли говорить что мы были очень и очень грязными (для выполнения таких работ стоит одеться в скафандр ну или максимально закрыть тело и лицо с волосами).

После очистки, уже порядком приуныв, все проблемные места тщательно и несколько раз обработал преобразователем ржавчины. Выждав положенные 30-40 минут, обильно помыл днище обезжиривателем (из моющего пистолета с помощью компрессора).

Далее наносили мастику. В работе использовали вибродемфирующую шумоизоляционную мастику фирмы СТП (2ух компонентную). Наносили кисточками, толстыми слоями в несколько раз. Напоследок разбавил последнюю банку растворителем (до жидкого состояния) залил в моющий пистолет и распылил с помощью компрессора — для того чтобы точно пролить все. Нельзя было допустить чтобы хоть где-то остался открытый металл.

Оставил машину на денек отдохнуть и высохнуть. Вчера вечером залез я яму — осмотрел. Мастика схватилась, но ощущение, что до конца не окрепла еще.

Поехал домой. Появилось ощущение что в салоне стало тише. Причем ощущение появилось не только у меня одного. Покатаюсь когда мастика окрепнет до конца, чтобы дать более широкую оценку. Надеюсь дно теперь будет хорошо защищено и не сгниет раньше времени.

Подумываю все же найти свободное время и зашумить пол салона внутри авто, а то сапожник без сапог)))

Кому необходимо, а кому нет смысла делать антикоррозийную обработку?

Антикор, как называют антикоррозионную обработку кузова автомобиля, у нас в стране имеет давние и прочные традиции.

Во времена СССР, когда машина для большинства населения была вожделенной мечтой, огромной ценностью, приобретаемой раз и навсегда, "антикоррозийку" делали все. Покрывали днища гудроном, искали дефицитную резинобитумную мастику и "Мовиль", заливали горячий мазут в пороги. Популярен был антикор и в середине девяностых — начале нулевых, когда в страну пошел поток подержанных иномарок, которым также стремились подольше "сохранить жизнь".

С приходом рынка в продаже появились и всяческие антикоррозионные мастики, повсюду стали открываться сервисы, делающие антикор. Но времена изменились, и сейчас актуальность и оправданность "антикора" нужно оценивать по-новому.

Матчасть

Суть антикора — в нанесении защитного герметизирующего покрытия на подверженные коррозии части кузова. Это днище и колесные арки, а также скрытые полости — пороги, стойки дверей, лонжероны и прочие "коробчатые" полые профили кузова. О том, как происходит процесс поражения кузова коррозией, мы уже рассказывали в отдельном материале, который полезно прочитать даже владельцам новых авто, не говоря уже о подержанных. Еще можно обработать выхлопную систему и пороги с внешней стороны.

Вся процедура проводится таким образом. Автомобиль тщательно отмывается и просушивается. Остатки старого антикора (если был), заводского покрытия и очаги крошащейся ржавчины удаляют. Но до голого металла, как при покраске, не зачищают — это не нужно.

Затем с помощью распылителей антикоррозионный препарат под давлением наносится на днище и колесные арки. В случае если делается "полный антикор", добираются и до скрытых полостей через штатные отверстия либо заново просверленные, которые затем закрываются заглушками. В них также через распылитель вводят препарат, который оседает внутри порогов, создавая защитную пленку.

После обработки машина снова просушивается в течение примерно трех часов. Весь процесс, в зависимости от модели автомобиля, занимает 7-9 часов. Еще двое суток автомобиль не рекомендуется интенсивно эксплуатировать и запрещается мыть — столько времени требуется до окончательного схватывания покрытия.

Средств для антикора сейчас существует великое множество, и все они делятся на две большие группы — мастики на основе битума или синтетических смол и на основе воска. К основе каждый производитель добавляет свои "присадки" в виде цинка, бронзы, полимеров или каучука. Для обработки открытых частей кузова днища и арок используют твердеющие мастики, а для скрытых полостей (порогов и стоек), наоборот, "невысыхающие" препараты. Что касается конкретных брендов, то наиболее популярными у сервисменов на сегодня являются голландский препарат Tectyl, шведские Noxudol и Dinitrol, а также бельгийский Soudal и немецкий Bivaxol.

Эффективность антикоррозионной обработки, так же как покраски, напрямую зависит от качества подготовки поверхности, используемого оборудования и соблюдения технологий нанесения. Поэтому самостоятельно сделанный антикор зачастую оказывается напрасно потраченными силами, временем и деньгами на мастику. Ибо очень сложно вне сухого бокса, без подъемника и распылителей высокого давления, орудуя кисточкой на эстакаде, обеспечить герметичное прилегание и равномерность нанесения покрытия. А без герметизации не будет и защиты — металл будет так же ржаветь под сколь угодно толстым слоем даже самой дорогой и "брендовой" мастики.

Правда, и сервисы, делающие антикор, гарантии того, что обработанная поверхность не будет ржаветь, тоже не дают, обещая лишь сохранение целостности нанесенного слоя мастики в течение двух-трех лет. Именно столько в целом и держится антикор — под воздействием песка и гравия, дорожных реагентов и перепадов температур мастика постепенно разрушается, у покрытия появляются сколы и "выеденные" участки, открывающие путь коррозии. Поэтому по истечении двух-трех лет антикор начинает терять свои защитные функции и его придется делать снова.

Сколько стоит

Существуют две основные "программы" антикора — это обработка днища и колесных арок и "полная", включающая также обработку скрытых полостей. Стоимость обработки "днище + арки" для компактных автомобилей А-класса, таких как Daewoo Matiz, составляет от 5 000 рублей, для машин С-класса, таких как Ford Focus, — от 7 000 рублей, а для крупных внедорожников а ля УАЗ "Патриот" за такой антикор попросят порядка 10 000 рублей. Полная обработка, включающая скрытые полости, обойдется дороже — порядка 9 000 рублей за "мини", 12 000 рублей — за С-класс и около 15 000 рублей — за внедорожники.

Отдельной строкой идет обработка выхлопной системы термолаком (от 2 000 до 4 000 рублей, в зависимости от модели) и нанесение "жидких локеров", за что попросят, исходя из модели авто, порядка 3 500 – 7 000 рублей за четыре арки. Последние, также называемые "жидкими подкрылками", представляют собой слой резинобитумной композиции, наносимый толщиной в 3-4 мм и предохраняющий арки от песка и гравия, летящего от колес. Выступают как альтернатива пластиковым локерам. Также в качестве заменителя анигравийных пленок, наклеиваемых с внешней стороны порогов под дверями, предлагается нанесение полимерного покрытия. Стоит это от 2 000 до 4 000 рублей.

Кому это надо

Тем, кто меняет (или предполагает менять) автомобиль по "европейскому сценарию" каждые три года, делать антикор, однозначно, не имеет никакого смысла, даже если речь идет об отечественном или китайском авто. На всех автозаводах делается антикоррозийная обработка кузова промышленным пластполимерным покрытием, плюс кузов имеет еще "свежий" металл — этого запаса вполне хватит на три года. Зачем тратить деньги, если за такой отрезок времени новая машина не сможет заржаветь до нетоварного вида! Всякие вспучивания и сколы на краске (что означает производственный брак) — не в счет, тут предмет для отдельного разговора. Но вот днище, арки и пороги на новой машине за три года не проржавеют — это уж точно.

Другое дело — автомобили от трех лет и старше. К тому времени заводской антикор уже изнашивается, разрушаясь дорожными абразивами и реагентами, металл "стареет" и чем дальше, тем больше. Особенно это касается китайских и российских машин, а также "корейцев" узбекского производства. Так что в случае приобретения автомобиля с пробегом, который не планируется в скором времени поменять, сделать его антикоррозийную обработку все-таки стоит. Как минимум днища и колесных арок.

Также, независимо от возраста машины, всегда рекомендуется делать антикор и после кузовного ремонта, при котором проводятся сварочные работы и процедуры выправления геометрии кузова на стенде. При таких работах нарушается заводской антикор, металл ослабляется, что ускоряет его разрушение.

Обработка днища приора изнутри

Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять только на станциях технического обслуживания автомобилей ваз 2170.

Порядок выполнения операций для защиты от коррозии скрытых полостей:

– установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости;

– промойте водой температурой 40–50 °С через технологические и дренажные отверстия скрытые полости и низ кузова лада приора до вытекания чистой воды. При этом опускные стекла дверей должны быть подняты;

– удалите влагу, попавшую в салон и багажник ваз 2172, продуйте сжатым воздухом все места нанесения антикоррозионных составов;

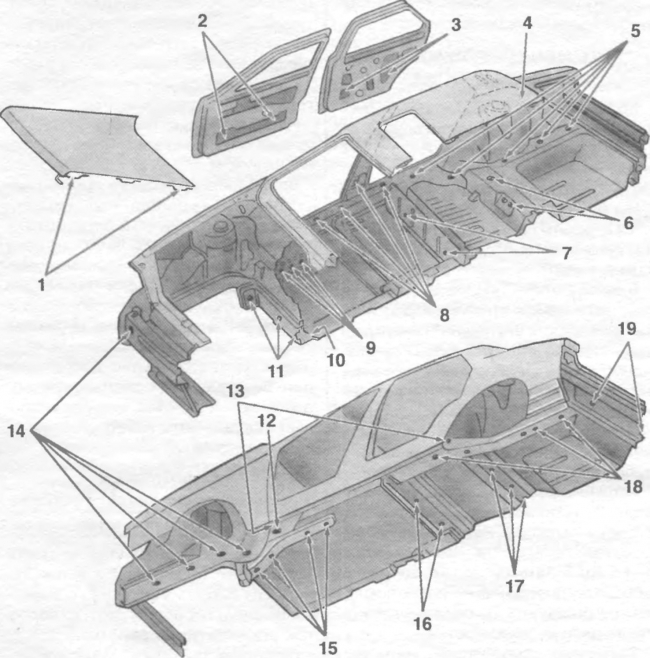

Скрытые полости кузова лада приора: 1 – карманы капота; 2 – карманы передней двери; 3 – карманы задней двери; 4 – полости между арками задних колес и задними крыльями; 5 – задние лонжероны пола; 6 – средняя поперечина пола; 7 – передняя поперечина пола; 8 – пороги дверей; 9 – передние лонжероны пола; 10 – полости усилителей щита передка; 11 – полости усилителей щита передка (со стороны моторного отсека); 12 – полости соединителей порогов пола; 13 – пороги пола (с торцов); 14 – передние лонжероны; 15 – передние лонжероны пола (снизу кузова ваз 2171); 16 – передняя поперечина пола (снизу кузова); 17 – средняя поперечина пола (снизу кузова); 18 – задние лонжероны пола (снизу кузова); 19 – нижняя поперечина задка

– перегоните автомобиль в камеру нанесения антикоррозионного состава и поставьте на подъемник. Нанесите распылением антикоррозионный состав в места;

– опустите автомобиль lada priora с подъемника, очистите от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

В линейке автомобилей Лада стоит выделить кузов Лады Приоры – он стал отправной точкой к распространению на Волжском автозаводе новой технологии подготовки кузова к эксплуатации в переменчивых природно-климатических условиях. Есть мнение, что Лада Приора гниет. Это не так, если кузов целый и не аварийный, то гнить он не будет. Правда сначала производства первые машины были с плохой оцинковкой, которые подвергались коррозии.

Технология производства кузова на Автовазе: из чего он состоит

Производство автомобилей Тольяттинского автозавода отлажено. Сегодня в продаже до сих пор можно встретить новый кузов Лада Приора – потому что их наделали на несколько лет вперед. Мощности завода позволяют заниматься сборкой серийных моделей и опытно-промышленным производством.

Один из отделов до 2018 года занимался строго семейством «Приор». На АвтоВАЗ кузовное производство проходит на трех линиях по типам кузова: универсал, седан, пятидверный хэтчбек.

Процесс сборки кузова начинается со стальных рулонов – из них формируется рама, навесные элементы. К ним относятся двери, капот, крышка багажника и два бампера. После того как каркас будущего автомобиля сформирован и сварен, он проходит стадию грунтовки. Для этого его опускают в промышленную «ванну» со специальным грунтом для автомобилей. На этих этапах начинается «рождение» будущих гнилых Приор – если фосфатная пленка в отдельных участках металла слишком тонкая, она не защитит машину от коррозии.

На финальном этапе подготовки проходит машинная окраска, а затем сотрудники завода выполняют покраску мелких элементов внутри каркаса машины. Наконец, собранный, покрашенный кузов проверяют бригады специальных сотрудников, они проверяют соответствие качеству – отсутствие зазоров, правильное положение дверей, движение петель и т.д.

Оцинкован ли кузов Приоры

Качество обработки цинком кузовов семейства Приор менялось с каждым годом. В первые два года выпуска, когда завод собирал только седаны и пятидверные хэтчбеки, проводилась холодная оцинковка узловых соединений, в том же году обновили процедуру нанесения лакокрасочного покрытия. Машинам этого года производства уже 11-12 лет, их нещадно постигает ржавчина.

Начиная с 2009 года производилась частичная холодная оцинковка кузова. Состояние покрытия автомобилей прошедших лет производства зависит не только от качества нанесенного покрытия, но и от среды, в которой эксплуатировалась машина. В первые пару лет оно будет практически идеальным.

Технология холодной оцинковки Приоры подразумевает собой антифорезный грунт, в который включена лишь примесь цинка. Эффективность технологии мала по сравнению с другими общеизвестными. На металле с холодной оцинковкой толщина слоя составит всего 10 мкм. Таким слоем при частичной обработке покрываются узловые соединения, арки, днища, пороги и низ дверей.

Самостоятельная обработка кузовной детали Приоры обойдется не так дорого – все зависит от толщины наносимого Вами слоя. Особенности кузова Приоры подразумевают бережную обработку щелей, внутренних сторон кузовных элементов.

Гниет ли днище кузова Приоры

Гнилое днище автомобиля Приора – это страшный сон всех владельцев. АвтоВАЗ дает гарантию 6 лет без сквозной коррозии. Коррозия машин 2007-2008 года производства началась относительно рано – как было сказано ранее, проводилась грунтовка только узловых соединений.

На автомобилях, выпускавшихся с 2009 года, при обычных условиях эксплуатации коррозия кузовных элементов начинается только через 200 000 км пробега – это усредненный показатель. Коррозия начнется и раньше, если управлять автомобилем в очень неблагоприятных условиях – в сельской местности с большой влажностью.

Особенности кузовов Лада Приора

Три типа кузова семейства Приор выпускались серийно – пятидверный хэтчбек, универсал и седан. Отдельно производились купе – трехдверные хэтчбеки, которые пользовались более низким спросом, и для них пришлось немного переработать пропорции – увеличить задние крылья и ширину передних дверей.

Размеры кузовов отличаются незаметно – всего на несколько миллиметров (короче всего хэтчбеки – 421 см, длиннее – седан – 435 см). Показатель жесткости на кручение ВАЗ-2170 равен 12 000 Нм/град – выше относительно других моделей Лада, выпускавшихся в период дорестайлинговой Приоры.

Как увеличить жесткость кузова Лада Приора

Идеальная жесткость каркаса автомобиля ведет к снижению вибрации деталей автомобиля во время движения к нулю. Как следствие, снижается нагрузка петлей дверей и узловые агрегаты автомобиля – они меньше «расшатываются», а в салоне снижается уровень шума даже без дополнительной изоляции.

Главный плюс такой модернизации – улучшение курсовой устойчивости автомобиля. В поворотах машина будет чувствовать себя более уверенно, потому что, колеса будут проворачиваться с большей синхронностью и точностью.

Усиление сводится к установке следующих распорок:

- Прежде всего, под капотом ставится распорка спереди сверху и снизу, закрепляя «на месте» агрегаты и элементы подвески;

- Еще одна распорка в багажнике по периметру ставится вплотную к спинкам сидений и уменьшает люфт элементов задней подвески;

- Еще одним элементом, который ставится на Приоры реже, считается распорка на пороги. Ее установка «замкнет» некий дополнительный круг, усиливающий жесткость кузова на кручение. Главная задача этой распорки – равномерно распределить работу между колесными парами.

Что повлияет на жесткость кузова

Жесткость на кручение во всех автомобилях закладывается еще в момент определения толщины металла. Есть некоторый промежуток чисел, который подходит одновременно под два лимита. Первый – максимально допустимая масса автомобиля (слишком тяжелые кузовные элементы – это совсем не оптимальное решение). Второй – минимально допустимая толщина металла для приличной прочности каркаса машины.

В дальнейшем жесткость на кручение увеличивается с помощью внутреннего обвеса – заводских и кастомных (установленных автовладельцем деталей иных производителей) распорок, которые создают давление на противоположные концы кузова, тем самым снижая амплитуду их колебаний и саму вибрацию.

Правила антикоррозионной обработки

Автомобилисты СССР были реалистами — знали, что срок жизни кузова отечественной машины без дополнительной обработки исчисляется считаными годами. А профессионалы — например, сотрудники ВАЗа — точно указывали его ресурс. Всего шесть лет! И на страницах журнала «За рулем» предлагали способы борьбы за его увеличение. Вот в №№ 5–6 за 1981 год и схемы обработки кузовов «Жигулей» и «Запорожца», и дайджест читательских писем, в которых советский хэндмэйд — как сделать распылитель из автомобильного насоса и одеколонного пульверизатора.

Те времена ушли вместе с канувшей в лету страной. Настали худшие, во всяком случае с точки зрения заводского антикора. Мы помним, как в 90-е и в 2000-е гнили те же ВАЗы и УАЗы. Справедливости ради заметим, что в этом отношении отечественный автопром был не одинок. Активно ржавели некоторые «европейцы», «японцы», «американцы». Но теперь с коррозионной стойкостью кузовов все в порядке, не правда ли? Появились новые материалы, современные способы обработки металла. Оцинковкой пользуются едва ли не все производители, в том числе на автомобилях недорогих. Именно поэтому иные компании (BMW, Citroen, Ford, Honda, MB, Nissan, Opel, VAG) осмелели настолько, что дают 12-летнюю гарантию от коррозии.

Правда, есть в этом некоторое лукавство. Гарантируется то, что кузов не съест сквозная коррозия. Лакокрасочное же покрытие должно быть сохранным обычно три года, изредка пять–шесть лет. То есть потом вам с вашими «рыжиками» — мимо дилерского центра. А может, кузов современного автомобиля на самом деле способен долго сопротивляться ржавчине? Там, где дорожники до сих пор не взяли на вооружение реагенты, кузовщина действительно продолжительное время остается целой. В России полно городков, в которых весь арсенал дорожных служб сводится в лучшем случае к гравию с песком, бульдозеру и бобкэту. В подобных условиях и 10–15 лет для кузовного железа не срок. Другое дело крупные города, где бюджета хватает на покупку дорогой химии. Здесь не поможет даже оцинковка, слой которой принимает на себя воздействие электрохимической коррозии, окисляется вместо кузовного металла и постепенно расходуется до нуля. Добавьте сюда повреждения ЛКП, «пескоструй» из-под колес, скрытые места и полости, в которых может скапливаться влага. Видели бы вы выражения лиц людей из чистых от реагентов регионов, впервые лицезреющих снизу машины, хорошо походившие по Москве и Питеру!

«Антикор» внутри

Чем, собственно, и как можно обработать автомобильный кузов? Технологии и материалы давно известны. У нас в стране с 70-х годов прошлого века, когда в НИИ Москвы и Вильнюса создали (говорят, что все-таки на основе импортного средства, которым на заводе обрабатывали кузова первых «Жигулей») известный до сих пор «Мовиль». За рубежом — еще с 30-х годов. Тогда у компании Valvoline появился продукт под названием Tectyl. Большого распространения последний не получил. Пока в 50-х в Швеции химик Свен Лурин, работавший в местной ассоциации автовладельцев Motormannen, не предложил обрабатывать скрытые полости составами на основе масел и воска. Фактически аналогами «Тектила». Отныне все подобные материалы получили собирательное название — ML-масла (по первым буквам Motormannen Laurin).

С той поры базовая их основа не изменилась. Однако по составу нынешние средства, конечно же, не те, что были раньше. В частности, из них исключили растворители, сделав ML-препараты безопаснее и устранив неприятный запах. Они обладают отличной текучестью, содержат в себе преобразователи ржавчины и ингибиторы коррозии. А поскольку вытесняют воду, могут наноситься на влажные поверхности. Именно с них — с обработки скрытых полостей — надо начинать защиту автомобиля от коррозии.

Попадая вовнутрь через технологические отверстия (изредка все же приходится сверлить новые), эти материалы обволакивают поверхности тоненькой и гибкой пленкой, которая надолго остается пластичной. То есть не трескается и не пускает под себя воду и кислород. Один раз обработал — и на годы забыл.

И снаружи

ML-материалы можно наносить и на внешние поверхности — днище и арки. Важно только помнить — в этом случае операцию через год-два придется повторять. Дело в том, что от коррозии эти средства защищают хорошо, но практически не имеют механической прочности. Быстро будут удалены летящим из-под колес песком и гравием. Для подобной обработки используют составы на основе битума. Они также имеют в своем составе ингибиторы и преобразователи. И тоже давно известны за рубежом и у нас.

В СССР, кстати, часто пользовались так называемым пушечным салом, или смазкой ПВК, применявшейся для консервации оружия. Да и сейчас ради экономии нет-нет да и мажут этот состав на днище и в арках.

Кто-то даже готовит свои составы, добавляя битумные мастики и ингибиторы коррозии. Это не лишне, поскольку по своим качествам «пушсало», как его называют, вовсе не «антикор» в привычном понимании. Грубо говоря, солидол, который не образует защитного покрытия, стойкого к механическому воздействию, и способен консервировать под собой воду, благоприятствуя коррозии.

Между тем, в линейках зарубежных производителей для покрытия автомобиля снизу давно не по одному препарату. Есть градация по уровням защиты. Минимальный — тонкий, в 1 мм слой, который за счет битума неплохо сопротивляется внешним воздействиям и работает несколько лет.

Максимальный — различные средства из категории «жидкие подкрылки», содержащие гранулы резины и армирующее стекловолокно. Выполняют шумоизолирующие функции, имеют ресурс до 12 лет. Обрабатывать можно и днище.

Наконец, к условно антикоррозионным отнесем и всевозможные полимерные покрытия разряда «антигравий», наносимые по нижнему периметру. В первую очередь на пороги.

Мыть да сушить и потом наносить

Стоит только помнить, что в случае применения таких покрытий нужно тщательно готовить поверхность. Полимеры ложатся на матированное, очищенное от ржавчины и загрунтованное в местах бывшей коррозии лакокрасочное покрытие. Если этого не сделать, под полимером кузовной металл продолжит ржаветь, а само защитное покрытие быстро отстанет.

Но также (разве что исключая обезжиривание и матирование) необходимо готовить и днище с арками под покрытие битумными составами! Да, в отличие от ML-масел, они этого требуют. Подготовка проходит следующим образом. Сначала — мойка. Автомобиль подвешивается на подъемнике, на аппарели либо хотя бы поднимается на домкратах, поочередно справа и слева. Снимается весь пластик — подкрылки, защиты моторного отсека, какие-то иные щитки, затрудняющие доступ к металлу днища. Далее мойка под давлением, желательно с использованием шампуней. Ее, между прочим, дабы избавиться от дорожных реагентов, стоит проводить после каждого зимнего сезона.

Затем — сушка. Ее выполняют либо тепловыми пушками, что можно сделать часа за три, и тогда вся операция занимает день (10-12 часов).

Либо машина сохнет естественным путем. В таком случае длительность процесса увелчивается до нескольких дней. После этого укрываются все элементы, попадание на которые битумной смеси нежелательно: выпускной тракт, амортизаторы, лямбда-зонды, тормозные механизмы и т. д. Впрочем, на сей счет у специалистов нет единого мнения. Кто-то отмечает, что при нанесении смеси специальным пистолетом, то есть без подачи воздуха, она ложится без брызг, аккуратной струей. В трудных местах можно пройтись кистью или шпателем. Тем не менее существуют примеры, когда прикрываются не только детали под днищем — кузовные панели.

Важный этап: мастера должны осмотреть днище с арками на предмет очагов коррозии. При наличии зачистить их и покрыть ML-материалами. Несмотря на то, что битумные мастики тоже являются влаговытесняющими, именно масла для скрытых полостей, обладая сверхтекучестью, способны обработать все швы, стыки, трещины. А уже сверху наносят битумные средства.

Финальная фаза — высыхание самого материала (несколько часов) и при необходимости сборка. В специализированных структурах советуют в ближайшие день-два воздержаться от езды, не попадать в лужи и на гравийки, не мыть машину. Дать материалу высохнуть и набрать прочность. А вот сезон, в который вы собрались на «антикор», особой роли не играет. Все равно мойка, сушка и плюсовая температура в боксе.

Чем и где?

Препаратов — и зарубежных и отечественных — огромное количество. Причем импортных производителей условно можно разделить на тех, которые держат «антикоры» для того, чтобы в их линейках не было «белых пятен». Это, например, Liqui Moly и Hi Gear. И на компании, специализирующиеся на подобного рода обработке. По крайней мере, имеющие отдельные торговые марки, под которыми производится такая продукция. Это британский Waxoyl, выпускающийся в голландии Tectyl, изначально шведский (сейчас бренд принадлежит немцам) Dinitrol. А также шведские же Mercasol и Noxudol — марки концерна Auson.

Пусть эти бренды своими названиями вызывают фармакологические ассоциации, зато под разные условия эксплуатации и нужды предлагают богатый выбор средств, которые хорошо себя зарекомендовали.

Допускаем, что какие-то из этих средств вполне способны «преобразовать и защитить». С другой стороны, в Сети встречаются отзывы типа «нанес — хватило на сезон». Попадаются вообще уникальные составы, заменяющие собой и ML-масла, и битумные средства. Вот некий полимерный препарат, который можно наносить на мокрые, частично грязные и ржавые поверхности. Обрабатывать скрытые полости, арки и днище, где (цитата) «под действием ультрафиолета верхний слой укрепляется». Напоминает всемогущие сеточки для карбюраторов, которые увеличивали мощность, снижали расход топлива и прочая, и прочая.

В сервисах, осуществляющих антикоррозионную обработку, продукты шведских и голландских химиков известны. Но также, естественно, пользуются и отечественными средствами. Надо уточнять, смотреть тару. Главное же — тщательно выбирать мастерскую. В России не очень много структур, занимающихся «антикором» как основным видом деятельности. Обычно это дополнительная (непрофильная) услуга. Вдобавок к кузовным и покрасочным работам или подготовке внедорожников. В основном предлагают защиту снизу. На вопрос, делаете ли обработку полостей, бывал и такой ответ: «а где вам надо обработать»? Так это вы мне должны сказать, где у меня и насколько заржавело и что еще можно спасти! При этом конкретные цены часто не называют. Говорят — приезжайте, посмотрим, оценим. В одном месте загадали 30 000–40 000 рублей. Да, вот с таким, в «десятку», разбегом. Так что если нет более-менее четких «прейскурантов», о какой специализации, опыте и качестве может идти речь.

Цены зависят от класса автомобиля и, разумеется, от региона. В профильных фирмах существует четкая градация по габаритам машины и предоставляемым услугам. Так, обработка всех скрытых полостей может стоить от 6000 рублей. Комплекс работ (полости + днище + арки) для легковушки С-, Е- и F-классов — 16 000–17 000. Буквально на тысячу дороже обойдется защита внедорожников и микроавтобусов. Между этими цифрами стоимость отдельных услуг по днищу и аркам. Больше придется отдать за нанесение по низу «жидких подкрылков».

— Мы работаем с материалами Mercasol и Noxudol шведской компании Auson. Они сертифицированы в Европе, протестированы на АвтоВАЗе, применяются у нас и по всему миру. Выпускаются только в Швеции. За 12 лет — никаких нареканий. Впрочем, все средства от зарубежных компаний, которые специализируются на защите от коррозии и шумоизоляции, качественные и предлагают ассортимент в различной таре, предназначенной для использования профессиональным инструментом. Например, сейчас будем пробовать недавно появившуюся у нас «жидкую шумоизоляцию» для наружной и внутренней обработки кузовных панелей от той же Auson — дверей, потолка и т. д. Изначально проверяем материалы на автомобилях сотрудников или знакомых. Отрабатываем технологию нанесения, нормы, расходы. Выслушиваем мнение о целесообразности. Если есть реальный положительный эффект — тогда предлагаем нашим клиентам. Также будем в ближайшее время экспериментировать с «антикором» и шумоизоляцией Atlant. Позиционирует себя как российский производитель, выпускающий материалы для профессиональной обработки. Бренд еще неизвестен широкому кругу. Практически не встречаются отзывы в интернете.

Вообще к отечественному «антикору» я бы отнесся с осторожностью. По крайней мере, к тем средствам, что предлагаются в виде аэрозолей или являются «универсальными». На рынке их присутствует большое количество.

Можно, конечно, попытаться нанести составы самому. Тогда попробуйте ответить на следующие вопросы:

- Сумеете ли отмыть и высушить низ автомобиля?

- Как будете наносить и каким инструментом?

- Где будете наносить — в гараже?

- Достаточно ли у вас вентиляции и места?

- Время?

Делать или не делать антикоррозийную обработку — вопрос хозяйский. Автомобили, сошедшие с конвейера, уже имеют обработку. В зависимости от условий эксплуатации лет пять, возможно, она держится. Если же машину предполагается использовать дольше или продать в хорошем состоянии, то советуем обработку проводить на новой. Идеальный вариант, когда автомобиль прямо из салона, еще не бывал на дорогах. Вся операция у нас занимает три дня. Обработка только скрытых полостей в зависимости от габаритов модели — 2000–5000 рублей. Комплекс — скрытые полости плюс днище и арки на легковушке и джипе — 12 000–15 000. Крупный седан и минивэн — чуть подороже. Гарантия — восемь лет при ежегодном осмотре. От старых машин преимущественно отказываемся. По крайней мере, смотрим состояние. Если необходима замена элементов — меняйте, а затем уже к нам на обработку.

Что и говорить, облитый изнутри и снаружи кузов при покупке автомобиля — неплохой бонус. И одновременно повод насторожиться. Не прикрыли ли битумом всю гниль? В общем, такие экземпляры нужно обследовать особо тщательно. Не исключено, даже устанавливать, где делали «антикор», и запрашивать информацию о состоянии кузовщины.

Читайте также: