Момент затяжки алюминиевых болтов акпп ауди

Обновлено: 04.05.2024

Руководство по ремонту АКПП ZF8HP45/55

АКПП ZF8HP45 (8 HP70) является обновленной версией ZF6HP19 -21 и ZF6HP26 -32.

Таким образом, значения 45, 70, которые нанесены непосредственно на АКПП, означают наибольший крутящий момент трансмиссии конкретной модели. Затем ZF была выпущена целая серия подобных коробок (например, 8 HP23 — «минималистский» вариант, для движков 1,6 л, или 8 HP90 — для автомобилей с двигателем 6 л).

На какие автомобили устанавливалась?

Данными АКПП оборудованы следующие автомобили:

— 8 HP45 — БМВ 1, 3, 5;

— 8 45RE — крайслеровские авто (на отечественном рынке встречаются редко);

— AL450 — Фольксваген Амарок (оригинальный номер коробки — 0СМ).

2011 год ознаменовался выходом 8 HP55AF — трансмиссии для Ауди А 7/8, Q5 (переднеприводные модели).

АКПП 8HP70 можно увидеть на БМВ (серии 3, 5), а также на Х 3, 5, 6 и некоторых других автомобилях.

Американская версия

К слову, создатели Крайслера провели некую модернизацию немецкой АКПП. Получилась 8 45RE — похожая на 8 HP45 модель. Все же, строение многих деталей модернизированной модели отличается от оригинала. Вес АКПП американцы увеличили (равно как и поддон, куда теперь помещается больше масла), детали также стали массивнее.

Устройство ZF8HP

В комплекте — 2 барабана (тормозных) управляющие, соответственно, двумя планетами, и 3 пакета сцепления. Планетарный ряд получился «тройным». Таким образом удалось усилить передачу (на небольших скоростях) крутящего момента. Передачи расположены очень близко, поэтому при их переключении практически не происходит потери мощности (она составляет всего 200 мс).

Также были усовершенствованы соленоиды. Теперь их работа стала более плавной, разгон автомобиля стал более агрессивным и управляемым.

Интересный момент — стараясь максимально уменьшить вес АКПП, инженеры решили воспользоваться алюминиевыми болтами (к слову, одноразовыми). Поэтому, если планируете по какой-то причине демонтировать коробку, сразу позаботьтесь о наличии новых болтов. Оптимальным вариантом будет использование стальных болтов, аналогичных тем, которые использовались в прошлых версиях. Одноразовые болты были использованы также для крепления к корпусу АКПП гидравлического блока.

После этих «улегчений» коробки, разбирать ее автомастера советуют в вертикальном положении . Таким образом, при извлечении колбы, вы не заденете уязвимую колбу (также алюминиевую), в которой находятся планеты.

Интересно, что с целью замены фильтров и масла именно в этих АКПП, в автосервисы поначалу обращалось большое количество автолюбителей.

Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

Чтобы увеличить прочность и срок эксплуатации резьбовых соединений, а также повысить их сопротивление различным внешним факторам необходимо правильно закрутить крепежные элементы, рассчитав усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается в зависимости от температурного режима, свойства материала и нагрузки, которая будет оказываться на резьбовое соединение.

К примеру, под воздействием температурных показателей металл начинает расширяться, а под воздействием вибрации на элемент оказывается дополнительная нагрузка. Соответственно, для минимизации воздействующих факторов, болты необходимо закручивать с расчетом правильного усилия. Предлагаем ознакомиться с таблицей силы затяжки болтов, а также методами и инструментами выполнения работ.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

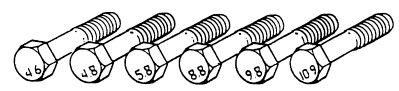

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

К примеру, А2-50. Значение в подобной маркировке обозначает 1/10 прочностного предела углеродистой стали. При этом, изделия, для изготовления которых используется углеродистая сталь, имеют класс прочности – 2.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

Обозначение класса прочности дюймовых болтов

В чем измеряется затяжное усилие?

Основная величина измерения усилия затяжки болтов – Паскаль (Па). Международная система «СИ» предполагает, что данной единицей измеряется как давление, так и механическое напряжение. Соответственно, Паскаль равен значению давления, которое вызывается силой равной одному Ньютону и равномерным образом распределяется на плоскости размером в 1 м2.

Чтобы понять как можно конвертировать одну единицу измерения в другую, посмотрим пример:

- 1 Паскаль = 1 Нютону/м2;

- 1 МПаскаль = 1 Ньютону/мм2;

- 1 Ньютон/мм2 = 10 кгс/см2.

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

Ниже приведенная таблица содержит ряд данных про первоначальную установку ленточных хомутов на новом шланге, а также про повторную затяжку уже обжатых шлангов.

| Размер хомута | Нм | Фунт/Дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Усилие затяжки для повторных стяжек | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Затяжное усилие и марка материала должны присутствовать на каждом изделии, способы расшифровки маркировки описаны выше.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие . Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться . Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Момент затяжки алюминиевых болтов акпп ауди

3. Двигатель

Отдельные характеристики приведены также в тексте Главы и в случае обязательности их выполнения выделены жирным шрифтом.

Для установки в автомобиле применяются 4–цилиндровые двигатели различных типов. Двигатели имеют водяное охлаждение и располагаются поперек двигательного отсека. Силовой агрегат подвешен вверху по типу маятника на двух резинометаллических опорах. Крутящий момент воспринимается расположенной внизу опорой. Такое крепление двигателя обеспечивает минимальную передачу колебаний на кузов, что способствует повышению комфорта.

Блок цилиндров выполнен из алюминия, цилиндры запрессованы и изготовлены из серого чугуна. У некоторых двигателей блок целиком выполнен из чугуна. Головка цилиндров крепится к блоку болтами. Головка литая из алюминия, седла клапанов стальные, запрессованные. Из стали выполнены также направляющие втулки клапанов. Поддон картера выполнен из легкого сплава. В картере собирается двигательное масло, необходимое для смазки и охлаждения двигателя.

У бензиновых двигателей свежая топливо–воздушная смесь поступает с одной стороны головки цилиндров, а продукты сгорания выходят с противоположной стороны головки. Такая схема обеспечивает быстрый газообмен через впускные и выпускные клапаны. У дизельных двигателей с целю экономии места впускной трубопровод и выпускной коллектор расположены с одной стороны головки цилиндров .

Бензиновый двигатель 1.6 л, дизельный двигатель 1.9 л: распределительный вал, расположенный в головке цилиндров, приводится во вращение зубчатым ремнем от коленчатого вала. Распределительный вал через гидротолкатели приводит в движение висящие вертикально впускные и выпускные клапаны. Дизельный двигатель имеет непосредственный впрыск, который осуществляется через расположенный сбоку у блока цилиндров распределительный топливный насос высокого давления (ТНВД) распределительного типа. Насос приводится в движение зубчатым ремнем.

Двигатель 1.8 л: Двигатель имеет 3 впускных и 2 выпускных клапана. Впускные клапаны приводятся в движение одним распределительным валом, выпускные другим валом. Распределительный вал выпускных клапанов приводится во вращение от коленчатого вала через зубчатый ремень. Для привода распределительного вала впускных клапанов он соединен цепью с валом выпускных клапанов. Многоклапанная схема обеспечивает лучшее наполнение цилиндров и более эффективный газообмен, что в свою очередь способствует более эффективному использованию энергии топливо–воздушной смеси. В двигателях 1.8 л мощностью 92 и 154 кВт применяется электрогидравлическая регулировка распределительных валов. При этом осуществляется регулировка положения распределительного вала впускных клапанов относительно вала выпускных клапанов в зависимости от числа оборотов двигателя. Двигатели 1.8 л мощностью 110, 132 и 154 кВт имеют турбонаддув.

Все двигатели: Гидротолкатели обеспечивают автоматическое поддержание постоянным клапанного зазора, что исключает необходимость регулировки при проведении технического обслуживания.

Смазка двигателей осуществляется масляным насосом, размещенным в поддоне картера. Приводится во вращение масляный насос цепью от коленчатого вала. Масло насосом из картера подается через каналы к подшипникам коленчатого и распределительного валов, а также к рабочим поверхностям цилиндров.

Насос охлаждающей жидкости расположен сбоку в блоке цилиндров и приводится в движение зубчатым ремнем механизма газораспределения. Следует иметь в виду, что система охлаждения круглогодично должна быть заполнена смесью антифриза и средства для защиты от коррозии, а также водой с низким содержанием извести. Ребристым клиновым ремнем приводятся в движение такие вспомогательные агрегаты, как генератор, насос гидроусилителя руля и, если имеется компрессор кондиционера.

Для подготовки и зажигания топливо–воздушной смеси служит система управления двигателя, не требующая обслуживания. Регулировка момента зажигания или холостого хода в рамках технического обслуживания не требуется. Необходимо только регулярно менять свечи и элемент воздушного фильтра. У дизельного двигателя в рамках технического обслуживания замените топливный фильтр. ВНИМАНИЕ

Вентилятор радиатора может включаться при неработающем двигателе и выключенном зажигании. Это может многократно случаться вследствие наличия в двигательном отсеке тепловых зон. Поэтому при работе в двигательном отсеке с теплым двигателем необходимо иметь в виду возможность неожиданного включения вентилятора. Способ устранения: расстыкуйте разъем электродвигателя вентилятора.

Снятие и установка блока клапанов АКПП

1. Снимите нижние кожухи защиты силового агрегата.

2. Слейте рабочую жидкость из коробки передач.

а) Отверните пробку и слейте рабочую жидкость из коробки передач.

б) Установите новую прокладку и затяните пробку.

U340E, U340F, U341E, U341F

U441E

При установке поддона проверьте наличие в нем двух магнитов.

U340E, U340F, U341E, U341F

U441E

4. Отверните три болта и снимите фильтр.

Примечание: будьте аккуратны, в фильтре остается некоторое количество рабочей жидкости.

U340E, U340F, U341E, U341F

Указание для установки: установите в фильтр прокладку.

U340E, U340F, U341E, U341F

5. Снимите блок клапанов.

а) Отсоедините разъемы электромагнитных клапанов,

б) Отверните болт и снимите фиксатор датчика температуры рабочей жидкости АКПП.

U340E. U340F. U341E. U341F

в) Отверните болт, снимите фиксатор и тягу клапана выбора диапазона.

Длина болтов:

Длина болтов:

U340E, U340F, U341E, U341F

U240E

Примечание: (U240E) болты, отмеченные звездочкой, устанавливайте первыми.

U340E, U340F, U341E, U341F

U441E

д) Снимите блок клапанов.

Примечание: при установке убедитесь, что указанные на рисунке элементы установлены правильно.

Момент затяжки алюминиевых болтов акпп ауди

заменить после демонтажа

Крышка коленвала со стороны шкивов - момент и последовательность затяжки

– Затянуть винты в 7 этапов в указанной последовательности.

Этапы 1 … 3: (РИС.2.)

Этап________Винты____________Моменты затяжки

1.__________установить крышку с прокладкой на блоке цилиндров

2.__________-1-_______________затянуть винт направляющего ролика 23 Нм

3.__________-2, 3, 4-___________затянуть моментом 9 Нм

Этапы 4 … 6: (РИС.3.)

Этап________Винты____________Момент затяжки/угол доворота

4.__________вставить терморегулятор масляного радиатора двигателя с крышкой

5.__________-10-______________вкрутить от руки до упора

6.__________-1 … 19-__________затянуть моментом 9 Нм

Этапы_______Болты___________Момент затяжки/угол доворота

7.___________-2, 3, 4-_________затянуть моментом 9 Нм

Болты маховика затягиваются с моментом 60 Нм + доворот на 90 градусов.

Болты помпы затягиваются с моментом 9 Нм крест-накрест, болты шкива помпы 23 Нм

Детали и узлы крышки цепного привода ГРМ (РИС.1.)

Верхние крышки цепного привода ГРМ — момент и порядок затяжки

УказаниеЗаменить винты/болты, затягиваемые с доворотом на заданный угол.

– Затянуть болты в 5 этапов в указанной последовательности: (РИС.2.)

ступени_________ Болты___________ Момент затяжки/угол доворота

1.______________ -1, 2, 3-__________вкрутить от руки до упора

2.______________ -4 … 7-___________вкрутить от руки до упора

3.______________ -1 … 7-___________8 Нм

4.______________ -1 … 7-___________8 Нм - этот этап учитывает постепенную посадку крышки цепного привода ГРМ

5.______________ -1 … 7-___________довернуть на 90°

Нижняя крышка цепного привода ГРМ — момент и порядок затяжки

УказаниеЗаменить винты/болты, затягиваемые с доворотом на заданный угол.

Осторожно!

Опасность повреждения алюминиевых винтов при установке нижней крышки цепного привода ГРМ.

t Для притягивания нижней крышки цепного привода ГРМ к блоку цилиндров -поз. 1 … 4- использовать только стальные винты. Использование в этих точках крепления алюминиевых винтов не допускается.

t Если при заводской сборке были использованы алюминиевые винты, приготовить 4 стальных винта M6x20 для затягивания нижней крышки цепного привода ГРМ, как описано далее.

– Винты затягивать в 6 этапа следующим образом:

Этапы 1, 2: (РИС.3.)

ступени_____________Болты____________Момент затяжки

1.__________________ установить на блоке цилиндров нижнюю крышку цепного привода ГРМ с герметиком и уплотнениями

2.__________________-1, 2, 3, 4-________затянуть стальные винты M6x20 моментом 9 Нм

Этапы 3 … 6: (РИС.4)

ступени_____________Болты_____________Момент затяжки/угол доворота

3.__________________-1 … 20-___________3 Нм

4.__________________-1 … 20-___________3 Нм - этот этап учитывает постепенную посадку нижней крышки цепного привода ГРМ

5.__________________-1 … 6-____________8 Н·м

6.__________________-1 … 20-___________довернуть на 90°

Таблица моментов затяжки гаек

Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Комментарии 35

моментом, который в книжке указан.

В том то и дело. Много случаев, что с нашим моментом в 12-14 Нм срывают резьбы алюминиевые в голове.

Я лично затягивал от руки на чуйку. Так как с 13Нм моментом очень уж после упора проворачивает на большой градус. Для М6 страшновато. С первой затяжкой на заводе еще выдержит, а при повторном лотерея.

Хорошая статья, но есть пару нюансов первый это ответная часть куда вкручивается тело болта, ее характеристики, второе что если ответная часть из мягкого металла то при многократном откручивании закручивании с нужным моментом резьба все равно страдает имхо. И лучше использовать шпильки вместо болтов)

Таки и шо мы имели сказать?

Безмен — это весы, а динамометр — прибор для измерения силы. Есть у нас на работе таблица стандартных моментов затяжки, там прописаны отдельно моменты для сухой резьбы, смазанной, для меди, латуни, самоконтрящихся гаек, но эти моменты не действуют для аммортизаторов, различных фланцев, фланцев с прокладками и т.п., там моменты прописаны в мануале отдельно для каждого случая, к тому же сюда ещё стоит добавить болты А2/А4-70 и А4-80. Так что на вопрос «а как мне затянуть эту фигню» могу только посоветовать прочитать мануал так как болт может быть 10.9, но вкручиваться в силумин, соответственно стандартный момент тут не проканает, ну или как раньше часто допускали ошибку при переборке карбюратора, когда стягивали половинки с применением богатырской силушки, из-за чего лапки на корпусе деформировались, что приводило к подсосу лишнего воздуха.

мента, указанного в таблице ниже.

a Приводимая ниже таблица применима к болтам, показанным на рис. А.

3. Таблица моментов затяжки втулок трубных соединений с уплотнительным кольцом

a Если нет особых указаний, при затяжке втулок разъемов трубопроводов с уплотнительным

кольцом пользуйтесь нормативами, приведенными ниже.

4. Таблица моментов затяжки заглушек с уплотнительным кольцом

a Если нет особых указаний, при затяжке заглушек с уплотнительным кольцом пользуйтесь

нормативами, приведенными ниже.

5. Таблица моментов затяжки для шлангов (с коническим и торцевым уплотнениями)

a Если нет особых указаний, при затяжке шлангов (с коническим и торцевым уплотнениями)

пользуйтесь нормативами, приведенными ниже

a Приведенные ниже моменты применяются при нанесении на резьбу моторного масла.

Для справки: В зависимости от конкретных технических характеристик используются соединения с

торцевым уплотнением, размеры которых указаны в скобках ( ).

7. Таблица моментов затяжки для двигателей серии 102, 107 и 114 (болты и гайки)

a Если нет особых указаний, при затяжке болтов и гаек с метрической резьбой на

двигателях серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

8. Таблица моментов затяжки для двигателей серии 102, 107 и 114 (шарнирные соединения)

a Если нет особых указаний, при затяжке шарнирных соединений с метрической резьбой на

двигателях серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

9. Таблица моментов затяжки для двигателей серии 102, 107 и 114 (Винты с конической

резьбой)

a Если нет особых указаний, при затяжке винтов с конической резьбой (ед. изм: дюйм) на

двигателях серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

При проектировании, сборке и монтаже узлов, очень важно учитывать момент затяжки болтов. Момент затяжки болта контролируется динамометрическим ключом, а назначается исходя из определённых условий.

Требуемое осевое усилие болта

По сути, момент затяжки болта создает силу прижатия поверхностей. Усилие очень важно, так как соединения бывают разные, в некоторых случаях важно прижать поверхности, например при контакте метал-метал, а в некоторых излишнее усилие может навредить соединению, например установка крышки через резиновую прокладку, или установка пластиковой детали на металлический каркас.

Сначала конструктор определяет необходимое усилие прижатия поверхностей, затем определяет диаметр болтов или их количество. О том, как определить диаметр и количество, я рассказывал в уроке «Расчет болтов». Затем назначается момент затяжки. Тут есть маленькая хитрость: Когда требуется небольшое усилие (прокладка или пластик), лучше назначить чуть больше болтов меньшего диаметра, что позволит их расположить с меньшим шагом и более равномерно прижать поверхности. И, чем ближе момент затяжки болта к рекомендуемому значению, тем меньше шансов, что произойдет самопроизвольное откручивание.

Прочность болта

Рекомендуемые значения затяжки болтов назначаются из условия прочности болтов. В уроке «Прочность болтов» я рассказывал про прочность, какие бывают болты и как маркируются. Обычно рекомендуемый момент затяжки обеспечивает осевое усилие болта в 2/3 от предела текучести, то есть затянутый болт будет иметь запас прочности.

Ниже представлена таблица для затяжки болтов и гаек со стандартным шагом метрической резьбы.

Как видим из таблицы, момент затяжки любого болта прочностью 12.9 в разы выше момента затяжки болта класса прочности 4.6. Обращаю Ваше внимание, что данные моменты затяжек действуют только для болтов и гаек из углеродистых сталей со стандартным шагом. Ни в коем случае нельзя затягивать с такими значениями в алюминиевый или чугунный корпус. Данная таблица также не распространяется на самоконтрящиеся гайки и на элементы с мелким шагом резьбы.

Контроль момента затяжки болтов

Как я писал выше, требуемый момент затяжки обеспечивается динамометрическим ключом или иным настраиваемым инструментом (пневматический или электрический гайковерт). При затяжке обращаем внимание на качество резьбы, следим, чтобы гайка или болт закручивались от усилия пальцев и без закусывания.

Иногда, при осуществлении контролируемой затяжки, смазывают резьбу и поверхность под головкой болта или гайки. Раскрутить соединение обычно сложнее, может понадобиться значительно больший момент. Связано это с деформациями, окислением между болтом и поверхностью, коррозией в резьбе. Если требуется проверить, с нужным моментом затянут болт или нет, достаточно просто настроить ключ и попробовать подтянуть болт.

В соединениях с несколькими болтами, контролируемая затяжка осуществляется в несколько приёмов, о том, как это сделать, я расскажу в уроке «Порядок затяжки болтов».

Прочитав данный урок, Вы знаете, с каким усилием можно тянуть болты в обычных соединениях. Помимо простых соединений, меня часто спрашивают какой момент затяжки болтов ГБЦ (головки блока цилиндров) и некоторых других ответственных узлов. Этому вопросу будет посвящен отдельный урок.

В одной из следующих статей мы более подробно обсудим момент затяжки гаек на конкретных примерах, а на сегодня все, спасибо за внимание.

Моменты затяжки болтов в алюминий

Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Смотрите также

Комментарии 39

моментом, который в книжке указан.

В том то и дело. Много случаев, что с нашим моментом в 12-14 Нм срывают резьбы алюминиевые в голове.

Я лично затягивал от руки на чуйку. Так как с 13Нм моментом очень уж после упора проворачивает на большой градус. Для М6 страшновато. С первой затяжкой на заводе еще выдержит, а при повторном лотерея.

Быть не может, очепятка видимо. Вырвет к бубеням, хоть материал из титана.

14Нм(считай 14Кг) тянем ГБЦ на Газелях, Вазах.

Там болт М12х1.25, еще постараться надо затянуть.

Волга ЗМЗ-402 9-10 Кг, блок аллюминий.

Болт М6 простым ключиком тянем или маленькой трещеткой с головкой. На кой там — динамометр.

Хорошая статья, но есть пару нюансов первый это ответная часть куда вкручивается тело болта, ее характеристики, второе что если ответная часть из мягкого металла то при многократном откручивании закручивании с нужным моментом резьба все равно страдает имхо. И лучше использовать шпильки вместо болтов)

Таки и шо мы имели сказать?

Безмен — это весы, а динамометр — прибор для измерения силы. Есть у нас на работе таблица стандартных моментов затяжки, там прописаны отдельно моменты для сухой резьбы, смазанной, для меди, латуни, самоконтрящихся гаек, но эти моменты не действуют для аммортизаторов, различных фланцев, фланцев с прокладками и т.п., там моменты прописаны в мануале отдельно для каждого случая, к тому же сюда ещё стоит добавить болты А2/А4-70 и А4-80. Так что на вопрос «а как мне затянуть эту фигню» могу только посоветовать прочитать мануал так как болт может быть 10.9, но вкручиваться в силумин, соответственно стандартный момент тут не проканает, ну или как раньше часто допускали ошибку при переборке карбюратора, когда стягивали половинки с применением богатырской силушки, из-за чего лапки на корпусе деформировались, что приводило к подсосу лишнего воздуха.

Вопрос. На Рио 2 в мануале для затяжки шеек распредвала указано 12-14 Нм. Болт М6 класс 10. 14Нм для сталь-сталь. А они вкручиваются в алюминий. Много случаев, что слизывают резьбу в алюминии. Каким правильным и безопасным моментом в этом случае затягивать? Сам лично провернул болт на успокоителе, не было инфы, и тянул 13нм, но нам указан 8 класс. Тут я сам сглупил, на класс болта не посмотрел.

Ну так как будем тянуть мотор на субару R2 ЕN07Е?

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Ниже приведены моменты затяжки резьбы на наиболее ответсвенных узлах, детялях и соединениях. Таблица поделена на основные разделы: двигатель, подвеска, тормоза и т.д.

Универсальные величины моментов затяжки, исходя из размеров крепежа

Как затягивать

Если детали крепления установлены в определенном порядке, отпускайте и затягивайтеe их в определенной последовательности для предотвращения перекоса детали. Там, где эта последовательность имеет значение, она будет показана.

Если особенный порядок болтов не важен, руководствуйтесь следующим правилом, чтобы предотвратить перекос:

Сначала установите болты или гайки и закрутите их пальцами. Затем, затяните каждую из них на один полный оборот крест-накрест или по диагонали. Затем, возвратитесь к первой детали, и в той же последовательности затяните их все еще на полоборота. В заключение затягивайте каждую из них по четверть оборота до тех пор, пока каждая деталь крепления не будет затянута требуемым моментом. Для ослабления и снятия деталей крепления выполните эту процедуру в обратном порядке.

Для фиксации резьбы, если это необходимо, используют специальные составы (анаэробные фиксаторы) для резьбовых соединений.

Чем фиксируют резьбовые соединения

1 Гровер. Это пружинная разрезная шайба, используемая в качестве контрящего элемента. Гроверы нельзя применять на деформируемых материалах вроде алюминия и его сплавов, а также на меди или бронзе.

2 Полимерная вставка. В специальную канавку вставлена втулка, деформируемая при навертывании гайки на резьбу. После затягивания полимерная вставка увеличивает трение, препятствуя возможному ослаблению соединения от тряски. Недостатком подобного крепежа является ограниченное количество операций сборки/разборки.

3 Отгибная шайба. Подобные шайбы обычно изготавливают из мягкой стали и снабжают лапками. Одну из лапок отгибают на грань гайки, которую необходимо зафиксировать от отвертывания, а другую фиксируют по возможности на стягиваемой детали. Понятно, что такие детали относятся к одноразовым.

5 Шплинт. Металлический стерженек вставляют в сквозное отверстие и загибают его концы. Пока шплинт на месте, гайка не открутится. Понятно, что применять шплинты можно только со специальными гайками и болтами, имеющими отверстие. Кроме того, они не помогут зафиксировать болт или шпильку в теле детали.

Читайте также: